Опыт производственного применения гелиотеплохимической технологии получения многокомпонентных строительных материалов

Автор: Алиназаров А.Х., Атамов А.А., Хайдаров Ш.Э., Салимжонов Ж.Х.

Журнал: Экономика и социум @ekonomika-socium

Рубрика: Основной раздел

Статья в выпуске: 2-2 (93), 2022 года.

Бесплатный доступ

В статье показано, технико-экономическая эффективность применения гелиотеплохимтехнологии при производстве многокомпонентных золоцементных материалов. При этом, прежде всего, можно достичь существенной экономии энергии и ряда природных ресурсов, что, в конечном итоге, способствует также существенному улучшению экологической обстановки промышленных энергетических районов.

Гелиотеплохимическая обработка, золоцементных материалов, тепломассоперенос, солнечной радиация, многокомпонентные цементные материалы, теплоперенос, лучепоглощение, экзотермия

Короткий адрес: https://sciup.org/140292679

IDR: 140292679 | УДК: 662.997

Текст научной статьи Опыт производственного применения гелиотеплохимической технологии получения многокомпонентных строительных материалов

Актуальность работы. В процессе перевода экономики Республики Узбекистан на рельсы интенсивного развития важное место отводится разработке, внедрению и дальнейшему развитию высокоэффективных, энергоэкономичных и экологически целесообразных технологий, что является акту- альным направлением на современном этапе научно-технического прогресса.

В докладе президента Республики Узбекистана Ш.М. Мирзиёева выделено, что «во все сферы будут активно внедряться технологии «зеленой экономики», и нашей приоритетной задачей станет повышение энергоэффективности экономики на 20 процентов, сокращенние выбросов вредных газов- на 10 процентов». [1].

Анализируя данные о сравнительных затратах энергоносителей на объем производства одной тысячи штук условного кирпича, специалисты АК «Уз-курилишматериаллари» пришли к выводу, что наименее перспективным в условиях рынка является производство, прежде всего, жженного строительного кирпича, затем стеновых материалов, требующих автоклавной обработки и пропарки. Наиболее эффективным в этих условиях представляется производство кирпича на основе цемента, еще лучше - малоклинкерного цемента без термовлажностной обработки, или использование для этих целей нетрадиционных источников энергии, в частности - солнечной [2,3,4].

Разработанные составы и технология производства высоконаполненных золоцементных материалов были внедрены в производство при строительстве сельских домов в Ферганской и Наманганской областях Республики Узбекистан [5,6].

Наружные и внутренние монолитные стены и перегородки изготавливались из литых золоцементных материалов марки М7,5 с добавками МПД-1, МПД-2 и МПД-3. Производственные составы приведены в табл. 1.

Расход золоцементного материала на строительство одного здания составлял 95 м3.

Для возведения домов использован комплект крупнощитовой опалубки системы «Гражданстрой» СУ, ОГ, КЩ, ОО, ОО с подборными элементами.

Приготовление золоцементного материала осуществлялось в передвижном цикличном гравитационном смесителе СБ-80А с объемом замеса 165 л. Учитывая передвижной характер работ, добавки растворяли в воде в подго- товительной емкости объемом 100 л до плотности 1,065 г/см3 (30%-ная концентрация), которую вводили вместе с водой затворения [7,8,9].

Таблица 1

Производственные составы литых высоконаполненных золоцементных материалов

|

№ пп |

Расход материала на 1м3, кг |

Добавка ПАВ |

Осадка конуса, см |

В/Т |

Плотность, кг/м3 |

Прочность при сжатии, Rср28, МПа |

||||

|

Ц |

З |

И |

В |

Тип |

количество, % от массы Ц + З |

|||||

|

1 |

190 |

1005 |

50 |

465 |

МПД-2 |

0,30 |

18-20 |

0,376 |

1325 |

7,9 |

|

2 |

200 |

985 |

49 |

470 |

МПД-1 |

0,32 |

18-20 |

0,380 |

1335 |

8,0 |

|

3 |

220 |

950 |

47 |

462 |

МПД-3 |

0,28 |

18-20 |

0,380 |

1350 |

7,8 |

В работе [10,11] рекомендована следующая оптимальная последовательность загрузки составляющих в барабан бетоносмесителя при приготовлении золоцементных смесей. При влажности золы более 30% в первую очередь подается 20% воды, затем полностью портландцемент и известь. Состав перемешивается в течение 60 с. Затем в барабан загружается зола и остальная вода, смесь перемешивают в течение 120 с. Если влажность золы менее 2030%, то сначала загружается 100% золы и 80% воды, смесь перемешивается 60 с., затем подают цемент, известь и остальная вода. Смесь перемешивается в течение 120 с [12,13].

Усложнение технологии премешивания вызвано повышенной вязкостью золоцементной смеси, значительной адгезией к металлу лопастей, комкованием смеси в барабане [14,15].

Проведенные в АК «Узкурилишматериаллари опытнопроизводственные работы показали, что предложенная [16] последовательность должна соблюдается лишь при приготовлении смесей без добавок ПАВ. При введении МПД-1, МПД-2 или МПД-3, оптимальная последовательность значительно упрощается - сразу загружаются вода с добавкой, зола, цемент, известь.

Продолжительность перемешивания модифицированной смеси составляет 90-100 с и обеспечивает получение однородной нерасслаиваемой массы с осадкой конуса 18-20 см. Сравнительные показатели прочности свойств золоцементных материалов в зависимости от последовательности перемешивания приведены в табл.2.

Прием готовой золоцементной смеси осуществляется в поворотные бадьи объемом 0,8 м3 и размерами 2820х1150х900 мм. Бетонирование начинали с наружных стен и проводили непрерывно слоями с высотой слоя 50-60 см с помощью растворонасоса С-10.

Отработана также более прогрессивная укладка золоцементных смесей. Приготовленная на полигоне смесь растворонасосом С-10 подавалась в самосвалы, перевозилась и также насосам СО-58 по раствороводу укладывалась в опалубку. Объемная подача составляла около 6 м3/ч [17,18].

Съемка боковых щитов опалубки стен производилась через 3-4 суток в период с октября по апрель, а в летний период через одни сутки. В этот период золоцементный материал набирал прочность 2,0-2,5 МПа, что обеспечивало сохранность геометрической формы и поверхности стен.

В летний период открытые поверхности стен через 6-7 суток укрывали однослойной пленкой ПВХ согласно требованиям [19].

Монтаж опалубки, арматуры и укладка золоцементной смеси осуществлялись комплексной бригадой из 7 человек в 2 смены в следующем цикле: монтаж опалубки и арматуры - 3 дня, бетонирование стен и перегородок - 2 дня, демонтаж опалубки - 2 дня.

Таблица 2

Влияние последовательности перемешивания на прочность золоцементных материалов

|

Последовательность загрузки и перемешивания компонентов смеси |

Прочность материала, R ст 28, МПа, с добавками |

|||

|

МПД-1 |

МПД-2 |

МПД-3 |

без добавок |

|

|

I этап: 20% воды + 100% цемент + 100% известь, перемешивание 60 с. II этап: 100% золы + 80% воды, перемешивание 120 с. |

7,7 |

8,0 |

7,6 |

4,5 |

|

I этап: 100% воды + 100% цемент + 100% известь, перемешивание 60 с. II этап: 100% золы, перемешивание 120 с. |

7,8 |

7,9 |

7,5 |

3,8 |

|

I этап: 100% золы + 100% воды +100% известь, перемешивание 90 с. II этап: 100% цемента, перемешивание 120 с. |

8,0 |

8,3 |

8,0 |

4,4 |

|

100% воды + 100% зола + 100% цемент + 100% известь, перемешивание 100 с. |

7,9 |

8,1 |

7,6 |

3,5 |

Производственные процессы сооружения монолитных стен сельских домов из золоцементных материалов, технологическая схема приготовления и укладки смеси, варианты плана монолитных домов и спецификация элементов опалубки приведены в приложениях № 19-20.

Контроль качества бетонных работ осуществлялся работниками строительной лаборатории Намангонского Государственой инспекци по архтектуре и строительство, под авторским надзором специалистов НамИСИ.

Качество золоцементных материалов проверялось ежедневно у места укладки, расслоение определялось один раз в смену, объемная масса уложенной смеси и подвижность - два раза в смену. Допустимые отклонения назначались в соответствии с [19] и составляли: осадка конуса ± 2 см ; коэффициент расслаиваемости - 0,93 ± 0,02 ; объемная масса уплотненной смеси ± 50 кг/м3. При превышении допустимых показателей производилась корректировка состава золоцементного материала.

Отбор проб на прочность и плотность производился один раз в смену. При этом изготавливалось 3-6 кубов размером 15х15х15 см. Образцы твердели в условиях, аналогичных условиям твердения конструкций, и испытывались в возрасте 28 суток. Пробы на морозостойкость отбирались не реже 1 раза в месяц.

В процессе контроля был определен коэффициент вариации прочности золоцементного материала для 100 партий по 3 образца, согласно ГОСТ 10180-78, составивший 16,7%, что вполне удовлетворительно для сельского строительства. Таким, образом, золоцементный материал марки М75 соответствовал классу по прочности не ниже В5,0.

За период внедрения было приготовлено и уложено более 1,2 тыс. м3 высоконаполненных литых золоцементных смесей с добавками МПД-1, МПД-2 и МПД-3, построено 20 домов сельского типа.

На кирпичном заводе Бувайдинского МХП «Агрокоммунстройремонт» простроена технологическая линия, включающая комбинированную солнечную установку с аккумулятором тепла для сушки изделий из золоцементных материалов. Производительность кирпичного завода составила 3 млн. шт. в год, при поверхности гелионагревателя 300 м2.

Технико-экономическое обоснование эффективности внедрения новой энерго- и ресурсосберегающей технологии

Приведенные прикладные и экономические аспекты разработанной энерго- и ресурсосберегающей технологии получения многокомпонентных золоцементных материалов и изделий из них методом гелиотеплохимической обработки показывают, что происходит сокращение продолжительности твердения, в результате чего получается экономический эффект по ресурсам.

Необходимо также отметить, что использование добавок МПД и естественно нагретой бетонной смеси при гелиотепловом воздействии позволяет существенно сократить продолжительность тепловой обработки изделия. Составлен восходящий ряд т 1 ∠ т 2 ∠ т 3 , соответственно указывающий сокращение расхода энергии на 30; 34 и 38%.

Применение гелиотеплохимической обработки изделий из высокона-полненного золоцементного материала позволяет, прежде всего, получать такие положительные эффекты, как:

снижение температуры и периода изотерического прогрева изделий на базе техногенных отходов;

улучшение однородности, связности и пористой структуры золоцементной системы;

сокращение продолжительности уплотнения смеси при формовании изделий;

сокращение расхода вяжущего компонента и повышение прочности изделий из золоцементных материалов.

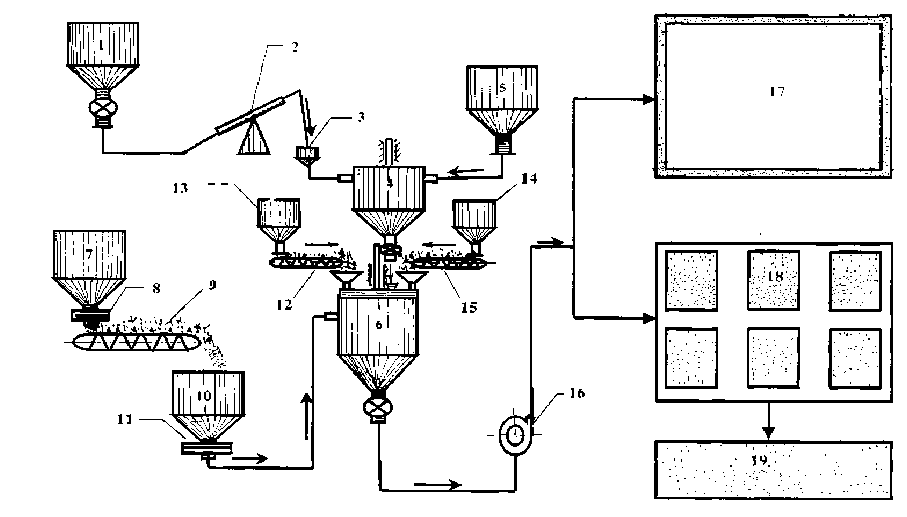

На основе проведённых опытно–производственных испытаний новой энергоэффективной технологии (рис. 1) была установлена адекватность рас- четно–теоретических и экспериментальных результатов с вероятностью

93 ^ 95%.

Рис. 1. Технологическая схема производства золоцементнных материалов:

1 – мерник; 2 – гелиоколлектор; 3 – ороситель для теплообмена; 4 – дозатор для МПД; 5 – ёмкость для жидких целевых добавок; 6– турбулентная растворомешалка; 7 – ёмкость для золы; 8 – дозатор; 9 – шнек; 10 – сито; 11 – дозатор для золы; 12 – шнек для цемента; 13 – ёмкость для цемента; 14 – ёмкость для дисперсных целевых добавок; 15 – шнек для извести; 16 – растворный насос; 17 – сплошная опалубка для стен; 18 – формы для готовых изделий; 19 – комбинированная гелиоустановка

Разработанная для производственных условий технология состоит из следующих стадий (рис. 1). Водопроводная вода через мерник 1 поступает в гелиоколлектор 2, где происходит ее нагрев до 38-410С, после чего она попадает в ороситель для теплообменных аппаратов 3, где её температура доводится до оптимальной. Затем она направляется в дозатор 4, в который поступает также модифицированно-пластифицирующая добавка из ёмкости жидких целевых добавок 5. После перемешивания смесь (водный раствор) поступает в растворомешалку 6. Зола из ёмкости 7, пройдя дозатор 8, при помощи шнека 9 подается в сито 10 для удаления шлаков крупной фракции. За- тем зола в определенной дозе подается к дозатору 11 и направляется в растворомешалку 6, в которую также шнеком подается цемент из ёмкости 13 и известь из ёмкости для дисперсных целевых добавок 14 шнеком 15. После получения однородной массы приготовленный раствор насосом 16 перекачивается к формам для формовки изделий [20]. Полученные изделия направляются в комбинированную гелиоустановку 19, где в процессе тепловой обработки изделия достигают требуемой прочности.

В качестве базового варианта принят экспериментальный проект 181-149-3с.85, серия 149, разработанный ТашЗНИИЭП. В проекте предусмотрено сооружение одноэтажного 2-х квартирного жилого дома усадебного типа с 3х комнатными квартирами. Фундаменты - монолитные бутобетонные М75, цоколь из монолитного бетона М100. Стены наружные и внутренние толщиной 30 см предусмотрено возводить из монолитного керамзитобетона М75.

В качестве варианта по новой технике принят аналогичный вариант жилого дома со стенами из монолитного золоцементного материала М75.

Расчет фактической экономической эффективности от внедрения гелио-теплохимической технологии позволило домостроительному комбинату г. Намангана сэкономить энергоресурсы и дорогостоящий цемент, а также позволило использовать техногенные отходы, что улучшило экологическую обстановку в Ферганской долине.

В проекте предусмотрено сооружение одноэтажного 2-х квартирного жилого дома усадебного типа с 3-х комнатными квартирами. Фундаменты -монолитные бутобетонные М75, цоколь из монолитного бетона М100. Стены наружные и внутренние толщиной 30 см предусмотрено возводить из монолитного керамзитобетона М75.

В качестве варианта по новой технике принят аналогичный вариант жилого дома со стенами из монолитного золоцементного материала М75.

Расчет экономической эффективности произведен в соответствии с рекомендациями [21] на 1 дом.

Расход материалов на приготовление 1 м3 керамзитобетонной смеси М75 составляет:

-

- гравий керамзитовый фракции 20-40 - 173 кг/540 л ;

-

- гравий керамзитовый фракции 5-10 - 222 кг/540 л ;

-

- гравий керамзитовый Мкр = 4,30 - 172/360 л ;

-

- портландцемент М400 - 180 кг.

Кроме того, при применении золоцементной смеси сокращение цикла перемешивания, подачи и укладки составляет 35-45%, при этом экономия себестоимости бетонных работ при возведении монолитных стен по данным АК «Узкурилишматериаллари составлает 40-50%.

Результатами лабораторных исследований подтверждены в производственных условиях новая энерго-и ресурсосберегающая технология при устройстве монолитных стен приусадебных домов из золоцементных материалов в объеме более 1,2 тыс. м3.

В производственных условиях доказана высокая эффективность применения предельно наполненных золоцементных материалов, позволяющая экономить дефицитные легкие заполнители при незначительном перерасходе цемента, а также решить проблему утилизации крупнотоннажных отходов -зол тепловых электростанций и энергоцентралей.

Оптимизированы производственные составы высоконаполненных золоцементных материалов, выявлены особенности технологии приготовления, подачи, укладки и твердения смеси, составлена технологическая карта работ.

ЗАКЛЮЧЕНИЕ: на основе анализа мелкозернистых золоцементных материалов полиструктурного строения в качестве объекта гелиотеплохими-ческой обработки и технологической переработки, впервые были обобщены принципы научных основ энерго- и ресурсосберегающей гелиотеплохимиче-ской технологии. Обоснована возможность и технико-экономическая эффективность применения в сельском строительстве высоконаполненных золоцементных материалов с модифицированно-пластифирующими добавками по- лифункционального действия, что, в свою очередь, позволяет решить проблему утилизации крупнотоннажных отходов - золы гидроудаления ТЭС.

Комплекснымы физико-химическими исследованиями установлены основные закономерности влияния условий экзотермии на процесс структуро-образования мелкозернистого золоцементного изделия при гелиотеплохими-ческой обработке. Впервые показаны граничные, временные, интегральные и другие его показатели. Найдены оптимальные дозировки мелкозернистых золоцементных материалов при добавке извести и МПД. Было установлено, что применение добавок МПД совместно с известковой активацией позволяет получать на основе низкоактивной золы строительные материалы с прочностью 7,5-12,5 МПа в области “псевдооптимального” наполнения. Турбулентное перемешивание смеси приводит к механохимической активации смеси с образованием активных центров в структурообразующей среде, а регулируемое гелиотеплохимическое воздействие обеспечивает дополнительное увеличение прочности в среднем на марку.2. Результаты работы используются при разработке энерго- и ресурсосберегающей технологии получения золоцементных материалов и изделий методом гелиотеплохимической обработки. Концептуальные идеи, математические модели, разработанные методы и методики расчета и другие научно-технические результаты значительно расширят возможности технологов, гелиотехников и экспериментаторов при производстве строительных материалов полиструктурного строения, при проектировании и строительстве гелиотеплохимтехнологических линий, комплексов турбулизации и механохимической активации в области энерго-и ресурсосбережения. Научные и теоретические результаты диссертации использованы при проведении занятий в ВУЗах республики при чтении лекций и проведении практических занятий по специальностям «Теплоэнергетика», «Строительство инженерных коммуникаий» и по дисциплине «Использование нетрадиционных источников энергии».

Производственная апробация разработок показала технико -экономическую эффективность применения гелиотеплохимтехнологии при производстве мелкозернистых золоцементных материалов полиструктурного строения. При этом, прежде всего, можно достичь существенной экономии энергии и ряда природных ресурсов, что, в конечном итоге, способствует также существенному улучшению экологической обстановки промышленных энергетических районов. Совокупный годовой экономический эффект от внедрения результатов работы на этих предприятиях составляет порядка 925 млн. 791 тыс. сумов в год (расчет на 2020 год). При использовании разработанной технологии только в областях Ферганской долины экономический эффект может составить свыше 500 млд. сум в год (по ценам 2020 года).

Список литературы Опыт производственного применения гелиотеплохимической технологии получения многокомпонентных строительных материалов

- Ш.М.Мирзиёев. Новый Узбекистон-это общество и Государство, где высшей ценностью являются человек и интересы народа.-Тошкент: "Узбекистан", 2021.-144с.

- А.Х.Алиназаров. "Энергоэффективная теплотехнология получения золоцементных композиционных материалов" Монография, Москва: Русайнс, 2019.-166 с.

- А.Х.Алиназаров. "Энерго- и ресурсосбергаюшая технология получения строительных материалов и изделий методом гелиотеплохимической обработки" Монография, Москва: Русайнс, 2021.-138 с.

- Alinazarov A.H. Otaqulov B.A., Otajonov OA. Binolarning energiya samaradorligini oshirish. "Navro'z" nashriyoti. Toshkent. 2020 yil. -120 c.

- Alinazarov A.Kh. Mazhidov N.N. Mathematical Modeling of Thermal Processes in the Helio-thermochemical Treatment of Fine- Applied Solar Energy. Vol. 37, No. 2. Allerton Press, Ins. New York. 2001. p. 18-20.

- EDN: XMUCGL