Опыт разработки техники и технологии электроимпульсного разрушения материалов

Автор: Усов Анатолий Федорович

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Физико-математические науки

Статья в выпуске: 6 (119), 2011 года.

Бесплатный доступ

Электроимпульсное разрушение, бурение скважин, резание горных пород, дезинтеграция руд

Короткий адрес: https://sciup.org/14749956

IDR: 14749956

Текст статьи Опыт разработки техники и технологии электроимпульсного разрушения материалов

Процесс электроимпульсного (ЭИ) разрушения материалов положен в основу многих технологических приложений бурения и резания горных пород, дезинтеграции руд и различных материалов, разрушения композиционных изделий с металлической включающей (железобетонные изделия, изоляционные конструкции электрических сетей и аппаратов и т. п.). Созданные экспериментальные установки и стенды успешно опробованы в лабораторных и производственных условиях. На их основе разработаны технические задания на проектирование ряда установок различного технологического назначения.

ЭЛЕКТРОИМПУЛЬСНОЕ БУРЕНИЕ СКВАЖИН

Электроимпульсное бурение скважин, особенно применительно к крепким горным породам, является весьма актуальным, так как на современном уровне развития горной техники и в ближайшие годы буровзрывной способ отбойки крепких пород от массива, по существу, будет основным. В шахтном строительстве одним из наиболее прогрессивных способов сооружения стволов и скважин большого диаметра является проведение их способом бурения, позволяющим комплексно механизировать работы по разрушению, выемке, транспортировке породы на поверхность, полностью исключить тяжелый и опасный подземный труд шахтопроходчиков. Но и новые оригинальные конструкции установок для бурения скважин большого диаметра, основанные на механических способах разрушения горных пород, не решают проблемы бурения таких скважин в крепких породах. Анализ современного состояния техники бурения скважин большого диаметра показывает, что для бурения таких скважин в крепких горных породах буровая техника разработана недостаточно.

Электроимпульсный способ может повысить скорость бурения скважин, снизить энергоемкость бурения, существенно упростить решение отдельных технологических задач в горном стро © Усов А. Ф., 2011

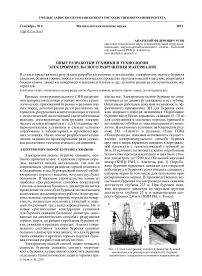

ительстве. Электроимпульсное бурение не ограничивается по диаметру скважины и ее глубине. Опытными работами показана возможность эффективного применения ЭИ для бурения скважин широкого спектра назначения. Опробовано бурение неглубоких взрывных скважин (5-10 м) для сооружения в скальных породах траншей и котлованов, отбойки от массива каменных монолитов. В подземных условиях на Кировском руднике ПО «Апатит» и руднике «Ена» ГОКа «Ковдорслюда» показана возможность осуществления электроимпульсного способа бурения кругового веера взрывных скважин в вертикальной плоскости с технологической глубиной до 50 м. В условиях полигона успешно опробованы технологии проходки колодцев и шахтных стволов диаметром до 1200 мм (Кольский научный центр (КНЦ) РАН, г. Апатиты, рис. 1). Опробовано бурение взрывных скважин для открытой добычи руд и бурения геологических скважин с отбором керна (в том числе для получения ориентированного керна). В производственных испытаниях бурения геологоразведочных скважин достигнута глубина 233 м. При бурении скважин метрового диаметра по мерзлым грунтам достигнута глубина 25 м и максимальная скорость бурения 2,0 м/ч (НИИ ВН, г. Томск).

а

Рис. 1. Стенд электроимпульсного бурения (а); буровой наконечник для расширения скважин (б); буровой наконечник с погружным источником напряжения (в)

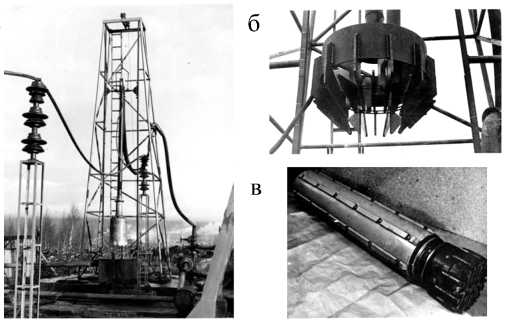

Электроимпульсное бурение осуществляется без вращения инструмента. Физический феномен автоматического распределения разрядов по площади забоя без вращения породоразрушающего устройства позволяет придавать скважине за счет соответствующей конструкции породоразрушающего инструмента любую произвольную форму сечения - круглую, прямоугольную, щелевую, кольцевую и т. д. - и любой профиль забоя - прямой, конический, ступенчатый, включая возможность их изменения по мере бурения скважины для расширения скважин и создания котлов (рис. 2).

Рис. 2. Устройства электроимпульсного бурения и вид пробуренных скважин

Электроимпульсному пробою и разрушению подвержена преобладающая масса горных пород и руд, за исключением лишь отличающихся сплошной металлической проводимостью (сплошные магнетитовые и полиметаллические руды). С ростом механической прочности (крепости) пород энергоемкость ЭИ, как правило, растет, но существенно в меньшей степени, чем это имеет место при разрушении традиционными механическими способами, вследствие чего относительная эффективность ЭИ-способа в сравнении с механическими способами повышается. Поэтому, хотя ЭИ может быть применен для разрушения горных пород любой механической прочности, наибольший технико-экономический эффект его применения достигается на особо крепких горных породах и мерзлых грунтах.

Опытными работами доказана возможность достижения более высокой скорости ЭИ-бурения, чем на традиционно используемых установках (см. таблицу). Скорости ЭИ-бурения скважин большого диаметра в крепких горных породах, которые уже получены в испытаниях, соответствуют лучшим мировым показателям проходки. Для взрывных скважин это становится возможным при частоте следования импульсов не менее 15-20 в секунду, что технически реально и экспериментально подтверждено.

Электроимпульсное бурение отличается исключительно малым износом бурового инструмента и допускает его изготовление из обычных конструкционных сталей. В отличие от механических способов, не требуется прилагать к инструменту значительных усилий - достаточно лишь обеспечивать контакт инструмента с массивом. Так как рабочим инструментом, по существу, является искра, износ инструмента минимален, и проблема срока его службы не стоит.

Удельная (на 1 имп./с) скорость электро -импульсного бурения скважин, п . м / ч

|

Условия и место проведения испытаний |

Порода |

Удельная скорость бурения |

|

Бурение взрывных скважин в подземной выработке: • диаметр 130 мм, глубина до 50 м, промывка водой, Кировский рудник АО «Апатит»; |

апатитовая руда |

0,35 ( l - 25 мм) 0,6 ( 1 - 30 мм) |

|

• диаметр 150 мм, глубина до 50 м, промывка водой, рудник «Ена» ГОК «Ковдорслюда» (Мурманская обл.) |

гнейс-слюда кварц-слюда плагиоклаз |

0,25 0,3 0,35 |

|

Бурение взрывных скважин в карьере (Лениногорский ПМК): |

||

|

• диаметр 150 мм, диз. топливо |

микрокварциты |

1,5 |

|

Бурение разведочной скважины, в районе г. Томска: |

||

|

песчаник песчаник сланец |

0,5 0,6 0,8 |

|

Бурение скважин диаметром 800-1200 мм, г. Апатиты: |

||

1000 мм, диз. топливо |

филлитовый сланец |

0,05 0,15 0,3 0,7 |

|

Бурение скважин диаметром 1000-1200 мм, 1 - 300 мм, промывка дизельным топливом, район БАМ |

вечномерзлый грунт |

0,75-1,0 |

В дополнение к перечисленным выше апробированным применениям способа можно указать на возможность бурения горизонтальных опережающих скважин диаметром до 400 мм и глубиной до 15-20 м для создания врубовой полости при проходке горизонтальных выработок в крепких горных породах. Блочное исполнение элементов установки позволяет доставлять ее в труднодоступные места для выполнения незначительных по объему, но требующих специфичных технологических эффектов работ (например, бурение скважин под анкера крепления опор ЛЭП на скальном гористом массиве и т. п.). Раздельное размещение блоков энергетического и технологического обеспечения процесса допускает возможность создавать автономно работающие буровые комплексы на дне моря, в недрах Земли.

ЭЛЕКТРОИМПУЛЬСНОЕ РЕЗАНИЕ

ГОРНЫХ ПОРОД

Показана возможность ЭИ-резания горных пород в технологических процессах проходки щелей в массиве, резания блоков камня, зачистки поверхности массива и блоков [1], [5], [6]. Эффективность применения процесса повыша- ется, если принципиально важным является требование исключить нарушение сплошности массива вне забоя. Это относится к таким процессам, как:

-

• добыча и обработка природного камня, в первую очередь уникального декоративного камня (в том числе вырезка заготовок архитектурных форм);

-

• зачистка скальных оснований под сооружения при строительстве объектов на суше и под водой (гидротехнические сооружения, дноуглубительные работы под газо- и нефтепроводы), в городской черте с ограничениями на проведение взрывных работ;

-

• отбор проб материала с геологических обнажений, поверхности горных выработок, с бетонных контейнеров захоронения радиоактивных и химических отходов;

-

• зачистка поверхностей массива и блоков от поверхностного радиоактивного и химического загрязнения;

-

• проходка отрезных щелей с целью ограничения воздействия на массив взрывной отбойки при сооружении выработок различного назначения.

Россия, обладая огромными запасами природных каменных материалов, имеет большие потенциальные возможности для дальнейшего наращивания мощностей камнедобывающей и камнеобрабатывающей промышленности. Однако имеющиеся потенциальные возможности используются недостаточно, причем не только из-за экономического спада и плохого инвестиционного климата. В контексте современных требований комплексного использования минерального сырья и снижения техногенного пресса на окружающую среду технологии камнедобы-чи и камнеобработки требуют существенного совершенствования. При камнедобыче теряется значительное количество блочного камня нестандартной формы, не позволяющей использовать его под распил; более половины всей массы добываемого природного камня уходит на крупнокусковой окол. Из-за несовершенства технологий производства тесаных изделий значительное количество ценного каменного материала уходит в окол, при этом не используются мелкие блоки камня и крупнокусковой окол. Не используется такой масштабный резерв сырья для получения блоков, как негабариты на вскрытии месторождений полезных ископаемых и на щебеночных карьерах, а также валуны, являющиеся побочным продуктом при добыче песка. В то же время известно, что себестоимость блока, полученного из валуна, в 3-4 раза меньше себестоимости блока камня, добытого на карьере.

Для эффективного использования негабаритов и валунов в качестве сырья для изготовления изделий необходимы специальные технологии пассировки блоков под распил и изготовление тесаных изделий из некондиционных (по существующим требованиям) блоков. Приме няемые технологии обработки негабаритов и валунов способом, включающим бурение шпуров и скол с помощью металлических клиньев, трудоемки, часто их невозможно использовать, когда плоскость скола располагается под углом к слоистости. Недостатком способов является их цикличность, трудоемкость и небольшая эффективность при сложности камня. Использование пневматических молотков и термоотбойников часто неэффективно, когда приходится скалывать слои толщиной 200 мм и более. Применение термогазоструйного способа пассировки ограничено терморазрушаемыми видами природного камня.

Тесаные изделия из гранита составляют до 35-40 % от общего объема облицовочной продукции камнеобрабатывающих предприятий и потребляют до половины всего добываемого сырья. Теска камня пневматическим ударным либо ручным термическим инструментом малопроизводительна, вредна для условий труда и окружающей среды. При наличии более совершенной технологии значительная часть этих отходов могла бы быть использована для изготовления бортового камня, ступеней, парапетов, накрыв-ных плит и пр.

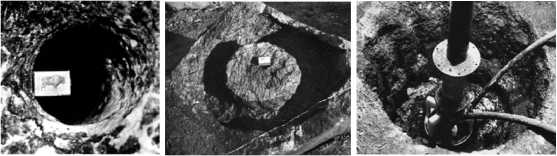

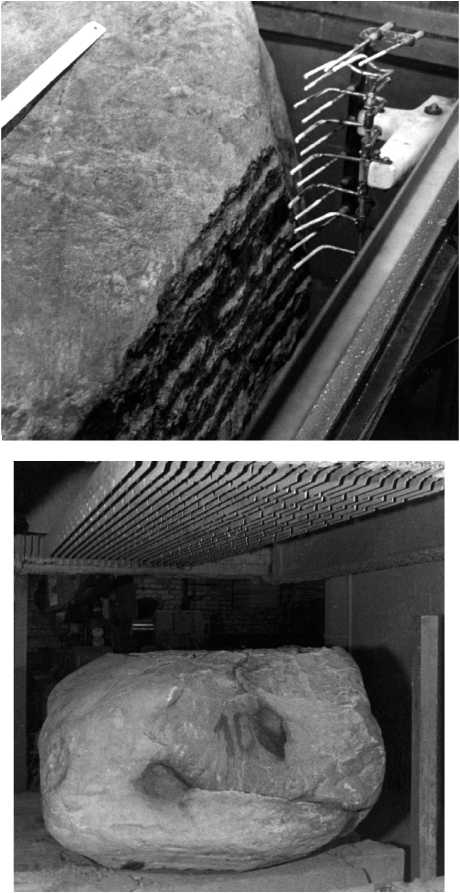

Развитию производства архитектурно- строительных изделий из крепкого камня мешает использование в большом объеме ручного труда из-за отсутствия специальных машин и оборудования для высокомеханизированных поточных технологических линий. Электроимпуль-сный способ разрушения материалов отвечает главным требованиям современности - энергетической эффективности, комплексному использованию минерального сырья, экологической чистоте. В опытном порядке испытаны технология поверхностной обработки негабаритного и нестандартного природного камня с целью получения заготовок для последующего распила на каменную плитку и технология изготовления изделий и черновых заготовок изделий из камня с помощью технических средств на основе ЭИ (рис. 3, 4).

Рис. 3. Стендовая электроимпульсная установка (рисунок): 1 - зарядное устройство, 2 - генераторы импульсов, 3 - пульт управления установкой, 4 - ванна с водой, 5 - электродная конструкция, 6 - система циркуляции жидкости, 7 - транспортное устройство загрузки, 8 - буферная емкость жидкости, 9 - блок породы

а

б

Рис. 4. Блок нестандартного валуна в процессе электроимпульсной пассировки (а) и после пассировки в распиловочном станке (б)

Удельные энергозатраты составили по граниту мелкозернистому 4,5 кВт • ч/м2, граниту крупнозернистому - 3,3 кВт • ч/м2, габбро -6,0 кВт • ч/м2. Расчетная скорость обработки указанных пород соответственно оценивается в 7,2, 9,6 и 5,4 м2/ч. В процессе ЭИ-обработки обеспечивается чистота поверхности блоков ±15 мм. Создание такой поверхности на блоках перед их распиловкой на плиты способствует росту производительности распиловочных станков благо -даря повышению устойчивости блока в станке и сокращению затрат времени на запиливание.

Утилизация отходов горного производства обеспечивает рациональное использование запасов природного камня, способствует более полному удовлетворению потребности стройиндустрии в тесаных и облицовочных изделиях.

ЭЛЕКТРОИМПУЛЬСНАЯ ДЕЗИНТЕГРАЦИЯ МАТЕРИАЛОВ

В условиях все возрастающего объема добычи и переработки руд с ухудшением их исходного качества кардинальное решение проблем комплексного использования минерального сырья, повышения полноты извлечения полезных минералов может быть достигнуто на базе новых способов дробления и измельчения, отличающихся повышенной избирательностью разрушения, высокой селективностью раскрытия минералов.

Целесообразность применения ЭИ для дезинтеграции материалов связана главным образом с достижением исключительно значимого эффекта в улучшении качества дезинтеграции. Важнейшая особенность ЭИ-дезинтеграции -высокая селективность разрушения, обеспечивающая благодаря ряду механизмов, свойственных электрическому пробою и разрушению многокомпонентных сред, высокую степень раскрытия зерен полезных минералов с минимальным их разрушением. Это создает реальные предпосылки для практического использования ЭИ-дезинтеграции в рудоподготовительных операциях [3].

Эффект избирательности в различной степени проявляется практически на всех типах руд, включая сильношламующиеся и тонковкрап-ленные, и обусловлен следующими факторами. • Избирательной направленностью канала разряда на включения полезных минералов. Включения, отличающиеся от вмещающей породы (матрицы) электропроводностью и диэлектрической проницаемостью, являются очагами локального усиления электрического поля в руде (до трехкратного по сравнению со средней напряженностью в разрядном промежутке).

-

• Избирательным электрическим пробоем и разрушением компоненты, имеющей более низкую электрическую прочность, которой чаще всего является вмещающая порода.

-

• Разупрочнением зерен минералов по границам их контакта друг с другом или с вмещающей породой при воздействии на систему высокоинтенсивной волны давления. Это особенно сильно выражено в случае, когда минералы различаются по деформационным и акустическим свойствам.

Эффект повышения селективности обеспечивает на последующих стадиях обогащения руд существенное повышение извлечения и улучшение качества концентратов.

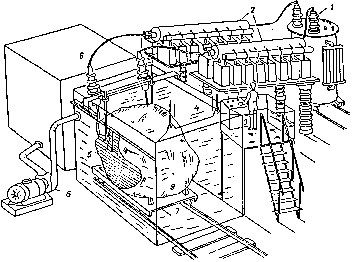

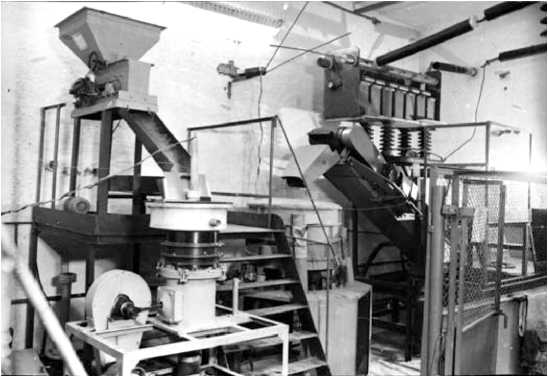

Способ электроимпульсной дезинтеграции материалов с высокой технологической эффективностью апробирован на разных рудах с крупнокристаллическими включениями. Особенно перспективен способ для руд, при измельчении которых необходимо предохранить кристалло-сырье от разрушения (драгоценные камни, пьезооптическое сырье, слюда). В традиционных производственных условиях выделение огра-ночного кристаллосырья из коренных продуктивных пород чаще всего осуществляется вручную разделкой кусков руды, в которых визуально выявлены кристаллы или которые выделены из породной массы по определенным признакам. Результаты исследований подтверждены опытно-промышленной переработкой партии сырья на комплексной установке (рис. 5), созданной совместно НИИ ВН (г. Томск), «Механобр» (г. Санкт-Петербург) и КНЦ РАН (г. Апатиты).

Рис. 5. Комплексная установка для дезинтеграции и выделения ограночного кристаллосырья (на испытательном стенде в КНЦ РАН)

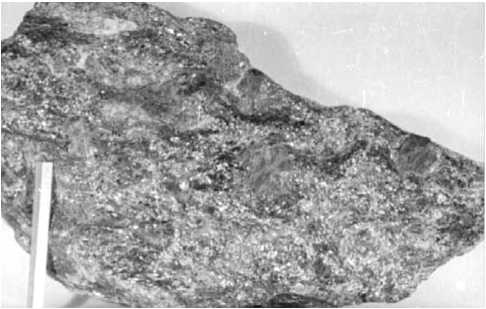

При сопоставлении ЭИ-раскрытия пород с тщательной ручной разделкой, выполненной на различных рудах с кристаллами изумрудов, алмазов, рубинов, шпинели, гранатов, извлечение кристаллов при ЭИ-раскрытии оказывается в 1,52 раза выше с существенно лучшей их сохранностью от разрушения (рис. 6). Эффективность извлечения алмазов по ЭИ-схеме выше более чем в 2 раза (8,48 и 4,01 карат/т) по сравнению с эффективностью извлечения алмазов механическими способами. При этом извлечение крупных кристаллов (2-4 мм) также примерно в два раза выше (75 и 37 % соответственно).

Рис. 6. Исходный образец рубиносодержащей породы (а) и кристаллы рубина, выделенные из породы электроимпульсной дезинтеграцией (б)

ЭИ-раскрытие слюдяных сростков (Мамско-Чуйское месторождение, Восточная Сибирь) в одну стадию от 250 до 50 мм по выходу забойного сырца практически соответствует тщательному ручному раскрытию, в то время как существующая промышленная технология раскрытия сростков в механических дробилках в сравне - нии с ручным раскрытием дает результаты хуже в 1,2-1,3 раза. Крупных кристаллов (площадью свыше 50 см2) сохраняется в 3-4 раза больше, чем при ручном раскрытии, что в стоимостном выражении соответствует повышению выхода слюды на 20-25 %. Выход мелкоразмерной слюды (+5 мм), составляющей основную массу выделенной слюды, повышается более чем в 2 раза. Изменений механических и электрических свойств мусковита под влиянием электрических разрядов не выявлено. При сравнительных испытаниях ЭИ-способа разделки слитков (диаметром 600-900 мм) искусственной слюды фтор-флого-пита выход промышленного продукта (подборов слюды) при ЭИ-дезинтеграции слитков оказался в 1,3 раза выше в сравнении с технологией разделки, которая применяется на предприятии-производителе (ВНИИСИМС, г. Александров).

Способ эффективно может быть использован для получения продуктов, не загрязненных аппаратурным металлом, заданного узкого класса крупности, с минимальной окатанностью граней кристаллических частиц. Так как рабочим инструментом при электроимпульсном разрушении является искра, не возникает проблем с загрязнением продукта измельчения аппаратурным металлом, материалом мелющих тел, что свойственно механическим способам измельчения материалов. Поэтому электроимпульсное измельчение высокоабразивных материалов, особо чистых материалов предпочтительнее механического. Возможность ЭИ-способа просто и в широких пределах изменять характер динамического нагружения позволяет регулировать гранулометрический состав продукта измельчения, получать более узкий класс крупности продукта, чем это возможно при механическом измельчении. Например, это представляет интерес в технологии получения кварцевого стекла. Продукту электроимпульсного измельчения свойственна меньшая окатанность, большая удельная поверхность зерен, большее соответствие вскрытых частиц минеральных включений их исходному природному состоянию в породе (морфологии). Продукт электроимпульсного измельчения лучше передает минералогические и петрографические особенности породы, поэтому достоверность интерпретации геологической информации выше. Эти уникальные особенности процесса обусловливают целесообразность применения ЭИ в различных специальных целях с ограниченными объемами работ.

Возможности ЭИ для уменьшения энергетических затрат на дезинтеграцию материалов имеются, но они существенно ограничены по чисто физическим причинам, исключающим возможность внедрения разряда в частицы малых размеров. Однако проблема энергоемкости не является тупиковой для использования эффектов электрофизического воздействия на материалы в процессах переработки минерального сырья. В этом отношении имеют перспективы различные варианты электроразрядного разупрочнения материала [4]. В этих процессах ставится задача избирательного разупрочнения структуры материала. В ряде случаев это является конечной целью, и технологический эффект реализуется на последующей стадии переработки минерального сырья, например в гидрометаллургическом процессе извлечения полезных компонентов. В других случаях это является подготовительным процессом для последующего механического доизмельчения материала, эффективность которого резко улучшается. В процессе рудоподготовки предварительное разупрочнение материала перед его механическим измельчением позволяет добиться значимого технологического эффекта (избирательного разрушения) при существенном ограничении энергетического воздействия. Дополнительные энергетические затраты на обработку, составляющие не более 10-15 % от всех затрат на измельчение, позволяют добиться существенного повышения эффективности раскрытия зерен минералов почти в такой же мере, как это имеет место при электроимпульсной дезинтеграции.

Совершенствование техники формирования высоковольтных импульсов, получающей в последнее время интенсивное развитие в различных направлениях электрофизики, открывает большие возможности для электроразрядного разупрочнения материалов. Укажем на весьма впечатляющие результаты работ по подготовке к выщелачиванию пиритовых отходов и золотосодержащих концентратов с использованием техники генерирования импульсов напряжения на-носекундной длительности [2], [7]. В случае обработки пиритовых отходов крупностью менее

100 мкм электрическими разрядами в жидкости импульсами напряжения наносекундной длительности электрогидроимпульсное разупрочнение позволяет переводить многие металлы (медь, цинк, железо) в растворимое состояние в воде, повышать показатели гидрометаллургического процесса. Так, извлечение золота в процессе цианирования повышается в несколько раз и достигает уровня 87 %. Существенным прорывом в данных работах явилось использование нового типа генераторов импульсов наносекун-дного диапазона с обрывом тока полупроводниковыми диодами. В случае обработки золото-се-ребросодержащего концентрата электромагнитным облучением СВЧ-диапазона импульсами наносекундного диапазона разупрочнение материала каналами незавершенного пробоя обеспечило повышение извлечения золота и серебра на десятки процентов, доведя его до уровня 70-80 % при крупности частиц 50-500 мкм. Очень важно, что режим разупрочнения с использованием многоволновых СВЧ-генераторов может быть реализуем и в воздушной среде.

Комбинированное использование электроим-пульсного разрушения, электроразрядного разупрочнения и традиционных механических способов разрушения расширяет варианты технологии переработки минерального сырья, открывает дополнительные возможности для повышения технологических показателей при одновременном снижении энергоемкости процессов.

Научные разработки по электроимпульсным технологиям защищены авторскими свидетельствами на изобретения и патентами (только в КНЦ РАН их более 40). Интерес к работам проявляют зарубежные организации, предложения о сотрудничестве переходят в стадию практической реализации.

Список литературы Опыт разработки техники и технологии электроимпульсного разрушения материалов

- Блазнин Б. С., Щеголев И. А., Лозин Л. И. и др. Обработка природного камня электрическими разрядами//Электронная обработка материалов. 1983. № 1. С. 5-7.

- Котов Ю. А., Месяц Г. А., Филатов А. Л. и др. Комплексная переработка пиритовых отходов горно-обогатительных комбинатов наносекундными импульсными воздействиями//ДАН. 2000. Т. 372. № 5. С. 654-656.

- Курец В. И., Усов А. Ф., Цукерман В. А. Электроимпульсная дезинтеграция материалов. Апатиты: КНЦ РАН, 2002. 324 с.

- Усов А. Ф. Перспективы технологий электроимпульсного разрушения горных пород и руд//Известия РАН, энергетика. 2001. № 1. С. 54-62.

- Усов А. Ф., Щеголев И. А., Адам В. М. Перспективные процессы для камнедобычи и камнепереработки на основе электроимпульсного способа разрушения материалов//Добыча, обработка и применение природного камня. Магнитогорск: МГТУ, 2002. С. 129-149.

- Усов А. Ф., Щеголев И. А., Адам В. М. Резание и обработка поверхности блочного камня электроимпульсным способом//Горный информационно-аналитический бюллетень. М.: МГГУ, 2002. № 11. С. 120-124.

- Чантурия В. А., Гуляев Ю. В., Лунин В. Д. и др. Вскрытие упорных золотосодержащих руд при воздействии мощных электромагнитных импульсов//ДАН. 1999. Т. 366. № 5. С. 680-683.