Органические связующие в литейном производстве

Автор: Саначева Г.С., Вострикова Н.М., Дубова И.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

В статье рассмотрены химические процессы, происходящие в связующих композициях при изготовлении литейных форм и стержней по горячим ящикам. На примере процессов образования и отверждения синтетических смол поясняется значимость понимания влияния химизма этих процессов на возможность управления качеством литья. Отмечена важность включения в учебную программу органической химии практических примеров использования высокомолекулярных соединений в литейном производстве.

Связующие композиции, химизм процесса отверждения, качество литья, синтетические смолы в литейном производстве

Короткий адрес: https://sciup.org/146114709

IDR: 146114709 | УДК: 622:743

Текст научной статьи Органические связующие в литейном производстве

В литейных цехах для изготовления ответственных формообразующих частей литейной формы применяют в основном песчано-смоляные смеси (ПСС) на основе органического связующего. Связующая композиция состоит из собственно связующего, отвердителя или катализатора отверждения, а также может включать специальные модифицирующие добавки для достижения определенных служебных характеристик самого связующего или смесей на его основе. Связующее является основой композиции, образуя при затвердевании мосты между зернами песка и обладая как высокой собственной прочностью (когезией), так и адгезией к наполнителю. Отвердитель, или катализатор, – компонент, который вызывает отверждение связующего, но сам при этом не обладает связующими свойствами. Катализатор обеспечивает отверждение связующего в результате изменения рН среды (кислоты для фурановых смол, амины для фенолоизоцианатов). Регуляторами скорости отверждения служат ускорители и замедлители.

В современной научной литературе по литейному производству чаще всего приводятся типы связующих композиций, продукты твердения, но при этом недостаточно уделяется внимание химизму работы связующего в составе смеси, что не позволяет манипулировать самим процессом отверждения формовочных и стержневых смесей путем введения специальных добавок. В данной статье раскрывается значимость понимания влияния механизма взаимодей-

ствия составляющих связующих композиций на возможность управления качеством литых заготовок.

Основная часть

Как известно, наиболее рациональным технологическим средством повышения точности и качества отливок является использование процесса изготовления стержней по нагреваемой оснастке из сухих песчано-смолянистых смесей на основе жидких термореактивных смол или быстротвердеющих связующих.

По характеру затвердевания различают необратимые, обратимые и промежуточные связующие. Наиболее широко применяются необратимые связующие, в основе затвердевания которых лежат процессы полимеризации смол.

Смолами первоначально называли любые природные аморфные органические вещества, твердые или вязкожидкие, большей частью растворимые в органических растворителях и нерастворимые в воде. Смолы в широком смысле – это высокомолекулярные органические вещества в устойчивом аморфном состоянии, состоящие из сложных, неодинаковых по составу мономеров. По структуре макромолекул высокомолекулярные смолы (ВМС) разделяют на линейные, представляющие собой длинные цепи элементарных звеньев; разветвленные, структура которых состоит из звеньев одинакового химического строения с наличием боковых ответвлений, и пространственные (трехмерная структура), в молекуле которых линейные молекулы соединены поперечными связями, образованными различными атомами. Именно ВМС пространственного строения способны образовывать прочные пленки с высокой адгезионной способностью, обеспечивающей связь смолы с кварцевым песком и другими составляющими стержневых смесей. Они также обладают повышенной прочностью, термической стойкостью.

Существуют два способа получения синтетических смол: поликонденсация и полимеризация. В реакцию поликонденсации вступают органические соединения, содержащие в своем составе определенное число реакционных функциональных групп, например гидроксильные ( - ОН), присущие фенолу; альдегидные ( - СОН), присущие альдегидам; аминные ( - NH 2 ), присущие аминам, а также подвижные атомы водорода в орто- и пара- положении в феноле.

В зависимости от поведения при нагреве смолы делятся на термореактивные, которые при нагреве переходят в вязкотекучее состояние, а затем в нерастворимое и необратимое состояние, и термопластичные, которые при нагреве размягчаются, а при охлаждении вновь отвердевают.

Известен большой ассортимент синтетических смол, которые используют в качестве связующих по горячей оснастке. Среди органических веществ это фурановые смолы, жидкие фенольные и фенолокарбамидные смолы. Применение их зависит от многих факторов, в частности от скорости отверждения. Специальные катализаторы, ускоряющие процесс отвердевания, представляют собой растворы минеральных кислот, соли, сульфохлориды и сложные композиции, в состав которых входят неорганические и органические соединения. Каждой смоле соответствует свой катализатор.

Фенолоформальдегидные смолы образуются при взаимодействии фенола и его гомологов с формальдегидом. Технические свойства продукта поликонденсации зависят от структуры – 800 –

Таблица 1. Условия реакции поликонденсации фенола и формальдегида

Смола резольного типа образуется при недостатке фенола в щелочной среде. Взаимодействие протекает по трем стадиям. На первой стадии образуются резолы, на второй – резитолы, на третьей – резиты.

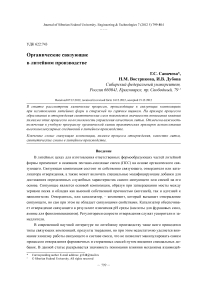

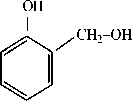

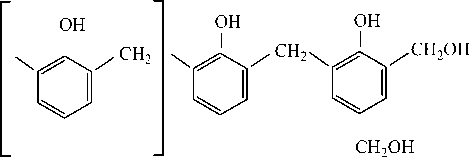

Резолы – это смесь низкомолекулярных соединений (оксибензиловый спирт, ди-, три-метилольные производные бензола), образующихся при взаимодействии фенола и формальдегида:

OH

|

NH 2

Оксибензиловый спирт

Диметилолфенол

Триметилолфенол

H

|

+ C = O |

H

Фенол Формальдегид

Они плавятся при нагревании и растворимы в спирте, ацетоне и водных растворах щелочей.

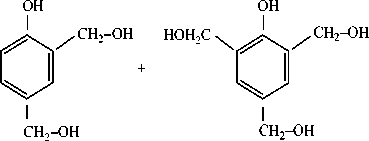

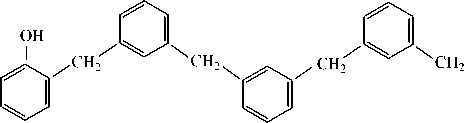

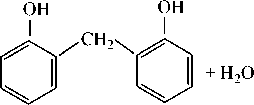

Взаимодействие фенолоспиртов приводит к образованию резитолов , представляющих собой смесь резольной смолы и высокомолекулярных неплавких и нерастворимых соединений:

|

CH 2 - OH

Они не растворимы, а только набухают в спирте, ацетоне, размягчаются, но не плавятся при нагревании.

Дальнейший нагрев сопровождается образованием трехмерной структуры резита и выделением воды, что и отображает процесс отверждения смолы:

CH CH

| 2 | 2

| CH 2 |

|

CH2

Данный процесс может протекать и при комнатной температуре, но длительное время (от 6 мес. до 1 года), что значительно ускоряется при повышении температуры [ 1 ] .

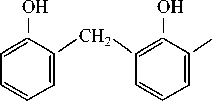

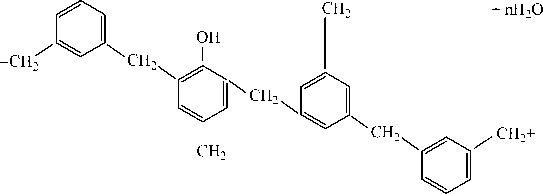

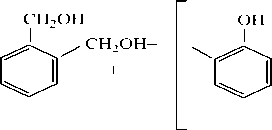

Смола новолачного типа: недостаток формальдегида, избыток фенола, среда кислая. В данных условиях фенолоспирты реагируют с фенолом с образованием диоксидифенилметана:

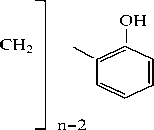

который при дальнейшей конденсации дает новолачные смолы, имеющие следующее строе ние:

В новолачную смолу входит смесь соединений линейного строения с молекулярной массой 200-1300.

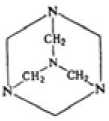

Новолачные смолы возможно перевести в термореактивное (неплавкое, нерастворимое) состояние путем обработки их формальдегидом (НСОН), параформом (HO(CH2O)nH) или чаще всего гексаметилентетрамином (уротропином) при высоких температурах и давлении. При этом уротропин разлагается на аммиак, формальдегид и другие газообразные продукты. Выделившийся аммиак «сшивает» цепи молекул новолака через резитол в резит, образуя трехмерную сетку и придавая тем самым смоле необходимую прочность.

уротропин

Продолжительность отвердевания зависит от количества уротропина и температуры. Оптимальное содержание уротропина составляет 7–10 % веса смолы, а содержание свыше 15 % не только увеличивает продолжительность отверждения, но и ухудшает механические свойства отвержденных песчано-смоляных смесей [ 2 ] . Действие солнечных лучей и повышенная температура могут вызвать реакцию взаимодействия между смолой и уротропином, что диктует выбор условий их хранения.

Отвержденные фенолформальдегидные смолы устойчивы только при 300 0С, а при более высоких температурах образуется механически прочный кокс. Коксовое число фенольных резитов составляет около 50, что позволяет применять их для изготовления стержней и сложных отливок из чугуна и стали.

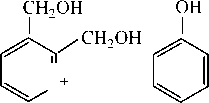

Мочевиноформальдегидные или карбамидные смолы также образуются в процессе поликонденсации, которая сопровождается выделением побочных продуктов (воды, формальдегида). Механизм образования данного вида смол сложен. Наиболее признанной является теория, в процессе которой получается моно- и диметилмочевина [ 2 ] :

NH 2 - CO - NH 2 + 2 CH 2 O ^ HOH 2 C - NH - CO - NH - CH 2 OH Мочевина Формальдегид Диметилолмочевина

|

NH-CH 2 I |

OH |

NH-CH 2 I |

OH |

NH-CH 2-I |

-N-CH 2 - I |

-N- |

■ CH 2 - |

-N-CH 2 OH I |

|

|

! C = О |

+ |

! C = O |

^ |

! C = O |

! C = O |

C |

! = O |

! C = O |

+ 5Н 2 О |

|

! NH-CH 2 |

OH |

! NH-CH 2 |

OH |

! NH-CH 2 |

! -N-CH 2 |

! -N- |

CH 2 |

! -N-CH 2 OH |

Данный процесс может происходить в слабокислой, нейтральной и слабощелочной среде при 20-100 ºС в присутствии катализаторов, поглощающих воду. Образующиеся неотвержден-ные мочевиноформальдегидные смолы представляют собой смесь низко- и высокомолекулярных соединений, хорошо растворимых в воде и в других гидрофильных растворителях. Под влиянием тепла и специальных отверждающих средств они способны переходить в неплавкое и нерастворимое состояние. Большое количество метилольных групп в отвержденной смоле значительно снижает ее прочность и водостойкость, что необходимо учитывать в процессе применения мочевиноформальдегидных смол. Чем больше поперечных связей между цепями, тем выше механическая прочность и стойкость отвержденной пленки смолы. Так как эти смолы имеют низкую термостойкость, их используют преимущественно при изготовлении стержней в горячих ящиках.

Выводы

Особенности химических процессов влияют на структуру полученных смол, что, в свою очередь, обусловливает область их применения в металлургии литья. Таким образом, условия применения смолянистых веществ в качестве связующих зависят от химических реакций, протекающих при их получении. ВМС являются предметом изучения органической химии, в процессе обучения которой предоставляется возможность знакомства студентов с практическим использованием химических реакций на основе органических веществ в металлургии литья.

В статье рассмотрено изготовление литейных стержней по горячим ящикам (Hot-Box-процесс). Не меньший интерес представляют вопросы изучения смоляных смесей для стержней, изготовляемых по холодным ящикам (Cold-box-процесс).

Работа выполнена при финансовой поддержке проекта П-8 Минобрнауки.