Организация производственного мониторинга жизненного цикла производства сополимера с использованием технологий LCA

Автор: Малышева Т.В., Кудрявцева С.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.24, 2022 года.

Бесплатный доступ

Статья посвящена актуальной проблеме организации производственного экологического мониторинга жизненного цикла производства продукции с использованием информационных технологий. Для обеспечения российских предприятий методическими рекомендациями по организации системы производственного контроля и мониторинга в целях соблюдения законодательства в отношении предельных экологических нормативов и оборота отходов необходимо исследование и разработка возможных вариантов аккумулирования данных и их преобразования в автоматизированном режиме. Целью статьи является разработка решений по организации системы контроля воздействия этапов жизненного цикла нефтехимического производства на внешнюю среду с использованием инструментов непрерывной информационной поддержки. Для проектирования информационных модулей оценки воздействия производственных процессов на экосистему использованы последовательные процедуры метода LCA. Для оптимизации параметров экологичности производства бутадиен-стирольного сополимера в статье решена задача линейного программирования; база данных для решения задачи линейного программирования основана на материалах информационно-технических справочниках по наилучшим доступным технологиям, справочниках нормативов предельно-допустимых концентраций загрязняющих веществ. Научно-обосновано использование метода информационной поддержки жизненного цикла продукции LCA для организации автоматизированного производственного экологического контроля и мониторинга. Сформирована модель продукционной цепочки и представлена принципиальная блок-схема оценки воздействия жизненного цикла химического производства на экосистему по методу LCA в условиях отсутствия стандартизированной технологии аккумулирования и обмена экологическими данными, различного уровня автоматизации и цифровизации производственных процессов нефтехимических производств. Исследованы потоки на границе химико-технологической системы по производству бутадиен-стирольного сополимера и предложен возможный вариант их математической оптимизации. Решением задачи линейного программирования получены оптимальные значения расхода ресурсов на производство бутадиен-стирольного сополимера, при которых возможны минимальные показатели выбросов загрязняющих веществ в экосистему: бутадиен - 725 кг/т; стирол - 313 кг/т; электроэнергия - 830 кВт·ч/т; пар водяной - 9,0 Гкал/т. Выявлены примеры химико-технологических систем, где по использованию бутадиена и стирола относительно полученного оптимального параметра наблюдается перерасход ресурсов. Материалы исследования могут быть использованы при разработке программ и выборе и инструментов автоматизированного производственного экологического контроля и мониторинга в химико-технологических системах.

Производственная система, производственный экологический мониторинг, жизненный цикл производства, метод lca, автоматизированный мониторинг, бутадиен-стирольный сополимер, линейное программирование

Короткий адрес: https://sciup.org/148325304

IDR: 148325304 | УДК: 65.011: | DOI: 10.37313/1990-5378-2022-24-4-59-67

Текст научной статьи Организация производственного мониторинга жизненного цикла производства сополимера с использованием технологий LCA

Исследование выполнено за счет гранта Российского научного фонда №22–28–00581, –28–00581

В целях организации экологически безопасных производственных систем современное российское законодательство предусматривает на предприятиях разработку и реализацию производственной экологической программы, Малышева Татьяна Витальевна, доктор технических наук, доцент кафедры логистики и управления.

в раках которой обязательным является производственный экологический мониторинг и контроль. Производственный экологический контроль (ПЭК) имеет как рекомендательное назначение в рамках программы непрерывного снижения воздействия производства на экосистему и повышение ресурсоэффективности, так и обязательные задачи в части соблюдения предприятиями законодательства в отношении предельных нормативов выбросов загрязняющих веществ и оборота отходов [1].

В настоящее время в соответствии со статьей 67 №7-ФЗ «Об охране окружающей среды»

промышленные предприятия, относящиеся к объектам I, II и III категорий по уровню негативного воздействия на экосистему в обязательном порядке разрабатывают программу ПЭК в соответствии с установленными требованиями и осуществляют экологический контроль и мониторинг производственной деятельности. Причем, ПЭК разрабатывается и производится отдельно по каждой производственной площадке, имеющейся на предприятии.

С 2018 года документом, регламентирующим требования к программе ПЭК, служит приказ Минприроды России от 28 февраля 2018 года № 74. Экологический контроль содержит данные о выбросах и сбросах загрязняющих веществ в экосистему и их источников, отходов производства и объектов их размещения. Это основные разделы ПЭК, касающиеся оценки уровня загрязнения окружающей среды. Кроме того, программа ПЭК включает сведения об организационных аспектах контроля, а именно наименование экологических служб и конкретных лиц, отвечающих за проведение экологического контроля, информацию о наличии собственных аккредитованных аналитических лабораториях, о сроках и методах проведения экомониторинга и контроля.

Объекты I категории, к которым относятся химические производства и производства нефтепродуктов помимо основной программы ПЭК согласно законодательству, должны обеспечить производство системой автоматического экологического контроля, предусматривающей наличие автоматизированных средств учета параметров выбросов загрязняющих веществ и технических средств передачи информации. Причем организация автоматизированной экологической системы контроля на производстве и сроки ее создания (как правило, не более четырех лет после получения комплексного экологического разрешения) регламентируется нормативным документом – постановлением Правительства РФ от 13 марта 2019 года №262 [2]. В случае, если предприятие планирует модернизацию очистного оборудования или реинжиниринг производственных процессов, то сроки установки средств автоматизированного контроля определяются согласно производственной программе повышения экологической эффективности.

В связи с вышеизложенным, вопросы организации и выбора инструментов производственного экологического мониторинга в рамках ПЭК являются актуальными для российских промышленных предприятий. Возможности современных цифровых технологий позволяют значительно увеличить количество источников данных, автоматизировать их обработку и принятие решения в рамках системы экологического контроля.

Целью статьи является разработка решений по организации системы контроля воздействия этапов жизненного цикла нефтехимического производства на внешнюю среду с использованием инструментов непрерывной информационной поддержки.

МЕТОДЫ И БАЗА ДАННЫХ

Для проектирования информационных модулей оценки воздействия производственных процессов на экосистему использованы последовательные процедуры метода LCA (Life Cycle Assessment) [3]:

-

1) установление цели и объекта применения анализа, описание производственного процесса, определение границ анализа воздействий на экосистему;

-

2) инвентаризационный анализ, направленный на изучение количественных характеристик входных параметров (энергия, вода, сырье материалы) и выходных (твердые, жидкие, газообразные отходы) для каждой стадии жизненного цикла рассматриваемого производственного процесса;

-

3) оценка потенциальных воздействий на экосистему от используемых сырья и материалов, тепла и энергии, воды, которые имеют место быть в данном производственном процессе, и установлены ранее в виде входных и выходных параметров в инвентаризационном анализе;

-

4) интерпретация результатов оценки воздействий на экосистему в целях определения оптимального технологического процесса.

Для оптимизации параметров экологичности производства бутадиен-стирольного сополимера в статье решена задача линейного программирования с двумя переменными – расход сырья, энергетических ресурсов и выброс загрязняющих веществ [4]. Ввиду того, что производство сополимера ограничено максимальным расходом ресурсов, а эмиссии в атмосферу предельно-допустимым значением, ограничения задачи выражены в виде неравенств:

F = cixi + c2x2 ^ min, (1) anx i + a i2 X 2 i

- (2)

-

a mi X i + a m2 X 2 < b m ,

где с, х, а – заданные значения расхода ресурсов, выбросов и ПДК загрязняющих веществ;

F – параметр экологической опасности производственного процесса.

База исходных данных для решения задачи линейного программирования основана на материалах информационно-технических справочниках по наилучшим доступным технологиям, справочниках нормативов предельно-допустимых концентраций загрязняющих веществ. В таблице 1 представлен расход электроэнергии и водяного пара на производство бутадиен-стирольного сополимера в различных химико-технологических системах (ХТС).

Предельные выбросы рассчитаны на основании норматива ГН 2.1.6.3492-17 о предельно допустимых концентрациях загрязняющих веществ в атмосферном воздухе. Предельные эмиссии в атмосферный воздух составляют 2 кг на тонну продукции в сумме по оксидам азота, 2 кг/т по оксиду углерода, 6 кг/т по циклогексану и 2 кг/т по гексану (таблица 2).

Для решения задачи линейного программирования использовано приложение «Поиск решений» Microsoft Excel, позволяющее оптимизировать линейную целевую функцию методом поиска решений линейных задач – симплекс-методом.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Масштабность потоков нефтехимических производств требует эффективного управления. В процессе модернизации оборудования или реинжиниринга процессов производства предприятия должны предусматривать внедрение информационной поддержки жизненного цикла производства продукции. В качестве международного стандарта в настоящее время принята стратегия непрерывной информационной поддержки жизненного цикла продукта – CALS (Сontinuous Acquisition and Life Cycle Support). Стратегия основана на методах взаимодействия различных информационных систем и моде- лей, сопровождающих процесс производства продукции на всех его этапах. Экологической подсистемой идеологии CALS на предприятии, позволяющей оценивать воздействие производственных процессов на экосистему, является метод LCA (Life Cycle Assessment) [5,6].

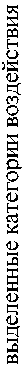

На рисунке 1 представлена принципиальная блок-схема оценки воздействия жизненного цикла химического производства на экосистему по методу LCA.

От традиционного производственного контроля предложенный подход отличается возможностью проведения контроля входных, промежуточных и выходных потоков на каждом единичном этапе продукционной цепочки и получать полное информационное описание производственного процесса. С точки зрения ре-сурсоэффективности это позволяет отслеживать расход первичных ресурсов, оценивать возможность использования вторичного сырья, диагностировать возвратные и невозвратные потери и отходы. С позиции негативного воздействия на окружающую среду появляется возможность минимизации погрешности мониторинга выбросов (Взв) и сбросов (Сзв) загрязняющих веществ в экосистему [6,7].

Несомненно, проведение экологического мониторинга и контроля производства по методу LCA, требует соответствующей подготовки производства. Во-первых, это наличие оборудования для автоматизированного забора проб и диагностики концентрации загрязняющих веществ. Если приборы учета расхода сырья и материалов (СиМ), поступающих в производствен-

Таблица 1. Расход сырьевых и энергетических ресурсов в производстве бутадиен-стирольного сополимера

|

Вид ресурса |

Расход сырьевых и энергетических ресурсов |

Максимальный расход по НДТ |

|||

|

ХТС 1 |

ХТС 2 |

ХТС з |

ХТС 4 |

||

|

Бутадиен, кг/т |

672 |

733 |

679 |

729 |

725 |

|

Стирол, кг/т |

311 |

328 |

267 |

278 |

313 |

|

Электроэнергия, кВт^ч/т |

821 |

760 |

793 |

865 |

830 |

|

Пар водяной, Гкал/т |

7,8 |

8,2 |

8,9 |

9,6 |

9,0 |

Таблица 2. Предельные нормативные и фактические эмиссии в атмосферный воздух в производстве бутадиен-стирольного сополимера

|

Оксид азота |

Оксид углерода |

Циклогексан |

Гексан |

|

|

ПДК в атмосферном воздухе, мг/м |

0,4 |

5,0 |

1,4 |

60,0 |

|

Предельные эмиссии в атмосферный воздух, кг/т продукции |

2,0 |

2,0 |

6,0 |

2,0 |

|

Эмиссии в атмосферный воздух при минимальном фактическом расходе ресурсов, кг/т продукции |

1,6 |

1,6 |

4,9 |

1,6 |

Границы производственной системы

Рис. 1. Принципиальная блок-схема оценки воздействия жизненного цикла химического производства на экосистему по методу LCA

А И и й

ный цикл, имеют место быть у большинства нефтехимических предприятий, то возможность автоматического замера и аккумулирования данных об отходящих загрязняющих веществах, как правило, отсутствует [8]. «Вшитые» в систему автоматизированного контроля (блок расчета и анализа данных) алгоритмы и модели управления экологической устойчивостью позволяют осуществлять, так называемый, интеллектуальный анализ данных и в дальнейшем их интерпретировать для целей управления.

В условиях отсутствия стандартизированной технологии аккумулирования и обмена экологическими данными предприятия могут самостоятельно устанавливать порядок инвентаризационного анализа метода LCA с учетом специфики производства, уровня автоматизации процессов, приоритетов мониторинга параметров производства на тех или иных участках технологической цепи, целей и задач производственного экологического мониторинга и контроля [9,10].

Предприятия химической промышленности, как правило, являются много ассортиментными с образованием промежуточного продукта и линиями рециклинга, в результате чего про- изводственные процессы не соответствуют линейности входных и выходных потоков сырья. Метод LCA позволяет оценивать воздействие предприятия на окружающую среду на каждом отдельном технологическом участке и является наиболее эффективным для использования при реализации производственного экологического мониторинга и контроля.

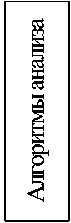

Апробация процедур метода LCA – инвентаризационного анализа (Life Cycle Inventory) и оценки потенциальных воздействий продукционной цепочки на экосистему от используемых сырья и материалов (Life Cycle Impact Assessment) – осуществлена нами в форме задачи линейного программирования [11]. Решение задачи оптимизации потоков ресурсов и отходов на границе производственной системы и возможный вариант их интерпретации произведены на примере опытных разработок термопластичного эластомера (ТЭП) – бутадиен-стирольного сополимера (СБС) для производства АБС-пластиков. Обобщенная схема получения линейного бутадиен-стирольного сополимера с учетом входных и выходных потоков представлена на рисунке 2.

Выбросы ЗВ в воздух

оксиды азота, оксид углерода, циклогексан, гексан, нефрас ЧС 94/99, 1,3-бутадиен (дивинил), толуол, углеводороды предельные С1-С5, полимерная пыль

Основное сырье и ТЭР бутадиен, стирол, электроэнергия, пар водяной

Процесс полимеризации, стабилизации, дегазации, выделения, сушки и упаковки крошки ТЭП

ЗВ в сточных водах нефтепродукты, стирол, взвешенные вещества, сухой остаток, ХПК, pH

Твердые отходы

отходы полимерных материалов (крошка ТЭП), отработанная окись алюминия с узла очистки и осушки стирола, отработанный цеолит, термополимер, образующийся в реакторах полимеризации на стадиях сушки и выделения ТЭП

Рис. 2. Обобщенная схема получения линейного бутадиен-стирольного сополимера с позиции входных и выходных потоков, подлежащих инвентаризационному анализу

Основным сырьем для производства бутадиен-стирольного сополимера является непосредственно бутадиен и стирол при различном массовом соотношении блоков. Оптимальными характеристиками обладает сополимер при содержании связанного стирола 25 масс. % – 35 масс. %, который обладает эластичностью при температурах до -60°C. Именно для данного состава термоэластопласта СБС сформируем задачу линейного программирования для определения оптимального значения расхода ресурсов при условии минимизации выбросов загрязняющих веществ в атмосферный воздух.

Исследуя производства бутадиен-стирольного сополимера с содержанием стирола 25-30 масс. % (СБС Р 30-00) на различных предприятиях установлено, что на практике используются различные массовые соотношения бутадиена и стирола, где отклонение от эталонного значения может составлять до 10%. Расход электроэнергии и водяного пара на производство бутадиен-стирольного сополимера в различных ХТС также имеет расхождение в удельных значениях. При этом максимальный расход ресурсов согласно справочнику по наилучшим доступным технологиям (НДТ) в некоторых случаях меньше фактического значения.

Предельные эмиссии в атмосферный воздух составляют 2 кг на тонну продукции в сумме по оксидам азота, 2 кг/т по оксиду углерода, 6 кг/т по циклогексану и 2 кг/т по гексану. Кроме того, производство 1 тонны продукции при соответствующем расходе ресурсов сопровождается определенными эмиссиями в атмосферный воздух согласно применяемой хими- ческой технологии. Считаем целесообразным принять для анализа значения нормативных выбросов при существующей технологии получения сополимера по точкам минимального расхода ресурсов в различных химико-технологических системах.

Задачей линейного программирования является определение оптимального значения расхода ресурсов (бутадиен, стирол, электроэнергия, пар водяной) при минимальных удельных выбросах загрязняющих веществ в атмосферный воздух (оксид азота, оксид углерода, циклогексан, гексан). Переменными в данной задаче являются:

х1 – выбросы оксида азота в атмосферный воздух;

х2 – выбросы оксида углерода в атмосферный воздух;

х3 – выбросы циклогексана атмосферный воздух;

х4 – выбросы гексана в атмосферный воздух.

Функцией поставленной задачи F будет параметр экологической опасности производственного процесса с коэффициентами ПДК в атмосферном воздухе, принимающий значение от 0 до 100:

F = 0,4x i + 5,0x 2 + 1,4х з + 60,0x 4 , где F £ [0,100] . (3)

Поскольку производство бутадиен-стирольного сополимера ограничено максимальным расходом сырьевых и топливно-энергетических ресурсов, а эмиссии в атмосферу предельно-допустимым значением и минимальным значением по нижней границе фактического расхода ресурсов по ХТС, то должны выполняться следующие неравенства:

Г 672X 1 + 733X 2 + 679х з + 729x 4 < 7044,6 311x i + 328x 2 + 267х з + 278x 4 < 3029,8 821x i + 760x 2 + 793x 3 + 865x 4 < 7880,8

V 7,8x 1 + 8,2x 2 + 8,9x 3 + 9,6x 4 < 85,4

1,6 < x 1 < 2,0

1,6 < x2 < 2,0

4,9 < x3 < 6,0

1,6 < x4 < 2,0

Значения ограничений для неравенств по расходу ресурсов определены на основании данных о максимальном расходе бутадиена, стирола, электроэнергии и пара с учетом четырех исследуемых ХТС и предельных эмиссиях в атмосферный воздух согласно НДТ. Среди всех неотрицательных решений системы линейных неравенств (4) требуется найти такое, при котором функция F принимает минимальное значение. В результате решения задачи получено, что при оптимальном удельном расходе ресурсов на производство бутадиен-стирольного сополимера:

бутадиен – 725 кг/т;

стирол – 313 кг/т;

электроэнергия – 830 кВт·ч/т;

пар водяной – 9,0 Гкал/т эмиссии в атмосферный воздух будут минимальны: lim x1 (оксид азота) = 1,6;

lim x2 (оксид углерода) = 1,6;

lim x3 (циклогексан) = 4,9;

х4 (гексан) = 1,6.

При этом значение целевой функции (экологической опасности производства СБС) будет минимальным, равным 13,7 по шкале от 0 до 100 (таблица 3).

Согласно отчету о результатах, по ресурсам бутадиен и стирол относительно полученного оптимального параметра наблюдается возможный перерасход по следующим химико-технологическим системам:

по бутадиену превышение расхода по ХТС2 – на 8,7%, ХТС4 – на 6,7%;

по стиролу превышение расхода по ХТС1 – на 8,1%, ХТС2 – на 14,0%.

Нерациональный расход электроэнергии предполагается в первом и четвертом производстве (по ХТС1 превышение расхода на 1,2%, по ХТС4 – на 6,7%), водяного пара – в четвертом производстве (по ХТС4 превышение расхода на 6,7%). Соответственно, при Rfact > Ropt наблюдается излишний расход ресурсов производства в ХТС, при Rfact ≤ Ropt – фактический расход ресурсов не превышает оптимального значения (таблица 4).

Значения отношения оптимального расхода ресурсов к фактическому значению больше 100% свидетельствуют о возможном неэффективном расходе ресурсов ХТС, что требует проведения критического анализа в рамках методики LCA с последующей рекомендацией инжиниринга ХТС.

Таким образом, результаты линейного программирования на примере производства бутадиен-стирольного сополимера позволили получить оптимальные значения расхода ресурсов, при которых возможны минимальные показатели выбросов загрязняющих веществ в атмосферный воздух. Подобные математические модели могут иметь место при реализации производственного экологического контроля методом LCA

Таблица 3. Решение задачи линейного программирования по нахождению оптимальных значений целевой функции – устойчивости производства бутадиен-стирольного сополимера

|

Эмиссии и ограничения |

Оксид азота (x i ) |

Оксид углерода (Х 2 ) |

Циклогексан (х з ) |

Гексан (Х 4 ) |

Экологическая опасность ПСБС (целевая функция F ) |

|||

|

Эмиссии, кг/т продукции |

1,6 |

1,6 |

4,9 |

1,6 |

||||

|

ПДК в атмосферном воздухе, мг/м |

0,4 |

5,0 |

1,4 |

60,0 |

13,7 |

|||

|

Нижняя граница эмиссии, кг/т |

1,6 |

1,6 |

4,9 |

1,6 |

||||

|

Верхняя граница эмиссии, кг/т |

2,0 |

2,0 |

6,0 |

2,0 |

||||

|

Вид ресурса |

ХТС1 |

ХТС2 |

ХТС3 |

ХТС4 |

Верхняя граница но ресурсам |

Средний оптимальный расход ресурсов |

||

|

Бутадиен, кг/т |

672,0 |

733,0 |

679,0 |

729,0 |

725,0 |

683,4 |

||

|

Стирол, кг/т |

311,0 |

328,0 |

267,0 |

278,0 |

313,0 |

287,8 |

||

|

Электроэнергия, кВт^ч/т |

821,0 |

760,0 |

793,0 |

865,0 |

830,0 |

810,9 |

||

|

Пар водяной, Гкал/т |

7,8 |

8,2 |

8,9 |

9,6 |

9,0 |

9,0 |

||

Таблица 4. Определение перерасхода ресурсов по ХТС на основании оптимальных значения по результатам линейного программирования (разработано автором)

ЗАКЛЮЧЕНИЕ

Таким образом, исследование проблем организации системы контроля воздействия этапов жизненного цикла нефтехимического производства на экосистему позволило получить следующие научно-практические результаты:

-

1. Научно-обосновано использование метода информационной поддержки жизненного цикла продукции LCA для организации автоматизированного производственного экологического контроля и мониторинга воздействия этапов жизненного цикла производства продукции на экосистему. Сформирована модель продукционной цепочки и представлена принципиальная блок-схема оценки воздействия жизненного цикла химического производства на экосистему по методу LCA в условиях отсутствия стандартизированной технологии аккумулирования и обмена экологическими данными, различного уровня автоматизации и цифровизации производственных процессов нефтехимических производств.

-

2. В рамках процедур метода LCA (инвентаризационного анализа, оценки потенциальных воздействий ХТС на экосистему, критического анализа) исследованы потоки на границе химико-технологической системы по производству бутадиен-стирольного сополимера, осуществляемого в ПАО «Нижнекамскнефтехим», и предложен возможный вариант их математической оптимизации.

-

3. Решением задачи линейного программирования получены оптимальные значения расхода ресурсов на производство бутадиен-стирольного сополимера, при которых возможны минимальные показатели выбросов загрязняющих веществ в экосистему: бутадиен – 725 кг/т; стирол – 313 кг/т; электроэнергия – 830 кВт·ч/т; пар водяной – 9,0 Гкал/т. Выявлены примеры химико-технологических систем, где по ис-

- пользованию бутадиена и стирола, как сырья для производства, относительно полученного оптимального параметра наблюдается возможный перерасход ресурсов. Материалы исследования обладают теоретической и практической значимостью, могут быть использованы при разработке программ и выборе и инструментов

автоматизированного производственного экологического контроля и мониторинга в химикотехнологических системах.

Список литературы Организация производственного мониторинга жизненного цикла производства сополимера с использованием технологий LCA

- Кудрявцева, С.С. Экологические инновации предприятий нефтехимической промышленности в достижении целей устойчивого развития / С.С. Кудрявцева, М.В. Шинкевич, Г.Р. Гарипова // Современные наукоемкие технологии. – 2020. – № 8. – С. 51-56.

- Постановление Правительства РФ от 13.03.2019 № 262 «Об утверждении Правил создания и эксплуатации системы автоматического контроля выбросов загрязняющих веществ и (или) сбросов загрязняющих веществ».

- Волостнов, Б.И. Проблемы и основные направления реформирования национальной системы стандартизации и технического регулирования / Б.И. Волостнов, В.В. Поляков, Р.О. Сироткин // Проблемы машиностроения и организации. - 2018. – № 2. – С. 4-22.

- Кандилов, В.П. Информационное обеспечение системы индикативного управления социально-экономическим развитием Республики Татарстан / В.П. Кандилов, О.Ю. Семенова, Т.В. Малышева // Вопросы статистики. – 2010. – № 9. – С. 56-60.

- ГОСТ Р ИСО 14040-2010 «Экологический менеджмент. Оценка жизненного цикла. Принципы и структура».

- Unger N., Beigl P., Wassermann G. General requirements for LCA software tools. – [Электронный ресурс]. Режим доступа: URL: http://www.iemss.org/iemss2004/ pdf/ infotech/ungegene.pdf.

- Резник, В.Г. Автоматизация проектирования систем и средств управления. Практические занятия и теория функционального моделирования / В.Г. Резник. – Томск, ТУСУР, 2016. – 66 с.

- Мошев, Е.Р. Разработка моделей и алгоритмов интеллектуальной поддержки жизненного цикла оборудования химических производств / Е.Р. Мошев, В.П. Мешалкин, М.А. Ромашкин // Математические методы в технике и технологиях – ММТТ. – 2019. – Т. 6. – С. 94-99.

- Переверзев, М.П. Организация производства на промышленных предприятиях / М.П. Переверзев, С.И. Логвинов, С.С. Логвинов. – М.: Инфра-М, 2018. – 416 c.

- Малышева, Т.В. Разработка алгоритмизированной модели реализации проекта по экологизации промышленного производства / Т.В. Малышева, А.И. Шинкевич // Известия Самарского научного цента Российской академии наук. - 2020. Т. 22. - № 4. - С. 74-80.

- Simon, D. Evolutionary Optimization Algorithms. Frankfurt University of Applied Science. – Wiley, 2019. – 940 р.