Осевое усилие при поперечно-винтовой прокатке

Автор: Найзабеков Абдрахман Батырбекович, Арбуз Александр Сергеевич, Талмазан Виталий Антонович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Показано что, ключевым фактором для практической реализации идеи совмещенного процесса «поперечно-винтовая прокатка-прессование» является осевое усилие при поперечно-винтовой прокатке, которое должно обеспечивать непрерывное прессование в матрице за валками. Для измерения максимального осевого усилия, которое, по сути, является резервом сил трения, был изготовлен специальный тензометрический датчик. Работа была выполнена на трёхвалковом стане поперечно-винтовой прокатки «10-30» для случая горячей прокатки стальных прутков с диаметрами 16-25 мм при обжатии 6 % по диаметру и температуре 1000 °C. Результаты представлены по 24 опытам. По данным исследования показано, что, главную опасность при поперечно-винтовой прокатке и прессовании представляет не недостаток усилия, а возможность изгиба заготовки между валками и матрицей. Обоснована возможность повышения усилия за счет использования валков с насечкой при максимальном обжатии. Проведено сравнение полученных результатов с исследованиями усилия прошивки похожих профилей на трёхвалковых станах. Обоснованы перспективы оптимизации процесса прошивки сплошных заготовок в гильзу за счет использования результатов исследования, особенно в части сведений о резерве усилия (сил трения) поперечно-винтовой прокатки.

Поперечно-винтовая прокатка, осевое усилие, тензометрия, совмещенный процесс

Короткий адрес: https://sciup.org/147156941

IDR: 147156941 | УДК: 621.771

Текст научной статьи Осевое усилие при поперечно-винтовой прокатке

Использование ультрамелкозернистых (УМЗ) и наноструктурных (НС) металлов и сплавов в качестве конструкционных и функциональных материалов нового поколения сулит большие преимущества, обусловленные их свойствами. Разработан ряд способов получения таких материалов с использованием интенсивной пластической деформации [1, 2]. Однако промышленное получение УМЗ и НС материалов по-прежнему часто сопряжено с высокими затратами времени и энергии, ограничениями по размерам, и, в целом, низкой технологичностью, что отражается на их себестоимости. Поэтому разработка новых принципов использования интенсивной пластической деформации (ИПД) для получения объемных НС металлов с перспективными свойствами в настоящее время является актуальной задачей.

Снять ограничения по длине заготовки и обеспечить непрерывность процесса возможно совмещением непрерывного процесса (например прокатки) и равноканального углового прессования (РКУП) в один процесс. Теоретическое обоснование и практическая реализация совмещенного процесса на основе продольной прокатки в гладких валках и равноканальной угловой ступенчатой матрицы [2] были проведены в работах [3–6]. Результаты этих работ выявили перспективность создания подобных совмещенных процессов.

Известно, что при поперечно-винтовой прокатке в силу траекторно-скоростных особенно- стей течения металла также возможно формирование УМЗ структуры, однако, в силу тех же особенностей центральная часть прутка может остаться непроработанной [7]. Совмещение поперечно-винтовой прокатки и РКУ- прессования может устранить этот недостаток, при этом обеспечивая непрерывность процесса и потенциально лучшую проработку структуры за проход по сравнению с вышеописанным совмещенным процессом. Эта идея подробно описана в работе [8], однако её реализация сопряжена с трудностями практического характера, обусловленными сложностью процесса поперечно-винтовой прокатки. Ключевым фактором является величина максимального осевого усилия (что есть, по сути, резерв сил трения) при поперечно-винтовой прокатке, которое должно быть достаточным для обеспечения непрерывного прессования в стоящей после стана матрице. При этом в силу сложности процесса для учета общего влияния случайных факторов, большое значение для проектирования совмещенной установки имеют именно экспериментальные исследования распределения максимальных значений осевого усилия, что и является целью настоящей работы.

Поставленная цель достигается последовательным решением следующих задач: постановка эксперимента, дизайн и изготовление измерительного оборудования, проведение эксперимента и обработка его результатов.

И з м е ре ния ос е в ого уси л и я при попе ре чно в ин тов ой прокатке не од нокра тн о пров од илис ь для случа я прошивки т рубн ой за готов ки в ги л ь зу и им ели це л ь ю оп тими за ц ию форм ы опра в ки и пр оцесса прошивки в целом [9, 1 0]. Одн ако и зм е ре ни я в озн и кающе го ос е в ого уси л и я д л я случая пр ин удител ь ного торм ож е ния пр у т ка в в а л ка х с танов данного типа не проводились.

Дл я п олу чен и я тре б уе м ы х да нны х о м а ксима л ьном ос е в ом усилии б ыл о при нято ре ше н ие проводить эксперимент в 3 с е рии по 8 опытов каждая, с одн и м влияющ и м ф а ктором – отношением диаметра валков ( D v ) к ди а м е тру з аготов к и ( D 0 ), соотв е тс тв енно ис по л ьзу я ра з ное з на че н ие фа к т ор а дл я ка ждой с е рии. Та ка я пос та новка поз в олит на копи ть с та т ис т иче с к и й м а те риа л для оценк и максимального о с е в ого уси л и я по в с е му с орта м енту ста на . К ром е того, исп ол ьз ов а ние в ка че с т в е ф а ктора относ и те л ь ного по ка з а те ля ( D v/ D 0) позвол ит в дал ьнейше м ра с ш ирить ба зу экспе рим е нтал ь ных данн ых з а с че т опытов на др уг их с танах с так им ж е т ипом ка либровки и на ст ройк и в алков.

Э ксп е р им ен т про в о ди лс я на с тан е РСП «10–30» к о н с т рукции НИ Т У « МИ С иС» ( Ро ссия ) к ак о б е сп еч и в аю щ ем т р ебуем ую ст рук ту ру п рутк а п о сл е п р окатки [7 , 11 ] . Для п р о вед ени я э к сп ер и мен та, б ы ли в ы б р ан ы и схо д н ы е п р о ф и ли с д и ам ет р ами 16, 20 и 25 мм как наиболее харак тер н ы е для со рт аме нт а ст а н а . Отно ш е н ие ди ам ет р а к о нус н ых вал к о в (71 мм) к диаметру заготовки ( D v/ D 0), а также исходные ( D 0 ) и к о нечн ы е р азм ер ы ( D 1 ) прутков по сериям опытов приведены в т абл. 1 .

Таблица 1

Значения фактора по сериям опытов

|

Серии опытов |

D v/ D 0 |

D 0, мм |

D 1 , мм |

Количество опытов |

|

I |

2,8 |

25 |

23,5 |

8 |

|

II |

3,6 |

20 |

18,8 |

8 |

|

III |

4,4 |

16 |

15 |

8 |

Относительное обжатие (ε, %) для всех случаев принято постоянным и составило 6 % по диаметру как удобное для настройки стана, а также из опасения возможного травмирования валков и конструкции стана под большей нагрузкой.

Материалом заготовок для эксперимента послужили круглые горячекатаные прутки ГОСТ 2590–88 указанных в табл. 1 диаметров из стали марки Ст3 как одного из самых широко распространенных в мире конструкционных материалов. Температура нагрева прутков была определена в 1000 °С как среднее значение температуры горячей обработки для данного класса сталей. Расстояние от очага деформации до измерительной пластины соответствовало предполагаемому расстоянию до матрицы при совмещенном процессе и было равно 100 мм.

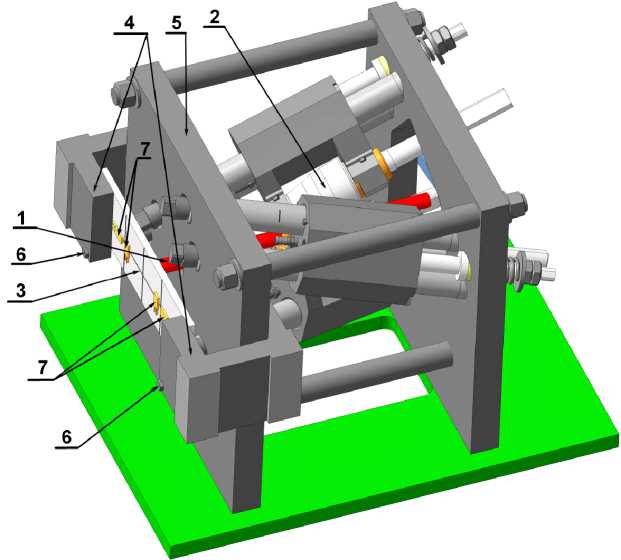

Схема проведения эксперимента по измерению максимального осевого усилия показана на рис. 1.

Методика проведения эксперимента следующая. Заготовки для опытов длиной 300 мм с диаметрами согласно табл. 1, партиями по 2 штуки садятся в разогретую до 1000 °С трубчатую печь с

Рис. 1. Схема проведения измерений: 1 – пруток; 2 – валки; 3 – измерительная пластина; 4 – скобы; 5 – передняя станина; 6 – установочные болты; 7 – тензорезисторы

выдержкой 16–30 мин в зависимости от сечения и расположения заготовок. Затем заготовки по очереди подаются в валки стана. В процессе прокатки заготовка, продвигаясь вперед, упирается в измерительную пластину с зафиксированными краями (тензодатчик) и упруго изгибает её. Деформация пластины воспринимается наклеенными на нее тензорезисторами и записывается тензостанцией в виде графика усилия. Пиковое значение нагрузки заносится в таблицу результатов.

Кроме стана РСП «10–30» оборудование, задействованное в эксперименте, включало: трубчатую печь Nabertherm R120/1000/13 (Nabertherm GmbH, Германия); тензостанцию ZET-017-T8 (ЗАО «ЭТМС», Россия); измерительную пластину с тензорезисторами ТКФО1-2-200 (ЗАО «ЭТМС», Россия); ноутбук для управления тензостанцией и записи сигнала.

Использование в качестве средства измерения пластины с фиксированными краями (балочная схема) обусловлено особенностями конструкции стана, не предназначенного для прошивки заготовок, и потому затрудняющие, в отличие от работ [9, 10], применение готовых решений (серийных месдоз). Кроме того, такая схема была выбрана в силу наибольшей линейности измерений, меньшей зависимости от точки приложения силы [12], большей защищенности тензорезисторов как от температуры, так и от механических повреждений, простоте и удобству реализации. Материалом измерительной пластины была выбрана сталь 5ХВ2С после закалки как способная воспринимать значительную упругую деформацию. Размеры пластины были рассчитаны с условием достижения деформации в местах наклейки тензорезисторов, равной максимально допустимой деформации выбранных тензорезисторов (2 %) при усилии 100 кН, что в более чем 2,5 раза превышало ожидаемое пиковое усилие. Края пластины, реализуя балочную схему, связываются с передней станиной стана толстостенными скобами.

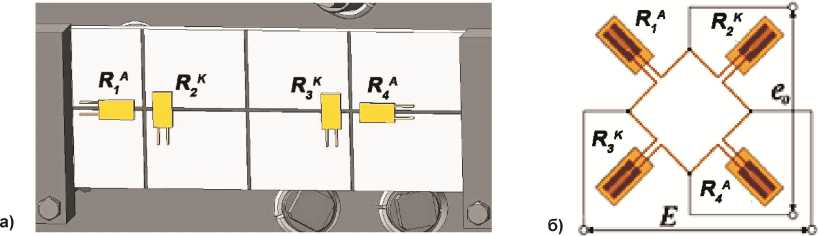

Таким образом, была разработана и изготовлена измерительная пластина с четырьмя тензоре-зисторами, собранными в обеспечивающую термокомпенсацию мостовую схему. Тензорезисторы были наклеены специальным клеем Z70 (Hottinger

Baldwin Messtechnik GmbH, Германия). Схема наклейки и соединения тензорезисторов показана на рис. 2. Тензорезисторы симметрично наклеиваются на середине расстояния между центром пластины и местами опоры. Измерительные (активные) тензорезисторы ( RA ) наклеиваются вдоль пластины, компенсационные ( RK ) – поперек, воспринимая, таким образом, только температурные возмущения. При соединении в мостовую схему, измерительные ( RA ) и компенсационные ( RK ) элементы чередуются. Такое соединение обеспечивает увеличение чувствительности схемы при защите ее от температурных помех [12]. Схема получает питание постоянным напряжением 5 В от тензо-станции. Запись сигнала ведется с частотой дискретизации 1 кГц.

Измерительная пластина была тарирована на крутильно-разрывной машине МИ-40КУ (Украина) в режиме испытания на сжатие, по методике, минимизирующей влияние гистерезиса. Суть тарировки состоит в построении зависимости, связывающей электрическое напряжение в схеме и прикладываемое к пластине изгибающее усилие. Зависимость должна иметь линейный характер.

Для проведения тарировки пластина последовательно нагружалась усилием с шагом в 5 кН в диапазоне от нуля до 35 кН. Фиксировались соответствующие значения напряжения в схеме под нагрузкой и после ее снятия. В целях уменьшения гистерезиса и повышения точности было проведено 3 прохода по указанному диапазону усилий – вверх, вниз, вверх, или всего 42 измерения (включая измерения значений нуля).

Полученные в ходе тарировочных испытаний данные были статистически обработаны, и по ним было выведено уравнение регрессии, связывающее прикладываемое к пластине усилие ( Fi , Н) с напряжением ( Ui , мВ) в схеме. Уравнение имеет вид: F i = –3631,2 U i + 10 122. Коэффициент детерминации R2 = 0,99998; стандартная ошибка измерения, отнесенная к величине рабочего диапазона измерений пластины (40 кН), по результатам 42 тестов составила менее 0,2 %. Полученные данные были занесены в программу регистрации и обработки измерений тензостанции ZET-017-T8 для обеспечения возможности записи сигнала в виде графика

Рис. 2. Схема наклейки и соединения тензорезисторов на измерительной пластине: а – схема наклейки тензорезисторов; б – схема соединения тензорезисторов ( E – питание моста; e 0 – выходное напряжение)

усилия. После проведения эксперимента было сделано несколько рандомных контрольных нагружений, отклонение значений которых не превысило указанную выше величину, что подтвердило точность и стабильность работы измерительной пластины.

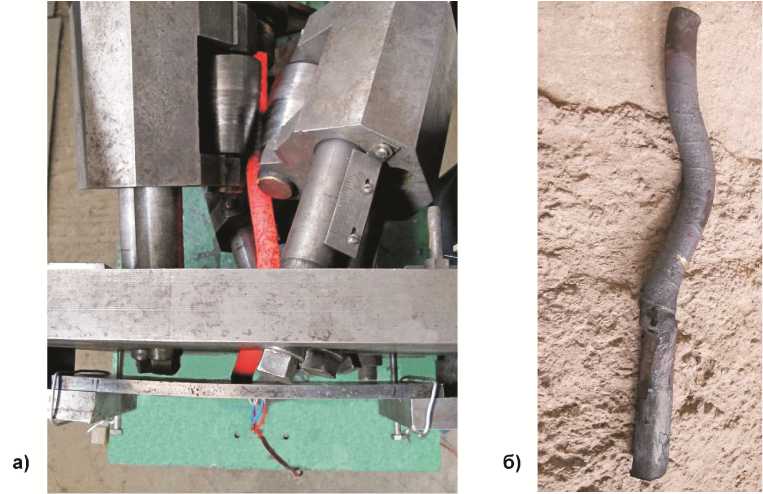

Все опыты эксперимента прошли штатно. В момент достижения заметного изгиба упершегося в пластину прутка двигатели стана синхронно останавливались так, чтобы было возможно извлечь пруток из клети, не нарушая настроек стана. Общий вид работы экспериментальной установки и извлеченного после прокатки прутка показан на рис. 3. На рис. 3, а хорошо заметен изгиб измерительной пластины под действием осевого усилия. На рис. 3, б в нижней части прутка видны отпечатки валков, характеризующие очаг деформации.

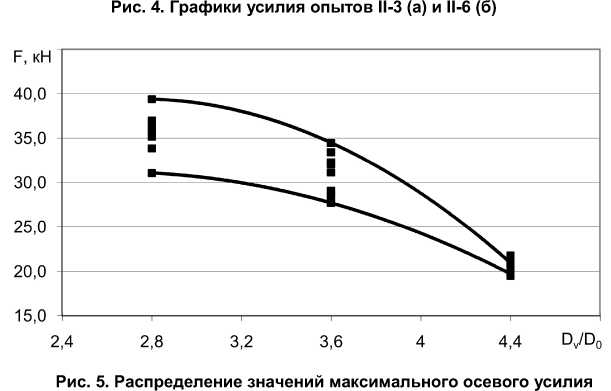

Записанные тензостанцией графики усилия в целом схожи и имеют одинаковые характерные участки. В качестве иллюстрации этому на рис. 4 показаны записанные тензостанцией графики опытов II-3 и II-6. На первом участке происходит резкий (за время порядка 0,15 с) рост усилия с некоторым замедлением ближе к пику. На этом этапе происходит изгиб пластины под действием осевого перемещения прутка и небольшая деформация переднего конца прутка. Форма этого участка графика приближается к параболе. Затем происходит изгиб прутка, сопровождающийся падением усилия на треть, и плавное выравнивание падения усилия, связанное, видимо с началом скольжения валков. При этом важно отметить, что на последнем этапе, пруток опирается не только на пластину, но и на часть передней станины, поскольку, как правило, на этом этапе он сильно изогнут.

Момент остановки двигателей отчетливо виден на графиках в виде кратковременного отрицательного всплеска справа от пика. Как показали опыты, момент остановки двигателей практически не влияет ни на качественную, ни на количественную картину изменения усилия.

Результаты каждой серии опытов были проверены на наличие грубых ошибок по t -критерию Стьюдента, затем, для каждой серии были вычислены такие статистические характеристики как: среднее арифметическое ( F ср), максимальные ( F max) и минимальные ( F min) значения, стандартное отклонение ( Fst ). Перечисленные характеристики показаны в табл. 2. Значения усилий по всем опытам показаны в графике на рис. 5.

Таблица 2

Статистические характеристики опытов

|

Статистический показатель |

Серия опытов / ( D v/ D 0) |

||

|

I/2,8 |

II/3,6 |

III/4,4 |

|

|

F ср , Н |

35 541 |

31 098 |

20 539 |

|

F Н max , |

39 394 |

34 484 |

21 753 |

|

F min , Н |

31 077 |

27 718 |

19 512 |

|

F st , Н |

2402 |

2424 |

787 |

Пользуясь средними значениями измеренных в каждой серии опытов усилий, было получено уравнение F = 0,25( D v / D 0 )2 + 5,3, характеризующее зависимость максимального осевого усилия при поперечно-винтовой прокатке от отношения диаметра валков к диаметру заготовки при постоянном обжатии ε = 6 %.

Из приведенных сведений можно сделать вывод о том, что при прокатке более толстых профилей наблюдается существенно больший разброс

Рис. 3. Проведение эксперимента: а – проведение опыта (момент остановки валков);

б - пруток после опыта I -7

значений усилий, что, вероятно, стоит списать на возрастание роли других факторов в этом случае. Это могут быть особенности внутреннего и контактного трения заготовки, её реологии, особенности калибровки деформирующего инструмента.

Сами измеренные значения осевого усилия (до 38 кН) говорят о принципиальной возможности осуществления совмещенного процесса про- катка-прессование при больших (140–150°) значениях углов стыка каналов РКУ-матрицы. По данным исследования, главную опасность представляет здесь не недостаток усилия, а возможность изгиба заготовки между валками и матрицей. Кроме того, значение усилия можно немного повысить, используя валки с насечкой при максимальном обжатии. Полученные результаты

а)

сравнимы с результатами исследования усилия прошивки похожих профилей на трехвалковых станах [9, 10].

Результаты исследования, как содержащие сведения о резерве усилия (сил трения) поперечновинтовой прокатки также могут быть использованы для оптимизации процесса прошивки сплошных заготовок в гильзу.

Список литературы Осевое усилие при поперечно-винтовой прокатке

- Валиев, Р.З. Объемные наноструктурные металлические материалы: получение, структура и свойства: моногр./Р.З. Валиев, И.В. Александров. -М.: Академкнига, 2007. -398 с.

- Ashkeev, Zh.A. Billet deformation in uniform-channel stepped die/Zh.A. Ashkeev, A.B. Naizabekov,S.N. Lezhnev, A.R. Toleuova//Steel in Translation. -2005. -35 (2). -P. 37-39.

- Lezhnev, S.N. Theoretical studies of the joint "exstrusion-rolling" process aimed at making sub-ultra fine-grained structure metal/S.N. Lezhnev, A.B. Naizabekov, Ye. A. Panin//Proceedings paper of the 20th International Conference on Metallurgy and Materials (METAL). -Brno, Czech Republic, 2011. -P. 272-277.

- Panin, E.A. Simulation of the joint ‘rolling-pressing’ process using equal-channel step die/E.A. Panin, A.B. Naizabekov, S.N. Lezhnev//17-th International Conference on metallurgy and materials METAL-2008, Ostrava, Czech Republic. 2008. Hradec nad Moravici.

- Пат. Республики Казахстан № 25863. МПК B21J 5/00. Устройство для непрерывного прессования металла/А.Б. Найзабеков, С.Н. Лежнев, Е.А. Панин. Заявитель и патентообладатель РГП КГИУ. -№ 2011/0762.1, заявл. 02.07.2011; опубл. 15.02.2013. Бюл. изобр., 2013, № 7.

- Lezhnev, S. Research of combined process rolling-pressing influence on the microstructure and mechanical properties of aluminium/S. Lezhnev, E. Panin, I. Volokitina//Advanced Materials Research. -2013. -Vol. 814. -P. 68-75.

- Галкин, С.П. Траекторно-скоростные особенности радиально-сдвиговой и винтовой прокатки/С.П. Галкин//Современные проблемы металлургии. -2008. -Т. 11. -С. 26-33.

- Naizabekov, A. Combined process of helical rolling with equal-channel angular pressing/A. Naizabekov, S. Lezhnev, A. Arbuz//Proceedings paper of the 22nd International Conference on Metallurgy and Materials (METAL). -Brno, Czech Republic, 2013. -P. 422-426.

- Тетерин, П.К. Теория поперечной и винтовой прокатки/П.К. Тетерин. -Изд. 2-е, перераб. и доп. -М.: Металлургия, 1983. -270 с.

- Ковалев, Д.А. Исследование и разработка технологии процесса поперечно-винтовой прокатки для повышения пластичности заэвтектических силуминовых сплавов: дис. … канд. тех. наук/Д.А. Ковалев -М., 2011. -140 с.

- Пат. № 2009737 Российская Федерация, МПК5 В21В19/02. Трехвалковый стан винтовой прокатки и технологический инструмент стана винтовой прокатки/Б.А. Романцев, В. К. Михайлов, С.П. Галкин, М.Г. Дегтярев, Б.В. Карпов, А.П. Чистова. -№ 5031365/27; заявл. 13.01.1992; опубл. 30.03.1994.

- Пат. № 2293619 Российская Федерация, МПК В21В 19/00. Способ винтовой прокатки/С.П. Галкин; заявитель и патентообладатель НИТУ МИСиС. -№ 2006110612/02; заявл. 04.04.2006; опубл. 20.02.2007, Бюл. изобр., 2007, № 5. с. 46.

- Макаров, Р.А. Тензометрия в машиностроении/Р.А. Макаров, Л.Б. Ренский. -М.: Машиностроение, 1975. -288 с.