Основные факторы, влияющие на унос в псевдоожиженных слоях

Автор: Волженцев А.В., Булавинцев Р.А., Головин С.И., Полохин А.М., Козлов А.В., Комоликов А.С.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Сельскохозяйственные науки

Статья в выпуске: 4 (103), 2023 года.

Бесплатный доступ

В статье представлена конструкция зерносушилки псевдоожиженного слоя, которая позволяет осуществить рециркуляцию зерна внутри сушилки с чередованием цикловнагрева-охлаждения и дает возможность подавать в сушильную камеру агент сушки сповышенной температурой без риска перегрева и ухудшения качества зерна, что всвою очередь увеличит скорость сушки. Предлагаемая зерносушилка позволяетодновременно очищать зерновой ворох от легких примесей. Изучены закономерностии механизмы уноса мелких частиц в псевдоожиженном слое. На степень уносазначительно влияют характеристики зернового слоя и воздуха как агента сушки:линейная скорость воздушного потока в слое, размер частиц мелкой фракции, размерзерна. Степень уноса резко возрастает, когда скорость воздуха увеличивается вышескорости витания компонента, подлежащего уносу. Способ и качество распределениявоздуха в основании аппарата зависят от конструкции газораспределительных решет ивлияют на эффективность контактирования фаз в целом. Поскольку качествораспределения воздуха ухудшается в более высоких частях зернового слоя, тостепень уноса должна быть при определенных условиях обратно пропорциональнанекоторой функции высоты слоя. Диаметр сушильной камеры влияет на режимпсевдоожижения, поэтому степень уноса зависит от диаметра рабочей камеры. Дляподтверждения правильности теоретических исследований по обоснованиюконструктивных параметров сушильной камеры и установления их возможныхзначений, проведены экспериментальные исследования, которые помогли определитьпределы варьирования степени уноса мелких примесей, осаждающихся в фильтре-циклоне сушилки псевдоожиженного слоя. Изучено влияние изменения диаметраотверстий газораспределительной решетки сушильной камеры, отношения высоты кдиаметру зернового слоя на вынос мелкой фракции из псевдоожиженного слоя зерна.Проведенные исследования позволяют повысить эффективность технологическогопроцесса сушки зернового вороха путем совершенствования конструкции сушилки спсевдоожижением зернового слоя.

Унос, псевдоожижение, сушилка, сушка зерна, сепарация, скорость витания

Короткий адрес: https://sciup.org/147241360

IDR: 147241360 | УДК: 631.365.22 | DOI: 10.17238/issn2587-666X.2023.4.17

Текст научной статьи Основные факторы, влияющие на унос в псевдоожиженных слоях

Введение. Под воздействием механических или аэродинамических сил на зерновой слой при определенных условиях происходит нарушение контактов между зернами, что приводит к увеличению пористости слоя и разрушению его структуры. Плотный слой разрыхляется, ожижается и при дальнейшем увеличении внешнего воздействия переходит в стадию взвешенного состояния. Разрежение зернового слоя способствует уменьшению диффузионных и термических сопротивлений на границе раздела фаз, что в свою очередь увеличивает интенсивность тепло-влагообмена [2]. Слой, который называется псевдоожиженным, был назван из-за того, что некоторые его свойства похожи на свойства жидкости. При прохождении воздуха через слой зерна на решетке с определенной скоростью, зерно начинает разрыхляться, а затем переходит в псевдоожиженное состояние, напоминающее кипящую жидкость. [3, 4, 5]

Плотный зерновой слой псевдоожижается при критической скорости воздуха. При достижении определенной скорости сопротивление слоя достигает пика, а дальнейшее увеличение скорости приводит к небольшому снижению этого сопротивления за счет появления каналов, через которые происходит частичный прорыв воздуха [7].

Псевдоожиженный слой в той или иной степени полидисперсен, а рабочие скорости фильтрации в большинстве случаев превосходят скорость свободного витания самых мелких частиц, содержащихся в слое. В данном случае необходимо знать закономерности уноса частиц из псевдоожиженного слоя. До сих пор недостаточно изучен механизм уноса. Предложенные корреляции пригодны лишь для ориентировочных расчетов. [1] Последующее изучение закономерности выноса мелких примесей из псевдоожиженного слоя позволит управлять этим процессом и работать в оптимальных условиях. Это одна из важнейших задач, связанных с внедрением техники псевдоожижения в технологию сушки зернового вороха.

Целью исследований Совершенствование конструкции сушилки с псевдоожиженным зерновым слоем.

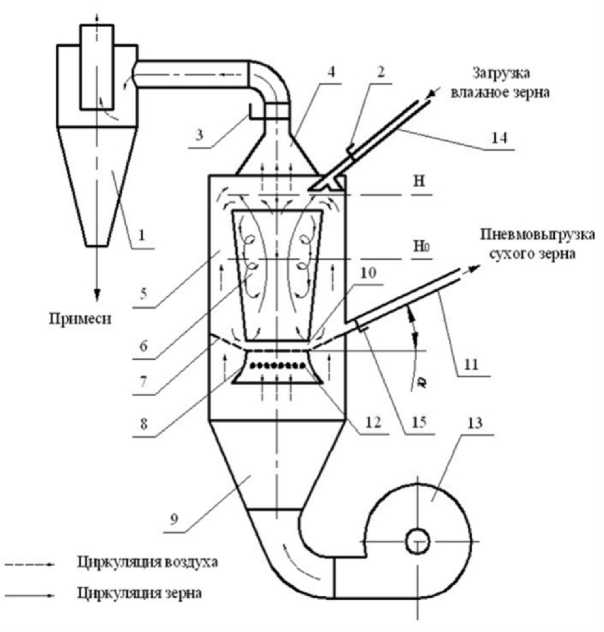

Условия, материалы и методы. В процессе экспериментальных исследований сушки зерна в псевдоожиженом состоянии было установлено, что вследствие интенсивного теплообмена зерно нагревается до предельно допустимой температуры за 50…200 с и дальнейшая сушка приводит к перегреву зерна [6]. Данный недостаток предлагается устранить за счет новой конструкции рециркуляционной зерносушилки псевдоожиженного слоя (рис. 1).

Рисунок 1 – Зерносушилка псевдоожиженного слоя, где 1 – циклон; 2, 3, 15 – заслонки; 4 – патрубок; 5 – охладительная камера; 6 – сушильная камера; 7 – решетчатое дно; 8 – насадка; 9 – нагнетательный патрубок; 10 – кольцевой зазор; 11 – пневмотруба; 12 – нагревательный элемент; 13 – вентилятор; 14 – загрузочный патрубок

Предлагаемая зерносушилка содержит охладительную камеру 5 внутри которой закреплена соосно сушильная камера 6, что позволяет осуществить рециркуляцию зерна внутри сушилки с чередованием циклов нагрева– охлаждения и дает возможность подавать в сушильную камеру агент сушки с повышенной температурой без риска перегрева и ухудшения качества зерна.

Сушильный агент, вместе с легкими примесями и воздухом, который использовался для продувки охладительной камеры, направляется через патрубок 4 в циклон 1, где происходит разделение воздуха и примесей. Очищенный воздух выводится в окружающую среду.

Результаты и их обсуждение. Предлагаемая конструкция сушилки позволяет удалить из зернового вороха легкие примеси. Естественным методом удаления примесей является воздействие на слой зерна воздушным потоком с определенной скоростью, чтобы, фактически, сепарировать зерновой слой и вынести мелкие фракции вверх уходящим агентом сушки. Следовательно, унос является результатом процесса сепарации смеси зернового материала по размерам на отдельные фракции под действием восходящего потока воздуха. При этом мелкая фракция уносится воздушным потоком в циклон 1.

Система легко поддается уносу, когда она состоит из одной фракции зерна относительно большого размера и другой фракции примесей, размер частиц которой значительно меньше [8]. Мелкие примеси присутствуют в зерновом ворохе первоначально, а также образовываются в процессе сушки и также имеют довольно широкий фракционный состав от битых зерен до пыли. Одним из возникающих вопросов при этом является определение количества мелкой фракции подлежащей удалению, а также весовые характеристики по фракциям, так как это влияет на скорость воздушного потока во время уноса.

Применение явление уноса для сепарации зернового вороха в псевдоожиженном слое связано с необходимостью понимания влияния параметров системы на степень уноса. Важную роль здесь играет конструкция сушильной камеры. Влияние конструкции аппарата достаточно сложно, поэтому оно не может быть выражено в конечном уравнении. Основными являются следующие факторы: высота слоя зерна, диаметр рабочей камеры, сепарационный объем над зерновым слоем.

Способ и качество распределения воздуха в основании аппарата зависят от конструкции газораспределительных решет и влияют на эффективность контактирования фаз (воздуха и зерна) в целом [9]. Так как удаление мелкой фракции уносом зависит от эффективности контактирования, то способы первоначального распределения воздуха и последующее их диспергирование в слое должны играть важную роль. Но качество распределения воздушного потока изменяется с высотой слоя, поэтому степень уноса зависит от высоты слоя. Таким образом, поскольку качество распределения воздуха ухудшается в более высоких частях зернового слоя, то степень уноса должна быть при определенных условиях обратно пропорциональна некоторой функции высоты слоя. Диаметр сушильной камеры влияет на режим псевдоожижения, поэтому степень уноса зависит от диаметра рабочей камеры.

Также на степень уноса значительно влияют характеристики зернового слоя и воздуха как агента сушки: линейная скорость воздушного потока в слое, размер частиц мелкой фракции, размер зерна. Степень уноса резко возрастает, когда скорость воздуха увеличивается выше скорости витания компонента, подлежащего уносу. Отсюда следует, что при постоянной скорости воздуха степень уноса буде расти с уменьшением размера мелких частиц.

Влияние размера зерен основного компонента меньше, чем влияние размера частиц мелкого компонента, однако при прочих равных условиях степень уноса возрастает с увеличением размера зерен основного компонента.

Одним из компонентов движущей силы, действующей при уносе, является скорость воздушного потока [10]. Другим компонентом движущей силы, противоположным скорости воздушного потока по своему действию, является скорость витания частиц мелкого компонента. Отсюда равнодействующая движущих сил равна разности между этими двумя скоростями. Движение воздуха вызывает частичную сепарацию слоя. Именно благодаря действию разности между скорость воздуха и скоростью витания мелких частиц последние могут выносится через сепарационное пространство 4 из рабочей камеры 6 в циклон 1.

Сепарация зерна в псевдоожиженном слое может происходить в широком диапазоне весовых скоростей воздуха. Однако, этот процесс будет более эффективен при весовой скорости, которая несколько превышает величину, необходимую для начала псевдоожижения основного зернового материала. Так как оптимальная для сепарации весовая скорость ниже скорости витания компонента, подлежащего выносу, то можно сделать вывод, что наиболее благоприятная для сепарации весовая скорость не будет совпадать со скоростью, необходимой для выноса материала из слоя. Следовательно, весовая скорость, необходимая для уноса мелкого компонента будет слишком высока, чтобы эффективно фракционировать слой. Так как вынос мелкой частицы зависит от предшествующей сепарации, то могут создаваться условия, для которых степень фракционировки будет недостаточной чтобы обеспечить скопление мелких частиц в верхних частях зернового слоя в довольно больших количествах для того, чтобы унос мог продолжаться с первоначально заданной скоростью. В то же время количество мелких частиц в слое зерна может быть настолько велико, что быстрый унос из верхних частей слоя будет идти независимо от того, какова будет скорость переноса мелких частиц внутри слоя к верхней его части.

Влияние размеров зерна состоит в том, что степень уноса возрастает с увеличением размера частиц основного компонента. Происходит это по двум причинам. Во-первых, в слоях из крупных зерен величины отдельных пор больше, и поэтому путь воздуха менее извилистый, чем в слоях из более мелких зерен. Следовательно, мелкие примеси легче переносятся из массы слоя к его верхней границе. Во-вторых, при данном размере мелких частиц с увеличением размера зерен основного компонента растет и отношение этих двух размеров. Это приводит к более легкой сепарации по размерам, что является основной предпосылкой для уноса из верхних частей слоя.

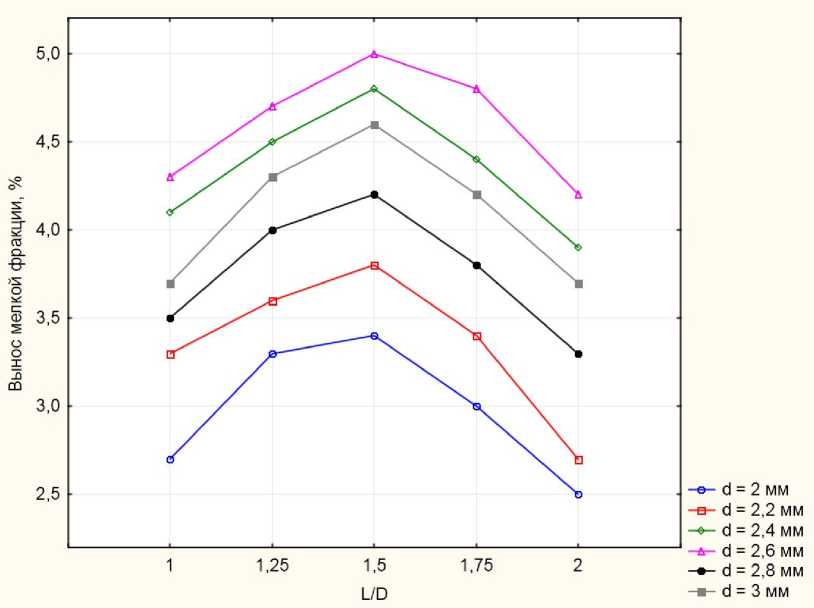

Для подтверждения правильности теоретических исследований по обоснованию конструктивных параметров сушильной камеры и установления их возможных значений, проведены экспериментальные исследования, которые помогли определить пределы варьирования степени уноса мелких примесей, осаждающихся в фильтре-циклоне сушилки псевдоожиженного слоя. Поэтому было предложено изучить влияние изменения диаметра d отверстий газораспределительной решетки сушильной камеры, отношения высоты к диаметру зернового слоя q на вынос мелкой фракции из псевдоожиженного слоя зерна (рис. 2).

При выборе диаметра отверстий газораспределительного устройства для сушильной камеры были рассмотрены значения d от 2 до 3 мм с шагом 0,2 мм.

Минимальное отношение высоты к диаметру зернового слоя была принята q = L/D = 1, дальнейшее снижение данной величины нецелесообразно по экономическим соображениям, так как заметно снижается производительность сушилки. Определение максимального значения отношения высоты к диаметру зернового слоя, сохраняющего устойчивость ожижения, проходило через эксперимент, и было установлено на уровне q = 2. Путем анализа графических зависимостей выноса мелкой фракции от величины отношения q при разных диаметрах отверстий газораспределительных решеток d было установлено, что при значении отношения q = 2 происходит максимальный процент уноса мелких примесей от общей массы зернового материала. Если увеличивать соотношение L/D, то вынос мелкой фракции уменьшается, а зерновой материал начнет выпадать из сушильной камеры в результате перехода от псевдоожиженного состояния к поршневому режиму. Если значение L/D превысит значение 2, то зерносушилка не сможет работать.

Рисунок 2 - Зависимость выноса мелкой фракции от величины отношения L/D

Резкое увеличение процента выноса мелкой фракции с увеличением диаметра отверстий решета происходит до определенного значения, затем процент выноса начинает плавно снижаться. Максимальный процент выноса соответствует значениям диаметра решетки, расположенным в интервале от 2,4 до 2,6 мм.

Выводы.

-

1. Предлагаемая зерносушилка на основе псевдоожиженного слоя позволяет проводить рециркуляцию зерна внутри сушилки, используя чередующиеся циклы нагрева и охлаждения. Это также обеспечивает возможность использования агента с повышенной температурой для сушки, не рискуя перегревом и ухудшением качества зерна, что в результате ускорит процесс сушки. Кроме того, с помощью данной зерносушилки возможно одновременно очищать зерновой ворох от легких примесей.

-

2. Принятый механизм переноса мелких частиц в псевдоожиженном слое позволяет сделать следующие выводы:

-

- в псевдоожиженном слое при заданной скорости воздушного потока степень уноса будет пропорциональна концентрации мелких частиц в слое;

-

- при определенных предельно низких значениях концентрации мелких частиц, полного выноса их из рабочей камеры достигнуть нельзя независимо от применяемых скоростей воздуха.

-

3. Максимальный процент выноса сорных примесей соответствует значениям диаметра решетки, расположенным в интервале от 2,4 до 2,6 мм при отношении высоты к диаметру зернового слоя равном 1,5.

Список литературы Основные факторы, влияющие на унос в псевдоожиженных слоях

- Волженцев А.В. Энергосберегающая сушка зерна // В сборнике: Энергообеспечение и строительство. Сборник материалов III Международной выставки-Интернет-конференции. Памяти профессора В.Г. Васильева (к 60-летию со дня рождения). 2009. С. 31-34. EDN: WXYXCF

- Коношин И.В., Волженцев А.В., Башкирев А.П. Оптимальные параметры сушилки кипящего слоя // Вестник Курской государственной сельскохозяйственной академии. 2018. № 8. С. 211-214. EDN: YSQBBZ

- Ресурсосберегающие технологии и оборудование в растениеводстве: Учебное пособие / Р.А. Булавинцев, А.В. Волженцев, А.М. Полохин [и др.]. Орел, 2021. 158 с. EDN: OOQNNA

- Калашникова Н.В., Волженцев А.В. Оптимальные конструктивные параметры сушилок с псевдоожижением зернового материала // Механизация и электрификация сельского хозяйства. 2009. №3. С. 6-7. EDN: KPYDNT

- Проектирование зерносушилок с псевдоожиженным зерновым слоем / Ю.А. Кузнецов, И.Н. Кравченко, А.В. Сиротов [и др.] // Сельский механизатор. 2018. №5. С. 22-23. EDN: UWPJLW

- Машины для послеуборочной обработки зерна: Практикум / Н.В. Калашникова, Р.А. Булавинцев, А.В. Волженцев [и др.]. Орел, 2017. 137 с. EDN: YMXYWF

- Калашникова Н.В., Волженцев А.В. Сушка зерна пшеницы в псевдоожиженном слое // Монография Орел, 2013. 190 с. EDN: VNCNUZ

- Калашникова Н.В., Волженцев А.В. Обоснование параметров газораспределительных решет в зерносушилках с псевдоожиженным слоем // Механизация и электрификация сельского хозяйства. 2009. №8. С. 4-6. EDN: KYZBRR

- Grounding of construction parameters of pseudofluidized layer dryer working chamber / Yu.A. Kuznetsov, A.V. Volzhentsev, A.V. Kolomeichenko [and others] // INMATEH - Agricultural Engineering. 2017. Т. 52. № 2. С. 33-38. EDN: ZEHYUT

- Kuznetsov Yu.A., Volzhentsev A.V., Kalashnikova L.V. Fluidization quality determination method in dryers with pseudofluidized grain layer // Poljoprivrednatehnika. 2017. Т. 42. № 4. С. 1-8.