Основные направления исследований ИЦ ТМК при разработке технологий и оборудования для производства бесшовных труб

Автор: Корсаков А.А., Яковлева К.Ю., Черных И.Н., Залавин Я.Е., Михалкин Д.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.24, 2024 года.

Бесплатный доступ

В статье представлен краткий обзор достижений и результатов исследований отдела бесшовных труб ИЦ ТМК в области обработки металлов давлением по следующим основным направлениям: винтовая прокатка, продольная прокатка, волочение и прессование. Также показано, что, согласно современным тенденциям, на различных этапах работы проводится компьютерное конечно-элементное моделирование и цифровизация данных процессов. Большинство научных разработок внедряется в действующее и перспективное производство на российских трубопрокатных предприятиях, что позволяет повысить конкурентное преимущество отечественной трубной продукции, осваивать новые виды продукции и повышать технологический суверенитет страны.

Исследовательский центр тмк, обработка металлов давлением, бесшовная труба, винтовая прокатка, продольная прокатка, волочение, прессование, компьютерное моделирование, горячая прокатка, холодная прокатка

Короткий адрес: https://sciup.org/147246020

IDR: 147246020 | УДК: 621.774.353 | DOI: 10.14529/met240305

Текст научной статьи Основные направления исследований ИЦ ТМК при разработке технологий и оборудования для производства бесшовных труб

Существование современной промышленности немыслимо без использования стальных бесшовных труб различного назначения. На первый взгляд может показаться, что бесшовная труба – это достаточно простое изделие, представляющее собой полый цилиндр. Подтверждается это тем, что современная бесшовная труба изобретена более 100 лет назад, когда немецкие инженеры братья Макс и Рейнхард Маннесман в 1885 г. прокатали сплошную цилиндрическую заготовку между двумя косо расположенными друг относительно друга и вращающимися в одну сторону валками и обнаружили, что в центральной зоне заготовки образуется сквозное отверстие. Данное явление получило название эффект Маннесмана и легло в основу процесса винтовой прошивки сплошных заготовок в полые гильзы. Благодаря этому изобретению стал возможен массовый выпуск стальных бесшовных труб. Данный процесс настолько впечатлил Томаса Эдисона (изобретателя фонографа, лампы накаливания и многого другого), что он назвал бесшовную трубу братьев Маннесман самым удивительным изобретением XIX века [1].

Переходя от исторических фактов к современным научно-теоретическим аспектам, можно утверждать, что на самом деле бесшовная труба – это сложный высокотехнологичный продукт, для производства которого применяется множество различных процессов обработки металлов давлением (ОМД). В настоящее время бесшовные трубы производят из множества различных марок сталей и сплавов с учетом их реологических свойств и особенностей деформации как в горячем, так и в холодном состоянии. Для изучения и развития процессов производства бесшовных труб создаются различные направления в науке [2, 3] и целые научно-исследовательские институты.

Так, в 1961 г. основан Уральский научноисследовательский институт трубной промышленности (УралНИТИ), который в 2001 г. был переименован в Российский научноисследовательский институт трубной промышленности (РосНИТИ) и далее, в 2020 г., в Русский научно-исследовательский институт трубной промышленности (РусНИТИ) уже в составе Трубной металлургической компании [4].

В начале 2023 г. научный кластер РусНИТИ поэтапно выведен в обособленное подразделение в г. Челябинске Исследовательского центра ТМК (участника проекта «Сколково»), в котором отдел бесшовных труб продолжил заниматься вопросами разработки и совершенствования технологий и оборудования для производства бесшовных труб в рамках выполнения научно-исследовательских и опытно-конструкторских работ.

По направлению бесшовных труб в Исследовательском центре ТМК выделено четыре лаборатории (винтовой прокатки, продольной прокатки, волочения и прессования, моделирования технологических процессов) и участок экспериментальных исследований процессов ОМД. Все подразделения работают в тесном взаимодействии между собой и с основными трубопрокатными предприятиями Российской Федерации, а область их научных исследований достаточно обширна.

Лаборатория винтовой прокатки занимается процессами прокатки как в двухвалковых (прошивных и риллинг-станах), так и трехвалковых (обжимных, раскатных и риллинг-) станах винтовой прокатки.

Основные цели: повышение эффективности производства бесшовных труб за счет совершенствования технологий винтовой прокатки и сокращение расхода металла путем повышения точности и качества продукции. Для достижения поставленных целей решаются следующие основные задачи:

-

– разработка рациональных схем и режимов деформации;

-

– повышение стойкости рабочего инструмента;

-

– снижение энергосиловых параметров при винтовой прокатке;

-

– разработка цифровых помощников для станов винтовой прокатки;

-

– освоение производства новых видов бесшовных труб.

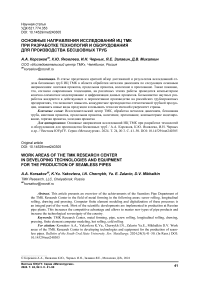

Наиболее значимые исследования последних лет были посвящены снижению энергосиловых параметров при обжатии заготовок из нержавеющих марок стали на трехвалковых станах винтовой прокатки, в ходе которых была определена зависимость токовых нагрузок на привод стана от изменения различных технологических параметров процессов прокатки (рис. 1) [5, 6].

Также разработана технология получения гильз для промежуточных калибров непрерывного стана FQM, которая позволила повысить эффективность использования дорогостоящих длинномерных оправок [7].

0,0 2,0 4,0 6,0 8,0 10,0 12,0 14,0 16,0

Снижение токовой нагрузки, %

-

■ Вариант калибровки валков № 1 ■ Вариант калибровки валков № 2

Рис. 1. Зависимость токовых нагрузок на привод трехвалкового стана винтовой прокатки при обжатии заготовок от изменения различных технологических параметров процессов прокатки на условную единицу

-

Fig. 1. Loading of the motor of a three-roll screw rolling mill during rolling of a billet with changes in various process parameters

З а в е рш е на с е ри я раб от н а п рош и в н ых ста н а х р а зли чн ых тру б о п рок а тн ых а г ре г а тов (Т ПА ) , в к а ж д ой и з к ото рых б ы ло достигнуто п ов ыше н и е ка че с тв а и точн ос ти ги льз и тру б [8–10].

В облас ти п ов ыше н и я с то й к ос ти р а б очего и н с тру ме н та н а и боле е з н а чи мые ре зу льта ты, д о стиг нут ые л а бо рат ори ей винто во й п р окатки, – это пов ы ш ен ие с т о й к ос ти оп равок про ши вн ы х с та нов от 3 д о 5 ра з п ри п р ош и в ке за г от ов ок из тру д н оде ф орм и ру е мых марок сталей [11–13].

Основная деятельность л а бора то рии п р одольной прокатки ка са е т с я те хн ологи и гор я ч е й ра с ка тк и ги л ьз в ли н и и Т ПА с и с п ольз о в ани е м оп равочн ых ст анов ра зли чн ого ти п а: н епрерыв н ых , а в том атич е ск и х (в том чи с л е станов- т ан д е м) и п и ли гримов ых.

Одно из основных напр ав л е н и й и сс ле до в ани й л а б ор а тори и с в язано с ра зр а б от к ой к а л и б ров ок в алк ов и с и с т ем к а ли бров д ля д в у х- и тре хв а лк овых н е п р е ры в н ых с та н ов с ц ель ю р е ш е н и я ра зли чн ых за да ч, в ча с тнос ти : повышения эф фек т и в н ос ти и с п ол ьзован ия п арк а диаметров оправок, улучшения к ачества труб, освоения нов ого сорта мен та [ 14 ] .

Актуальные исследования касаются дорогостоящих оправок непрерывных станов продольной прокатки и проводятся с целью увеличения срока их службы, сокращения парка диаметров оправок и улучшения качества труб [15]. Новые решения в этой области ис- следований [16] в настоящее время применяются на всех основных станах с удерживаемой оправкой: МРМ, PQF и FQM.

Еще одним важным направлением исследований лаборатории является изучение трансформации дефектов наружной поверхности исходных заготовок, которые позволяют определить причины и место возникновения дефектов в линии ТПА и разработать рекомендации по способам их устранения. Завершен цикл исследований для технологии ТПА-80 с непрерывным раскатным станом и ТПА-140 со станом-тандем [17, 18].

Обеспечение точности геометрических параметров и стабильности качества труб, получаемых по существующей технологии, а также при апробации новых технических решений невозможно без высокой конструктивной точности оборудования. По данному направлению специалистами лаборатории продольной прокатки разработаны новые методы осевой настройки и контроля технологической оси непрерывных станов, также нашедшие применение в заводских условиях [19, 20].

Лаборатория волочения и прессования совершенствует процессы как горячей деформации труб и трубных полуфабрикатов (прессование, ковка, штамповка, высадка), так и холодной деформации (волочение, прокатка на станах ХПТ и ХПТР).

Основным направлением деятельности является научно-технологическое сопровож-

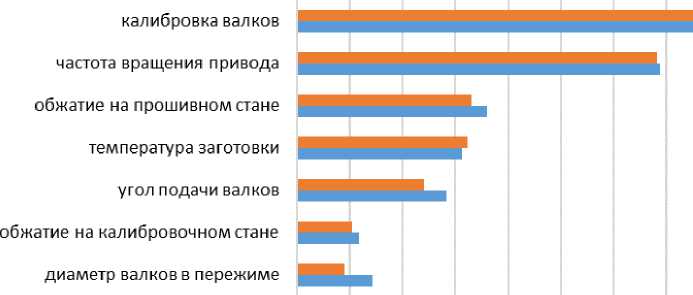

Рис. 2. Моделирование процессов прошивки на двухвалковом стане винтовой прокатки и на прессе, редуцирования на многоклетьевом стане продольной прокатки

Fig. 2. Computer simulation of piercing on a two-roll screw rolling mill;

piercing on a press; rolling on a reducing mill

дение производства новых видов трубной продукции – горяче- и холоднодеформиро-ванных труб из специальных сталей и сплавов, применяемых в атомно-энергетическом комплексе РФ.

Примерами новых решений в направлении совершенствования процесса прессования труб являются следующие работы: внедрение режимов прессовой прошивки с целью минимизации дефектообразования [21], исследование условий эксплуатации прессового инструмента [22], разработка методики контроля параметров оребрения труб с внутренним винтовым оребрением [23].

Разработаны и внедрены решения, позволяющие снизить разностенность горячештампованных изделий и сократить РКМ при их производстве [24], завершаются работы по внедрению эффективных систем охлаждения штампового оборудования.

Определенной синергии межзаводской кооперации требуют задачи импортозамеще-ния в технологии производства холодноде-формированных труб. Так, с 2015 г. успешно ведется работа по совершенствованию режимов холодной прокатки труб из хромоникелевого сплава ТМК-С: с высокой корреляцией определены зависимости влияния химического состава, тонкостенности трубы, геометрических параметров очага деформации на уровень упрочнения данного сплава [25–27].

Лаборатория моделирования технологических процессов объединяет все направления исследований и обладает современными вычислительными комплексами и необходимым программным обеспечением для компьютерного моделирования различных процессов ОМД1 (рис. 2) при выполнении как собственных научно-исследовательских работ, так и совместных с другими лабораториями работ, а также решает другие аналитические задачи, требующие проведения сложных расчетов.

Моделирование технологических процессов позволяет существенно сократить затраты на освоение новых видов продукции и совершенствование существующих технологий производства бесшовных труб.

Профильным направлением деятельности лаборатории является безоправочная непрерывная прокатка труб в калибровочных и редукционных станах, применяемых в нефтегазовом секторе и машиностроении [28–30].

Важным направлением деятельности отдела бесшовных труб является такое совре- менное направление, как цифровизация различных процессов ОМД с разработкой математических моделей и созданием собственных цифровых помощников различного уровня и программных продуктов [31–35].

Отдел также располагает уникальной лабораторно-технической базой для реализации физического моделирования изучаемых процессов [36, 37], которая включает три прокатных стана: двух- и трехвалковые станы винтовой прокатки и универсальный стан продольной прокатки, а также гидравлический пресс, вальцовочную машину, экспериментальную волочильную установку и комплекс специальной технологической оснастки, позволяющей при необходимости реализовать другие исследуемые процессы ОМД.

Подводя итог представленного в настоящей статье краткого обзора достижений и исследований отдела бесшовных труб ИЦ ТМК, стоит отметить, что большинство сотрудников и руководителей отдела являются выпу- скниками и/или аспирантами кафедры «Процессы и машины обработки металлов давлением» (ранее «Обработка металлов давлением») Южно-Уральского государственного университета, многие защитили на ней свои кандидатские диссертации. Поэтому все мы являемся последователями Уральской научной школы обработки металлов давлением, основы которой были заложены преподавателями нашей кафедры, и гордо несем звание металлургов-трубников, которое стремимся передать юному поколению.

От всего коллектива отдела бесшовных труб ИЦ ТМК поздравляем с юбилейной датой – 70-летием со дня основания – родную кафедру, желаем ей оставаться носителем уникальных знаний и лучших практик в прокатной отрасли, играя важнейшую роль в обеспечении российских предприятий высококвалифицированными кадрами.

Желаем коллегам продолжать задавать высокие стандарты высшей школы, успехов, творческой энергии и новых достижений!

Список литературы Основные направления исследований ИЦ ТМК при разработке технологий и оборудования для производства бесшовных труб

- Основы металловедения и технологии производства труб из коррозионно-стойких сталей / Д.А. Пумпянский, И.Ю. Пышминцев, А.В. Выдрин и др. – М.: Металлургиздат, 2023. 682 с.

- Космацкий Я.И. Создание энерго- и металлосберегающих технологий и оборудования для производства гладкостенных и профильных горячепрессованных труб: автореф. дис. … д-ра техн. наук. Москва, 2021. 32 с.

- Красиков А.В. Теоретические основы новой технологии прокатки товарных труб специального назначения из коррозионно-стойких марок стали на агрегатах с непрерывными станами с контролируемо-перемещаемой оправкой: автореф. дис. … д-ра техн. наук. Челябинск, 2024. 38 с.

- НИТИ времени: Институту трубной промышленности – 60 лет / ред. коллегия: И.Ю. Пышминцев и др. Екатеринбург: Станционный смотритель, 2021. 446 с.

- Разработка калибровки валков трехвалкового раскатного стана Асселя, обеспечивающей уменьшение нагрузок на привод при обжатии заготовок / Д.В. Михалкин, А.А. Корсаков, Е.В. Алютина и др. // Труды XXIII Международной научно-практической конференции «Трубы-2018». Сборник докладов / под ред. И.Ю. Пышминцева. Челябинск: ОАО «РосНИТИ», 2018. Ч. II. С. 63–69.

- Разработка и реализация технологии обжатия НЛЗ из нержавеющей марки стали аустенитного класса в стане Ассела / А.А. Корсаков, Д.В. Михалкин, А.Г. Ульянов, В.В. Байков // Труды XXIV Международной научно-практической конференции «Трубы-2021». Сборник докладов / под ред. И.Ю. Пышминцева. Челябинск: АО «РусНИТИ», 2021. Ч. II. С. 5–10.

- Разработка технологии получения гильз для промежуточных калибров непрерывного стана FQM в рамках работы по повышению эффективности использования удерживаемых оправок / Я.А. Чемаева, А.А. Корсаков, Д.В. Михалкин и др. // Труды XXV Международной научно-практической конференции «Трубы-2023». Сборник докладов / под ред. И.Ю. Пышминцева. Челябинск: АО «РусНИТИ», 2023. Ч. II. С. 1–5.

- Разработка мероприятий по снижению дефектов внутренней поверхности труб нефтяного сортамента / А.А. Корсаков, Д.В. Михалкин, Е.В. Алютина и др. // Труды XII Конгресса прокатчиков (том I). Сборник статей / под ред. С.А. Спирина, Т.Н. Думчевой. М.: Грин Принт, 2019. С. 102–107.

- Совершенствование технологии прошивки с целью повышения качества и точности производимых труб / А.А. Корсаков, Д.В. Михалкин, Я.А. Кирилова и др. // Труды XXIV Международной научно-практической конференции «Трубы-2021». Сборник докладов / под ред. И.Ю. Пышминцева. Челябинск: АО «РусНИТИ», 2021. Ч. II. С. 11–14.

- Разработка мероприятий на прошивном стане для повышения качества и точности труб, производимых на ТПА с автоматическим станом / Д.А. Балакин, А.А. Корсаков, Д.В. Михалкин и др. // Труды XXV Международной научно-практической конференции «Трубы-2023». Сборник докладов / под ред. И.Ю. Пышминцева. Челябинск: АО «РусНИТИ», 2023. Ч. II. С. 23–26.

- Повышение стойкости оправок прошивного стана при производстве бесшовных труб из нержавеющей стали мартенситного класса марки типа 13Сr в линии ТПА 159-426 АО ВТЗ / И.И. Лубе, Н.В. Трутнев, С.В. Тумашев и др. // Черная металлургия. Бюллетень научно-технической и экономической информации. 2020. Т. 76, № 12. С. 1259–1264. DOI: 10.32339/0135-5910-2020-12-1259-1264

- Исследование износостойкости оправок при прошивке заготовок из стали 20Х13 / А.А. Корсаков, Д.В. Михалкин, А.В. Красиков и др. // Прокатное производство. Приложение к журналу «Технология металлов». 2023. № 21. С. 1–8. DOI: 10.31044/1684-2499-2023-0-21-1-8

- Патент 28071155 Российская Федерация, МПК B21B 25/00. Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали / Н.В. Трутнев, С.В. Тумашев, А.В. Красиков и др. Опубл. 09.11.2023, Бюл. № 31.

- Совершенствование технологии прокатки труб на непрерывном раскатном стане с удерживаемой оправкой / Д.О. Струин, А.В. Выдрин, В.Г. Шеркунов и др. // Вестник ЮУрГУ. Серия «Металлургия». 2018. Т. 18, № 2. С. 72–80. DOI: 10.14529/met180209

- Рациональное использование оправок раскатного стана / И.Н. Черных, А.Г. Ульянов, К.В. Трубников, А.В. Мальцев // Металлург. 2023. № 11. С. 114–117. DOI: 10.52351/00260827_2023_11_114

- Патент RU 2707052 C1. Способ непрерывной прокатки труб и оправочный узел для его осуществления / А.А. Клачков, И.Ю. Пышминцев, А.В. Выдрин и др. № 2018134751; заявл. 10.05.2017; опубл. 21.11.2019.

- Изучение трансформации дефектов поверхности при производстве труб в условиях ТПА-80 / И.Н. Черных, В.Л. Устьянцев, М.А. Литвинов, И.Н. Кривоногов // Вестник ЮУрГУ. Серия «Металлургия». 2019. Т. 19, № 4. С. 27–36. DOI: 10.14529/met190404

- Комплексное исследование механизмов трансформации дефектов поверхности при прокатке труб в линии ТПА-140 / И.Н. Черных, Е.А. Гейм, И.Н. Кривоногов и др. // Сталь. 2022. № 7. С. 19–22.

- Новое в контроле настройки оси прокатки непрерывного трубопрокатного стана / И.Н. Черных, Д.В. Лоханов, А.В. Никитин и др. // Черная металлургия. Бюллетень научно- технической и экономической информации. 2016. № 4 (1396). С. 56–60.

- Совершенствование осевой настройки оборудования стана FQM на основе бесконтактных измерительных 3D-систем / О.А. Панасенко, Е.А. Шкуратов, О.И. Белов и др. // Металлург. 2019. № 7. С. 26–29.

- Исследование процесса прессовой прошивки заготовок и разработка технологических мероприятий по снижению дефектообразования в зоне срыва выпрессовки / Н.В. Фокин, Я.И. Космацкий, А.С. Тумашев, В.В. Байков // Черные металлы. 2023. № 12. С. 76–82.

- Borisov M.V. Examining the durability of press tooling made of novel materials // Magnitogorsk Rolling Practice 2023: Proceedings of the VII International Youth Scientific and Technical Conference, Magnitogorsk, 30 мая – 03 июня 2023 года. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова, 2023. С. 15–16.

- Пересмотр технических требований к горячедеформированным трубам с внутренним винтовым оребрением / Б.В. Баричко, Н.В. Фокин, М.В. Борисов и др. // Сталь. 2024. № 6. С. 23–26.

- Zakharov S.E. Enhanced accuracy of tool joint billets as a result of stamping process optimization // Magnitogorsk Rolling Practice 2023: Proceedings of the VII International Youth Scientific and Technical Conference, Magnitogorsk, 30 мая – 03 июня 2023 года. Магнитогорск: Магнитогорский государственный технический университет им. Г.И. Носова, 2023. С. 125–126.

- Патент 2620420 РФ, МПК B21 B 21/00, B 22 C 38/38. МПК B 21 В 21/00, В 22 С 38/38. Способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромоникелевого сплава / И.Ю. Пышминцев, А.К. Беломестнов, Я.И. Космацкий и др. № 2016102465; заявл. 19.01.2016; опубл. 25.05.2017, Бюл. № 15. 6 с.

- Результаты исследования свойств и режимов изготовления труб из сплава ТМК-С / К.Ю. Яковлева, Н.В. Фокин, Б.В Баричко. Я.И. Космацкий // Черные металлы. 2021. № 12. С. 62–67. DOI: 10.17580/chm.2021.12.11

- Совершенствование технологии производства насосно-компрессорных труб из сплава «ТМК-С» / Н.В. Фокин, Я.И. Космацкий, Б.В. Баричко, А.В. Красиков // Труды XXIII Международной научно-практической конференции «Трубы-2018». Сборник докладов / под ред. И.Ю. Пышминцева. Челябинск: ОАО «РосНИТИ», 2018. Ч. II. С. 121–124.

- Investigation of forming of end parts in pipe tension reduction using QForm program / D.A. Akhmerov, A.V. Vydrin, E.V. Khramkov, D.Yu. Zvonarev // CIS Iron and Steel Review. 2022. Vol. 24. P. 35–40. DOI: 10.17580/cisisr.2022.02.06

- Выдрин А.В., Храмков Е.В., Буняшин М.В. Энергетический баланс процесса прокатки труб нефтяного сортамента на редукционном стане // Металлург. 2016. №. 1. С. 21–25.

- Выдрин А.В., Храмков Е.В., Буняшин М.В. Кинематика очага деформации при безоправочной прокатке труб нефтяного сортамента // Вестник ЮУрГУ. Серия «Металлургия». 2016. Т. 16, № 1. С. 91–97. DOI: 10.14529/met160113

- Свидетельство о государственной регистрации программы для ЭВМ № 2020617889 Российская Федерация. Reduction Motor Load / А.А. Корсаков, Д.В. Михалкин, Н.А. Заварцев и др. Дата регистрации: 15.07.2020 г.

- Свидетельство о государственной регистрации программы для ЭВМ № 2020663207 Российская Федерация. Korx3 / А.А. Корсаков, Д.В. Михалкин, Н.А. Заварцев и др. Дата регистрации: 23.10.2020 г.

- Свидетельство о государственной регистрации программы для ЭВМ № 2023616835 Российская Федерация. Программа для расчета технологических и энергосиловых параметров процесса производства труб большого диаметра (ТЭСЦ Технолог) / Я.Е. Залавин, П.П. Титаренко, С.В. Пешеховский. № 2023614939. Дата регистрации: 03.04.2023 г.

- Свидетельство о государственной регистрации программы для ЭВМ № 2020662611 Российская Федерация. Программа для расчета геометрических параметров труб при моделировании в среде QForm / Д.Ю. Звонарев, М.А. Павлова, Д.А. Ахмеров, М.А. Зинченко. Дата регистрации: 16.10.2020 г.

- Свидетельство о государственной регистрации программы для ЭВМ № 2021663399 Российская Федерация. Программа для расчета и анализа технологических параметров процесса прокатки на основе физико-математических моделей / Е.А. Шкуратов, Е.В. Храмков, Д.С. Трунин и др. Дата регистрации: 16.08.2021 г.

- Применение физического моделирования при исследовании процессов изготовления труб / Я.И. Космацкий, Н.В. Фокин, К.Ю. Яковлева и др. // Черная металлургия. Бюллетень научно-технической и экономической информации. 2021. Т. 77, № 3. С. 320–326. DOI: 10.32339/0135-5910-2021-3-320-326

- Создание комплекса оборудования для исследования и моделирования процессов деформации труб / И.Ю. Пышминцев, А.В. Выдрин, Б.В. Баричко и др. // Труды ХVII Международной научно-практической конференции «Трубы-2009». Сборник докладов. Челябинск: ОАО «РосНИТИ», 2009. С. 328–331.