Основные принципы построения автоматизированных систем управления технологическими режимами формования крупногабаритных конструкций из полимерных конструкционных материалов на выклеечных оснастках и в многосекционных печах

Автор: Бурхан Олег Леонидович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

Изложены основные принципы построения многоканальных автоматизированных систем управления режимами формования крупногабаритных конструкций из полимерных композиционных материалов на обогреваемых выклеечных оснастках, приводится пример применения многоканальных систем для многосекционных печей, показано преимущество многоканальных систем управления для нагрева в многозонных печах.

Полимерный композиционный материал, крупногабаритная конструкция, многоканальная автоматизированная система управления, температурное поле, многосекционная печь

Короткий адрес: https://sciup.org/148203546

IDR: 148203546 | УДК: 678.01:620.179

Текст научной статьи Основные принципы построения автоматизированных систем управления технологическими режимами формования крупногабаритных конструкций из полимерных конструкционных материалов на выклеечных оснастках и в многосекционных печах

Повышение требований к качеству конструкций [1-3] из полимерных композиционных материалов (ПКМ), увеличение их производства должно быть тесно связано со снижением энергозатрат и повышением точности параметров технологических процессов (ТП) при изготовлении конструктивных элементов из ПКМ различного назначения [4-6]. При этом, прежде всего, становится актуальной автоматизация ТП. Применение многоканальных автоматизированных систем для термического формования при изготовлении конструктивных элементов из ПКМ является значительным шагом вперёд по сравнению с применением одноканальных систем того же назначения. Как уже отмечалось [7-10], многоканальные системы с независимыми температурными и вакуумными каналами позволяют управлять нагревом и вакуумом нескольких обогреваемых выклеечных оснасток со встроенными нагревателями одновременно (рис. 1) или же производить позонный нагрев одной или нескольких обогреваемых оснасток, что даёт возможность выравнивать температурные поля по поверхности оснасток и при этом значительно снижать энергопотребление при формовании крупногабаритных конструктивных элементов из ПКМ.

Управление динамическими параметрами температурных полей и вакуума на обогреваемых оснастках (ОО) при формовании изделий из ПКМ представляет значительный практический интерес, прежде всего, для прогнозирования и управления качества конструкций при формовании, повышение выхода годных изделий, что особенно важно при удорожании стоимости исходных

материалов [11-17]. При этом возникает необходимость повышения точности измерения температуры и вакуума [4, 10, 12, 13].

Рис. 1. Восьмиканальная система управления нагревом нескольких обогреваемых выклеечных оснасток одновременно:

1 – шкаф системы управления; 2 – обогреваемые выкле-ечные оснастки крыла самолёта

Первостепенное значение приобретает ведение непрерывного контроля степени отверждения ПКМ формуемых конструкций, особенно на стадии отработки технологии формования с применением новых связующих и проведение оперативных лабораторных исследований свойств ПКМ готовых конструкций [6, 10, 13, 14]. Не менее эффективным является применения многоканальных систем управления для нагрева многосекционных печей для формования крупногабаритных конструкций из ПКМ (рис. 2). Здесь также появляется возможность, как управления температурой и вакуумом в отдельной изолированной секции печи, так и возможность позонного нагрева при объединении секций. Во втором случае выравнивается температура во всём объёме печи и достигается регламентированный градиент температур ±5ºС как по поверхности так и по толщине материала формуемой конструкции.

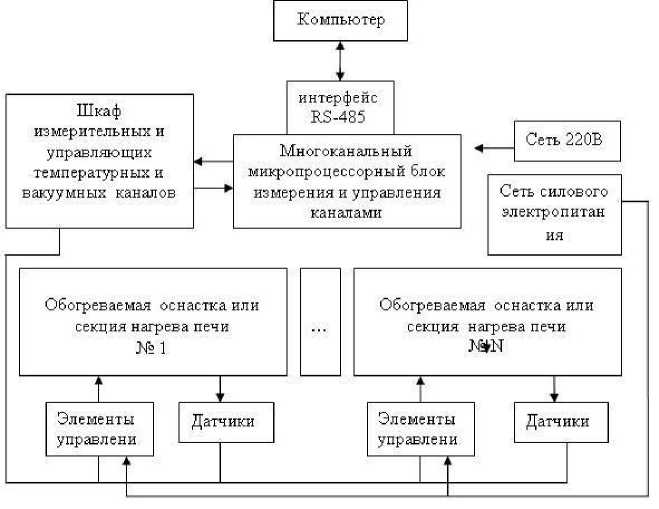

Структурная схема одного из вариантов многоканальной автоматизированной системы управления (МАСУ) совместно со средствами формования конструктивных элементов из ПКМ для ОО или многосекционных печей приведена на рис. 3.

Рис. 2. Восьмиканальная система управления нагревом в печах:

1 – печь с позонным нагревом; 2 – шкаф управления МАСУ; 3 – шкаф силового электропитания МАСУ

Рис. 3. Структурная схема многоканальной автоматизированной системы управления формованием конструктивных элементов из ПКМ

Наиболее надёжным и практически реализуемым является контактный метод измерения температурных полей и вакуума с помощью оптимального количества температурных датчиков (ТД) и датчиков вакуума (ДВ), размещаемых на поверхности формуемых конструкций под вакуумным мешком. Кроме этого дополнительно для контроля степени отверждения могут быть введены в систему датчики неразрушающего ультразвукового контроля [13] или измерения диэлектрических параметров ПКМ в процессе формования. Датчики сопрягаются с компьютером МАСУ через специальные средства преобразования аналоговой измерительной информации в цифровую, входящие в состав измерительно-управляющего и микропроцессорного блоков. К этим же блокам подключаются элементы управления нагревателями и вакуумными клапанами, обеспечивающими формирование в реальном масштабе времени температурного и вакуумного полей по заданной программе.

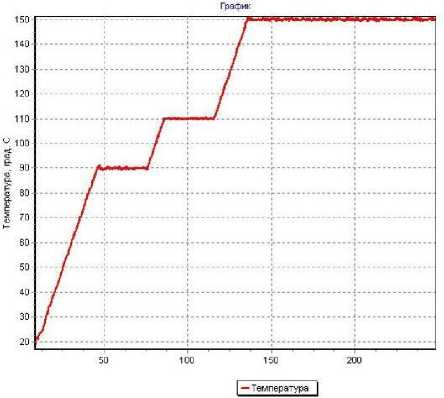

Сложность и соответственно стоимость подобных технологических МАСУ обуславливается, как известно, количеством первичных датчиков, скоростью протекания управляемых технологических процессов и предполагаемым набором сервисных функций. В случае управления параметрами ОО небольшой площади (≈1м2), кривизны первого порядка чаще всего достаточно установить не более трех-пяти ТД и одного ДВ ТД. При этом датчики устанавливаются в центре ОО и по краям для измерения продольного по площади ОО градиента и под формуемой конструкцией для измерения поперечного градиента температур. Датчик ДВ располагается в дальнем от патрубка вакуумной вытяжки углу ОО для получения заданного равномерного вакуума по всей площади изделия. Если необходимо управление режимами нагрева ОО большей площади и более высокого порядка кривизны конструкции, то в этом случае желательно применение позонного нагрева для обогреваемых изнутри ОО. Зонный нагрев с независимым управлением отдельно каждой зоной позволяет, как отмечалось выше, выравнивать температурное поле и уменьшать продольный градиент температур до регламентируемого ±5ºС, что создает условия для формирования равномерной структуры конструкции и соответственно повышения её качества. Этому же способствует и равномерность распределения величины вакуума по всей площади формуемого изделия. Задача МАСУ сводится лишь к управлению в реальном масштабе времени температурными полями при заданной скорости нагрева и набора вакуума. Для контроля вакуума необходимо также равномерное распределение датчиков по краям вакуумного мешка на расстоянии друг от друга не более 2-2,5 м. При измерении динамического температурного поля необходимо определение оптимальной погрешности при аппроксимации функции нагрева v (t) (рис. 4).

Следующей по значимости задачей при проектировании МАСУ является определение наибольшей скорости циклического измерения и управления нагревом и набора вакуума. Для получения требуемой скорости нагрева необходим выбор соответствующих по быстродействию электронных средств МАСУ [18], определяющихся частотой коммутации каналов и мощностью зонных нагревателей. Инерционность работы вакуумной системы зависит от скорости откачки, которая в свою очередь зависит от мощности вакуумного насоса, количества установленных под вакуумным мешком вакуумных трубок, площади сечения раструбов вакуумных клапанов и т.д.

Рис. 4. График функции нагрева ОО или секций в печах при формовании конструктивных элементов из ПКМ

Далее становится возможным определение погрешности каналов управления при аппроксимации функции нагрева v (t) в местах перелома, задаваемого оператором графика нагрева [18], так как здесь наибольшим образом проявляется инерционность МАСУ по управлению температурой. Суммарное время таких переходных процессов составляет 10%-40% от общего времени протекания ТП. Измерительная часть системы функционирует в сканирующем режиме опроса датчиков температуры и вакуума. Выделение дискретных значений температуры по каждому каналу производится обычно через равные интервалы времени дискретизации измерения, которые определяются приближающей функцией. Если применить многочлен Лагранжа [18], можно определить интервал дискретизации для многочлена первой степени, который является критерием при выборе средств и организации программного обеспечения МАСУ по быстродействию:

д t < 7 ^

8 A max| / ф

где 8 A max - модуль максимальной относительной заданной погрешности; ф - вторая производная от V (t).

При измерении динамического температурного поля погрешность канала можно представить в виде погрешностей:

8а = 8тд + £Апп + 8 а + 8н

где е-щ - относительная погрешность ТД; е АПП -относительная погрешность аппаратно-программного преобразования МАСУ; е А - относительная погрешность при аппроксимации функции; е н -относительная погрешность нагревателя.

Практически е Тд + е АПП + е Н ~0,006. Абсолютная погрешность по управлению не должна превышать ±3°С при Тово=120°С. Отсюда вытекает, что

8 А max

= 8 ^ max + 8

— < 8 тд + 8 апп + 8 н ) = °’03

Процесс нагрева в точках перелома графика может быть в приближенном виде представлен логарифмической зависимостью. Передаточную функцию можно представить в виде [14]:

ф ( t ) = ф н l”< Sa t C )

где ф н - функция температуры ОО при подходе к точке перелома графика нагрева; S - площадь единицы поверхности ОО; а , - коэффициент теплопередачи формы; М - масса материала формуемого изделия по пощади S ; С - удельная теплоемкость материала изделия.

Вторая производная от ф по времени равна II - 2

ф =-фн

Список литературы Основные принципы построения автоматизированных систем управления технологическими режимами формования крупногабаритных конструкций из полимерных конструкционных материалов на выклеечных оснастках и в многосекционных печах

- Каблов, Е.Н. Стратегические направления материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии. 2012. №S. С. 7-17.

- Каблов, Е.Н. Материалы для изделия «Буран» -инновационные решения формирования шестого технологического уклада//Авиационные материалы и технологии. 2013. №S1. С. 3-9.

- Каблов, Е.Н. Перспективы использования углеродсодержащих наночастиц в связующих для полимерных композиционных материалов/Е.Н. Каблов, С.В. Кондрашов, Г.Ю. Юрков//Российские нанотехнологии. 2013. Т. 8, №3-4. С. 24-42.

- Постнов, В.И. Способы повышения точности измерительных каналов управляющей системы обогреваемых оснасток/В.И. Постнов, О.Л. Бурхан, В.И. Петухов//Сб. статей «Инновации в машиностроении». -Пенза, 2008. С. 73-76.

- Власенко, Ф.С. Применение полимерных композиционных материалов в строительных конструкциях/Ф.С. Власенко, А.Е. Раскутин//Труды ВИАМ. 2013. №8. Ст. 03 (viam-works.ru).

- Бурхан, О.Л. Технологический контроль обязателен//Индустрия. 2010. №26-27. С. 3.

- Постнов, В.И. Особенности управления электрическими нагрузками повышенной мощности в выклеечных оснастках/В.И. Постнов, О.Л. Бурхан, В.И. Петухов//В сб. статей «Проблемы машиностроения и технологии материалов на рубеже веков». -Пенза, 2008. Ч. 1. С. 206-208.

- Бурхан, О.Л. Компьютер оптимизирует параметры//Индустрия. 2005. №29. С. 2.

- Постнов, В.И. Методы повышения качества композитных обогреваемых выклеечных оснасток/В.И. Постнов, О.Л. Бурхан, В.И. Петухов//В сб. статей «Инновации в машиностроении». -Пенза, 2008. С. 76-78.

- Постнов, В.И. Автоматизированный метод измерение и управления технологическими параметрами формования изделий из ПКМ/В.И. Постнов, О.Л. Бурхан, В.И. Петухов//В сб. статей «Инновации в машиностроении». -Пенза, 2007. С. 202-204.

- Хрульков, А.В. Исследования и разработка автоклавных и безавтоклавных технологий формования ПКМ/А.В. Хрульков, М.И. Душин, Ю.О. Попов, Д.И. Коган//Авиационные материалы и технологии. 2012. №S. С. 292-301.

- Фрер, Ф. Введение в электронную технику регулирования/Ф. Фрер, Ф. Орттенбургер. -М.: Энергия, 1973. С. 157.

- Никитин, К.Е. Лабораторная установка для исследования и отработки режимов формования ИПФ2003 полимерных композиционных материалов ультразвуковым методом/К.Е. Никитин, О.Л. Бурхан, В.И. Постнов, В.И. Петухов//Заводская лаборатория. 2008. №4. С. 38-40.

- Деев, И.С. Исследование методом сканирующей электронной микроскопии деформации микрофазовой структуры полимерных матриц при механическом нагружении/И.С. Деев, Е.Н. Каблов, Л.П. Кобец, Л.В. Чурсова//Труды ВИАМ. 2014. №7. Ст.06 (viam-works.ru).

- Михайлин, Ю.А. Конструкционные полимерные композиционные материалы. -СПб.: Изд-во НОТ, 2010. С. 822.

- Стрельников, С.В. К вопросу о создании высокоэффективных технологий изготовления панелей интерьера в крупносерийном производстве/С.В. Стрельников, О.Б. Застрогина, Е.А. Вешкин, Н.И. Швец//Авиационные материалы и технологии. 2011. №4. С. 18-25.

- Постнов, В.И. Изготовление из МПКМ конструктивных элементов планера самолета и особенности их формообразования/В.И. Постнов, В.И. Петухов, И.А. Казаков и др.//Авиационные материалы и технологии. 2009. №3. С. 10-19.

- Цапенко, М.П. Измерительные информационные системы: структуры и алгоритмы, системотехническое проектирование. -М.: Энергоатомиздат. 1985. С. 326.