Основные пути создания пористых композиционных материалов

Автор: Кудрявцев Павел Геннадьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Международный опыт

Статья в выпуске: 5 т.12, 2020 года.

Бесплатный доступ

Настоящая работа посвящена обзору основных путей создания пористых композиционных материалов. Пористый материал представляет собой твердое тело, содержащее в своем объеме свободное пространство в виде полостей, каналов или пор, которые обусловливают наличие внутренней межфазной поверхности. Проведен анализ общих методов получения пористых материалов. Осаждение является одним из наиболее распространенных методов получения пористых материалов. Термическое разложение как метод применяется для получения оксидных пористых материалов путем термического разложения различных соединений. Гидротермальный синтез широко используется для получения цеолитов. Селективное растворение отдельных компонентов вещества с помощью химических реакций также является одним из эффективных методов создания или увеличения пористости. Выжигание горючей составляющей гидрогелей различных гидроксидов также используется для формирования пористости некоторых сорбционных материалов. В работе рассмотрены методы формования высокопористых огнеупорных материалов. Существуют два основных пути формования огнеупорных керамических изделий. Первый путь - прямое спекание дисперсий керамических волокон. Вторым методом является применение связующего, которое позволяет значительно снизить температуру процесса получения пористого продукта. Показаны возможности получения пористых нанокомпозитов на основе аэрогелей. Композитные материалы получают путем объединения двух различных материалов. В общем, создание композитов используется для того, чтобы использовать преимущества каждого типа материала и минимизировать их недостатки. Так, аэрогели являются хрупкими субстанциями. Но при введении в их структуру другого компонента можно увеличивать прочность материала. Такие материалы имеют желаемые оптические свойства, высокую площадь поверхности и низкую плотность, как у аэрогеля кремнезема. Проведен обзор методов получения пористых материалов с применением явления спинодального распада. Материалы, структура которых формируется в процессе микрофазового расслоения при полимеризации или поликонденсации, обладают высокой проницаемостью и достаточно большой удельной поверхностью. Существенным преимуществом таких материалов является высокая пористость, которая может достигать 80% и более.

Пористые композиционные материалы, объемная пористость, удельная поверхность, осаждение, термическое разложение, гидротермальный синтез, избирательное растворение, выжигание, полые микросферы, волокна, аэрогели, спинодальный распад

Короткий адрес: https://sciup.org/142225539

IDR: 142225539 | УДК: 69.001.5+696.1+666.647 | DOI: 10.15828/2075-8545-2020-12-5-256-269

Текст научной статьи Основные пути создания пористых композиционных материалов

П ористый материал – твердое тело, содержащее в своем объеме свободное пространство в виде полостей, каналов или пор, которые обусловливают наличие внутренней межфазной поверхности. Следует особо отметить различие между пористыми материалами и полыми емкостями. Прежде всего, это различие заключается в том, что в пористых материалах средние размеры пор 〈 Dпор 〉 много

меньше геометрических размеров самого твердого тела:

< Dnop ) = HI V3 D(x, y, z) Ф (x, y, z)dV << V^Fh?, (1)

где x, у, z — средние размеры тела V , вдоль осей координат;

D(x, y, z) — размер поры в заданной точке в теле V ;

ф (x, y, z) — трехмерная плотность распределения вероятностей наличия пор в заданной точке в теле V.

МЕЖДУНАРОДНЫЙ ОПЫТ

Поры могут быть заполнены газом или жидкостью. По классификации дисперсных систем по агрегатному состоянию фаз пористые тела относятся к дисперсным системам с твердой дисперсионной средой и газообразной или жидкой дисперсными фазами. В отличие от пористых материалов свободнодисперсные системы с твердой дисперсной фазой являются своеобразными обращенными системами. Если в случае пористых материалов твердым телом является дисперсионная среда, то во втором случае она представляет собой дисперсную фазу.

Международным союзом по чистой и прикладной химии (IUPAC) рекомендована классификация пористых материалов по средним размерам пор. При этом они делятся на микро-, мезо- и макропористые материалы [1]. Таким же образом пористые тела с ростом дисперсности переходят от макропористых тел в мезо- и микропористые тела, в которых размеры пор соизмеримы с размерами молекул. В последнем случае и в асимптотическом пределе представление о внутренней поверхности начинает терять физический смысл, по аналогии с истинными растворами [2].

Макропористыми материалами являются материалы, в которых существуют поры диаметром более 50 нм . Мезопористые материалы – это материалы, в которых структура характеризуется наличием полостей или каналов с диаметром в интервале 2÷50 нм . Микропористые материалы имеют поры диаметром менее 2 нм . Иногда микропоры условно подразделяют на более тонкие ультрамикропоры с диаметром менее 0,7 нм . Такие поры характерны для цеолитов [3], различных адсорбентов [4], ионно-ситовых неорганических сорбентов и некоторых других сорбционных материалов [5]. Асимптотическим вариантом таких пор можно рассматривать дефекты кристаллических решеток твердых тел типа твердых растворов вычитания. Они образуются на базе химических соединений, в кристаллической структуре которых имеются узлы кристаллической решетки, не занятые атомами одного из компонентов, т. е. образуются вакансии [6].

При производстве мембран и при реализации процессов мембранного переноса вещества используют иную классификацию. К микропористым относят мембраны с диаметром пор < 500 нм , к макропористым > 500 нм . Такое разделение обусловлено механизмом переноса молекул. В материалах с диаметром пор много меньше длины свободного пробега молекул реализуется гидродинамический процесс, именуемый течением Кнудсена. В этих условиях вероятность столкновения молекул друг с другом меньше вероятности их столкновения и отражения от стенок поры. В макропористых мембранах перенос происходит посредством вязкого течения жидкости или газа.

Пористые тела по своей структуре делятся на корпускулярные и губчатые. Корпускулярные пористые тела (например, силикагели) состоят из сросшихся частиц разной формы и размера, а порами являются промежутки между этими частицами и их ансамблями. В губчатых телах (например, пористых стеклах) невозможно выделить отдельные первичные частицы, и поры в них представляют собой сеть каналов и полостей различной формы и переменного сечения. В большинстве случаев пористая (поровая) структура задается при синтезе и зависит от условий его проведения (для оксидных пористых тел играет роль тип растворителя, pH системы, температура прокаливания и т. д.). Возможно модифицирование материалов и после их синтеза, приводящее к изменениям системы пор. Основными характеристиками пористых тел служат пористость, распределение пор по размеру, удельная поверхность. Различают также открытую и закрытую пористость. Система закрытых пор внутри тела, в отличие от открытых, не сообщается с внешней средой.

Данная статья является завершением серии наших статей, посвященных пористым наноматериалам, опубликованным в журнале «Нанотехнологии в строительстве» [39–43].

1. Общие методы получения пористых материалов

Осаждение – один из самых наиболее распространенных методов получения пористых материалов, сопровождающийся, как правило, переходами: золь-гель-ксерогель. Каждый из этих переходов, будь то золь-гель, гель-ксерогель, независимо от механизма его действия, вносит определенный вклад в общий процесс порообразования. Эти переходы, как показано в работе [7], очень чувствительны к внешним воздействиям: pH среда, природа интермицеллярной жидкости, присутствие поверхностно-активных веществ, что резко сказывается на агрегации частиц с образованием рыхлых ажурных пространственных структур или платных образований. Поэтому разумно действуя на протекание указанных процессов, регулируя их глубину и направление, можно управлять структурообразованием, получая материалы с заранее заданной пористостью и механической стойкостью.

Подробно изучено получение методом осаждения адсорбентов, катализаторов, неорганических ионитов. Для их получения чаще всего используются растворы солей минеральных и карбоновых кислот. Осаждение можно проводить водными растворами аммиака, щелочей или растворимых карбонатов. Его можно проводить на холоде или при нагревании, из концентрированных или разбавленных растворов. Концентрацию, температуру и скорость осаждения можно менять в самых широких пределах, устанавли-

МЕЖДУНАРОДНЫЙ ОПЫТ ваемых эмпирически. Свежеосажденные гидроокиси, как правило, аморфны (гели MnO2, ZrO2, Nb2O5, Та2О5) и лишь некоторые из них (гели Al2O3, MgO, TiO2) со временем кристаллизуются, превращаясь в ограненные частицы [5]. Старение геля приводит к перераспределению вещества, в результате чего частицы сближаются и в ряде случаев укрупняются, а их контакты срастаются. Это приводит к упрочнению скелета геля, уменьшению его дисперсности и соответственно к уменьшению усадка во время сушки. Гели и ксерогели можно подразделить по типу и форме частиц, которые их составляют. Составляющие их частицы бывают глобулярные (силикагель и алюмогель), стержнеобразные (гель оксида вольфрама), веретенообразные (сульфат бария), палочкообразные и нитевидные (пентаоксид ванадия) и др. На практике часто используются смешанные материалы, которые в большинстве случаев обладают синергетическим эффектом [5].

Термическое разложение как метод применяется для получения оксидных пористых материалов путем термического разложения различных соединений: гидроксидов, карбонатов, оксалатов, гидридов и т. д.

Получающиеся продукты – высокодисперсные вещества с широко развитой системой капилляров, иногда вполне определенных по размеру и форме. Нередки случаи топотаксического механизма протекания процессов разложения, когда получаемые структуры сохраняют внешние размеры и форму исходных кристаллов со строго определенным набором пор. Характер структуры таких материалов зависит от природы исходных продуктов и температуры реакции. Кроме того, настоящий метод широко используется для получения активных углей. Разветвленная сеть пор сильно зависит от степени выгорания углеродной матрицы, и с ее возрастанием возрастает объем крупных пор [8].

Термическим разложением некоторых полимеров могут быть получены угли с весьма тонкопористой структурой. В качестве примеров можно привести угли на основе полифуриловой, формальдегидной и фенолформальдегидной смол, поливинилиден хлорида и т.д. [4].

Гидротермальный синтез – широко используется для получения цеолитов. Для этого смесь алюминия и силиката натрия нагревают в автоклаве при определенной температуре. Пористость получаемых материалов целиком зависит от температуры и состава растворов. Этот метод широко используется для модифицирования пористой структуры гелей, ксерогелей и некоторых природных алюмосиликатов в направлении формования крупной пористости [9].

Метод избирательного растворения веществ. Селективное растворение отдельных компонентов вещества с помощью химических реакций – один из эффективных методов создания пористости или ее увеличения. Данный метод используется для получения пористого никелевого катализатора (никель Ренея), для чего сплав никеля с алюминием, содержащий приблизительно 50% каждого компонента, обрабатывают при охлаждении концентрированным раствором едкого натра, который растворяет алюминий. Таким же способом можно получить кобальт Ренея, железо Ренея и т. д., а также пористые стекла при обработке двухкомпонентных щелочно-силикат-ных или щелочно-боратных стекол [10].

Метод выжигания одного из компонентов. Выжигание горючей составляющей гидрогелей различных гидроксидов используется для формирования пористости некоторых сорбционных материалов. При этом создается возможность создания пористой структуры строго определенного размера. Таким образом, были получены пористые силикагели с унимодальным распределением микропор по размерам. Пористая структура данного материала – силикагеля марки АСКМ – сформована на стадии выжигания сажи из гидрогеля силиката натрия при повышенной температуре [11].

Известны случаи применения неравновесной плазмы для создания пористых материалов путем выжигания органической матрицы из исходной смеси. Подобная технология применяется для подготовки к анализу биологических образцов, когда необходимо удалить органические вещества, не изменяя структуру неорганических составляющих. Возможность удаления углерода из анализируемого материала без изменения остальных его компонентов (неорганических соединений) используется при химических и кристаллографических исследованиях минеральных компонентов углей.

Развитием данного метода синтеза материалов в современных условиях является темплатный синтез. Темплатным синтезом называют синтез материалов в присутствии управляющих структурой агентов. Темплатный синтез – это перспективный метод получения материалов с заранее задаваемой пористой структурой. Пористая структура будущего пористого материала задается путем выбора соответствующего темплата. Под термином «темплат» или «управляющий структурой агент» понимают дополнительно вводимые при синтезе материалы или вещества, управляющие формированием структуры целевого материала. Темплат – это центральный элемент, который окружен частицами материала, удаление такого шаблона создает полость с морфологическими и/или стереохимическими функциями, сходными с темплатом [12].

Весьма интересным является возможность сохранения структуры (скелета) на макро и микроуровне из неорганического материала. Достаточно 10–20%

МЕЖДУНАРОДНЫЙ ОПЫТ минеральных веществ в исследуемом материале для того, чтобы в результате его окисления в неравновесной плазме получить трехмерный скелет [13].

2. Методы формования высокопористых огнеупорных материалов

Существуют два основных пути формования огнеупорных керамических изделий. Первый путь – прямое спекание дисперсий керамических волокон. Данный путь реализуется только с применением высоких температур Т = 0,7•Тпл. Здесь Тпл– температура плавления материала. При этом в диапазоне температур Т = (0,7÷0,9)•Тпл реализуется быстрое спекание, обусловленное испарением дислокаций. В этих условиях наблюдается интенсивное уплотнение материала вследствие прохождения процессов, предшествующих плавлению. Процессы, связанные с применением связующего, протекают при значительно более низких температурах, соответствующих превращению компонентов в стабильные химические формы.

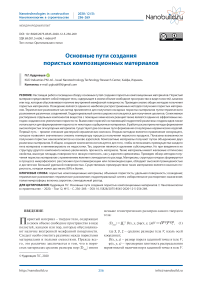

Примером процесса получения материала методом спекания является разработанный Научно-исследовательским центром им. Эймса (США) процесс получения материала FRCI, схематично изображен на рис. 1.

Первоначально волокна каждого типа подвергают кондиционированию. Для обеспечения этого процесса волокна микрокварц помещают в пластмассовый контейнер с демонизированной водой и соляной кислотой, через который в течение 2 часов продувают азот высокой чистоты для удаления растворимых загрязняющих примесей и не волокнистых включений. Затем волокна микрокварц промывают 3 раза по 5 минут деионизированной водой.

Для кондиционирования алюмоборсиликатных волокон Некстель-312 их обжигают при 1090оС в течение 90 минут, что способствует кристаллизации их структуры и уменьшает дисперсность. Промытые волокна микрокварц и Некстель-312 помещают в смеситель, добавляют по весу 2% карбида кремния и достаточное количество деионизированной воды. Затем в течение определенного времени, зависящего от требуемого состава материала FRCI и нужного значения плотности, осуществляют перемешивание дисперсии в смесителе [16].

После смешения образующуюся дисперсию волокон заливают в пресс и прессованием удаляют излишнюю воду, в результате чего получают влажный волокнистый фетр. Затем фетр медленно подогревают до 150оС и выдерживают при температуре 18 часов. Полученный сухой фетр спекают при 1300оС в течение 90 минут и разрезают для получения требуемых деталей.

Втором методом является применение связующего, которое позволяет значительно снизить температуру процесса получения пористого продукта. Наиболее технологичным и практичным в изготовлении волокнистого материала является «мокрый способ», т. е. способ приготовления суспензии со связующим с последующей операцией формирования.

Согласно [6] существуют 3 основных типа дислокаций связующего внутри структуры волокнитов: сегментная, агломератная и точечная. Такую классификацию, по-видимому, правомерно распространить и на композиции с неорганическим связующим.

Сегментной структуре отвечает размещение связующего в волокнистой основе материала в ячейках, образованных при взаимном пересечении волокон. Агломератная структура – это случайные скопления связующего различной формы. Некоторые агломераты вообще не участвуют в работе материала, так как располагаются между участками скопления волокон. Материалы с агломератной структурой характеризуются повышенной жесткостью. Точечная структура соответствует распределению основного количества связующего в волокнистой структуре материала в виде отдельных точек, находящихся в местах пересечения волокон. Такая структура отвечает наиболее рациональному распределению связующего с максимальной степенью его использования.

Наиболее известными связующими в производстве волокнистых огнеупорных керамических материалов являются гидратированные оксиды кремния и алюминия [14].

Технология получения волокнистых материалов состоит из следующих операций: подготовки водной суспензии волокон, введения в суспензию раствора вяжущего в количестве, необходимом для связывания волокон в прочный каркас, осаждения связующего в виде дисперсной фазы гидроксида алюминия раствором аммиака с получением равномерной по концентрации суспензии, обезвоживанием ее с подпрессовкой до заданного объемного веса и сушкой материала с последующим обжигом.

Однако процессы осаждения гидроксида алюминия с помощью осадителей приводят к образованию неравномерной твердой фазы гидроксида, что затрудняет его равномерное распределение в объеме суспензии волокон. Известен способ гомогенного получения гидратированного оксида алюминия путем температурного гидролиза некоторых веществ осадителей [15]. К таким веществам относятся: уротропин, биурет, мочевина. Наиболее распространенным из них является мочевина СО(NH2)2. Процессы гомогенного осаждения гидратированного оксида алюминия широко используются для производства сорбентов и носителей для катализаторов. Этот метод достаточно хорошо изучен и может представлять

МЕЖДУНАРОДНЫЙ ОПЫТ

Рис. 1. Технологический процесс производства материала FRCI [16]

интерес для введения связующего при получении волокнистых материалов.

Известен способ получения теплозащитного материала путем нанесения гидромассы на конкретные участки изделия. Подобный материал был разработан на основе волокон оксида алюминия и алюмосиликатных волокон с неорганическим связующим. Материал обладает достаточно высокой с термостойкостью – 1470÷1870 К (в зависимости от типа волокон), неплохими физико-механическими характеристиками при кажущейся плотности 0,30÷0,34 г/см3 .

3. Пористые нанокомпозиты на основе аэрогелей

Композитные материалы получают путем объединения двух различных материалов. В общем, создание композитов используется для того, чтобы использовать преимущества каждого типа материала и минимизировать их недостатки. Например, аэро- гели кремнезема являются хрупкими субстанциями. При этом другой компонент в полученном материале может увеличивать прочность материала, который, в свою очередь, имеет желаемые оптические свойства, высокую площадь поверхности и низкую плотность, как у аэрогеля кремнезема.

Помимо этих синтеза и методов обработки, необходимо подчеркнуть, что гибкость золь-гель процессов позволяет увеличить выбор аэрогелей, кроме диоксида кремния, аэрогелей на основе материалов, которые в настоящее время доступны. Архитектура массивных материалов может быть адаптирована с использованием темплатных методов. Химия геля может быть изменена путем прививки либо в процессе гелирования, либо после гелирования [17].

Композиты и нанокомпозиты могут быть созданы путем пропитки пен или волокнистых сеток, диспергирования частиц, порошков, или полимеров, или путем синтеза смешанных оксидов на основе

МЕЖДУНАРОДНЫЙ ОПЫТ диоксида кремния, или оксидов других металлов. Органические гибриды кремнезема также могут быть изготовлены путем многих методов, таких как совместное гелирование и сшивка или взаимодействием с функционализированными частицами [5, 18].

За последние годы был проведен большой объем исследований в области получения энергетических материалов. Были работы по применению материалов на основе аэрогелей и золь-гель-производных для получения наноструктурированных энергических композитов (например, взрывчатых веществ, ракетного топлива и пиротехнических составов), а также изучены их характеристики. Аэрогели имеют уникальную плотность, состав, пористость и размеры частиц, а также низкую температуру и мягкие условия химических методов синтеза, все это делает их привлекательными в качестве кандидатов для создания энергетических наноматериалов [19].

Применение этих материалов и методов в этой области технологии привело к трем основным типам золь-гель энергетических материалов [20]:

-

1. Пиротехника – неорганические золь-гель окис-лители/металлическое топливо (термитные композиты).

-

2. Золь-гель производные пористых пирофорных металлических порошков и пленок.

-

3. Органическое золь-гель топливо/неорганиче-ские нанокомпозитные окислители (композитное твердое ракетное топливо и взрывчатые вещества).

Поведение всех золь-гель наноструктурных энергетических материалов в значительной степени зависит от нескольких факторов, в том числе площади поверхности, степени смешения между фазами, типа перемешивания (золь-гель или физического смешивания твердых веществ), способа загрузки твердых частиц и присутствия примесей. Золь-гель методы привлекательны для области получения нанострук-турированных энергетических материалов. Эти методы предлагают много вариантов формы получаемых материалов, таких как монолиты, порошки и пленки, а также имеют широкую композиционную универсальность. Эти атрибуты в сочетании со строгостью синтетического контроля микроструктурных свойств золь-гель матрицы обеспечивают подготовку энергических нанокомпозитов с перенастраиваемыми характеристиками.

По крайней мере, два прошедших десятилетия область наноисследований была одним из самых активных направлений исследований в различных научных дисциплинах, и энергические материалы не были исключением из этого [21]. Благодаря использованию наноматериалов и передовых технологий изготовления синтезированы наноэнергети-ческие композиты, которые имеют перспективные возможности. Энергетические нанокомпозиты опре- деляются как смеси окислителя и топлива, частицы которых имеют размеры или, по крайней мере, один критический размер менее 100 нм. Уменьшение размера увеличивает площадь поверхности контакта между фазами реагентов. Это было достигнуто с использованием различных методов, включая методы конденсации пара, мицеллярного синтеза, химическим восстановлением, ультразвуковым смешением, а также механическими методами смешения [22]. Были получены очень хорошие результаты. В качестве примера, для пиротехнических нанокомпозитов Al/МоО3 были зафиксированы скорости горения почти на три порядка больше, чем у обычных смесей. Кроме того, такие свойства энергетических материалов, как чувствительность к воздействиям, зависят от размера частиц. Энергетические материалы с меньшими размерами частиц могут быть менее чувствительны к зажиганию и, таким образом, обладают лучшими свойствами с точки зрения безопасности [23]. Эти два важных примера дают мощный стимул для применения наноматериалов и технологий в энергетических областях. Имея это в виду, аэрогели и другие гелеобразные материалы, полученные из золей, были исследованы в последнее десятилетие в качестве наноструктурированных энергетических материалов.

Наряду с хорошей смешиваемостью энергетические нанокомпозиты имеют чрезвычайно высокие площади поверхности раздела фаз, золь-гель метод получения этих материалов позволяет обеспечить еще большие межфазные зоны контакта. Все эти благоприятные атрибуты привели к активным исследованиям по применению золь-гель химии, к исследованиям и разработкам энергетических материалов.

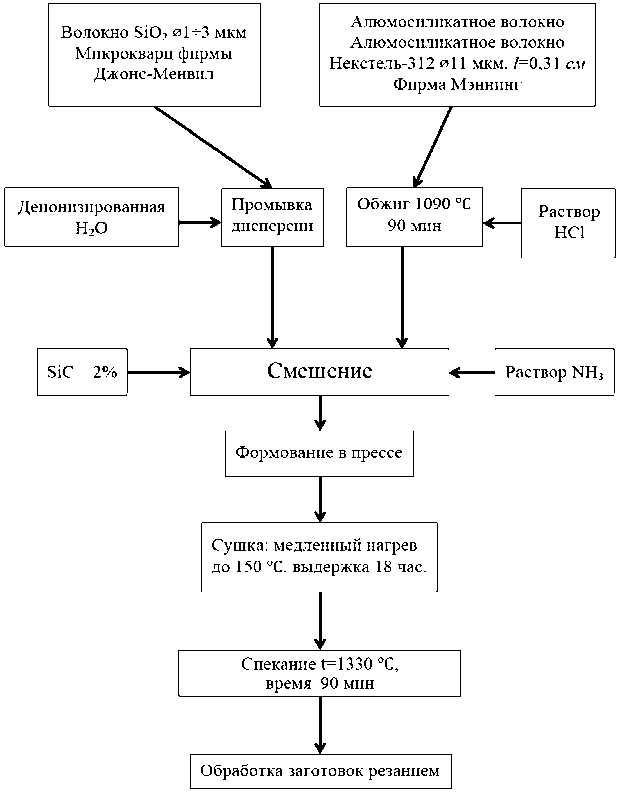

Органоминеральные нанокомпозиты на основе аэрогелей кремнезема обладают комплексом уникальных оптических свойств. Показатель преломления аэрогеля, модифицированного триметилсилильными группами, может находиться в диапазоне 1,008÷1,060, в зависимости от их плотностей. На рис. 2 показана зависимость между плотностью и показателем преломления аэрогеля на основе оксида кремния, модифицированного триметилсилильными группами.

Относительное значение показателя преломления n почти пропорционально плотности материала аэрогеля в диапазоне высокой пористости. Этот результат соответствует теории, а именно соотношению Максвелла–Граната, в применении к нанокомпозитам, составленным органически модифицированным оксидом кремния и воздухом [24].

Так как модифицированные аэрогели обладают превосходными оптическими свойствами, прозрачностью, экстремально низким индексом показателя преломления и влагостойкостью, они часто исполь-

МЕЖДУНАРОДНЫЙ ОПЫТ

Рис. 2. Корреляция между плотностью и индексом преломления гидрофобных аэрогелей кремнезема [25]: n – показатель преломления, ρ – плотность аэрогеля диоксида кремния ( кг/м3 )

зуются в качестве среды в счетчиках Черенкова. Когда заряженная частица проходит через прозрачную среду со скоростью быстрее, чем скорость света в материале, возникает свечение Черенкова.

Хотя монолитные блоки аэрогеля, диоксида кремния, производимые методами сверхкритических способов сушки, довольно дороги для промышленного применения, они внесли большой вклад в прогресс таких научных областей, как физика высоких энергий. Прогресс науки всегда способствовал улучшению научных исследований и разработок в промышленном мире, поэтому можно ожидать, что аэрогель может стать пионером новых технологий, таких как нанокомпозиты, оптика, космические исследования, энергетические устройства и так далее [20, 26].

Активные работы ведутся в области наноразмер-ной инженерии композитов на основе кремнезема для создания различных сенсоров. В работе [27] они описаны как «композиты кремнезем – модифицированный кремнезем», подготовленный после модификации геля кремнезема при гелеобразовании, катализируемого основанием, с другим золем диоксида кремния, на этот раз полученным с использованием катализа кислоты. Этот катализируемый основанием кислотно модифицированный гель затем обрабатывают с помощью метода углекислотной суперкритической экстракции для получения аэрогеля. Монолиты аэрогеля, полученные в результате такого процесса, имеют объемные свойства аэрогелей диоксида кремния, полученных в основном каталитическом процессе, в том числе с хорошей прозрачностью, при этом с поверхностными свойствами оказываются более типичные для аэрогеля, полученного методом кислотного катализа. Следовательно, можно улавливать различные виды сильнополярных молекул, в том числе кислотно-основных индикаторов, и использовать их в качестве интерфейса в соответствующих сенсорах.

В работе [27] сообщается о композитных аэрогелях диоксида кремния, содержащих металлические коллоидные частицы (золота или платины) и которые имели оптическую прозрачность аэрогелей кремнезема в сочетании с поверхностными и оптическими свойствами металлического коллоида. Металлические коллоидные частицы равномерно распределены по всему объему смеси и, следовательно, изолированы друг от друга. В то же время пористость матрицы кремнезема делает эти металлические частицы коллоидов доступными для частиц, которые проходят через матрицу. Поверхность металлического коллоида может быть изменена либо до, либо после гелеобразования, чтобы адаптировать ее к оптическим свойствам материала.

В работе [28] описаны предварительные результаты, которые демонстрируют, что включение нановолокон полианилина в аэрогеле диоксида кремния, полученном на основе ТМОС и углекислотной суперкритической экстракции, приводит к увеличению прочности материалов. При этом появляется возможность их потенциального применения для обнаружения газообразных кислот и оснований. Было обнаружено, что в том числе при введении всего около 6% полианилина от веса материала была увеличена прочность аэрогеля в три раза при получении материала такой же низкой плотности (0,088 г/см3 ). При использовании золотых электродов на поверхности композитного аэрогеля было обнаружено резкое снижение сопротивления, когда аэрогель подвергали воздействию паров HCl.

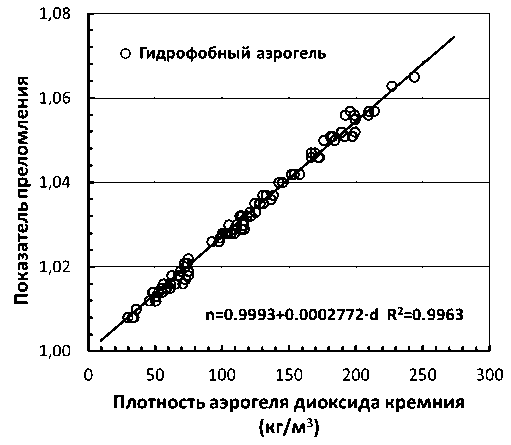

После проведения всей стадии процесса синтеза аэрогель является твердым, аморфным, но чрезвычайно пористым (75–99% пористости) материалом. Последним шагом в трансформации является его уплотнение путем тепловой обработки. Часто бывает необходимо преобразовать материал путем спекания аэрогеля в твердое стекло, лишенное пористости, то есть с относительной плотностью, равной 1. Относительная плотность – отношение между объемной плотностью аэрогеля и плотностью кварцевого стекла (2,2 г/см3 ). На рис. 3 показана типичная эволюция относительной плотности и удельной площади поверхности во время спекания путем термообработки [20, 27]. Эти кривые сильно зависят от температуры термообработки и от содержания гидроксильных

МЕЖДУНАРОДНЫЙ ОПЫТ групп, находящихся в структуре аэрогеля, которые влияют на вязкость аэрогеля [27].

Гели, которые изначально некристаллические, могут кристаллизоваться во время последующей термообработки. Успешное образование стекла является результатом конкуренции между явлениями, которые приводят к уплотнению и теми, которые способствуют кристаллизации.

Из этих данных следует такое важное применение нанокомпозитов на основе аэрогелей оксида кремния, каким является герме- тизация радиоактивных отходов атомных электростанций [29]. Актиниды и другие радионуклиды, генерируемые в ядерном топливном цикле, при переработке отработанного топлива представлены в виде солей в водных растворах. Пользуясь полностью открытой пористой структурой аэрогеля, можно заполнить растворами этих солей весь объем аэрогеля. Затем жидкую фазу удаляют испарением, а пористый композиционный материал (аэрогель + соль) полностью спекают, что приводит к синтезу многокомпонентного материала. Пористая структура аэрогеля используется в качестве принимающего объема. В соответствии с малым размером пор аэрогеля подготовка такого нанокомпозита является очень простым процессом. Размер доменов будет зависеть от размера пор в аэрогеле и от содержания актинидов в жидкости.

Тем не менее, если пытаться заполнить аэрогель с жидкостью, такой, как вода, капиллярные силы могут вызвать разрушение аэрогеля [30]. Благодаря сложности текстуры аэрогеля, подробный расчет локальных напряжений при заполнении его жидкостью произвести трудно, он зависит от поверхностной энергии жидкость-пар и размера пор. Это явление носит название декрепитация. Этот термин возник в горнодобывающей промышленности как избирательное раскрытие породы, основанное на способности отдельных минералов разрушаться по плоскостям спайности при нагревании и последующем быстром охлаждении или только при нагревании. Процесс де-крепитационного разрушения объясняется наличием кристаллизационной воды, газово-жидких включений, низкой теплопроводностью и коэффициентами термического расширения отдельных минералов, ярко выраженных спайностью. Неоднородные тепловые свойства компонентов полезного ископаемого при нагреве также приводят к появлению множества очагов внутренних напряжений. Увеличение внутренних

Рис. 3. Эволюция аэрогеля относительной плотности ρr (1) и удельной поверхности S (2) в зависимости от времени спекания при 1000оС [25]

напряжений достигается резким охлаждением поверхности кусков полезного ископаемого, что приводит или к его разрушению, или к ослаблению связей между минералами. Подобное явление наблюдается и в микропористых материалах при удалении жидкой фазы из пор. При этом в результате действия капиллярных сил возникают высокие внутренние напряжения. Если эти напряжения превышают прочность самого каркаса пористого материала, то происходит его разрушение.

Таким образом, чтобы избежать растрескивание материала во время заполнения, могут быть предложены различные стратегии:

1. Синтез аэрогеля с большими порами, которые уменьшат величину капиллярных сил. 2. Улучшение механической прочности аэрогеля за счет его частичного старения и спекания. 3. Поверхностная функционализация за счет привития к поверхности аэрогеля хелатообразующих группировок. 4. Получение пористых материалов с применением явления спинодального распада

Высокой проницаемостью и достаточно большой удельной поверхностью обладают материалы, структура которых формируется в процессе микро-фазового расслоения при полимеризации или поликонденсации. Существенным преимуществом таких материалов является высокая пористость, которая может достигать 80% и более. Исторически первыми материалами подобного типа были ионообменные смолы. Размер сферических частиц ионита составляет несколько микрометров, а диаметр пор –

МЕЖДУНАРОДНЫЙ ОПЫТ

10÷120 нм . В последнее время появилось большое количество публикаций, посвященных синтезу полимерных макропористых монолитов, которые используются в различных областях хроматографии. Сформулированы основные теоретические положения и разработаны методики, позволяющие изменять и контролировать их структуру в широких пределах. Однако низкие химическая стойкость и термостойкость полимеров несколько сужают диапазон их применения. Наиболее подробный обзор методов синтеза подобных материалов сделан в работе [30].

Повышенной термостойкостью отличаются макропористые оксидные материалы, получаемые золь-гель методом [30]. Варьируя состав реакционной смеси, можно формировать как губчатые, так и корпускулярные оксидные блоки большого размера, содержащие макропоры размером от 0,05 до 100 мкм . Таким образом были синтезированы монолитные материалы на основе оксидов кремния, алюминия, циркония и титана, стойкие к воздействию водяных паров и высоких температур.

Процессы фазового расслоения в полимеризующихся системах чрезвычайно чувствительны к незначительному изменению условий синтеза. Это обусловлено неравновесностью данных процессов. Неравновесность процессов часто приводит к невоспроизводимости получаемых результатов и широкому распределению пор по размерам. Таких недостатков лишен темплатный синтез макропористых систем. Образование золя с последующим формированием геля в данном случае происходит в свободном поровом пространстве темплата. В качестве темплатов могут использоваться полимерные микросферы, природные материалы и даже микрокристаллы льда [31]. Материалы, синтезированные с использованием темплатов, обладают высокоупорядоченной структурой, что приводит к появлению новых свойств и расширяет область их применения.

По сравнению с полимерами неорганические оксидные материалы обладают более высокой прочностью, термической стабильностью и химической стойкостью, что существенно расширяет область их применения. Высокочистые и однородные оксидные материалы могут быть получены с помощью золь-гель синтеза, позволяющего управлять структурой продуктов на всех стадиях процесса [32]. Золь-гель процессы протекают в полярных растворителях как на водной, так и органической основе. В качестве прекурсоров могут использоваться растворы различных солей и алкоксидов металлов. При использовании алкоксидов конечный материал может быть получен в более чистом виде без примесей ионов щелочных металлов.

В процессе золь-гель перехода происходит рост металлоксидных олигомеров, которые формируют сетку геля. После сушки и термообработки геля можно получить аморфные и кристаллические оксидные материалы в виде пленок, волокон или порошков. Особенностью золь-гель метода является формирование пор в фазе геля, которые заполнены растворителем. Поэтому объемные образцы гелей при сушке могут растрескиваться под действием сил капиллярного давления. Для получения монолитных блоков необходимо проводить эту операцию в присутствии жидкостей с низким поверхностным натяжением или в сверхкритических условиях. При этом получаются нанопористые материалы, называемые аэрогелями, величина пористости которых может достигать 90%.

Идея использования золь-гель технологии для получения макропористых оксидных материалов родилась в начале 90-х годов прошлого века. При синтезе макропористых монолитов на основе оксидов циркония и титана возникли проблемы, связанные с тем, что реакции гидролиза алкоксидов титана и циркония протекают с высокими скоростями. В результате этого фазовый распад в системе проходит по механизму зародышеобразования, что приводит к получению дисперсных оксидов, иногда сферической формы. В настоящее время разработаны методики синтеза макропористых блочных материалов на основе оксидов титана, алюминия и циркония [33].

Последовательные стадии синтеза макропористых монолитов и процессы, происходящие на каждой из стадий, можно рассмотреть на примере гидролиза алкоксидов кремния. Гидролиз алкоксидов проводится в присутствии растворителя (как правило, воды), катализатора и добавок, таких как растворимые в воде полимеры. Открытая пористая структура формируется при прохождении фазового расслоения в системе, содержащей алкоксидные олигомеры, растворитель и порообразователь, которым в большинстве случаев служит водорастворимый полимер. Для синтеза монолитных макропористых образцов требуется, чтобы система, сформировавшаяся в результате фазового разделения, содержала две пространственно-непрерывные фазы: фазу геля и фазу порообразователя. Только в этом случае после удаления порообразова-теля возможно формирование открытых макропор, пронизывающих весь объем монолита.

Рассмотрим механизм процессов разделения фаз в ходе золь-гель синтеза. Изменение свободной энергии бинарной системы, содержащей по крайней мере один вид полимерных молекул, может быть описано уравнением Флори–Хаггинса [30, 34]:

∆ G ∝ RT ((Φ1/P1)lnΦ1 + (Φ2/P2) lnΦ2 + χ12Φ1Φ2), (2)

где Φ i и P i ( i = 1, 2) – соответственно объемная доля и степень полимеризации каждого компонента,

МЕЖДУНАРОДНЫЙ ОПЫТ

χ12 – параметр взаимодействия между компонентами. Первые два слагаемых в скобках выражают энтропийный вклад в величину свободной энергии, а последнее – вклад энтальпии.

С уменьшением абсолютной величины отрицательной энтропийной составляющей система дестабилизируется, т.е. увеличение степени полимеризации любого из компонентов делает смесь менее совместимой. Величина энтальпийной составляющей также зависит от молекулярной массы неорганического полимера. В результате поликонденсации неорганического полимера уменьшается количество гидроксильных групп в его полимерной частице. Это, в свою очередь, обуславливает уменьшение взаимодействия неорганического полимера с молекулами воды или порообразователя. Таким образом, исходная однофазная система с увеличением молекулярной массы полимеризующегося компонента становится менее стабильной. В результате происходит микрофазное расслоение.

По аналогии с процессами, проходящими при понижении температуры в химически не реагирующих системах, процесс поликонденсации, приводящий к уменьшению подвижности молекул мономеров при образовании между ними химических связей, определен как «химическое замерзание». Данное обстоятельство позволяет использовать по отношению к золь-гель-системам классический термодинамический подход, развитый Гиббсом и используемый для изучения микрофазового разделения в отверждающихся полимер-олигомерных системах [34].

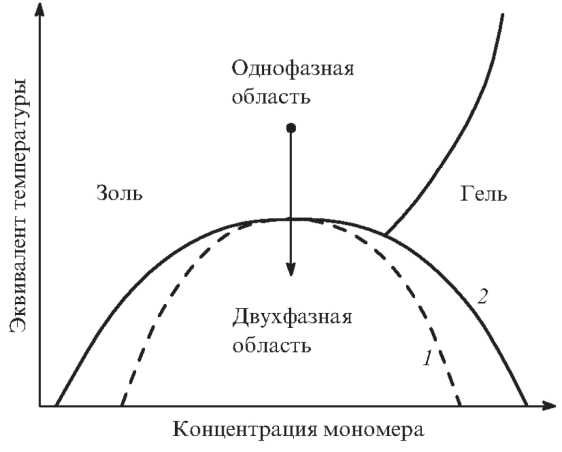

На концентрационной зависимости свободной энергии G (Φ) имеются точки перегиба, в которых меняется знак второй производной ∂2 G /∂Φ2. Если ∂2 G /∂Φ2 > 0, то диффузионные потоки компонентов направлены в сторону уменьшения флуктуаций состава, тогда как при ∂2 G /∂Φ2< 0 происходит обращение потоков диффузии и возникает так называемая «восходящая диффузия». Если интенсивность флуктуаций усиливается, то однофазная система становится нестабильной и должна самопроизвольно распадаться на области, имеющие равновесный состав. Область нестабильности однофазной системы ограничена на фазовой диаграмме кривой, называемой спино-далью (рис. 4). С «внешней» стороны к спинодали примыкает область метастабильных состояний, ограниченная бинодалью, на которой первая производная ∂ G /∂Φ = 0. По оси ординат отложена условная величина, эквивалентная температуре и обратная молекулярной массе силоксановых олигомеров.

В области между бинодалью и спинодалью диффузионные потоки компонентов в системе направлены в сторону уменьшения флуктуаций состава. При этом наличие энергетически невыгодного эффекта образования поверхности раздела фаз приводит

Рис. 4. Фазовая диаграмма гелеобразующей системы [30, 34]: 1 – спинодаль, 2 – бинодаль к тому, что система оказывается нестабильной только по отношению к флуктуациям, размеры которых больше критической величины, а сами флуктуации по составу близки к новой фазе. Такие флуктуации называются критическими зародышами. Образовавшиеся критические зародыши увеличиваются в размере, и разделение фаз осуществляется по механизму нуклеации и роста.

Золь-гель-системы, фазовый распад в которых осуществляется по такому механизму, являются дисперсными по одному из компонентов, что делает невозможным получение на их основе макропористых блоков и монолитов.

Вблизи критической точки двухфазного равновесия область метастабильных состояний сужается, стягиваясь в точку. Это обстоятельство создает благоприятные предпосылки для достижения неустойчивых состояний системы с использованием около-критического перехода через бинодаль и спинодаль, который на рис. 4 изображен стрелкой.

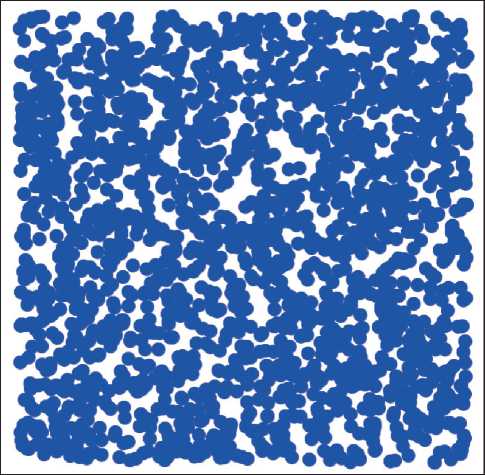

Оказавшись в неустойчивом состоянии, система быстро теряет пространственную однородность и, релаксируя, приобретает особую, модулированную структуру. Под спинодальным распадом понимают развитие непрерывной неоднородной структуры, которая является следствием термодинамической неустойчивости. Подобная модельная структура изображена на рис. 5 [34]. Спинодальный распад происходит в области высоких концентраций обоих компонентов. Признаком разделения фаз по спино-дальному механизму служит появление дифракционных максимумов на кривых малоуглового рентгеновского рассеяния.

МЕЖДУНАРОДНЫЙ ОПЫТ

Рис. 5. Вид структуры в сечении, сформировавшемся по механизму спинодального распада [30, 34]: темная область – гель, светлая область золь

Поперечный размер отдельных доменов на начальной стадии спинодального распада зависит от скорости перехода системы в нестабильное состояние и не превышает 100 нм . Впоследствии неоднородности могут укрупняться, не теряя пространственной непрерывности и достигая размера 1 мкм и более, либо распадаться на отдельные образования. Исследования кинетики спинодального распада [35] дают возможность проследить во времени процесс возникновения, обогащения, а в отдельных случаях и коалесценции микрообластей возникающей структуры.

Спинодальный распад в системе, содержащей силоксановые олигомеры, приводит к формированию двух пространственно непрерывных фаз, одна из которых обогащена олигомерами, а другая – обеднена ими. Параллельно фазовому разделению в системе происходит образование гелевых сшивок, приводящее к уменьшению подвижности компонентов, что позволяет зафиксировать биконтинуальную структуру и обеспечивает возможность получения на ее основе открытопористых монолитных материалов. Окончательная морфология материала определяется кинетикой коалесценции микрообластей, сформировавшихся в процессе спинодального распада, и кинетикой золь-гель-перехода. Контроль структурных параметров пористых монолитов в процессе синтеза осуществляется с помощью малоуглового рассеяния рентгеновских лучей, сканирующей электронной микроскопии и лазерной сканирующей конфокальной микроскопии [36].

Созревание геля необходимо проводить в герметичном сосуде при постоянной температуре. В процессе созревания продолжаются реакции гидролиза и поликонденсации. Протекание этих реакций в геле происходит медленнее и приводит к появлению дополнительных сшивок в сетке геля. Время, необходимое для созревания геля, обычно в несколько раз больше, чем время гелеобразования. Признаком его окончания являются усадка материала и выделение отдельной фазы растворителя. Этот процесс носит название синерезиса. Для получения пор с узким распределением по размерам влажный гель должен быть хорошо созревшим.

После созревания геля начинают процесс замены растворителя. Это следующая стадия формирования макропористых блоков. При этом осуществляется замена растворителя, которая проводится, когда гель еще находится во влажном состоянии.

Сущность этого процесса заключается в погружении геля во внешний растворитель, который отличается от добавленного в процессе синтеза. В качестве внешнего растворителя часто используют водный раствор аммиака, так как щелочная среда способствует ускорению реакции поликонденсации, увеличению прочности и модифицированию мезо- и микропористой структуры геля. Структура геля может изменяться в процессе растворения под воздействием внешнего растворителя, в котором аморфный диоксид кремния имеет существенную растворимость. При этом может происходить пере-осаждение оксида кремния на поверхности сетки геля. Поэтому увеличение pH внешнего растворителя – наиболее простой способ увеличения среднего размера пор при сохранении неизменной ширины распределения пор по размерам [37].

Вместо замены растворителя на водный аммиак иногда используется гидротермальная обработка. В процессе гидротермальной обработки при повышенной температуре и высоких значениях pH происходят перенос вещества и заращивание мест контакта частиц геля, что делает структуру более прочной и позволяет избежать растрескивания образцов при сушке в обычных условиях. Возможен вариант с введением мочевины на начальной стадии золь-гель-синтеза с последующим нагревом полученного материала до температуры выше 80оС после его созревания. При этой температуре мочевина разлагается с выделением аммиака.

Сушка влажных образцов геля осуществляется в печи с циркуляцией воздуха, при этом медленно испаряются летучие компоненты. Необходимая температура варьируется от 40 до 80оС в зависимости от используемого растворителя.

Для получения монолитных объемных образцов сушка является критическим этапом. Уравнение

МЕЖДУНАРОДНЫЙ ОПЫТ

Юнга–Лапласа выражает зависимость величины капиллярного давления ( P ) в цилиндрической поре от поверхностного натяжения (γ) на границе раздела жидкость-пар, угла смачивания ( θ ) и радиуса поры ( r ):

P = (2γ cosθ)/ r . (3)

В малых порах величина капиллярного давления высока, поэтому сушку гелей с порами, имеющими размеры на уровне нанометров, рекомендуется проводить в сверхкритических условиях, когда отсутствует граница раздела жидкость–пар. Капиллярное давление в макропорах намного меньше, и при медленном испарении растворителя макропористые гели выдерживают сушку в обычных условиях. Следует отметить, что нарушение целостности образца в процессе сушки обусловлено не столько наличием капиллярного давления, сколько возникновением градиента давления, и с увеличением линейных размеров геля риск растрескивания существенно увеличивается. Высокомолекулярные порообразо-ватели, остающиеся в порах даже после процедуры замены растворителя, обеспечивают некоторую дополнительную эластичность геля и способствуют сохранению его целостности. Линейная усадка образцов в процессе созревания и сушки составляет 50÷70%. При этом пропорционально уменьшается размер пор.

Завершающей стадией приготовления монолитов является термообработка, которая обеспечивает разложение органических компонентов. Нагрев материалов до температуры выше 1000оС и их охлаждение осуществляются со скоростью ~100 град/ч . В процессе термообработки помимо удаления органических компонентов происходит окончательное модифицирование структуры. Нагрев материалов до температуры 600оС вызывает испарение наноразмерных пор и уменьшение доли мезопор. При нагревании выше 1000оС мезопоры исчезают и получаются пористые стекла.

Для золь-гель-технологии, в отличие от технологии получения макропористых полимеров, не существует общих закономерностей, связывающих влияние условия синтеза и концентрации того или иного компонента на конечную структуру геля. Поскольку гидролиз и поликонденсация вызываются кислотно-основными взаимодействиями в системе, порообразователь не является в полном смысле слова инертным веществом. Он может обмениваться ионами с раствором, что характерно, например, для полистирол-сульфоната натрия или полиакриловой кислоты, а также адсорбироваться на поверхности силоксановых олигомеров, как полиэтиленоксид, либо подвергаться гидролизу, как формамид. По- этому на концентрационных зависимостях размера макропор появляются максимумы, связанные с изменением структурных характеристик монолита, образованием сферических частиц в макропорах и т.д. К настоящему времени наиболее исследованы системы, в которых порообразователем служит полиэти-леноксид с молекулярной массой 104÷105. Показано [38], что для полиэтиленоксида с молекулярной массой, равной 3,5•104, увеличение в системе молярного отношения полиэтиленоксид /SiO2 от 0,5 до 0,7 приводит к уменьшению размера пор от 10 до 0,2 мкм. Увеличение молекулярной массы полимера также приводит к уменьшению размера пор.

ЗАКЛЮЧЕНИЕ

Пористые материалы представляют собой твердые тела, содержащие в своем объеме свободное пространство в виде полостей, каналов или пор, которые обусловливают наличие внутренней межфазной поверхности.

Проведен обзор основных методов получения пористых материалов. Осаждение является одним из самых распространенных методов получения пористых материалов. Термическое разложение как метод применяется для получения оксидных пористых материалов путем термического разложения различных соединений. Гидротермальный синтез широко используется для получения цеолитов. Метод избирательного растворения веществ с помощью химических реакций также является одним из эффективных методов создания и увеличения пористости материалов. Метод выжигания горючей составляющей в фазе гидрогелей различных гидроксидов также используется для формирования пористости некоторых сорбционных материалов.

В работе представлен обзор методов формования высокопористых огнеупорных материалов. Существуют два основных пути формования огнеупорных керамических изделий. Первый путь – прямое спекание дисперсий керамических волокон. Вторым методом является применение связующего, которое позволяет значительно снизить температуру процесса получения пористого продукта.

Представлен анализ методов получения пористых нанокомпозитов на основе аэрогелей. Обычно композитные материалы получают путем объединения двух различных материалов. В общем, создание композитов применяют для того, чтобы использовать преимущества каждого типа материала и минимизировать их недостатки. Например, аэрогели являются хрупкими субстанциями. При этом другой компонент в полученном материале может увеличивать прочность материала, который, в свою очередь, имеет желаемые оптические свойства, вы-

МЕЖДУНАРОДНЫЙ ОПЫТ сокую площадь поверхности и низкую плотность, как у аэрогеля кремнезема.

Новым методом при получении пористых материалов является применение явления спинодально-го распада. Высокой проницаемостью и достаточно большой удельной поверхностью обладают материалы, структура которых формируется в процессе микрофазового расслоения при полимеризации или поликонденсации. Существенным преимуществом таких материалов является высокая пористость, которая может достигать 80% и более.

Спинодальный распад в системе, содержащей силоксановые олигомеры, приводит к формиро- ванию двух пространственно непрерывных фаз, одна из которых обогащена олигомерами, а другая – обеднена ими. Параллельно фазовому разделению в системе происходит образование гелевых сшивок, приводящее к уменьшению подвижности компонентов, что позволяет зафиксировать бикон-тинуальную структуру и обеспечивает возможность получения на ее основе открытопористых монолитных материалов. Окончательная морфология материала определяется кинетикой коалесценции микрообластей, сформировавшихся в процессе спинодального распада, и кинетикой золь-гель-перехода.

Список литературы Основные пути создания пористых композиционных материалов

- Everett D.H. Manual of Symbols and Terminology for Physicochemical Quantities and Units: Appendix II: Definitions, terminology and symbols in colloid and surface chemistry. Part 1: Colloid and surface chemistry // Pure Appl. Chem. 1972. V. 31. P. 577-638.

- Kralchevsky P.A., Danov K.D., Denkov N.D. Chemical Physics of Colloid Systems and Interfaces, Chapter 7. Handbook of Surface and Colloid Chemistry, Third Edition, Edited by K.S. Birdi, CRC Press, 2008, 978-0-8493-7327-5, https://doi. org/. DOI: 10.1201/9781420007206 ISBN: 978-0-8493-7327-5

- Брек Д. Цеолитовые молекулярные сита. - М.: Мир, 1976. - 781 с.

- Комаров B.C. Адсорбенты и их свойства. - Минск: Наука и техника, 1977. - 248 с.

- Kudryavtsev P.G. Alkoxides of chemical elements - promising class of chemical compounds wich are raw materials for Hi-Tech industries; Journal "Scientific Israel - Technological Advantages", Vol. 16, No. 2, 2014, p. 147-170.

- Gusev E., Garfunkel E., Dideikin A. (Eds.) Advanced Materials and Technologies for Micro/Nano-Devices, Sensors and Actuators. Series: NATO Science for Peace and Security Series B: Physics and Biophysics. Springer, 2010, 314 p.

- Ермоленко Н.Ф., Эфрос М.Д. Регулирование пористой структуры оксидных сорбентов и катализаторов. - Минск, 1971.

- Водоподготовка: Справочник. Под ред. С.Е. Беликова. - М.: Аква-Терм, 2007. - 240 с.

- Неймарк И.Е., Шейнфайн Р.Ю. Силикагель, его свойства и получение. - Киев, 1973. - С. 63.

- Кербер М. Л. Полимерные композиционные материалы. Структура. Свойства. Технологии. - СПб.: Профессия, 2008. - 560 с.

- Пензин Р.А., Шинелов Ю.Г., Киреев М.В., Кустова Г.Л., Линкинд В.А., Стрелко В.В., Филипов Е.А., Ласкорин Б.Н. Разработка технологии промышленного синтезабимодального структурированного силикагеля марки АСКМ // Химия и технология неорганических сорбентов. - Ашхабад, 1982. - С. 19.

- Горбунова О.В. Формирование микро- и мезопористых кремнеземных материалов в условиях золь-гель синтеза в присутствии полиэтиленгликоля // Дисс. к.х.н. - Омск, 2014. - 129 с.

- Туманов Ю.Н. Плазменные, высокочастотные, микроволновые и лазерные технологии в химико-металлургических процессах. - М.: ФИЗМАТЛИТ, 2010. - 968 с. - ISBN 9786-5-9221-1211-6.

- Авсинеева Н.К., Калинчев В.А., Куликов Ю.У. Применение пластмасс в машиностроении // Сб. тр. МВТУ им. Баумана. - М. - 1982. - Вып. 19. - С. 6-9.

- Кудрявцев П.Г., Кавалерова О.Б., Пилипенко В.Г., Казакова И.Л., Воробьев О.А., Кропачева М.В. Способ получения огнеупорного теплозащитного материала // А.С. СССР № 1787890. -заяв. № 4900496/33 от 8.01.91., опубл. БИ №2 от 15.01.93.

- Banas R.P., Gzowski E.R., and Larsen W.T. Processing Aspects of the Space Shuttle Orbiter's Ceramic Reusable Surface Insulation. Ceram. Eng. and Sci. Proc., 1983. V. 4, Ш. 78, p. 591-610.

- Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Наночастицы металлов в полимерах. - М.: Химия, 2000.

- Santos A., Ajbary M., Toldeo-Fernandez J.A., Morales-Florez V., Kherbeche A., Esquivias L. Reactivity of CO2 traps in aerogel-wollastonite composite. J. Sol-GelSci. Technol., 2008, 48, p. 224-230.

- Кудрявцев П.Г., Вольхин В.В. Золь-гель процесс и некоторые его технологические приложения. Золь-гель процессы получения неорганических материалов // сб. докл. Семинара. - Пермь. - 1991. - С. 3-5.

- Aegerter M.A. Leventis N. Koebel M.M. eds. Aerogels handbook, Springer, (2011), 965 p.

- Gash A.E., Satcher J.H., Simpson R.L. Direct preparation of nanostructured energetic materials using sol-gel methods. In Miziolek, AW, Karna Sp, Mauro JM, Vaia Ra (Eds.) Defense applications of nanomateirals. Washington DC: American Chemical Society, (2002).

- Umbrajkar S.M., Schoenitz M., Dreizin E.L. Structural refinement in Al-MoO3 nanocomposites prepared by arrested reactive milling. Materials Research Society Symposium Proceedings Vol. 896; Multifunctional Energetic Materials. Warrendale PA (USA): Material Research Society (2005).

- Son S.F., Yetter Y.A., Yang V. Introduction: Nanoscale energetic materials. Journal of Power and Propulsion and Power, (2007), 23, 4, pp.643-644

- Maxwell Garnett J.C. Colors in metal glasses and in metallic films. Philosophical Transactions Royal Society of London, (1904), A203, pр. 385-420.

- Kudryavtsev P., Figovsky O. Nanocomposite Organomineral Hybrid Materials. Journal "Scientific Israel - Technological Advantages", Vol. 17, № 3, 2015, p. 7-60, ISSN: 1565-1533.

- Carlson P. Aerogel Cherenkov counters: construction principles and applications. Nucl. Instrum. Methods Phys. Res., (1986), Sect A248, pp. 110-117.

- Anderson M.L., Rolison D.R., Merzbacher C.I. Composite aerogels for sensing applications. Proc. SPIE. (1999), 3790, pp. 38-42.

- Boday D.J. Loy D.A. Poly aniline nanofiber/silica aerogel composites with improved strength and sensor applications. Polymer Preprints, (2009), 50, p. 282.

- Woignier T., Reynes J., Phalippou J., Dussossoy J.L., Jacquet-Francillon N. Sintered silica aerogel: a host matrix for long live nuclear wastes. J. Non-Cryst. Solids, (1998), 225, pp. 353-357

- Изаак Т.И., Водянкина О.В. Макропористые монолитные материалы: синтез, свойства, применение // Успехи химии. -2009. - Т. 78, № 1. - С. 80-92.

- Yue W., R.J.Park, A.N.Kulak, F.C.Meldrum. Macroporous inorganic solids from a biomineral template, Journal of Crystal Growth, 2006, Vol. 294, 1, pp. 69-77.

- DOI: 10.1016/j.jcrysgro.2006.05.028

- Шабанова Н.А., Попов В.В., Саркисов П.Д. Химия и технология нанодисперсных оксидов. Академкнига, Москва, 2007

- Tokudome Y., Fujita K., Nakanishi K., Miura K., Hirao K. Synthesis of Monolithic Al2O3 with Well-Defined Macropores and Mesostructured Skeletons via the Sol-Gel Process Accompanied by Phase Separation, Chem. Mater. 2007, Vol. 19, 14, pp. 3393-3398.

- DOI: 10.1021/cm063051p

- Розенберг Б.А. Микрофазовое разделение в отверждающихся многокомпонентных полимер-олигомерных системах // Рос. хим. журн. - 2001. - Т. 45, № 5-6. - С. 23-31.

- Cahn J.W., Hilliard J.E.Free Energy of a Nonuniform System. I. Interfacial Free Energy.The Journal of Chemical Physics, 1958, Vol. 28, 2, pp. 258-267.

- DOI: 10.1063/U744102

- Saito H., Kanamori K., Nakanishi K., Hirao K., Nishikawa Y., Jinnai H. Three-dimensional observation of macroporous silica gels and the study on structural formation mechanism. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2007, Vol. 300, 1-2, pp. 245-252. 10.1016/j.colsurfa.200 6.12.075.

- DOI: 10.1016/j.colsurfa.2006.12.075

- Brinker C.J., Scherer G.W. In Ultrastructure Processing of Ceramics, Glass and Composites. (Eds L.L.Hench, D.R.Ulrich). Wiley, New York, 1984. P. 43

- Nakanishi K., Soga N. First Synthesis and Reactivities of Isolable Dithiiranes and Their 1-Oxides. Bull. Chem. Soc. Jpn., 1997, Vol. 70, 3, pp. 509-523.

- DOI: 10.1246//bcsi.70.509

- Кудрявцев П.Г. Состав и структура пористых термостойких неорганических композиционных материалов // Нанотехнологии в строительстве. - 2018. -Том 10, № 4. - С. 75-100. -

- DOI: 10.15828/2075-8545-2018-10-4-75-100

- Кудрявцев П.Г. Структура пор в твердых пористых телах. Часть I // Нанотехнологии в строительстве. - 2018. - Том 10, № 5. - С. 80-103. -

- DOI: 10.15828/2075-8545-2018-10-5-80-103

- Кудрявцев П.Г. Структура пор в твердых пористых телах. Часть II // Нанотехнологии в строительстве. - 2018. - Том 10, № 6. - С. 124-155. -

- DOI: 10.15828/2075-8545-2018-10-6-124-155

- Кудрявцев П.Г. Свойства пористых термостойких композиционных материалов. Часть I // Нанотехнологии в строительстве. - 2019. - Том 11, № 6. - С. 623-639. -

- DOI: 10.15828/2075-8545-2019-11-6-623-639

- Кудрявцев П.Г. Свойства пористых термостойких композиционных материалов. Часть II // Нанотехнологии в строительстве. - 2020. - Том 12, № 1. - С. 15-20. -

- DOI: 10.15828/2075-8545-2020-12-1-15-20