Основы интенсификации наиболее энергоемких технологических процессов

Автор: Авдюнин Е.Г., Сергеев В.А., Коновалов А.В.

Журнал: Доклады независимых авторов @dna-izdatelstwo

Рубрика: Энергетика

Статья в выпуске: 2, 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/148312222

IDR: 148312222

Текст статьи Основы интенсификации наиболее энергоемких технологических процессов

Основы интенсификации наиболее энергоемких технологических процессов

При разработке научных основ интенсификации процессов сушки и термообработки текстильных материалов мы исходили из того, что в современной трактовке интенсификация – это важнейшая составляющая повышения эффективности технологического процесса, целью которой является повышение производительности за счет увеличения скорости процесса и сокращения его продолжительности без увеличения удельных затрат, при условии выполнения технологической задачи, определяющей качество конечного продукта.

Скорость любого процесса пропорциональна его движущей силе и обратно пропорциональна сопротивлению. Движущая сила зависит от методов обработки и режимных параметров проведения процесса, а сопротивление, в основном, определяется природой обрабатываемого материала. Кривая изменения скорости процесса во времени (кривая кинетики), обычно представляется в виде падающей кривой, достигающей в конце процесса наименьшей величины, когда достигается так называемое “подвижное равновесие”.

Профессором Б.С. Сажиным с сотрудниками разработана новая теория массопереноса. Согласно которой, вид кривой кинетики любого процесса определяется тем, что в общем случае для многофазной системы имеет место не одно, а по крайней мере два “глобальных ” равновесных состояния, вследствие взаимного влияния фаз.

В результате теоретического анализа было получено обобщенное уравнение массопередачи (ОУМ), имеющее применительно к рассматриваемым процессам вид:

q = k ( A - y X x - B ) , (1)

dc где q – скорость (интенсивность) процесса ; k – коэффициент

I d T )

скорости процесса; A и B – равновесные концентрации распределяемого компонента в фазах Ф y и Ф x .

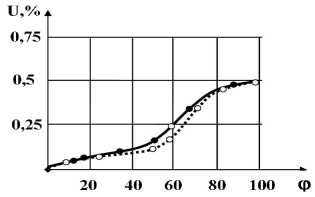

В соответствии с ОУМ (1) кинетические кривые всех двухфазных массообменных процессов, к которым относится процесс сушки текстильных материалов, в общем виде должны иметь 5-образный характер (рис. 1), что полностью подтверждается экспериментальными данными.

В отличие от традиционного уравнения массопередачи, в котором движущая сила определяется через одну из фаз, обобщенное уравнение включает движущие силы по обеим фазам. Для описания диффузионного процесса с помощью ОУМ достаточно знать всего две постоянные равновесные концентрации распределяемого компонента, тогда как при использовании традиционных методов равновесные концентрации представляют собой переменные величины, изменяющиеся во времени или по длине (высоте) аппарата. В связи с этим для полного описания традиционным методом диффузионного процесса в массообменном аппарате необходимо задавать всю линию равновесия, что в большинстве случаев делает невозможным аналитический расчет массообменного аппарата, требует получения большого массива экспериментальных данных и заставляет прибегать к численным методам расчета.

В отличие от текущих равновесных концентраций, А и В – “глобальные” равновесные концентрации, неизменные для всего процесса. Преимущества практического использования ОУМ при расчете диффузионных процессов связаны также с тем, что коэффициент скорости диффузионного процесса К в ОУМ для заданных условий проведения процесса сохраняет свое постоянное значение во всем объеме массообменного аппарата.

Применительно к процессу сушки текстильных материалов ОУМ можно представить в виде:

q = к , ( A w. - W \w - в , ) . (2)

где q – скорость сушки

w, Bw

– равновесные влажности

высушиваемого материала на входе в сушильную камеру и на выходе из нее.

Физический смысл равновесной влажности В w соответствует общепринятому. Начальная равновесная влажность Aw по физическому смыслу представляет собой влажность, достигаемую материалом после завершения прогрева, когда температура сушильного агента у поверхности материала равна температуре мокрого термометра.

В результате интегрирования уравнения (2) и некоторых преобразований можно получить уравнение для определения общей продолжительности сушки. В работе реализована методика определения всех констант уравнения (3), из которого следует, что в координатах т - Z зависимость продолжительности сушки от безразмерного комплекса Z представляет собой прямую линию, с тангенсом угла наклона, равным коэффициенту переноса. Положение прямой относительно начало координат соответствует Aw. ОУМ с успехом использовано для расчета не только процессов сушки, но и промывки, пропитки и крашения.

т = M J ( W 0 - W k )( A w - B w ) k 1 w W - B w ) L ( W o - A w )( W k - B w ).

k 1 w ( W ) - B w ) Z , (3)

где W 0 , W k – соответственно начальная и конечная влажность материала; Z – безразмерный концентрационный комплекс.

Разработана теория и методы интенсификации процесса для каждой из типовых задач массообмена. В случае внешней задачи эффективными являются гидродинамические методы интенсификации с применением активных гидродинамических режимов (АГР). Активизация гидродинамических режимов осуществляется за счет турбулизации потоков, повышения уровня скоростей взаимодействующих фаз при увеличении относительных скоростей и развитии поверхности контакта фаз. Мощными средствами активизации гидродинамики являются применение соплового обдува, закрученных потоков и т.п.

Важнейшими признаками активности гидродинамического режима являются эффект повышения интенсивности процесса, соответствие технологической задаче, обеспечивающее получение требуемого качества обработки, и экономичность. При наличии альтернативных методов активизации гидродинамических режимов предпочтение отдается более экономичному, а степень активности определяется по значению эксергетического КПД.

Рис.2 Кр ив ая сорбции и десорбции

Использованный метод базируется на получение интегрального эффекта, связанного с диффузионным сопротивлением, за счет снятия и обработки изотерм сорбции-десорбции (рис. 2) с последующим использованием уравнения Томсона-Кельвина для идентификации эффективных размеров пор. В результате определяется функция V = f ( r ) , интегральная кривая распределения пор по радиусам, после дифференцирования которой получим — дифференциальную кривую распределения пор. В случае внутренней задачи, как показали теоретические и экспериментальные исследования, средствами гидродинамики невозможно существенно интенсифицировать процессы массопередачи и увеличение уровня скоростей является экономически нецелесообразным. Интенсификацию в этих случаях можно осуществлять за счет наложения полей: инфракрасного излучения, ультразвука, токов сверхвысоких частот и др., однако, внутренняя задача массообмена в производствах текстильных материалов встречается редко.

В случае смешанной задачи возможно комбинированное воздействие за счет активизации гидродинамики и наложения полей, например сочетания сопловой сушки тканей и термообработки инфракрасными лучами. При этом достигается существенный эффект при хороших технико-экономических показателях.

Для выбора оптимальных методов и режимов обработки, а также средств интенсификации необходимо для каждого конкретного случая уточнить технологическую задачу, которая включает в себя как технические требования к конечному результату обработки, так и характеристику объекта обработки, которая может быть получена 174

в результате комплексного анализа материала, как объекта обработки. В сущности, необходимо определить лимитирующие сопротивление в технологическом процессе и найти метод его успешного преодоления, что приведет к интенсификации процесса.

Расчетная кривая кинетики строится методом кусочно-линейной аппроксимации с использованием принципа соответственных состояний. Время удаления жидкости из каждой группы пор соответствует определенной точке на расчетной кинетической кривой. Общую продолжительность процесса обработки т можно определить из соотношения:

i=n т = т'+£ ki A Ui, (4) i =1

где Т — время удаления свободной жидкости.

Таким образом, разработаны научные основы получения кинетических кривых сушки расчетным путем без проведения экспериментов непосредственно с материалом. Разработанная теория расчета и интенсификации массообменных процессов, которая преломлялась для каждого типового процесса с учетом его специфики и условий проведения, детализировалась и служила основой для разработки типовых инженерных методов расчета и интенсификации процессов сушки и термообработки тканей.