Особенность имитационного моделирования процесса формообразования при глубоком резании

Бесплатный доступ

Данная статья посвящена имитационному моделированию процессу формообразования при сверлении. Предпочтительным методом направления инструмента является метод направления по кондукторной втулке. Траектория обработки представляет последовательность дискретных точек. Был получен продольный профиль отверстия, обработанного ружейным сверлом.

Имитационное моделирование, ружейное сверло, кондукторная втулка, кулачок, режущая кромка

Короткий адрес: https://sciup.org/140279354

IDR: 140279354

Текст научной статьи Особенность имитационного моделирования процесса формообразования при глубоком резании

Глубокое сверление - это обработка отверстий глубиной более десяти диаметров. Данная операция может выполняться с использованием различных наладок. Наиболее распространенным методом является обработка вращающейся заготовки при одновременной продольной подаче не вращающегося инструмента. Альтернативным методом является обработка вращающимся инструментом. Возможно также одновременное вращение инструмента и заготовки.

Независимо от применяемого метода, основные принципы сверления остаются неизменными, при этом огромную роль играет корректное назначение скорости резания и подачи. Также необходимо обеспечить удовлетворительное дробление стружки и ее удаление из отверстия без повреждения инструмента или заготовки. Одним из важнейших факторов успешной обработки является эффективная система подачи СОЖ.

Ружейные сверла способны обрабатывать отверстия меньшего диаметра, чем одноштанговая система STS, но при этом обладают меньшей производительностью. Наибольшая эффективность обработки достигается на специализированных станках для сверления ружейными сверлами. Универсальные станки могут использоваться для обработки ружейными сверлами при условии предварительного изготовления пилотного отверстия для направления сверла [2].

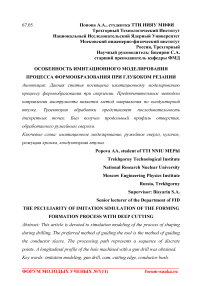

Типичное ружейное сверло имеет режущее лезвие 1 и базирующие элементы - кулачки 2, на рисунке 1. Основными параметрами сверла являются: ^ 1 — угол между кулачком 2 и режущим лезвием; у 2 -угол между кулачком 3 и режущим лезвием; т 1 - осевое отставание кулачка 2; т 2 - осевое отставание кулачка 3; угол в плане режущего лезвия - Ф А ; угол в плане кулачка 2 (упорного) - Ф В , угол в плане кулачка 3 (опорного) - Ф С [1, стр. 10] .

Рисунок 1 – Ружейное сверло

Наиболее предпочтительным методом направления инструмента из условия обеспечения наивысшей точности обработки, как показывает практика, является метод направления по кондукторной втулке.

При имитационном моделировании ружейное сверло удобно представить инструментальным треугольником с вершинами A, B, C, представлено на рисунке 2.

Рисунок 2 – Инструментальный треугольник

При имитационном моделировании траектория обработки представляет собой последовательность дискретных точек. Была написана программа реализующая алгоритм вычислений при обработке ружейным сверлом. Во время написания программы выявилась интересная особенность, которая позволяет существенно упростить вычисления в частном случае:

V 1 = V 2 - V 1 .

(1.1)

В этом случае инструментальный треугольник является равнобедренным, что и позволяет упростить вычисления.

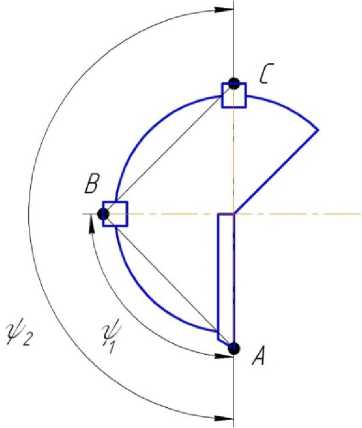

Расположение инструментального треугольника в общем случае обработки с заходом по кондукторной втулке, представлено на рисунке 3:

Кондукторная

Рисунок 3 – Расположение инструментального треугольника при

моделировании резания

При расчете положения инструментального треугольника с номером i, точка Bi располагается в уже обработанную точку Аi–delay1, где:

delay l = ( Т - 1) • N + ^^ , S Δ ϕ

(1.2)

где τ – осевое отставание кулачка B, мм,

S – подача мм/об,

N – число расчетных точек на один оборот,

(у -1) • N - представляет собой полное число оборотов, на которое отстает кулачок B от режущей кромки A,

—— угловое отставание кулачка от режущей кромки в пределах Δϕ одного оборота,

Δ ϕ – угловой шаг при расчетах, рад.

Точка Ci в этом случае также будет располагаться в уже обработанной точке A, но со своим отставанием, C i = B i–delay2 = A i–delay1–delay2 , где:

delay 2 = ( TZT - 1) . n + Ы1

.

(1.3)

S Δ ϕ

То есть при расчетах кулачок B выставляется в уже обработанные точки A, кулачок C тоже выставляется в уже обработанные точки A, а положение режущей кромки A вычисляется. Этот подход позволяет очень просто вести вычисления, но только в частных случаях.

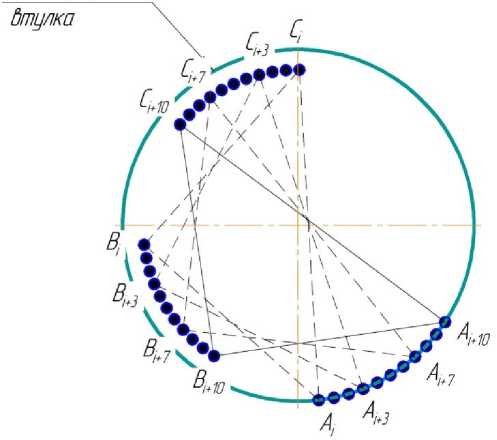

Написанная программа позволила получить продольный профиль отверстия, обработанного ружейным сверлом, представлен на рисунке 4.

Рисунок 4 – Продольный профиль до глубины 2 мм

Список литературы Особенность имитационного моделирования процесса формообразования при глубоком резании

- Миронова, И.Н. Сокращение трудоемкости технологической подготовки производства на этапах проектирования и отладки операций обработки отверстий инструментами одностороннего резания: диссертация кандидата технических наук - Челябинск, 2006. - 171 с.

- Sandvik Coromant [Электронный ресурс]. - Режим доступа: http://www.sandvik.coromant.com/ru-ru / knowledge / drilling /application _ overview /deep_hole_machining/pages/default.aspx, свободный. - Загл. с экрана.