Особенности дефектов при прокатке тончайших лент и фольг

Автор: Татарников Н.Н., Белелюбский Б.Ф., Юсупов В.С.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.24, 2024 года.

Бесплатный доступ

Авторами анализируются основные причины образования дефектов и методы, предотвращающие появление брака. Правильный подбор необходимых режимов прокатки ленты усложняется вследствие особенностей прокатываемого материала с памятью формы - нитинола. Никелид титана обладает способностью присоединять газы (азот, кислород) и подвержен окислению. В статье рассматриваются дефекты, образующиеся при прокатке на многовалковых станах. Среди них - двухсторонний гофр, коробоватость, появление пузырей, волнистость, разнотолщинность. Основные негативные факторы, являющиеся источниками возникновения указанных дефектов, могут быть парированы правильной профилировкой валков (волнистоть), выставлением верных режимов обжатия (двухсторонний гофр), пересборкой основных узлов стана (биение, коробоватость). При прокатке труднообрабатываемых материалов следует проводить анализ текстуры ленты для фиксирования источников возникновения брака. Настройка прокатного оборудования должна включать в себя не только режимы прокатки (скорость, величина обжатия, натяжения на барабанах моталок), но и работу с рабочими валками, включающую высокоточную обработку поверхности бочек, шейки.

Тончайшая лента, фольга, 20-валковый прокатный стан, валковый инструмент, технология прокатки, дефекты прокатки

Короткий адрес: https://sciup.org/147242995

IDR: 147242995 | УДК: 621.771 | DOI: 10.14529/met240104

Текст научной статьи Особенности дефектов при прокатке тончайших лент и фольг

N.N. Tatarnikov1, ,

Для достижения требуемых показателей по точности и качеству при холодной прокатке тончайших лент необходимо выверять и соблюдать все аспекты технологии – от анализа напряжённо-деформированного состояния до контроля микрогеометрии инструмента и точностных параметров прокатного стана.

Одной из основных причин появления дефектов на поверхности ленты является нарушение технологических режимов. Немаловажной проблемой, влияющей на качество прокатываемой ленты, служит профилировка инструмента – рабочих валков. Необходимо обеспечить высокую точность, геометрию и шероховатость поверхности валков [1]. Текстура готовой нитиноловой ленты не должна иметь посторонних включений, поверхность – складок, надрывов и забоин. Конечная структура материала должна обеспечивать характеристики памяти формы.

Нитинол имеет низкую технологичность, что вызывает проблемы при прокатке. Титан, входящий в состав, способствует легкому присоединению азота и кислорода, вследствие чего происходит окисление. Из-за своих свойств нитинол плохо обрабатывается в холодном состоянии. Высокое значение упругости увеличивает силу трения и вызывает повышенный износ при контакте с валами.

В данной работе анализируются причины появления дефектов при холодной прокатке и предлагаются возможные решения проблем, возникающих при прокатке тончайших лент.

Для качественного анализа подобран подкат из меди М3 ГОСТ 859-2011 и нитинола шириной 45 мм и толщиной 80 мкм. Прокатка производилась на двадцативалковом прокатном стане. Процесс прокатки и эксплуатация оборудования двадцативалковых станов имеют особенности по сравнению со станами холодной прокатки других типов, которые объясняются масштабным фактором.

Рассматриваемым критерием оценки прокатки являются показатели текстуры деформаций тончайшей ленты [2, 3].

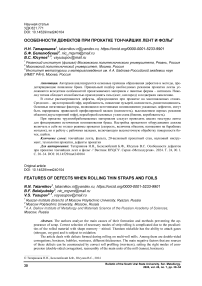

На рис. 1 представлено состояние поверхности лент при прокатке без смазки. Анализ полученных результатов показал: возникновение пузырчатых выпуклостей диаметром 3–4 мм и высотой 0,1–0,3 мм, повторяющихся по всей длине. Внешний вид текстуры дефектов (см. рис. 1): видны полосы и двухсторонний гофр.

При анализе полученной ленты ненадлежащего качества выявлен дефект – двухсторонний гофр, образующийся в результате неверных режимов обжатия. Он является спе-

Рис. 1. Дефект «пузыри», двухсторонний гофр на поверхности ленты после прокатки Fig. 1. Defect “bubbles”, double-sided corrugation on the surface of the strip after rolling

цифическим дефектом. Текстура деформаций представляет собой местную волнистость ленты, проникающую на значительное расстояние ленты. Для устранения следует уменьшить обжатие на кромках ленты за счет осевого перемещения первых промежуточных валков с коническими скосами. Также из-за неправильного профиля валков наблюдается образование гофра в середине ленты.

Дефектная поверхность прокатываемой ленты определяется отклонением размеров от допустимых ГОСТом или техническими условиями. Искажения определяются наличием местных повреждений ленты и отклонениями параметров чистоты и микрогеометрии. Рассмотрим примеры дефектов по П.И. Полухину и др. [4], а также по А.В. Третьякову [5].

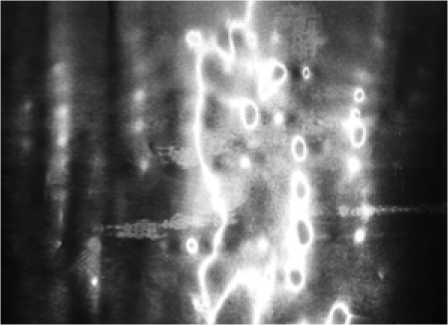

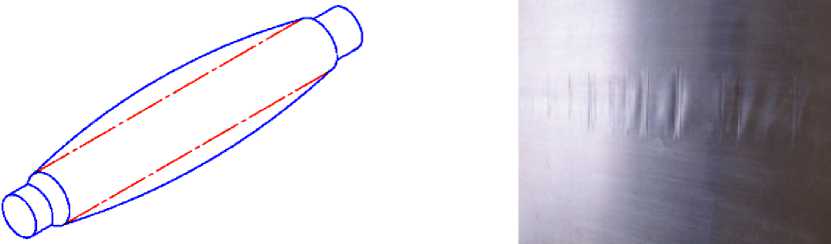

В ходе анализа текстуры дефектов прокатываемой ленты стоит выделить причины об- разования. Волнистость представляет собой чередование выпуклостей и впадин на всем участке прокатываемой ленты. Причинами образования волнистости является недостаточная профилировка валкового инструмента при прокатке. При длительной обработке на двадцативалковом прокатном стане возникает износ рабочих валков, что способствует вогнутости оси при прокатке рис. 2.

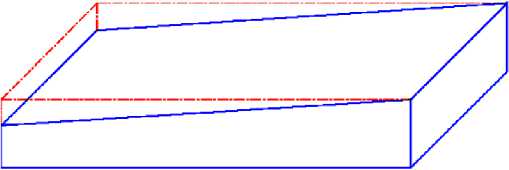

Дефектная коробоватость характеризуется кривизной в продольном и поперечном сечении. Прокатываемая лента имеет корытообразный вид. Коробоватость характеризуется чрезмерным трением валка о прокатываемую ленту. Увеличенная выпусклость валкового инструмента образующей рабочих валков показана на рис. 3.

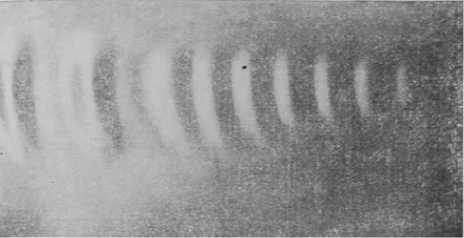

Одним из типовых дефектов, наиболее встречающихся, является разнотолщинность ленты (рис. 4) [6]. Отклонения от допустимой

Рис. 2. Смещение центра оси валкового инструмента и текстура дефекта «волнистость»

Fig. 2. Displacement of the center of the axis of the roll tool and the texture of the defect – waviness

Рис. 3. Выпуклость валкового инструмента и текстура дефекта «коробоватость» Fig. 3. Convexity of the rolling tool and the texture of the defect – warpage

Рис. 4. Разнотолщинность прокатываемой ленты

Fig. 4. Variation in thickness of the rolled strip

толщины ленты, превышающие по ГОСТу или техническим условиям, являются практически неисправимым браком. Для каждого прокатного стана существует предельная величина разнотолщинности, которую выравнивают в процессе прокатки в несколько проходов в случае исправимых предельных требуемых размеров ленты.

При недостаточной калибровке 20-валко-вого прокатного стана образуются зазоры в элементах нажимного устройства. Для устранения зазоров в клети стана предусматривают уравновешивающие механизмы.

Биение валков характеризуется некачественной сборкой пирамиды валков и подшип-ных валковых роликов. Требуется пересборка механизма с повышенной точностью для устранения эффектов.

Выводы

Прокатка тончайших лент и полос является трудоемким и точным процессом. Требуется уделить строгое внимание к технологичности и микрогеометрии прокатных валков. Причиной проявления рассмотренных дефектов ленты являются в основном неправильно выбранные варианты и режимы обжатия, профилирования валков и опорных роликов. Выбор других режимов профилирования валков и опорных роликов должен привести к предотвращению образования пузырчатости и гофра по всей длине ленты.

Анализ текстуры прокатываемой ленты создает возможность в будущем проанализировать возникаемые при холодной прокатке дефекты с целью продуктивного устранения недостатков технологии и своевременной настройки оборудования и инструмента.

Список литературы Особенности дефектов при прокатке тончайших лент и фольг

- Русаков А.Д., Трайно А.И., Юсупов В.С. Исследование различных методов формирования микрогеометрии валков для холодной прокатки высокоточных полос и лент // Производство проката. 2007. № 12. С. 39-41. EDN: IITMVB

- Мазур В.Л., Добронравов А.И., Чернов П.П. Предупреждение дефектов листового проката. Киев: Техника, 1986. 141 с.

- Салганик В.М., Коляда Т.В., Брусьянина А.И. Анализ факторов, влияющих на образование дефектов поверхности холоднокатаных полос // Сталь. 2008. № 2. С. 60-62. EDN: IJNUDL

- Прокатка на многовалковых станах / П.И. Полухин, В.П. Полухин, А.Ф. Пименов и др. М.: Металлургия, 1981. 247 с.

- Третьяков В.А., Тищенко Д.А. Обучение системы контроля качества поверхности распознаванию дефектов поверхности // Научно-техническая конференция физико-технологического факультета ЛГТУ. Липецк, 2004. С. 4-6.

- Качество листов / В.Д. Дурнев [и др.]; под общ. ред. В.Д. Дурнева и А.И. Трайно. М.: Наука и технологии, 2008. 336 с. EDN: QNCAPN