Особенности формирования структуры и трибологических свойств карбидосодержащих покрытий при плазменной наплавке

Автор: Жаткин Сергей Сергеевич, Паркин Анатолий Алексеевич, Климов Вадим Геннадьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

Представлены результаты исследований структуры и износостойкости карбидосодержащих композиционных покрытий Micro-Melt NT-60 и WOKA PTA-6040 после плазменной порошковой наплавки в различных режимах.

Плазменная наплавка, износостойкость, микроструктура, микротвердость, рентгеноспектральный микроанализ

Короткий адрес: https://sciup.org/148205728

IDR: 148205728 | УДК: 621.791.957.55:

Текст научной статьи Особенности формирования структуры и трибологических свойств карбидосодержащих покрытий при плазменной наплавке

Известно, что высокие механические характеристики деталей и изделий часто обеспечивается наличием в них карбидообразуюших элементов и их структурой. В настоящее время известна широкая группа твердых сплавов и композиционных материалов с карбидным содержанием, обладающих высокой твердостью и износостойкостью. В качестве способа формирования износостойких карбидосодержащих покрытий интенсивно применяется технология плазменной наплавки, характеризующаяся минимальным воздействием на заготовку и регулированием толщины наплавленного слоя в широких пределах.

В данной работе представлены результаты исследований влияния структуры плазменно-наплавленных композиционных материалов на основе карбида вольфрама Micro Melt NT-60 фирмы CARPENTER и WOKA PTA-6040 на износостойкость полученных покрытий.

Состав исходных наплавляемых порошков представлен в табл. 1.

МЕТОДИКИ ЭКСПЕРИМЕНТА

Наплавка на цилиндрические образцы из стали 19ХГНМА диаметром 52 мм и толщиной 15 мм проводилась на плазменной установке ARC-06В в защитном газе при токе дуги 70-100 А и расходе порошка 16 г/мин. Диаметр сопла плазмотрона составлял 2,4 мм. Микроструктуру и микроанализ зон плазменной наплавки исследовали на растровом электронном микроскопе JSM-6390LV/ LGS фирмы JEOL .

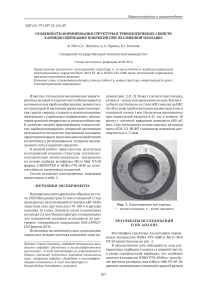

Испытания на линейный износ проводились локально в четырех участках кольцевой зоны на-

плавки (рис. 1) [1-2]. Точка 1 соответствует началу, а точка 4 – концу наплавленного кольца. Контртело было изготовлено из стали 40Х (закалка до HRC 46-48) в виде трубки внешним диаметром 6 мм и толщиной стенки 1 мм. Испытания проводились при нормальной нагрузке в 45 кгс в течение 10 минут с частотой вращения шпинделя 600 об/ мин. При испытаниях использовалась алмазная паста АСМ-3/2-НОМГ с алмазным порошком дисперсностью 2-3 мкм.

Рис. 1. Расположение зон трения:

1 – начало наплавки; 4 – конец наплавки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ АНАЛИЗ

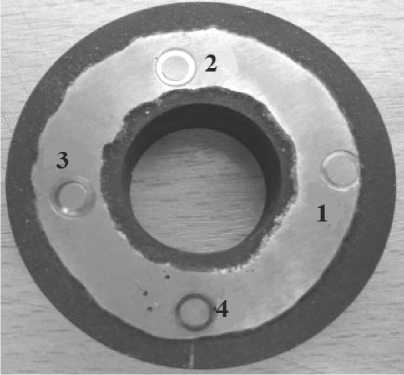

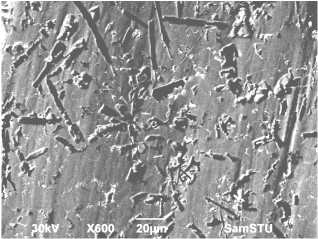

Фотографии структуры зон наплавки порошковых материалов WOKA PTA-6040 и Micro-Melt NT-60 представлены на рис. 2.

В наплавленном слое наблюдается зона растворенных карбидов в никеле (в верхней части), а также седиментация карбидов, что наиболее заметно в покрытии WOKA PTA-6040 из-за их более крупных размеров, чем в Micro-Melt NT-60 . По данным проведенных измерений средний размер

Таблица 1. Химический состав WOKA PTA-6040 и Micro-Melt NT-60

|

Наименование материала |

Содержание, % по массе |

|||||||

|

Co |

Ni |

C |

Cr |

V |

Mo |

Si |

Карбид вольфрама |

|

|

Micro-Melt NT-60 |

0,5 |

35 (основа) |

1,6-2,9 |

0,35 |

0,45 |

0,8 |

^— |

60 |

|

WOKA PTA-6040 |

2,2 |

30 (основа) |

3,5-5,3 |

1,5 |

0,45 |

^— |

0,6 |

60 |

Рис. 2. Структура наплавленных покрытий WOKA PTA-6040 и Micro-Melt NT-60 в зависимости от тока плазменной дуги карбидов в покрытии Micro-Melt NT-60 составлял 70 - 90 мкм, а в WOKA PTA-6040 - 120 – 170 мкм.

Седиментация протекает активнее при токе дуги 100 А из-за более высокой температуры и меньшей вязкости никеля.

Процесс седиментации оказывает существенное влияние на износостойкость наплавленного материала, что подтверждается данными испытаний на послойный локальный износ покрытия WOKA PTA-6040 по высоте от верха зоны наплавки (табл. 2).

В целом с ростом тока дуги величина износа в рамках одного уровня трения по высоте наплавки возрастает, что обусловлено растворением и распадом карбидов вольфрама. При токах дуги 85А и 100 А в верхней части наплавленного валика износ максимальный, т. к. здесь температура нагрева максимальна и поэтому распад исходных карбидов и их растворение в никеле возрастают. Процесс седиментации также обедняет верхние слои зоны наплавки, где температура максимальна, а вязкость расплава минимальна.

В средней части наплавленного валика (отступ от верха валика – 1000мкм) при всех токах дуги износ уменьшился, что связано с уменьшением размеров карбидов вольфрама, увели-

Таблица 2. Величина износа WOKA PTA-6040 по высоте зоны наплавки

При токе плазменной дуги 100 А ближе к границе сплавления (низ зоны наплавки) концентрация карбидов (особенно ближе к центру наплавки), максимальна и, соответственно, износ минимальный.

Одной из особенностей наплавки плазменной дугой на торцевую поверхность цилиндрической заготовки является различие в характере нагрева внутреннего и внешнего края наплавляемой дорожки, что обусловлено различием в скоростях их движения при вращении образца и, как следствие, различием во времени нагрева, и, соответственно, температурой нагрева зоны наплавки. Экспериментально установлено, что величина износа существенно отличается по ширине наплавленной дорожки - она значительно больше на ее внутреннем крае, чем на внешнем [3]. В табл. 3 представлены результаты испытаний наплавленного Micro-Melt NT-60 в различных зонах (рис. 1) при токах плазменной дуги 70А, 85А и 100А.

Более высокий износ по внутреннему краю наплавленной дорожки обусловлен существенным его перегревом по сравнению с внешним краем, приводящему к более интенсивному распаду карбидов здесь. Аналогично с ростом тока дуги до 85-100 А из-за более интенсивного нагрева и распада карбидов происходит значительное увеличение величины износа. При этом снижается разброс его значений по внутреннему и внешнему краю наплавленной дорожки. При токах дуги 85А и 100А (рис. 2) произошло уменьшение плотности карбидов, что привело к увеличению величины износа наплавленных зон.

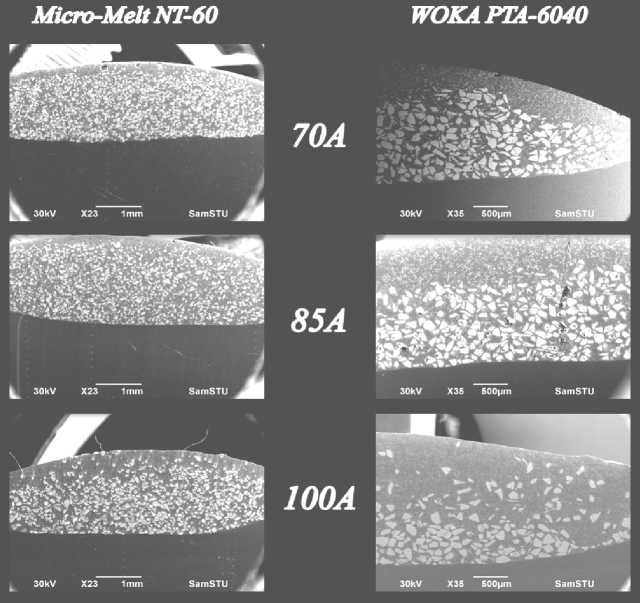

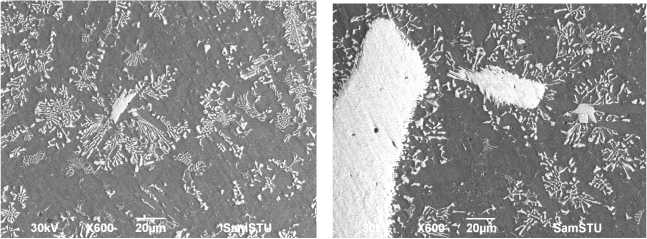

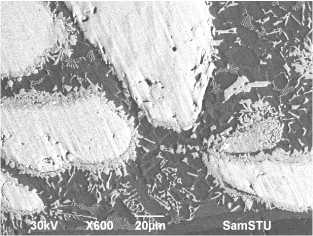

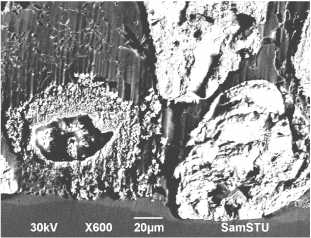

На износостойкость наплавленного материала оказывает существенное влияние целый ряд параметров, например, микротвердость поверхностного наплавленного слоя, величина ее разброса, концентрация и равномерность распределения карбидных частиц по наплавленному слою. На рис. 3 показаны наиболее характерные структура наплавленного материала CARPENTER MicroMelt NT-60 на отдельных участках 4-х зон трения образца в соответствии с рисунком 1 при токах плазменной дуги 70А, 85А и 100А. Зоны трения показаны слева направо от начала к концу наплавки.

Структура наплавленного материла при минимальном износе (рис. 3, а, зона трения 4) состоит из карбидов вольфрама среднего размера при их максимальной концентрации. В зоне №1 (начало наплавки) первичные карбиды вольфрама более крупные, а их концентрация невысокая и износ наплавленного материала здесь максимален.

Закономерность изменения износа от зоны №1 к зоне №4 при токе 85 А противоположна, то есть величина износа материала наплавки незначительно возрастает – от 20 мкм до 25 мкм за 10 минут испытаний, причем синхронно с уменьшением размеров карбидов вольфрама и их концентрации. Последнее обусловлено разогревом подложки в процессе наплавки, возрастанием скорости растворения карбидов в никелевой матрице и, соответственно, уменьшением эффективной поверхности карбидной фазы.

Таблица 3. Величина износа Micro-Melt NT-60 в различных зонах трения

|

№ зоны трения |

И 1 , мкм |

И 2 , мкм |

<И>, мкм |

Ц |

ДТоС |

|

I ц =70А |

|||||

|

1 |

58 |

29 |

43,5 |

0,11 |

10 |

|

2 |

29 |

27 |

28 |

0,09 |

11 |

|

3 |

15 |

33 |

24 |

0,09 |

7 |

|

4 |

8 |

5 |

6,5 |

0,071 |

8 |

|

<25,5> |

|||||

|

I ц = 85А |

|||||

|

1 |

51 |

20 |

35,5 |

0,1 |

10 |

|

2 |

50 |

22 |

36 |

0,1 |

11 |

|

3 |

55 |

23 |

39 |

0,11 |

7 |

|

4 |

58 |

25 |

41,5 |

0,1 |

8 |

|

<38> |

|||||

|

I ц = 100А |

|||||

|

1 |

62 |

21 |

41,5 |

0,077 |

8 |

|

2 |

65 |

15 |

40 |

0,069 |

6 |

|

3 |

59 |

13 |

36 |

0,054 |

5 |

|

4 |

56 |

12 |

34 |

0,046 |

8 |

|

<38> |

|||||

Примечание: И1 – усредненная величина износа внутреннего края наплавленной дорожки, И2 – усредненная величина износа внешнего края наплавленной дорожки; m - коэффициент трения, ∆ToС – изменение температуры в зоне трения

1 2 3

Рис. 3. Микроструктура и износ наплавленного материала CARPENTER Micro-Melt NT-60: а - ток плазменной дуги -70А; б - 85А; в - 100А; слева ^ направо - зоны трения 1 ^ 4

a

Износ наплавленного покрытия от зоны №1 к зоне №4 при токе наплавки 100 А уменьшается – от 21 мкм до 12 мкм за 10 минут испытаний, причем синхронно с увеличением размеров карбидов вольфрама и их концентрации. Данный фактор можно объяснить более интенсивным нагревом материала заготовки, соответственно уменьшением скорости охлаждения наплавленного материала и увеличением выделения и времени роста вторичных карбидов.

В целом в плазменно-порошковых наплавленных покрытиях возникает неравномерное распределение твердой карбидной фазы по объему зоны наплавки, то есть возникают участки наплавленного материала с различной структурой, соответственно, твёрдостью и износостойкостью. Указанный факт установлен и подтвержден экспериментально, табл. 3.

Сравнительная характеристика средней величины износа наплавленных материалов представлена в табл. 4.

В обоих случаях с ростом тока дуги средняя величина износа возрастает, но наиболее сильно это наблюдается для Micro-Melt NT-60. Повышенный износ последнего может быть обусловлен не только меньшим размером карбидов, но и их твердостью. По результатам измерения микротвердости установлено, что твердость карбидов в наплавленном WOKA PTA-6040 достигает 20002400 кг/мм2, в то время как в Micro-Melt NT-60 ее величина не превышает 800 – 1200 кг/мм2. При этом за счет растворения карбидов твердость связки в WOKA PTA- 6040 составляет 700-900 кг/ мм2, а в Micro-Melt NT-60 400-500 кг/мм2, что соизмеримо с твердостью стальной подложки в зоне

Таблица 4. Сравнительная характеристика средней износостойкости наплавленных покрытий

|

Глубина шлифа под зону износа 1000 мкм |

||||||

|

Ток дуги 70 А |

Ток дуги 85 А |

Ток дуги 100 А |

||||

|

Материал |

Средняя величина износа, мкм |

Скорость износа, мкм\час |

Средняя величина износа, мкм |

Скорость износа, мкм\час |

Средняя величина износа, мкм |

Скорость износа, мкм\час |

|

WOKA PTA-6040 |

20 |

120 |

21 |

128 |

27 |

159 |

|

Micro-Melt NT-60 |

26 |

156 |

38 |

228 |

40 |

240 |

a

б

в

Список литературы Особенности формирования структуры и трибологических свойств карбидосодержащих покрытий при плазменной наплавке

- Жаткин С.С., Паркин А.А., Минаков Е.А. Влияние параметров плазменной дуги и материала заготовки на структуру и свойства наплавленного сплава Stellite 190 W//Известия МГТУ «МАМИ». 2013.№1(15). Т2, С. 38-46.

- Паркин А.А., Жаткин С.С., Минаков Е.А. Влияние структуры и свойств на износ покрытия Micro Melt NT-60 после плазменной порошковой наплавки//Известия Самарского научного центра Российской академии наук. 2011. Т. 13. №4(3). С. 847-852.