Особенности формирования сварного шва жаропрочного сплава ХН45ВМТЮБР в зависимости от режимов лазерной сварки

Автор: Баранов Дмитрий Александрович, Паркин Анатолий Алексеевич, Жаткин Сергей Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

В работе представлены результаты исследований влияния мощности и скорости движения лазерного пучка на форму и размеры сварного шва жаропрочного сплава ХН45ВМТЮБР после сварки СО2-лазером в различных режимах. Установлено, что при мощностях лазерного излучения выше 3 кВт во всем диапазоне скоростей сварки глубина сварного шва растет в основном за счет роста глубины парового канала. В сварных швах при мощности ЛИ 3 кВт и выше наблюдаются поры сферической формы и образование микротрещин в ЗТВ у границы сварного шва размерами от 0,1 до 0,3 мм. Показано влияние тепловложения на размеры и форму сварного шва.

Сплав хн45вмтюбр, лазерная сварка, жаропрочные сплавы, макроструктура шва, форма шва

Короткий адрес: https://sciup.org/148314020

IDR: 148314020 | УДК: 621.791.725

Текст научной статьи Особенности формирования сварного шва жаропрочного сплава ХН45ВМТЮБР в зависимости от режимов лазерной сварки

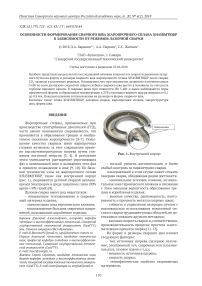

Жаропрочные сплавы, применяемые при производстве газотурбинных двигателей (ГТД), часто имеют пониженную свариваемость, что проявляется в образовании трещин и необратимом снижении жаропрочности [5-7]. Повышение качества сварных швов жаропрочных сплавов возможно за счет сокращения времени высокотемпературного нагрева путем снижения погонной энергии [3, 4]. В результате этого уменьшается растворение упрочняющих фаз в околошовной зоне и выпадения этих фаз в процессе охлаждения в шве [9, 10]. По базовой технологии узлы из жаропрочного сплава ХН45ВМТЮБР, такие как внутренний корпус (рис. 1), свариваются дуговой сваркой неплавя-щимся электродом в среде защитных газов (90% аргон+10% гелий) [8].

Дуговая сварка имеет ряд недостатков:

-

- повышенное тепловложение в свариваемый материал изделия;

-

- значительная зона термического влияния;

-

- возникновение больших сварочных напряжений, вызывающих коробление изделия;

Рис. 1. Внутренний корпус

-

- низкий уровень автоматизации и более слабый контроль за параметрами сварки.

Альтернативой в этом случае может служить лазерная сварка, обладающая рядом достоинств:

-

- минимальное тепловое влияние, незначительная зона термического влияния и связанная с этим меньшая вероятность образования трещин и коробления изделия;

-

- высокое качество, равномерность, повторяемость и прочность металла сварных швов;

-

- гибкость в управлении лазерным пучком с возможностью использования волоконной оптики и сварки труднодоступных областей, не достижимых никаким другими методами;

-

- высокая скорость сварки и, соответственно, производительность процесса; простота и автоматизации процесса сварки [11-13].

На форму и размеры сварного шва влияют следующие факторы:

-

- тип источника нагрева (лазерное излучение, электронный луч, сварочная или плазменная дуга, газовое пламя и т.д.);

-

- мощность источника нагрева;

-

- скорость сварки;

-

- теплофизические свойства свариваемых материалов;

-

- исходная температура свариваемых материалов (сварка идет без или с подогревом материала);

-

- размеры и форма свариваемых заготовок.

В большинстве случаев лазерная и электроннолучевая сварка проводятся в режиме так называемого «кинжального» проплавления, при котором формируется глубокий сварной шов с верхней «грибовидной» частью [15]. Сварной шов в режиме кинжального проплавления образуется за счет испарения материала и образования плазмы на поверхности. Высокие температуры на поверхности и давление паров обуславливают расширение верхней области сварного шва по сравнению с его нижней частью, формируя тем самым «грибовидную» форму шва.

В данной работе приводятся результаты исследований влияния мощности и скорости лазерной сварки на размеры и форму сварного шва жаропрочного сплава ХН45ВМТЮБР.

МЕТОДИКА ИССЛЕДОВАНИЙ

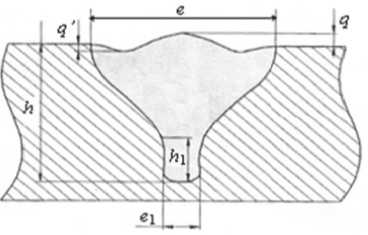

Имитация сварки образцов проводилась на лазерном СО 2 -комплексе TruLaserCELL 7020 (TRUMPF - Германия) импульсно-периодическим излучением с фокусирующей линзой F = 270 мм. Защитным газом служил гелий с расходом 12 – 14 л/мин, который подавался специальным соплом впереди лазерного луча. Диаметр луча колебался в пределах 0,3 – 0,35 мм. Мощность лазерного излучения изменялась в пределах 2,5 - 4,0 кВт при скоростях лазерной сварки 16,6 мм/с; 25,0 мм/с; 33,3 мм/с и 41,6 мм/с. Свариваемые образцы (заготовки) размером 150х270мм толщиной 6,0 мм из сплава ХН45ВМТЮБР [14] вырезались из листового материала, рис. 2.

После сварки для исследований образцы по всей длине сварного шва разрезались на участки длиной 15 мм.

Химический состав и процентное содержание по массе легирующих элементов исследуемого сплава приведены в табл. 1.

Форма и размеры лазерных сварных швов определялись на основе данных металлографических исследований поперечных сечений сварных швов всех образцов. Металлографические исследования проводилось в двух поперечных сечениях: в начале и в конце каждого сварного шва при помощи металлографического микроскопа Axio Observer фирмы СarlZeiss.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ АНАЛИЗ

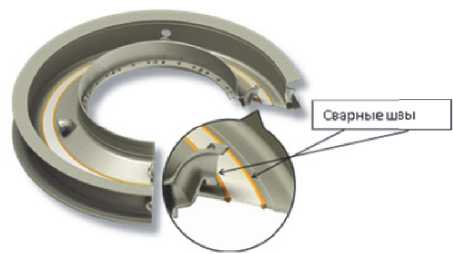

На рис. 3 показана схема обозначения параметров сварного шва. Результаты измерений параметров сварных швов в зависимости от режимов сварки представлены в табл. 2.

Рис. 3. Схема обозначения параметров лазерного сварного шва:

e – ширина сварного шва, e 1 – ширина корня сварного шва (парового канала); q – выпуклость сварного шва; q ’ – вогнутость сварного шва; h – глубина сварного шва; h 1 – глубина парового канала

Рис. 2. Фрагмент образца из сплава ХН45ВМТЮБР со сварными лазерными швами

Из анализа данных таблицы 2 по формированию сварного шва сплава ХН45ВМТЮБР в зависимости от мощности и скорости движения лазерного пучка видно:

-

1. В указанном диапазоне скоростей ширина шва e падает с увеличением скорости лазерной сварки от 3.55 мм до 2,2 мм. В то же время, при скорости сварки v св = 41,6 мм/с ширина шва становится равной 2,1 – 2,2 мм во всем диапазоне мощностей лазерного излучения от 2,5 кВт до 4,0 кВт. То есть зависит, в основном, от скорости сварки или времени формирования «грибовид-ности» шва [15], которое определяет размер и форму сварного шва в верхней его части.

-

2. Глубина сварного шва h также уменьшается с ростом скорости сварки в диапазоне от 16,6 мм/с до 41,6 мм/с от 3,1 до 2,5 мм при мощности

Таблица 1. Химический состав сплава ХН45ВМТЮБР, ТУ14-1-1059-2004 [14]

-

3. При мощности ЛИ 3 кВт (плотность мощности 4,25×1010 Вт/м2) начинает резко возрастать глубина парового канала от 2,6 мм до 4,5 мм при мощности ЛИ 4 кВт.

-

4. Изменение параметров сварного шва в начале и в конце дорожки сварного шва наиболее заметны при мощностях лазерного излучения равным 2,5 - 3,0 кВт. При этом в большинстве случаев параметры сварного шва (прежде всего, ширина и глубина) возрастают в конце дорожки, что обусловлено ростом температуры нагрева материала в процессе сварки. С ростом скорости сварки до 33,3 мм/с и 41,6 мм/с различия в параметрах сварного шва в начале и в конце дорожки минимальны, поскольку за счет

|

Элемент |

Ni |

Cr |

Al |

Mo |

W |

Ti |

Nb |

Si |

Cu |

V |

Fe |

|

Содержание, % |

43,0-47,0 |

14,0-6,0 |

0,9-1,4 |

4,0-5,2 |

2,5-3,5 |

1,9-2,4 |

0,8-1,5 |

<0,3 |

<0,25 |

<0,1 |

Остальное |

Таблица 2. Зависимость параметров сварного шва от Р ЛИ и v св

|

Мощность лазерного излучения кВт |

||||||||||||||||

|

Р ди |

2.5 |

3,0 |

3,5 |

4,0 |

||||||||||||

|

Скорость сварки мм/с |

||||||||||||||||

|

Параметры, мм |

16,6 |

25 |

33,3 |

41,6 |

16,6 |

25 |

33,3 |

41,6 |

16,6 |

25 |

33,3 |

41,6 |

16,6 |

25 |

33,3 |

41,6 |

|

е н |

3,55 |

3,32 |

2,58 |

2,2 |

4,15 |

3,65 |

2,67 |

2,1 |

4,35 |

3,60 |

2,39 |

2,2 |

3,32 |

2,75 |

2,65 |

2,1 |

|

e K |

3.75 |

3.23 |

2,80 |

2,1 |

4,29 |

3,10 |

2,70 |

2,2 |

4,5 |

3,35 |

2,67 |

2,23 |

4,0 |

3,22 |

2,72 |

2,33 |

|

e 1H |

1,1 |

0,92 |

0,7 |

0,6 |

1,00 |

1,0 |

1,0 |

0,6 |

1,23 |

1,1 |

0,93 |

0,85 |

1,28 |

1,05 |

0,95 |

0,83 |

|

e 1K |

1,12 |

0,93 |

0,75 |

0,55 |

1,34 |

1,19 |

0,85 |

0,84 |

1,40 |

1,18 |

1,0 |

0,82 |

1,44 |

1,3 |

1,0 |

0,85 |

|

h H |

3,0 |

2,85 |

2,6 |

2,55 |

3,7 |

3,4 |

3,6 |

3,75 |

4,6 |

4,0 |

4,5 |

4,4 |

5,5 |

4,5 |

5,3 |

5,25 |

|

h K |

3,1 |

2,85 |

2,5 |

2,55 |

4,1 |

4,4 |

3,8 |

3,8 |

4,4 |

5,0 |

4,6 |

4,55 |

7,6 |

5,8 |

5,95 |

5,5 |

|

h 1H |

1,7 |

1,85 |

1,7 |

1,7 |

2,4 |

2,3 |

2,6 |

2,6 |

2,9 |

2,8 |

3,3 |

3,4 |

4,2 |

3,35 |

4,1 |

4,5 |

|

h 1K |

1,8 |

1,9 |

1,6 |

1,9 |

2,7 |

3,15 |

2,8 |

3,0 |

3,2 |

3,6 |

3,6 |

3,7 |

5,5 |

4,1 |

4,8 |

4,6 |

|

q H |

0,35 |

0,25 |

0,2 |

0,1 |

0,4 |

0,4 |

0,55 |

0,3 |

0,7 |

0,5 |

0,7 |

0,45 |

0,7 |

0,4 |

0,5 |

0,4 |

|

q K |

0,3 |

0,25 |

0,2 |

0,2 |

0,5 |

0,3 |

0,4 |

0,3 |

0,4 |

0,4 |

0,4 |

0,35 |

- |

0,1 |

0,45 |

0,45 |

Примечание: Нижний индекс Н в параметрах сварного шва соответствует началу дорожки сварного шва, а индекс К – соответственно концу дорожки

ЛИ 2,5 кВт. При этом, глубина парового канала практически не изменяется, а изменение размеров сварного шва связано с изменением верхней его «грибовидной» части. С ростом мощности ЛИ и уменьшением скорости сварки глубина проплавления возрастает и достигает своего максимума – более 6 мм при мощности 4,0 кВт и скорости сварки – 16, 6 мм/с.

Увеличение глубины сварного шва обусловлено ростом глубины парового канала h 1 , табл. 2.

сокращения времени воздействия глубина прогрева уменьшается.

В табл. 3 представлены результаты расчетов расхода мощности лазерного излучения P ЛИ на миллиметр глубины проплавления сварного шва и энергии лазерного излучения W ЛИ на длине дорожки l =80 миллиметров сварного шва при различных скоростях сварки и мощностях лазерного излучения в начале и конце шва.

Из табл. 3 видно, что расход мощности для проплавления 1 мм глубины при мощности лазерного излучения P ЛИ = 2,5 кВт с ростом скорости сварки от 16,6 мм/с до 41,6 мм/с увеличивается в 1,2 раза, в то же время расход энергии W на сварку шва длиной 80 мм уменьшается вначале сварного шва в 2,27 раза, а в конце шва - в 2,21 раза.

При мощностях лазерного излучения P ЛИ = 3,0, 3,5 и 4,0 кВт расход мощности для проплавления 1 мм глубины с ростом скорости сварки от 16,6 мм/с до 41,6 мм/с изменяется очень слабо, что может быть связано с незаметным уширением парового канала.

Однако изменение расхода энергии W на сварку шва длиной 80 мм остается значитель-

Таблица 3. Отношение P ЛИ /h , кВт/мм и энергии W ЛИ на 80 мм длины сварного шва

АНАЛИЗ ФОРМЫ, РАЗМЕРОВИ МАКРОСТРУКТУРЫ ЛАЗЕРНЫХ ШВОВ

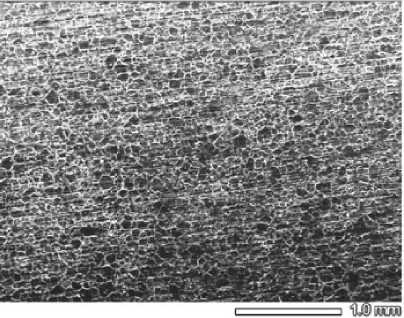

На рис. 4 представлена структура основного металла.

В основном свариваемом сплаве наблюдается довольно однородная структура, форма зерен в основном четырехгранная ближе к ромбической с четкими границами.

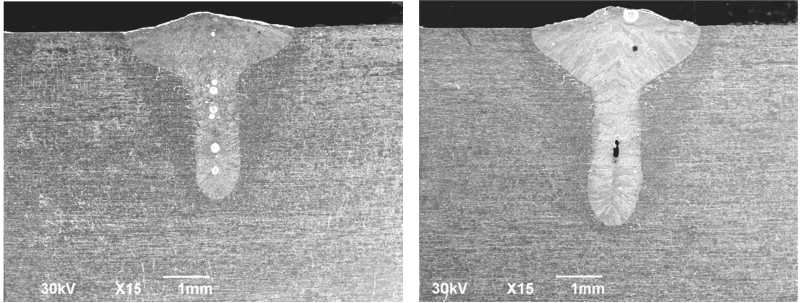

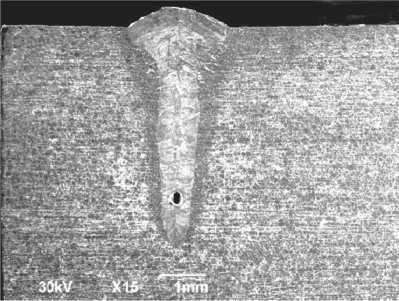

На рис. 5 представлена макроструктура и форма сварных швов в конце свариваемой дорожки, полученных при скорости сварки v св = 16,6 мм/с и различных мощностях.

Структура сварного шва в верхней его области в переходной зоне от «грибовидной» [15] части к паровому каналу (рис. 5а) характеризуется неоднородностью и наличием крупной

Рис. 4. Макроструктура основного металла сплава ХН45ВМТЮБР поры диаметром до 0,35 – 0,4 мм, образующейся после конденсации и кристаллизации металла в зоне парового канала [15]. Образование микротрещин в ЗТВ и сварном шве практически не наблюдается.

В конце сварного шва длиной 80 мм при мощности P ЛИ = 4,0 кВт и скорости сварки v св = 16,6 мм/с произошло сквозное проплавление образца толщиной 6 мм, при этом пор в сварном шве практически не наблюдается.

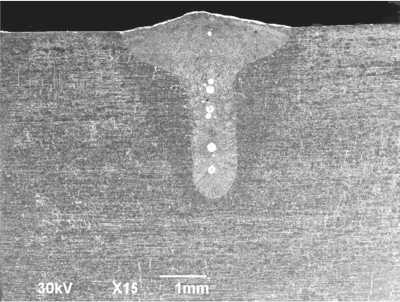

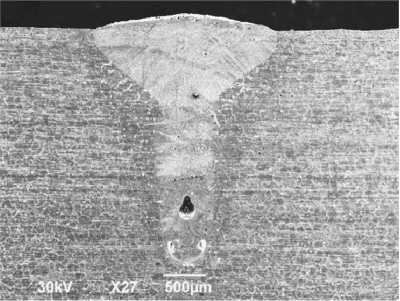

На рис. 6 представлены форма, размеры и дефекты сварных швов, полученных при мощ-

a

б

a

Рис. 6. Форма и размер лазерного сварного шва в начале шва: а – Р = 3,0 кВт, v св = 25 мм/с; б – Р = 3,5 кВт, vсв = 25 мм/с

Рис. 5. Макроструктура и форма лазерного шва в конце зоны сварки при скорости v св = 16,6 мм/с: а – P ЛИ= 3 кВт; б – Р = 4 кВт

б

ности лазерного излучения Р = 3,0 кВт, Р = 3,5 кВт и скорости сварки v св = 25 мм/с.

В сварном шве, сформированном при мощности лазерного излучения 3 кВт, строго по оси сварного шва наблюдаются светлые дефекты сферической формы, в целом увеличивающиеся по размеру с приближение к корню шва. Данные дефекты, расположенные по оси сварного шва, уменьшают его прочность, особенно при динамических нагрузках.

В верхней части сварного шва, полученного при мощности лазерного излучения 3,5 кВт, имеется пора сферической формы размером до 100 мкм, в центральной части имеется вытянутый вдоль оси сварного шва дефект, напоминающий пору.

В целом, при обеих указанных мощностях лазерного излучения формируется выпуклый сварной шов.

В зоне термического влияния ниже «грибовидной» зоны наблюдается образование микротрещин, прорастающие до края сварного шва, что может быть связано с высоким уровнем напряжений, возникающих под действием значительных градиентов температур.

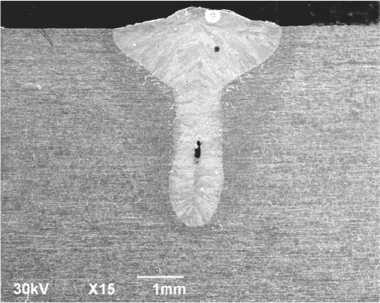

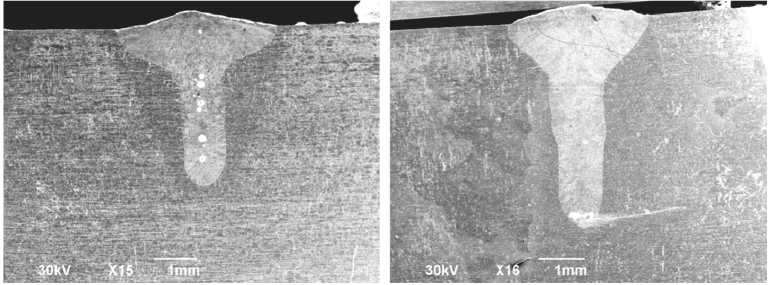

На рис. 7 представлены формы, размер и макроструктура сварных швов, сформированных при скорости сварки v св = 41.6 мм/с.

Сварные швы выпуклые, в которых наблюдаются поры различной формы, расположенные ближе к корню шва. В зоне термического влияния, как и в предыдущем случае, под «грибовидной» частью сварного шва возникают микротрещины, а в сварном шве (ближе к корню) наблюдаются поры.

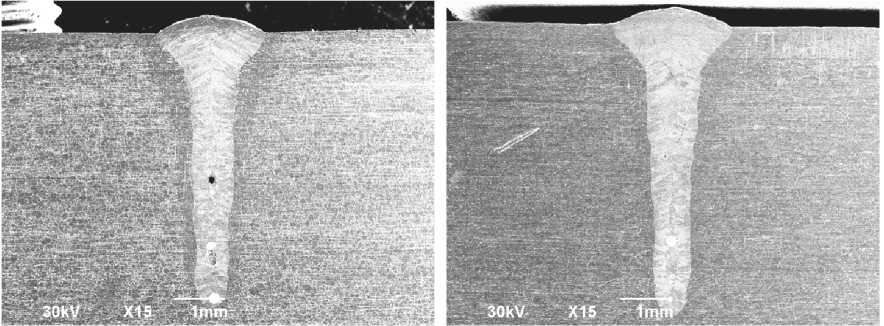

Следует остановиться на формировании сварного шва в начале и в конце дорожки. На рис. 8 и 9 представлена форма сварного шва в начале и в конце дорожки при различных мощностях и скоростях движения лазерного пучка. При скорости 25 мм/с «грибовидная» форма сварного шва в начале дорожки более выражена, чем в конце дорожки (рис. 8) Отношение ширины сварного шва к ширине парового канала e / e1 составляет 3,65 в начале дорожки, в то время как в конце дорожки оно равно 2,6 (табл. 2). Очевидно, что уменьшение «грибовидности» верхней части сварного шва обусловлено повышенным тепловложением в конце дорожки и, соответственно, расширением парового канала при скоростях сварки 25 мм/с и ниже. При скорости сварки 41,6 мм/с различия в форме и параметрах сварного шва (рис. 9, табл.2) в начале и в конце дорожки практически отсутствуют, что обусловлено сокращением времени воздействия и, соответственно, уменьшением области прогрева материала.

а

Рис. 7. а - конец шва P = 3 кВт, v св = 41,6 мм/с; б - конец шва - Р = 2.5 кВт, v св = 41.6 мм/с

б

а

б

Рис. 8. Форма сварного шва при мощности ЛИ P ЛИ = 3 кВт и скорости сварки v св = 25 мм/с: а – начало сварного шва, б – конец сварного шва

a

б

Рис. 9. Форма сварного шва при мощности ЛИ P ЛИ = 4 кВт и скорости сварки v св = 41,6 мм/с: а – начало сварного шва, б – конец сварного шва

ВЫВОДЫ

-

1. При лазерной сварке жаропрочного сплава ХН45ВМТЮБР практически во всех режимах лазерного воздействия, формируются выпуклые швы. Вогнутая поверхность шва возникает при сквозном проплавлении при скорости сварки v св = 16,6 мм/с и мощности Р ЛИ = 4.0 кВт.

-

2. Глубина сварного шва начинает расти при мощностях лазерного излучения выше 3 кВт во всем диапазоне скоростей сварки от 16,6 мм/с до 41,6 мм/с за счет роста глубины парового канала.

-

3. В сварных швах при мощности лазерного излучения 3 кВт и выше наблюдаются поры сферической формы и образование микротрещин в ЗТВ, размеры которых колеблются в пределах 0,1 - 0,3 мм.

-

4. Расход мощности лазерного излучения на проплавление 1 мм глубины сварного шва изменяется в пределах 0,7 – 1,0 кВт и в сильной степени зависит от мощности и скорости сварки v св . Наименьший расход мощности (0,53 – 0,73 кВт/мм) достигается при Р ЛИ = 4.0 кВт и скоростях сварки v св = 16,6 мм/с – 41,6 мм/с.

-

5. При скоростях движения лазерного пучка сплава ХН45ВМТЮБР 25 мм/с и ниже за счет роста тепловложения в материал в процессе сварки наблюдаются различия в форме и параметрах сварного шва в начале и в конце дорожки. С ростом скорости сварки выше 25 мм/с эти различия уменьшаются, что особенно заметно при скорости сварки 41,6 мм/с.

Список литературы Особенности формирования сварного шва жаропрочного сплава ХН45ВМТЮБР в зависимости от режимов лазерной сварки

- Сорокин Л.И. Свариваемость жаропрочных сплавов, применяемых вавиационных газотурбинных двигателей // Сварочное производство. 1997. № 4. С. 5-19.

- Баранов Д.А., Никитин К.В., Паркин А.А. и др. Структура сварного шва, сформированного при лазерной сварке Cr-Ni-сплава при производстве ГТД // Металлургия машиностроения. 2016. № 3. С. 46-48.

- Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учеб. пособие для вузов [под ред. А.Г. Григорьянца]. 2-е изд., стериотип. М.: Изд-во МГТУ им. Н.Э. Баумана, 2008. 664 с.

- M. Naffakh Shamanian, F. Ashrafizadeh, Dissimilar welding of AISI310 austenitic stain less steel to nickel-basedalloy Inconel657 // Journal of Materials Processing Technology, 209 (2009), P. 39.

- M. Naffakh Shamanian, F. Ashrafizadeh, Dissimilar welding of AISI310 austenitic stain less steel to nickel-basedalloy Inconel657 // Journal of Materials Processing Technology, 209 (2009), P. 39.