Особенности гидродинамической очистки гидроцилиндров

Автор: Решетов В.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 6 т.23, 2021 года.

Бесплатный доступ

В данной статье рассматриваются вопросы применения пульсирующих потоков жидкости для повышения эффективности процессов очистки внутренней поверхности гидроцилиндров. Характерной и основной особенностью очистки изделий пульсирующим однофазным потоком является наличие существенных периодических составляющих давления и расхода моющей жидкости, в значительной мере определяющих качество и длительность технологического процесса. В работе проведен анализ схем и конструктивных особенностей авиационных гидроцилиндров, определены процентные соотношения их параметров для оценки применимости гидродинамической очистки полостей. При оценке влияния изменения внутреннего объёма полостей при движении поршня цилиндра предложены способы реализации резонансных режимов гидродинамической очистки для повышения эффективности отрыва и выноса частиц загрязнений из очищаемой полости гидроцилиндра. Это очистка при постоянном возбуждении колебаний и срабатывании гидроцилиндра с автоматической подстройкой параметров очистки или при постоянных параметрах с ограничением хода штока цилиндра и очистка при неподвижном выходном звене в положении, соответствующем максимальному объёму полости, с последующей перекладкой штока цилиндра без пульсаций стационарным потоком жидкости, т.е. при выключенном источнике колебаний.

Очистка, промывка, пульсирующий поток, гидроцилиндр, эффективность очистки, гидродинамика

Короткий адрес: https://sciup.org/148323287

IDR: 148323287 | УДК: 629.73.063 | DOI: 10.37313/1990-5378-2021-23-6-103-110

Текст научной статьи Особенности гидродинамической очистки гидроцилиндров

Современные гидравлические системы автоматического управления летательных аппаратов (ЛА) обладают высокой точностью и быстрой реакцией на командные сигналы. Эти качества достигаются, главным образом, благодаря применению в гидроусилителях, рулевых машинах и других сервомеханизмах прецизионных устройств с весьма малыми (измеряемыми микронами) диаметральными зазорами и перекрытиями золотниковых пар и значительному повышению рабочих давлений до 28 МПа и выше (до 55,2 МПа на разрабатываемых перспективных моделях). Так, например, золотниковые распределители, применяемые на современных самолетах, имеют зазоры от 3 до 15 мкм. Надежность действия таких агрегатов в большей степени зависит от чистоты рабочей жидкости и внутренних полостей жидкостных систем. Повышение лишь в 1,5…2 раза чистоты гидравлической системы позволяет в 5…7 раз увеличить ее ресурс и в 2…3 раза сократить расходы на эксплуатацию [1].

дуктами окисления и прочих физико-химических процессов в самой жидкости, внесением загрязнений извне. Загрязнения могут быть технологическими (производственными) и эксплуатационными. При этом следует отметить, что генерация загрязнений в системах в результате изнашивания пропорциональна квадрату первоначального числа частиц [2]. Поэтому необходимо непрерывное удаление частиц из рабочей жидкости, как при изготовлении, так и в период эксплуатации, которое достигается не только установкой фильтров, но и периодическими промывками систем и их элементов или заменой рабочей жидкости. При производстве предусматривается поэлементная очистка всех трубопроводов, деталей, узлов и собранных агрегатов. Очистка элементов в составе системы гораздо менее эффективна, так как резко ухудшаются гидродинамические условия процесса.

Исторически наибольшее распространение стали приобретать гидродинамические технологии очистки. Особенностью этих технологий является наложение на стационарный поток жидкости переменной составляющей расхода, характеризующейся различными значениями частоты, амплитуды колебаний давления и расхода жидкости. Исследования А.Н.Свиридова [3] показали, что основными выводами, которые могут быть использованы для разработки новых гидродинамических технологий очистки, являются следующие:

-

- амплитуда касательного напряжения на стенках гидроагрегатов при использовании пульсирующего течения жидкости значительно превышает касательные напряжения при стационарном течении;

-

- максимальное количество частиц (до 100 %) отрывается от стенок непрямолинейных каналов только при создании пульсирующих потоков;

-

- увеличение амплитуды пульсирующего течения приводит к росту касательных напряжений на стенках агрегатов.

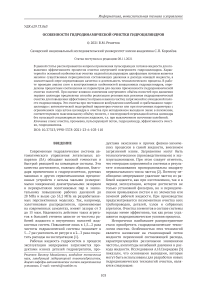

Гидравлические силовые цилиндры являются наиболее распространенным видом исполнительных механизмов, служащих для осуществления возвратно-поступательных прямолинейных перемещений. С точки зрения обеспечения чистоты рабочей жидкости и полостей гидравлической системы летательного аппарата гидроцилиндры являются источниками и накопителями загрязнений. Это объясняется наличием трущихся поверхностей и практически очень малым расходом рабочей жидкости через агрегат. За один рабочий ход из гидроцилиндра выталкивается объём жидкости, равный объёму его внутренней полости. Этого объёма жидкости зачастую недостаточно, чтобы перенести частицы из полости гидроцилиндра до фильтрующих элементов. Таким образом, расход через гидроцилиндр ограничен скоростью перекладок штока, а также длиной гидролиний (a-b), (c-d) от цилиндра Ц до распределителя Р (рис. 1).

Характерной особенностью гидроцилиндра как объекта очистки является также наличие замкнутых полостей сложной формы, разные значения объёмов полостей при крайних положениях штока, изменение объёма полости при движении штока. Все это дает основание отнести гидроцилиндр к застойным элементам гидросистемы летательного аппарата. Поэтому чистоте рабочих полостей гидроцилиндра уделяется особое внимание в производстве и эксплуатации.

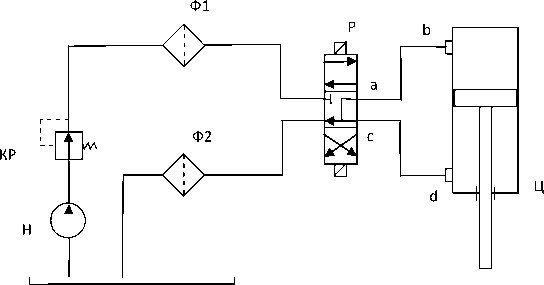

Очистка внутренних полостей цилиндра обычно осуществляется многократной перекладкой штока при подаче жидкости в одну полость и сливе из другой. Однако данный способ очистки не отвечает современным требованиям по чистоте внутренних поверхностей, что приводит к необходимости повторных промывок. Для интенсификации очистки полостей цилиндра разработан гидродинамический способ очистки с использованием высокоамплитудных колебаний жидкости (пульсирующая очистка) [4. 5, 6]. На рис. 2 представлена схема очистки поршневой полости гидроцилиндра при ги-

Рис. 1. Принципиальная схема гидропривода:

Н – насос; КР – клапан редукционный; Ф – фильтр; Р – распределитель потока; Ц – цилиндр

Рис. 2. Схема возбуждения гидроударных колебаний:

БВД, БНД – баллон высокого и низкого давления; ДР – регулируемый дроссель;

ГКЖ –генератор колебаний жидкости; М – привод; ПО1, ПО2 – пробоотборники жидкости;

ОО – объект очистки; 1, 2, 3 – соединительные магистрали

дроударном возбуждении колебаний. Принцип действия схемы заключается в том, что при подключении объекта очистки к гидролинии нагнетания в полости объекта очистки возбуждаются затухающие колебания давления и расхода жидкости. При срабатывании генератора колебаний давление в полости падает за счёт слива жидкости в сливную гидролинию.

АНАЛИЗ СХЕМ И КОНСТРУКТИВНЫХ ОСОБЕННОСТЕЙ ГИДРОЦИЛИНДРОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Анализ областей применения и оценка ограничения различных методов очистки полостей цилиндра определяется его конструктивными, технологическими и прочностными особенностями, а оценка эффективности производится по количеству вынесенных частиц с единицы поверхности цилиндра (или с единицы объёма полости). Поскольку интенсивность отрыва частиц загрязнения напрямую связана со скоростью течения жидкости на входе в полость, то в качестве косвенного критерия эффективности можно выбрать скорость жидкости в канале на входе в полость и вх . Для оценки конструктивных особенностей было проанализировано более трехсот пятидесяти авиационных гидроцилиндров различных конструктивных схем, из которых выделены 80 цилиндров с наиболее характерными признаками.

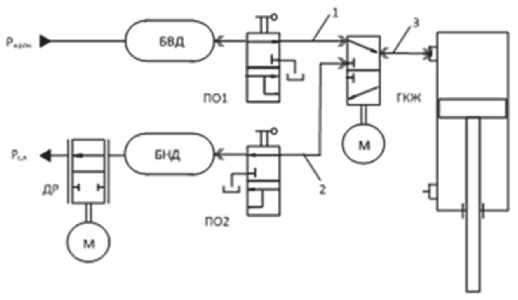

По геометрическим параметрам цилиндров определены диапазоны изменения объёмов полостей:

-

- невытесняемой жидкости VH0 - от 0,26% до 80,4 % от общего объема;

-

- трубопроводов и каналов Vmp - от 0,05% до 20,5% от общего объема.

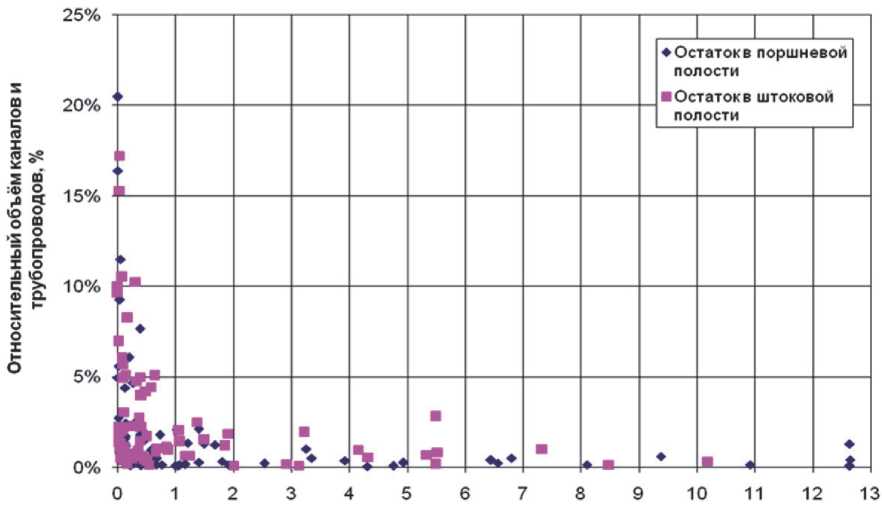

При этом наименьшим рабочим объёмам соответствуют максимальные процентные значения объёмов невытесняемой жидкости и трубопроводов (рис. 3, 4). При объёме очищаемой полости ( Von ) до 0,15 дм3 объём не-вытесняемой жидкости достигает до 80,4% от общего объёма, при 0,15< Von <0,3 дм3 - до 40%; при 0,3< Von <5 дм3 - до 26%; при 5< Von <13 дм3 -до 5%.

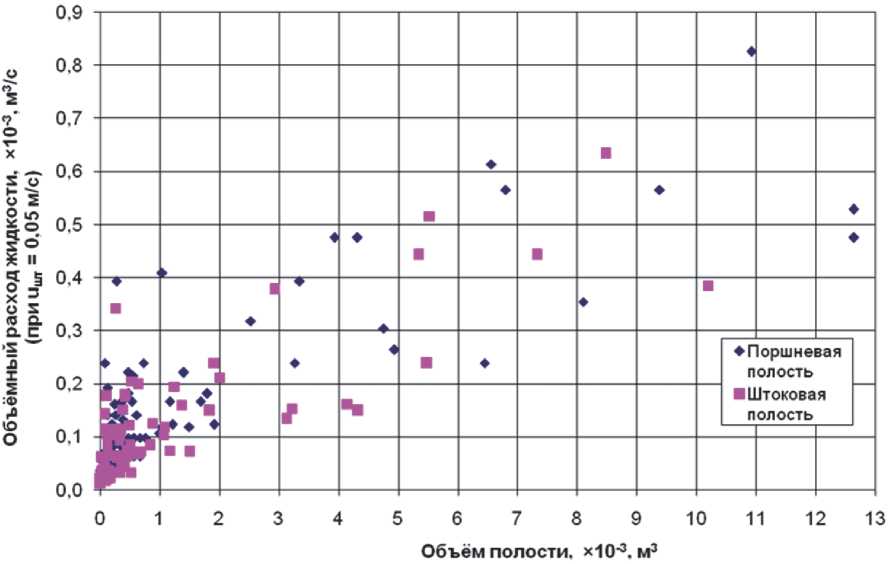

Для оценки изменения расхода и скорости жидкости на входе в полость примем за исходный параметр - скорость перемещения штока цилиндра равной средней по значению и шт =0,05м/с. Значения расхода и скорости (рис. 5) на входе в полость определяются по классическим формулам гидравлики.

Согласно расчётам, для обеспечения заданной скорости перемещения штока ( и шт =0,05 м/с) расходы жидкости (рис. 3) изменяются от 0,012-10-3 м3/с ( Dгил =20 мм, dшт =10 мм) до 0,825-10

-

3 м3/с ( Dгил =145 мм), а скорости жидкости на входе (рис. 4) - от 0,56 м/с ( Dzum =20 мм, dy =6 мм) до 19,01 м/с ( Dгил =78мм, dy =4 мм).

Выполненные расчёты относительного неуда-ляемого объёма (рис. 3) и расхода жидкости (рис. 5) объясняют низкую эффективность очистки гидроцилиндров простой прокачкой жидкости.

При вытеснении (сливе) жидкости из полости при крайнем положении поршня в полости остаётся невытесняемый остаток, тогда если

Объём полости. хЮЛ м3

Рис. 3. Относительный объём неудаляемого остатка жидкости в полости цилиндра по отношению к величине полного объёма соответствующей полости

Объём полости, л.

Рис. 4. Относительный объём внутренних и подводящих каналов цилиндра по отношению к объёму полости цилиндра

Рис. 5. Объёмный расход жидкости в полости цилиндра

ёма невытесняемого остатка, то очистка, в том числе и пульсирующая очистка, будет малоэффективна из-за проблем с выносом загрязнений. Под данное условие подпадают 21,3 % рассмотренных цилиндров.

Анализ конструктивных особенностей гидроцилиндров показал, что очистке пульсирующим потоком могут быть подвержены не более 65% рассмотренных гидроцилиндров, а при очистке гидроцилиндров без установленных штатных трубопроводов и распределительной аппаратуры гидродинамической очистке могут быть подвержены до 80% рассмотренных гидроцилиндров.

ОСОБЕННОСТИ ГИДРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И МЕТОДОВ ОЧИСТКИ ГИДРОЦИЛИНДРОВ

Гидроцилиндры, с точки зрения особенностей очистки пульсирующим потоком жидко- сти, можно отнести к непроточным агрегатам с изменяемым объёмом рабочей полости, имеющим застойные зоны и невытесняемый остаток жидкости в крайних положениях поршня.

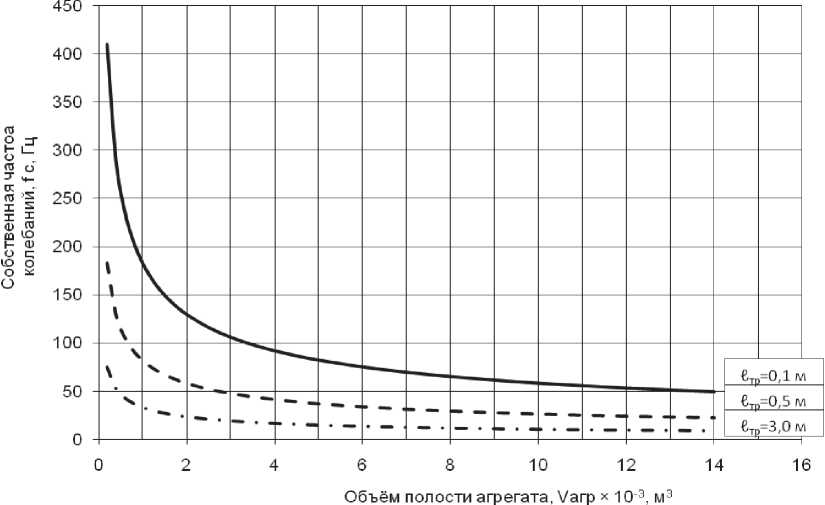

Основной особенностью гидроцилиндров как объектов очистки является изменение внутреннего объёма полостей при срабатывании. При этом в отличие от агрегатов с фиксированным объёмом полостей импеданс полости изменяется в весьма значительных диапазонах. Это приводит, с одной стороны, к изменению собственной частоты f0 стендовой системы: подводящий трубопровод - полость гидроцилиндра и, с другой стороны, к непрерывному изменению амплитуды колебаний давления в полости.

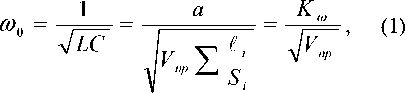

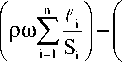

f . =

1 1

2 п LCC 2 п

a

V ир Z—i Si где a – скорость звука в жидкости; Vпр – приведенный объем полости промываемого агрегата; l, S - длина и площадь поперечного сечения резонансного трубопровода.

Изменение объёма в полости цилиндра будет происходить за счёт колебаний давления и расхода жидкости. Модуль импеданса очищаемой полости, при условии сосредоточенности его параметров ( ℓmax ≤ λ /6 , где l=a/f , a – скорость распространения звука, f – частота колебаний), определяется по формуле [7]:

I Z - I=

A P _ pa 2 _ 1

AQ"q "V^^p ”"^C ’ где У = 2nf - круговая частота; AP, Aq - амплитуды давления и объёмного расхода жидкости; ρ – плотность жидкости; C – «ёмкость» (упругость) полости, C = Vnp J pa2;

Откуда мгновенное значение расхода можно определить из выражения:

_ A p., _V ^\

AQ ry AAP •

Z n pa2

Особую опасность представляет значительное уменьшение объёма полости цилиндра при перемещении поршня в крайнее положение. Это связано с тем, что, при неизменной производительности генератора колебаний, колебания давления жидкости при уменьшении объёма полости возрастут и могут достичь значений, превышающих предельно допустимые. Все это накладывает ограничения на использование гидродинамической очистки гидроцилиндров.

Для обеспечения оптимальных параметров гидродинамической очистки необходимо постоянно поддерживать частоту колебаний жидкости равной собственной частоте У 0 резонансной системы (очищаемая полость – подводящий канал) и при этом не превышать допустимые значения амплитуды колебаний давления Ap.доп как в очищаемой полости гидроцилиндра, так и в стендовой системе. Данные условия можно обеспечить следующими двумя способами.

Очистка при постоянном возбуждения колебаний и срабатывании гидроцилиндра

Одним из путей обеспечения оптимальных параметров может быть непрерывная настройка частоты возбуждаемых колебаний на фактическое значение объёма в процессе перемещения поршня. Это, естественно, приведет к усложнению и удорожанию оборудования, поскольку зависимость собственной частоты от объёма присоединенной к нему полости (рис. 6) носит

Рис. 6. Влияние объёма очищаемой полости на собственную частоту резонансной системы

нелинейный характер. С точки зрения очистки данный режим является наиболее предпочти- тельным, поскольку одновременно осуществляется отрыв и вынос загрязнений из очищаемой полости при сохранении колебаний жидкости. А это сохраняет высокие пристенные скорости за счёт турбулизации потока жидкости, что препятствует осаждению частиц загрязнений при перемещении поршня цилиндра. При этом объём полости изменяется от минимального (равного неудаляемому остатку) до максимального значения в крайних положениях штока цилиндра. Тогда при постоянных параметрах (li, Si) стендовой системы (без учёта диссипативных потерь) частота колебаний должна поддержи- ваться согласно следующему выражению:

коэффициент, учитываю-

где K ω

щий размеры присоединённой магистрали.

В то же время для поддержания постоянного уровня колебаний давления ( Ap = Const), не превышающего предельно-допустимое значение, необходимо постоянно регулировать производительность генератора колебаний, согласно выражению:

A q

А Р _ д Ю0 V np _ . aV np

7 А р 1 А р I т

Z0 Р a Р а2^,|

= А Р

V

= А р

Kz

•

Для дроссельных ГКЖ производительность Aq определяется статическим перепадом давления на нём, а частота колебаний ю 0 - частотой вращения привода ГКЖ. Поэтому для контроля и отстройки текущих параметров в структуру стенда добавляются следующие элементы:

-

- датчики давления - для контроля амплитуды колебаний давления на входе в полость цилиндра и в стендовой системе стенда;

-

- датчик частоты вращения генератора колебаний;

-

- привод ГКЖ (электрический или гидромотор) с изменяемой частотой вращения;

-

- кран с электроприводом и датчиком положения – для регулирования статического перепада давления на ГКЖ;

-

- линейный датчик положения – для контроля текущего положения штока цилиндра, а значит и объёмов полостей;

-

- электронный блок управления (контроллер PLC) – для выполнения алгоритма обеспечения оптимальных параметров при изменении объёма полостей по обратной связи от датчиков давления, вращения и положения.

В настоящее время приобретение и программирование контроллеров не представляет трудностей, а их относительно небольшая стоимость позволяет реализовать данный способ на современном уровне. Однако, структура стенда усложняется, что неизбежно приведет к дополнительным затратам на изготовление, ремонт и эксплуатацию стендового оборудования.

На практике, для упрощения структуры стенда, параметры возбуждения колебаний ГКЖ (частоту колебаний и производительность) целесообразно поддерживать постоянными в процессе всего цикла очистки.

При этом для того, чтобы обе полости промывались одинаково, частоту необходимо выбирать такой, чтобы при определенном соотношении объёмов полостей гидроцилиндра, она равнялась собственной частоте каждой резонансной системы образованной соответствующей магистралью и полостью цилиндра. При совпадении частоты возбуждаемых колебаний с собственной частотой резонансной системы, то есть при равенстве нулю мнимой части импеданса, колебания давления перед источником колебаний становятся минимальными, а в полости в соответствии с производительностью ГКЖ. Это обеспечивает наилучшие режимы работы стендового оборудования и процесса очистки.

Однако необходимость перемещения поршня гидроцилиндра из одного крайнего положения в другое для выноса загрязнений приводит к изменению величины импеданса резонансной системы «соединительные каналы – полость агрегата», а, следовательно, и к изменению собственной частоты резонансной системы (рис. 8):

Zc = ReZ c + jImZc =

= ReZ c + j

Р а1 ) ® Voo J.

где Re Z c ,Im Z c - вещественная и мнимая части импеданса системы;

to = 2 n f - круговая частота;

ρ – плотность жидкости;

a – скорость звука в жидкости;

-

l, S - длина и площадь поперечного сечения резонансного трубопровода;

Voo - приведенный объём полости промываемого агрегата;

Отсюда следует, что если на входе в рассматриваемую систему возбуждать колебания расхода жидкости, то с увеличением модуля импеданса соответственно растут и колебания давления на входе в систему, поскольку

Р дии |Z c \ Gdy« .

При значительном уменьшении объёма полости (при перемещении поршня в крайнее положение) колебания давления перед источником колебаний значительно возрастут и могут достичь опасных значений.

Кроме того, опасных значений может достичь и давление в полости гидроцилиндра, поскольку импеданс полости Z „ | = p a 2 (to V ^ и при уменьшении объёма колебания давления в полости также возрастут.

Поэтому при очистке гидроцилиндров на постоянной частоте возбуждаемых колебаний, для обеспечения работы колебательной системы вблизи резонанса и исключения опасных колебаний давления, перемещение выходного звена необходимо ограничивать допустимым значением пульсации давления жидкости при минимальной величине объёма полости, при которой обеспечивается требуемая эффективность очистки.

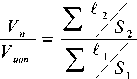

Если объём гидролинии от полости цилиндра до распределителя потока незначителен, очистку можно производить при соотношении объёмов полостей цилиндра обеспечивающих одинаковые собственные частоты:

или L^

шт

где V „ , V - объём поршневой и штоковой полостей цилиндра;

-

£ 1 , S 1 - длина и площадь проходного сечения подводящего трубопровода к поршневой полости;

-

£ 2 , S 2 — длина и площадь проходного сечения подводящего трубопровода к штоковой полости;

-

L „ , Lшm — линейный размер (вылет штока) поршневой и штоковой полостей;

-

D „ , dшт — диаметр поршня и штока.

Для практических целей можно рекомендовать перемещение поршня таким образом, чтобы изменение объёмов полостей гидроцилиндра происходили не более чем в два раза от среднего значения, при котором объёмы полостей равны между собой, т. е. при соотношении объёмов полостей как 3:1. Тогда изменение импеданса полости, а значит и колебаний давления, также будут изменяться не более чем в два раза. При этом двойное увеличение динамического давления должно быть меньше предельно допустимого значения для очищаемого изделия.

Очистка при неподвижном штоке с последующей статической перекладкой штока гидроцилиндра

Для гидроцилиндров, имеющих относительно большие объёмы полостей, характерно значительное изменение собственной частоты резонансной системы при перекладке штока, а также значительный невытесняемый объём жидкости. Поэтому для подобных цилиндров можно рекомендовать разделить процесс очистки на два этапа:

-

а) отрыв частиц загрязнений с использованием колебаний жидкости при максимальном объёме;

-

б) вынос частиц загрязнений перекладкой штока цилиндра при отключенном источнике колебаний жидкости (генераторе колебаний ГКЖ).

Динамическую составляющую расхода можно значительно увеличить, не превышая допустимые значения давления за счет снижения входного импеданса очищаемой полости. Поскольку оптимальной частотой колебаний будем считать собственную частоту ω 0 , то подставив ее значение, получим:

= ^ = [ Ap, ]^ IZ „ I P a

A q

.

А выразив значение объёма Vпр через ω 0 или наоборот (1), и подставив в значение |Z „ получим:

I Z-\ =

2 pa2®01

Pa =s^

to o V np rn a

= Р«о I si

= pa — I ^^. AV S

^| np ^i

Тогда для снижения |Z „ | необходимо снижать собственную частоту резонансной системы, а значит увеличивать объём полости цилиндра. Таким образом, гидродинамическая очистка при максимальном объёме полости является наиболее оптимальной.

Увеличение же частоты колебаний свыше собственной частоты приведет к снижению динамической составляющей и увеличению диссипативных потерь, а неизбежный «проход» частоты собственных колебаний при запуске и останове приведет к резкому увеличению колебаний давления при неизменной производительности генератора колебаний ГКЖ.

Если объём гидролинии от полости цилиндра до распределителя потока соизмерим с объёмом полости цилиндра, гидродинамическую очистку следует осуществлять также при максимальном объёме полостей цилиндра. Выполнение дан- ного условия необходимо для обеспечения выноса частиц загрязнений из полости агрегата необходимо, чтобы объём порции, вытекающей из агрегата за одно колебание жидкости DVагр, превышал объём жидкости Vсм в магистрали к агрегату, включая объём присоединительного штуцера агрегата V шт.агр.

A V > V + V

агр с. м. шт. агр

ВЫВОДЫ

Таким образом, в зависимости от организации процесса выноса частиц загрязнений для гидродинамической очистки гидроцилиндров используются два метода:

-

- очистка пульсирующим потоком при непрерывном перемещении выходного звена с автоматической подстройкой параметров очистки или при постоянных параметрах с ограничением хода штока цилиндра;

-

- очистка пульсирующим потоком при неподвижном выходном звене в положении, соответствующем максимальному объёму полости, с последующей перекладкой штока цилиндра без пульсаций стационарным потоком жидкости, т.е. при выключенном источнике колебаний.

Кроме этого следует учитывать, что очистке пульсирующим потоком могут быть подвержены цилиндры нечувствительные к колебаниям жидкости, т.е. не содержащие обратные клапаны, клапанные распределители, подпружиненные элементы и т.п. Кроме этого, для обеспечения выноса загрязнений накладывается ограничение по объёму подводящих трубопроводов и каналов Vтр, который должен быть меньше объёма порций жидкости ∆Vгк поступающей от источника колебаний (генератора колебаний).

Список литературы Особенности гидродинамической очистки гидроцилиндров

- Белянин, П.Н. Промышленная чистота машин / П.Н. Белянин, В.М. Данилов. - М.: Машиностроение, 1982. - 224 с.

- Тимиркеев, Р.Г. Промышленная чистота и тонкая фильтрация рабочих жидкостей летательных аппаратов / Р.Г. Тимиркеев, В.М. Сапожников. - М.: Машиностроение, 1986. - 152 с.

- Свиридов, А.Н. Разработка модели гидродинамического воздействия на частицы, прилипшие к стенке, и ее применение для расчета процессов очистки каналов трубопроводных систем: Автореф. … дисс. докт. техн. наук / А.Н. Свиридов. - М.,1990. - 40 с.

- ГОСТ 31303-2006. Чистота промышленная. Метод очистки гидродинамический газовых и жидкостных систем машин и механизмов от загрязнителей. Введ. 2008-03-01. - М.: Стандартинформ, 2007. - 18 с.

- Санчугов, В.И. Снижение загрязнённости агрегатов гидропривода машин и механизмов на основе гидродинамической очистки / В.И. Санчугов, В.М. Решетов // Известия Самарского научного центра РАН, 2011. Т. 13. - № 6. - С. 264-268.

- Sanchugov, V.I. Special features of internal surfaces cleaning processes control in pipelines and units of hydro-fuel systems / V.I. Sanchugov, V.M. Reshetov // Procedia Engineering, 2017. - Vol. 176. - Pp. 618-627.

- Шорин, В.П. Устранение колебаний в авиационных трубопроводах / В.П. Шорин - М.: Машиностроение, 1980. - 156 с.