Особенности и возможный путь модернизации силоизмерительных устройств испытательных стендов жидкостных ракетных двигателей

Автор: Бегишев А. М., Журавлев В. Ю., Торгашин А. С.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1 т.21, 2020 года.

Бесплатный доступ

В процессе испытания жидкостных ракетных двигателей (ЖРД) прямое измерение тяги осуществляется с помощью силоизмерительных устройств (СИУ). Целью работы было на основе существующих данных из теории огневых испытаний и устройств испытательных стендов выделить особенности конструкций СИУ и предложить вариант по улучшению работы данной стендовой системы. В работе рассмотрены основные принципиальные силовые схемы СИУ на примере силоизмерительных систем действующих огневых испытательных стендов ЖРД, а также рассмотрены особенности работ по подготовке системы силоизмерения к испытанию. Рассмотрены типы отработанных в практике градуировочных систем, их достоинства и недостатки, составляющие погрешности градуировки. Предложен вариант модернизации СИУ, в частности, внедрение в градуировочную систему в качестве силозадающего элемента электромеханического привода на базе планетарного ролико-винтового механизма (ПРВМ). Приведена возможная общая концептуальная схема работы силового привода в составе градуировочной системы СИУ. Рассмотрены достоинства и недостатки, прогнозируемые эффекты внедрения. Более детальный анализ данного предложения может послужить поводом для модернизации конструкции того или иного конкретного действующего СИУ на огневом стенде испытания ЖРД или же явиться рабочим вариантом при проектировании нового СИУ.

Испытательный стенд жрд, силоизмерительное устройство, градуировочная система, электромеханический привод

Короткий адрес: https://sciup.org/148321954

IDR: 148321954 | УДК: 621.45.018.2 | DOI: 10.31772/2587-6066-2020-21-1-62-69

Текст научной статьи Особенности и возможный путь модернизации силоизмерительных устройств испытательных стендов жидкостных ракетных двигателей

Введение. Бурный темп развития ракетно-космической техники (РКТ) влечет за собой возникновение особенностей, которые напрямую влияют на обеспечение надежности функционирования изделия на всех этапах его жизненного цикла. Одним из важнейших заключительных этапов производства серийного или же создания опытного образца изделия РКТ является этап наземной отработки. Данный этап производства дает возможность определить количественные и (или) качественные характеристики свойств изделия, оценить правильность принятых технических решений в процессе проектирования и изготовления, а также выявить вид и характер разрушения изделия в случае аварийного исхода испытания.

ЖРД и их агрегаты подвергаются наземной отработке на различных стадиях создания, но заключительным и определяющим видом испытаний являются огневые испытания, т. е. процесс создания комплексной имитации работы двигателя. Целью стендовых огневых испытаний является автономная отработка двигателя, а в случае летных огневых испытаний производится проверка всех систем летательного аппарата, на котором установлен испытуемый двигатель [1].

Стоимость лётных и стендовых огневых испытаний значительно разнится, в связи с этим летные испытания являются лишь завершающим этапом отработки опытного образца, по результатам которых дают окончательное заключение о соответствии данной конструкции ЖРД техническому заданию и пригодности двигателя к серийному производству [2]. Этап стендовых огневых испытаний представляет собой более значительный объем от всего числа испытаний, которые проходит двигатель в процессе создания и изготовления, в связи с чем этап включает в себя весь круг вопросов: от решения корректировки конструкции опытного двигателя при доводочных испытаниях до обеспечения выходного контроля качества серийных изделий.

Стендовые огневые испытания проводятся на испытательном комплексе с помощью специализированных испытательных стендов, оснащенных системами, обеспечивающими имитацию объектовых условий испытания, управление объектами стенда и изделия, а также измерение и регистрацию результатов испытания. Во время проведения испытания ведется непрерывная регистрация множества физических параметров, для осуществления которой необходима четкая и отлаженная работа всех стендовых систем. К стендовым системам предъявляются требования гарантии высокой надежности функционирования и жесткие требования к точности измерения. Не менее важно требование технологичности стендовых систем, к которой можно отнести качество и сложность подготовительных работ, проводимых перед проведением испытания, а также регламентных работ, включенных в планово-предупредительный ремонт систем.

Особенности измерения тяги ЖРД. Тяга ЖРД является одним из важнейших параметров, по которым оценивают характеристики двигателя. Как известно, тяга камеры двигателя - это равнодействующая гидрогазодинамических сил, действующих на внутренние поверхности камеры при истечении из нее вещества, и сил давления окружающей среды, действующих на ее внешние поверхности, за исключением сил внешнего аэродинамического сопротивления [3]. Эта результирующая сила является причиной движения аппарата, на котором установлен двигатель. Судя из определения, подсчет силы тяги таким путем сложен и не вполне точен, так как при этом нужно знать закон изменения давления по всей длине камеры, который, особенно на сужающейся части сопла, т.е. от конца камеры сгорания до критического сечения, не всегда бывает известен. В связи с чем достоверный показатель величины тяги двигателя можно определить лишь с помощью прямого измерения тяги двигателя на испытательном стенде. В процессе испытания к точности ее измерения предъявляются высокие требования - допустимая предельная погрешность в большинстве случаев не должна превышать 0,3-0,5 % от номинального значения [4].

Стоит отметить, что целенаправленность прямого измерения тяги исходит как от типа и класса двигателя, так и от возможности стенда создать имитирующие условия для работы двигателя на расчетном режиме. Для испытаний мощных двигателей наиболее целесообразна конструкция стенда, обеспечивающая вертикальное расположение оси двигателя, но также известны конструкции стендов, включающие системы измерения тяги при горизонтальном расположении испытуемых двигателей. Для прямого измерения тяги на испытательных стендах используется специальная система измерения усилий, которая включает в себя специализированные каналы передачи информации и непосредственно СИУ, состоящее из следующих конструктивных звеньев: станка, градуировочной системы и измерительной системы (преобразователи сил, датчики измерения перемещений).

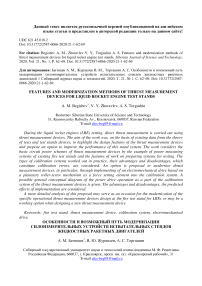

Принципиальные схемы СИУ. Конструкция СИУ представляет собой комбинацию трёх перечисленных составляющих, но принципиальное отличие будет подразумеваться выбором силовой схемы СИУ, т. е. типом станка и градуировочной системы. Станок состоит их двух основных элементов: неподвижной станины и рамы, к которой крепится испытываемый двигатель. Таким образом, принцип взаимодействия систем СИУ можно представить схемой, представленной на рис. 1. Рама, которая может быть подвижной или неподвижной, воспринимает тягу от испытываемого двигателя и передает ее на измерительную систему и станину. В зависимости от конструкции станки подразделяются на четыре группы: станки с упругими связями между станиной и подвижной рамой, жесткие станки, станки с минимальным трением, специальные станки [5].

Измерительная система

Рис. 1. Схема работы СИУ стенда испытаний ЖРД

-

Fig. 1. Scheme of a test stand thrust measurement system for LREs

Градуировочная система СИУ по отношению к измерительной системе является образцовой и предназначена для её поверки и градуировки. Выбор типа градуировочной системы, а также варианта исполнения будет зависеть от конструкции применяемого в СИУ станка. Существует несколько отработанных градуировочных систем, применяемых на стендах испытания мощных ЖРД: гидравлическая градуировочная система, рычажноградуировочное устройство (РГУ).

В практике испытания ЖРД наиболее распространена схема СИУ со станком с упругими связями между станиной и подвижной рамой, поскольку данная схема легко сопрягаема со всеми основными градуировочными системами. При данной схеме подвижная рама обычно подвешивается к станине на ленточных подвесках или упругих шарнирах

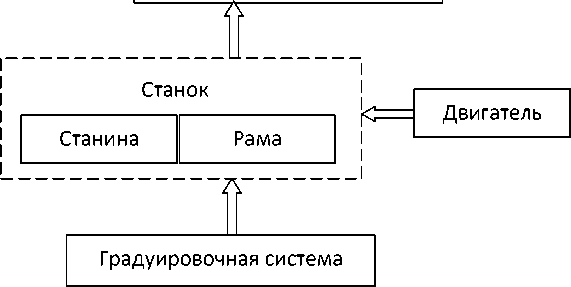

Рис. 2. Схема СИУ с РГУ и станком с упругими связями между рамой и станиной:

1 – стойка; 2 – рама; 3 – рама стендовая; 4 – рама переходная; 5 – пружина Ш-образная; 6 – винт стопорный; 7 – силоизмеритель; 8 – вкладыш регулировочный; 9 – рычаг А1; 10 – рычаг А2; 11 – рычаг Б1; 12 – рычаг Б2; 13 – тяга; 14 – тендер; 15 – стойка; 16 – подвеска; 17 – винт; 18 – груз балансировочный

-

Fig. 2. Scheme of the thrust measurement system with a lever-operated calibrate system and the machine with elastic bonds between a frame and a stationary base:

1 – rack; 2 – frame; 3 – stand frame; 4 – transition frame; 5 – 3-pin-springs; 6 – locking screw; 7 – force transducer; 8 – adjusting insert; 9 – lever A1; 10 – lever A2; 11 – lever B1; 12 – lever B2; 13 – rod; 14 – tender; 15 – rack; 16 – suspension; 17 – screw; 18 – balancing load

Первым примером применения данной силовой схемы является СИУ стенда № 1

производства «Испытательно-заправочный комплекс» АО «Красмаш». СИУ представляет собой комбинацию РГУ и станка двухопорного типа с упругими связями между станиной и рамой, принципиальная схема представлена на рис. 2. В конструкции данного СИУ неподвижной частью являются две стойки 1, закрепленные на перекрытии между огневым отсеком (отсек, где установлен испытываемый двигатель) и отсеком СИУ, где располагаются измерительная и градуировочная системы. В качестве упругих связей применяются Ш– образные пружины 5, при этом внешние лепестки пружин соединены с неподвижной частью, а внутренние – с подвижной частью станка. К стендовой раме подводятся и закрепляются расходные магистрали. Изделие крепится к переходной раме 4. В случае необходимости подвижная часть станка стопорится относительно неподвижной с помощью восьми стопорных винтов 6. Силоизмерители 7 установлены на регулировочных вкладышах 8 между подвижной и неподвижной частями станка и измеряют усилие воздействия подвижной части станка. Сигнал, вырабатываемый силоизмерителями, передается по специальным каналам связи на комплекс измерительно-вычислительный информационно-измерительной системы (КИВИИС). На каждую опору станка устанавливаются по два силоизмерителя. При этом каждая пара силоизмерителей является измерителями одного типа и дублирующими.

РГУ состоит из верхних рычагов 11 , 12 , и нижних рычагов 9 , 10 . Нижние рычаги второго рода с передаточным отношением i≈3,6 с помощью тяг 13 соединены с рамой станка и с помощью тендеров 14 с коротким плечами верхних рычагов. Верхние рычаги первого рода передаточным отношением i≈14 опираются на неподвижные стойки 15 . На длинных плечах нижних рычагов закреплены подвески 16 . В процессе градуировки на подвески вручную кладутся градуировочные грузы, что сказывается на трудоемкости процесса. Все соединения рычагов с остальными частями РГУ осуществляются с помощью призм и подушек. Такое соединение обеспечивает неизменность передаточного отношения в процессе эксплуатации.

Точность работы данной градуировочной системы зависит от жесткости, точности передаточных отношений эксплуатируемых рычагов, а также от состояния поверхностей призменных опор, так как те обладают повышенным износом при вибрационных нагрузках.

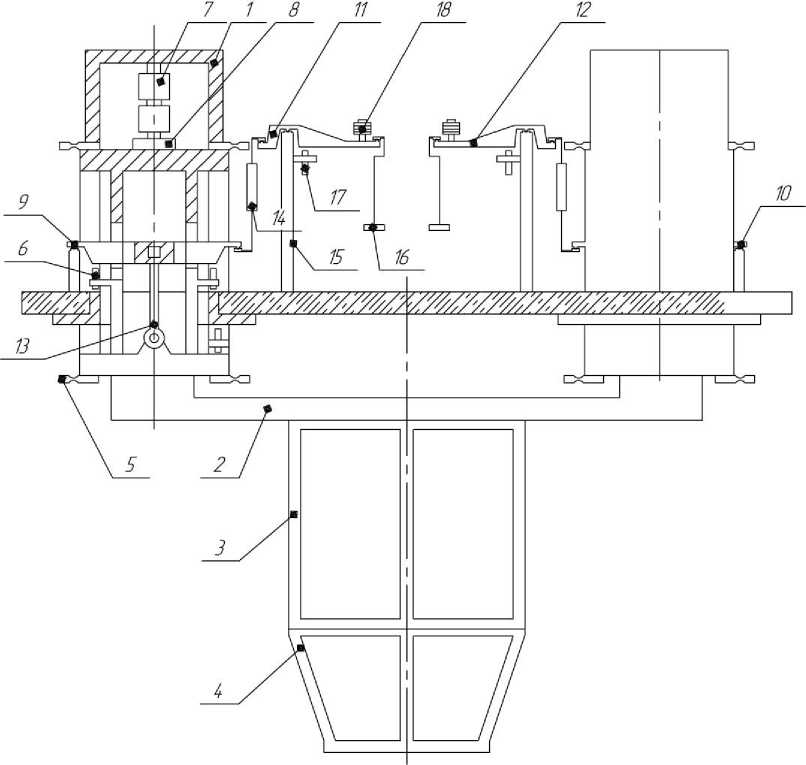

Вторым примером силовой схемы со станком с упругими связями между станиной и подвижной рамой, но только с гидравлической градуировочной системой, согласно работе [6], является СИУ испытательного стенда ОАО «НПО Энергомаш имени академика В. П. Глушко», принципиальная схема которого представлена на рис. 3.

В конструкции данного СИУ неподвижная часть крепится к силовому кольцу 7 и включает: рамы 4 , 5 ; кронштейны 11 , 12 ; проставку 15 ; гидронагружатель 13 . Остальное образует подвижную часть СИУ. Подвижная часть связана с основанием в поперечных направлениях с помощью лент 18 , с неподвижной частью с помощью пружин 17 . Пружины обладают большой жесткостью в плоскости перпендикулярной оси двигателя и малой в плоскости параллельной оси двигателя. Это дает возможность беспрепятственно перемещаться подвижной части относительно неподвижной в направлении оси двигателя. В процессе испытания тяговое усилие от двигателя последовательно передается через рамы 1 , 2 , 3 на силоизмеритель 16 с проставкой 15 . Проставка в свою очередь давит на раму 4 . Рама 4 упирается своими лапками в лапки рамы 5 и далее в силовое кольцо 7 .

Градуировка производится с помощью специального силового гидронагружателя 13 , который, удлиняясь, упирается концами в раму 5 и силоизмеритель 9 . В процессе нагружения происходит перемещение рамы 3 с помощью рамы 6 и штанг 10 . При таком «внутреннем» нагружении силовое кольцо 7 не участвует в восприятии нагрузки.

Сущность создания точной величины градуировочного усилия в данном случае сводится к использованию дополнительного силоизмерителя 9 , по показаниям которого производится нагрузка и корректировка усилия, развиваемого гидравлическим нагрузочным устройством.

Рис. 3. Схема СИУ с гидравлической градуировочной системой и станком с упругими связями между рамой и станиной:

1–6 – силовоспринимающие рамы; 7 – силовое кольцо; 8 – треугольник; 9 – силоизмеритель;

10 – градуировочная штанга; 11 , 12 – кронштейн; 13 – гидронагружатель; 14 – подвижная штанга;

15 – проставка; 16 – силоизмеритель; 17 – пружина; 18 – лента (7 штук)

Fig. 3. Scheme of the thrust measurement system with a hydraulic calibration system and the machine with elastic bonds between the frame and the stationary base:

1 – 6 – power-absorbing frames; 7 – power ring; 8 – a triangle; 9 – force transducer; 10 – calibration bar;

-

11 , 12 – bracket; 13 – hydraulic loader; 14 – movable bar; 15 – a spacer; 16 – force transducer;

17 – spring; 18 – tape (7 pieces)

Гидравлическая градуировочная система позволяет создавать точное усилие при дистанционном управлении, что положительно сказывается на технологичности системы.

К группе жестких станков относят устройства с неподвижной рамой. Эти станки конструктивно наиболее просты, отличаются минимальной массой и габаритными размерами [5]. При данной схеме силоизмеритель жестко закреплен на несущей конструкции стенда и усилие от двигателя передается через неподвижную раму, т. е. не имеющую подвижного соединения между рамой и неподвижной станиной. В данном случае СИУ может не иметь градуировочную систему при условии периодической градуировки демонтированного силоизмерителя в измерительной лаборатории и с последующей установкой на рабочее место. Схема распространена для испытания ЖРД небольших тяг. Практическим примером использования данной схемы СИУ можно назвать стенд испытания ЖРД с тягой до 20 кН, созданный на базе технологического института аэронавтики (Aeronautics Institute of Technology) в Сан-Жозе-дус-Кампос, Бразилия [7].

К группе со станками с минимальным трением относятся станки, у которых перемещение рамы производится с минимальным трением, это различного рода качалки, люнеты, тележки. В настоящее время такие станки для испытания ЖРД практически не применяются, в то время как при испытании ракетных двигателей твердого топлива (РДТТ) пользуется широким применением стапельное оборудование, используемое для ориентации и крепления

РДТТ на испытательном стенде в горизонтальном положении [8]. Примерами практического применения данной схемы являются источники [8; 9].

К четвертой группе станков относятся специальные устройства, обеспечивающие возможность измерения тяги ЖРД, имеющих такие конструктивные особенности, которые не позволяют произвести их испытания на указанных выше станках. Например, двигатели с соплами, расположенными под углом к оси камеры сгорания [5].

К вопросу о градуировке СИУ. Градуировка - технологическая операция, которая заключается в получении зависимости между значениями входящего измеряемого параметра (в данном случае сила тяги двигателя) и выходным информативным параметром (зависит от типа используемого датчика). Погрешность градуировки, в свою очередь, представляет собой сумму систематической погрешности средств задания усилия, случайной составляющей погрешности при градуировки и погрешности регистрирующего прибора [10]. Систематическая составляющая основной погрешности зависит от типа и конкретной конструкции градуировочной системы. Случайная составляющая погрешности при градуировке зависит от следующих факторов: нестабильности внешних показателей процесса градуировки (температура воздуха в помещении, температура конструкции СИУ); случайных сопутствующих ударов и вибрации в процессе градуировки, которые невозможно устранить; изменения положения силозадающих элементов градуировочной системы.

Рассматривая основные градуировочные системы, применяемые в СИУ огневых стендов испытания ЖРД, можно выделить некоторые особенности, представленные в табл. 1.

Таблица 1

Сравнительная таблица градуировочных систем

|

Показатель |

РГУ |

Гидравлическая градуировочная система |

|

Погрешность градуировки |

Зависит от точности и значения передаточного отношения рычагов, заложенного в конструкцию конкретного устройства (точность передаточных отношений может достигать 0,01 %), точности монтажа призменных опор, точности спецгрузов |

Зависит от погрешности измерения эталонного силоизмерителя (достигает порядка 0,1 %), точности силозадающего оборудования |

|

Дополнительные компоненты |

Спецгруза |

Насосы, резервуары, фильтры, клапана, дроссели, радиаторы и т.д |

|

Требуемое обслуживание |

Периодическая осмотр и профилактическая замена призм и подушек, поверка передаточного отношения рычагов, проверка основной погрешности измерения усилия путем многократной градуировки |

Проверка и замена масла, проверка на протечки, замена фильтров, обслуживание дополнительного оборудования, проверка основной погрешности измерения усилия путем многократной градуировки |

|

Корректировка значения усилия градуировочной ступени |

Корректировка невозможна, значение градуировочной ступени определяется номинальной массой спецгрузов |

Используется дополнительный эталонный силоизмеритель, по показаниям которого производится нагрузка и |

|

корректировка усилия |

||

|

Дистанционное создание усилия |

При использовании гирь невозможно |

Есть |

|

Трудоемкость процесса |

Высокая |

Низкая |

Для обеспечения более точных показаний измерения тяги градуировка СИУ проводятся в день назначенного испытания, после окончания технологических работ по монтажу двигателя, подсоединения топливных магистралей и измерительных трубопроводов, магистралей сливов и продувок, кабельных стволов систем управления и измерения и всех вспомогательных элементов крепления, влияющих на вес испытуемого ЖРД. В процессе градуировки запрещается нахождение работников в огневом отсеке стенда и выполнение работ, которые могут каким-либо образом воздействовать на изделие.

Предложение по модернизации систем СИУ. Погрешность прямого измерения тяги мощных ЖРД в процессе испытания складывается из погрешности непосредственно измерительной системы (средств измерения), погрешности градуировки, точности и полноты определения различных метрологических характеристик процесса испытания. К ним относят поправки на влияние: изменения в процессе испытания массы двигателя, изменения массы и температуры компонентов, несовпадения точек образцового и измеряемого усилия, эффекта Бурдона и других явлений, воздействующих на конкретное СИУ в процессе испытания [1]. С развитием компьютерных технологий одним из шагов модернизации испытательных систем было внедрение новых систем измерения и управления на современных элементных базах взамен морально устаревших и изношенных систем [11]. Вследствие этого одним из вариантов модернизации конструкции СИУ может явиться уход от рычажных и гидравлических градуировочных систем к электрическим. Предлагается применение специального электромеханического привода на базе ПРВМ в качестве силового привода для создания градуировочного усилия.

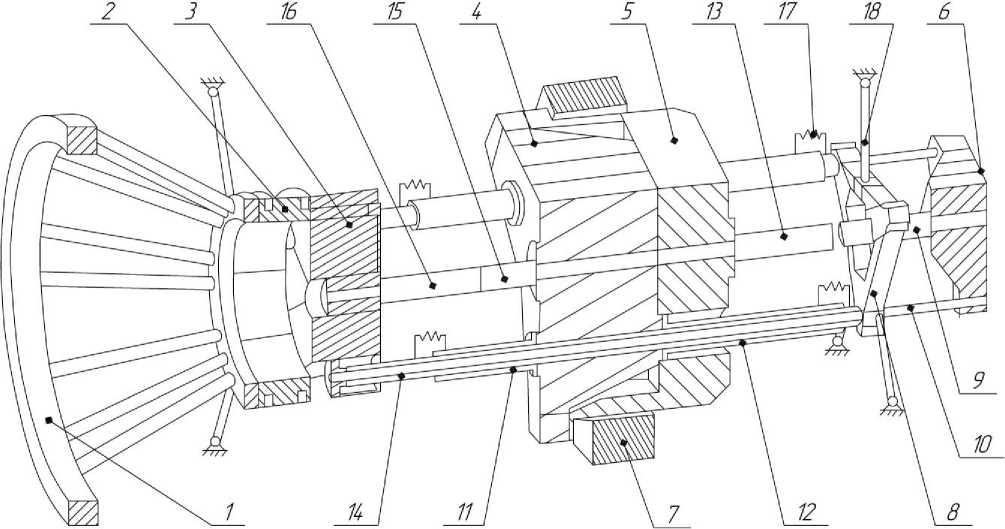

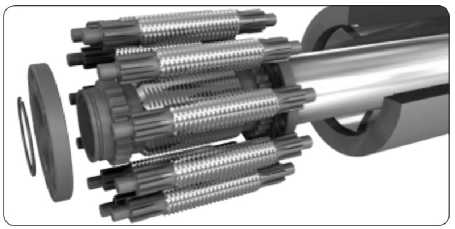

Электромагнитный привод представляет собой электроцилиндр с механизмом, обеспечивающим преобразование электрической энергии в механическую. ПРВМ применяется при низких скоростях подачи и больших усилиях. В ПРВМ нагрузка от ходового винта передается на гайку через округлые боковые стороны профиля резьбы роликов (передача усилия через ролики-сателлиты). ПРВМ в разобранном виде изображен на рис. 4.

Рис. 4. ПРВМ в разобранном виде [12]

Fig. 4. Disassembled planetary roller-screw mechanism [12]

Рассмотрим принцип его работы. В отличие от планетарных зубчатых передач, у которых оси сателлитов перемещаются в плоскости, нормальной к оси вращения центрального колеса, в рассматриваемом механизме резьбовые ролики, являясь сателлитами, участвуют в трех движениях. Ролики вращаются вокруг своих осей, вместе с сепараторами вращаются вокруг оси винта, обкатываясь по резьбе гайки, ролики вместе с винтом перемещаются вдоль оси гайки [13]. Достоинства, являющиеся основой для рассмотрения внедрения данного привода, заключаются в возможности механизма работать при высоких нагрузках, а также простоте и надежности конструкции, что в свою очередь за собой влечет упрощение кинематической схемы градуировочного устройства. Электромеханический привод также дает возможность дистанционного управления, но в отличие от гидравлических систем имеет более высокий отклик системы на малейшие изменения, а также не требует эксплуатации комплекса дополнительного оборудования (как в случае гидравлических систем), для работы электроцилиндров необходимы только силовой и сигнальный кабели и блок управления. Электроцилиндры способны работать на скоростях до 1,5 м/сек с усилиями до 400 кН, имеют ход штока до 1,2 м с точностью позиционирования порядка одного микрона [14]. Применение электроцилиндров в качестве силозадающего привода в конструкции СИУ предлагается осуществить следующим образом, представленном на рис. 5.

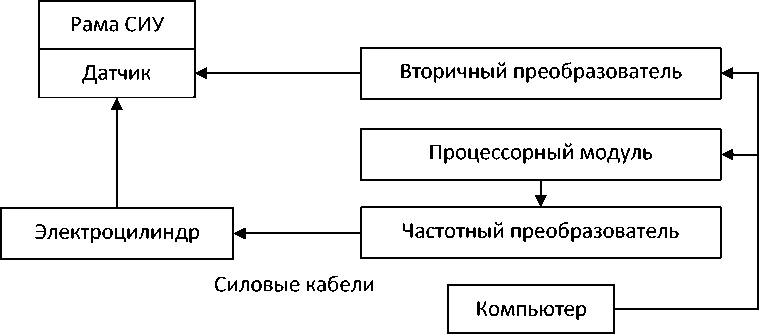

Рис. 5. Схема градуировочной системы на базе электромеханического привода

Fig. 5. Scheme of a calibration system based on an electromechanical drive

Рассмотрим случай, когда максимальное осевое усилие, создаваемое электромеханическим приводом, достаточно для осуществления градуировки измерительной системы СИУ. В зависимости от конструкции СИУ на станке определяется место приложения силы для градуировки измерительной системы. В случае жестких станков и станков с упругими связями между станиной и рамой подразумевается передача созданного приводом усилия через раму. Для функционирования система должна включать в себя подсистемы нагружения и управления. В подсистему нагружения включены непосредственно сами электроцилиндры, их количество будет зависеть от числа ветвей измерения и неподвижных опор станка СИУ. Подсистема управления должна включать в себя частотный и вторичный преобразователи, тензометрический преобразователь силы, работающий на сжатие, силовые кабели. Для обеспечения работы подсистема управления должна быть интегрирована с общей стендовой системой управления. Значение усилия, которое должен создать электроцилиндр, вводится в программное обеспечение персонального компьютера (ПК) системы управления объектами стенда, и информация о величине усилия с помощью процессорного модуля передается в частотный преобразователь. Частотный преобразователь, в свою очередь, формирует питающее напряжение для подключенного к нему электроцилиндра. Тензометрический преобразователь силы устанавливается между штоком электроцилиндра и местом приложения усилия. Деформация упругого элемента вызывает разбаланс тензорезисторного моста. Электрический сигнал разбаланса моста поступает во вторичный измерительный преобразователь для аналого-цифрового преобразования, обработки и индикации результатов измерений [15]. Данные о реальной величине усилий на штоке электроцилиндра дают возможность обеспечить высокую точность нагружения. Основная погрешность будет варьироваться в пределах погрешности первичного и вторичного преобразователей, что в случае использования тензометрического преобразователя достигает порядка 0,1 %.

В случае эксплуатации в составе СИУ стендов испытания мощных ЖРД, тяга которых достигает 1000 кН и более, когда максимального усилия электроцилиндра не достаточно для выполнения программы градуировки, предлагается комбинирование электромеханического привода с РГУ. В данном случае нагрузка от электроцилиндра прикладывается к рычагу, посредством которого увеличенное усилие передается к подвижной раме СИУ. Так же как и в предыдущем варианте, работа ведется с электрическим напряжением, в связи с чем данное решение дает возможность внедрения метода бесступенчатой градуировки, так как значительно упрощаются задачи по программированию и управлению усилием. При этом выполняется условие дистанционного управления, что снижает трудоемкость работы по сравнению с типовой градуировочной схемой с РГУ. Данной схеме будут присущи недостатки рычажной градуировочной системы в комбинации с достоинствами электропривода.

Электроцилиндры обладают высоким КПД, порядка 85 %, а потребляемый ток изменяется пропорционально развиваемой нагрузке. При необходимости минимизации энергопотребления конструкция электроцилиндров позволяет проводить ступенчатую градуировку, так как электромагнитный тормоз способен удерживать заданное усилие. Так как отсеки испытательного стенда имеют категорию повышенной взрывопожароопасности, для безопасности систем электромеханического привода необходимо предусмотреть взрывозащищенное исполнение исполнительных органов данной градуировочной системы.

Заключение. На основании теории конструкции испытательных силоизмерительных систем и практики использования СИУ на испытательных стендах ЖРД, оценены особенности, достоинства и недостатки различных принципиальных схем СИУ. Приведено предложение по модернизации систем СИУ путем внедрения градуировочной системы, базирующейся на электромеханическом приводе. Приведена общая концепция использования электроцилиндра в качестве нагружающего устройства градуировочной системы. Оценены недостатки и перспективы внедрения данного привода в градуировочную систему СИУ испытательных огневых стендов ЖРД.

Список литературы Особенности и возможный путь модернизации силоизмерительных устройств испытательных стендов жидкостных ракетных двигателей

- Yacunenko V. G., Nazarov V. P., Kolomencev A. I. Stendovye ispytaniya zhidkostnyh raketnyh dvigateley [Bench tests of liquid rocket engines: a training manual]. Krasnoyarsk, 2016, 248 p.

- Kolomencev A. I., Kraev M. V., Nazarov V. P. Is-pytanie i obespechenie nadezhnosti [Testing and ensuring reliability]. Krasnoyarsk, 2006, 336 p.

- Vasil'ev A. P., Kudryavcev V. M., Kuznecov V. A. Osnovy teorii i rascheta zhidkostnyh raketnyh dvigateley [Fundamentals of the theory and calculation of liquid rocket engines]. Moscow, Vyssh. Shkola Publ., 1983, 703 p.

- Galeev A. G., Ivanov V. N., Katenin A. V. Me-todologiya ehksperimental'noy otrabotki ZHRD i DU, osnovy provedeniya ispytaniy i ustrojstva ispytatel'nyh stendov [Methodology of experimental testing testing of LRE, the basics of testing and device test stand]. Kirov, MCNIP Publ., 2015, 436 p.

- Zhukovskij A. E., Kondrusev V. S, Levin V. Ya. Ispytanie zhidkostnyh raketnyh dvigateley [Test of liquid rocket engines]. Moscow, Mashinostroenie Publ., 1981, 199 p.

- Loshkarev A. N, Merzlyakov D. V., Milov A. E. [Calculated strength analysis of thrust-measuring device of stand for tests of rocket engines with a thrust of 1000 TF]. Trudy NPO Energomash im. akademika V. P. Glushko. 2012, No. 29. P. 311-327 (In Russ.).

- Santos E. A., Alves W. F., Prado A. N. A. et al. Development of test stand for experimental investigation of chemical and physical phenomena in Liquid Rocket engine. Journal of Aerospace Technology and Management. 2011, P. 159-170. Doi: 10.5028/jatm.2011.03021111.

- Vinickij A. M., Volkov V. T. Konstrukciya i otrabotka RDTT [Design and testing of solid propellant rocket motors]. Moscow, Mashinostroenie Publ., 1980, P. 98-106.

- Bol'shakov A. N., Zaval'nyuk A. G. Stend dlya iz-mereniya tyagi raketnogo dvigatelya [Stand for measuring propulsion of a rocket engin]. Patent RF, F 02 K 9/96, 2004.

- Etkin L. G. Vibrochastotnye datchiki. Teoriya i praktika [Vibration sensors. Theory and practice]. Moscow, Izd-vo MGTU im. N. E. Baumana Publ., 2004, 408 p.

- Vinogradov V. A., Valov V. I. [Features of the preparation and conduct of fire and cold tests of liquid rocket engines at the Chemical Plant - a branch of OJSC "Krasmash"]. Reshetnevskie chteniya : materialy XIII Mezhdunar. nauch. konf. (10-12 noyabrya 2009, g. Krasnoyarsk) v 2 ch. [International science and research conference (in memory of the Mikhail Fedorovich Redhet-nev, general constructor of spase vehicles and rocket systems)]. Krasnoyarsk, 2009, P. 102-103.

- SKF compact inverted roller screw. Available at: https://www.skf.com/binary/77-68546/10592-EN_ com-pact-inverted-roller-screw.pdf (accessed: 29.01.2020).

- Ryakhovsky O. A., Vorobyov A. N., Maro-khin A. S. [Planetary roller-screw mechanism for converting rotational motion into translational, made according to the "Inverted" scheme]. News of higher educational institutions. Mechanical engineering. 2013, No. 9, P. 44-48.

- Nauchno-proizvodstvennoe predpriyatie MERA [Scientific-Production Enterprise MERA]. Available at: http://nppmera.ru/npp-mera-peredovyie-resheniya-dlya-staticheskix-ispyitanij (accessed: 29.01.2020).

- Veselov A. V. [Modernization of the load-measuring device on the test benches of liquid rocket engines]. Reshetnevskie chteniya : materialy XXII Mezhdu-nar. nauch. konf. (12-16 noyabrya 2018, g. Krasnoyarsk) v 2 ch. [International science and research conference (in memory of the Mikhail Fedorovich Redhetnev, general constructor of spase vehicles and rocket systems)]. Krasnoyarsk, 2018, P. 198-200.