Особенности измельчения зерна дисковой парой

Автор: Семенихин Александр Михайлович, Гуриненко Людмила Александровна, Иванов Вячеслав Владимирович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 1 (17), 2012 года.

Бесплатный доступ

Приведено описание геометрии поверхностей дисковой пары (подвижного и неподвижного), обеспечивающей циклическое нагружение зерновок, наращивание дефектов снижения прочности и разрушения до заданных размеров с учётом упруго-вязких свойств. Предложены зависимости для определения энергии разрушения и соотношения между рабочими поясами дисков с учётом степени измельчения продукта.

Модуль, пояс, классификатор, бороздка, зерновка, эпюра, напряжение

Короткий адрес: https://sciup.org/140204135

IDR: 140204135 | УДК: 631.5:664.73

Текст научной статьи Особенности измельчения зерна дисковой парой

Концентрированные корма в кормовом балансе птицеводства составляют 93%, в свиноводстве – до 90%, в скотоводстве – 30% и имеют тенденцию к увеличению в рационах высокопродуктивных животных. Стратегия машинно-технологической интенсификации этих отраслей предпологает организацию на современной технической и технологической основе приготовления высококачественных комбикормов точного применения [1].

Основной и наиболее трудоёмкой операцией технологии производства комбикормов является измельчение, в соответствии с зоотребованиями, исходных ком- понентов и, прежде всего, кормового зерна.

В настоящее время, на основе фунда-метальных положений земледельческой механики академика В.П. Горячкина, его учениками и последователями разработаны теоретические положения построения, технологической и энергетической оценки широкого спектра измельчителей [2], направленные на снижения энергоёмкости процессов с учётом физико-механических свойств зерновок.

Применительно к работе молотковых дробилок А.П. Макаровым предложена зависимость для оценки вредных сопротивлений

Nc = (RfP + Tsir)to+үРе2r2 to3 / 2g Вт,

где R – суммарная реакция в опорах, Н;

Р – радиус цапф, м;

f – коэффициент трения;

τ – удельная сила трения, Па;

i – число пакетов молотков на барабане;

S – боковая поверхность диска, м2;

γ – плотность воздуха кг/м3;

ε – коэффициент пропорциональности;

r – расстояния центра любой поверхности пакетов от оси вращения, м.

В рабочей формуле профессора С.В. Мельникова для удельной энергии измельчения, полученной на основе обобщенного закона измельчения академика П.А. Ребиндера

А = С [С (Л-1)+C lg % ] Дж/кг,

изм пр s v где Cs и Cv – коэффициенты, учитывающие, соответственно, работу на образование новых поверхностей и деформацию измельчаемых объектов;

λ – степень измельчения.

C v =2,4–10,7; C s =2,0–7,5 для зерна основных кормовых культур, степень совершенства и эффективность процесса оцениваются его организацией с помощью коэффициента С пр , учитывающего влияния случайных факторов, способов измельчения и особенности конструкции рабочих органов.

Для молотковых дробилок его величина составляет от 1,5 до 6,5.

Из приведённых зависимостей (1) и (2) очевидно, что совершенствование процесса измельчения зерна, снижение энергоёмкости находится в области учёта

Приложение этих положений и теории измельчения к конкретной геометрии и кинематике рабочих органов измельчителей с учётом механико-технологических особенностей и характеристик продукта, проявляющихся в технологическом тракте от входа в него до выхода с заданными фракционными характеристиками, требует отдельного рассмотрения.

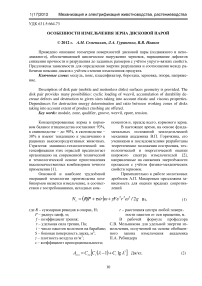

Рабочие органы рассматриваемого ступенчатого измельчителя представляют собой пару дисков (рис. 1), один из которых (верхний) неподвижный, а нижний вращается на вертикальном валу [6].

На рабочей поверхности нижнего диска (рис. 1) имеются подающие бороздки А, площадки релаксации В и модульный пояс С, обеспечивающие циклическое воздействие на зерновку от вхождения в рабо- свойств продукта (Cs и Cv), рабочих органов (1) и его (Спр).

конструкции чее пространство до полного измельчения

организации

и выход из него.

Рис. 1. Элементы рабочей поверхности дисковой пары нижнего подвижного и верхнего неподвижного дисков:

R, R м , R 0 – радиусы диска, соответственно, модульного пояса и приёмного окна; А – подающая бороздка; В – площадка релаксации классификатора (подающий пояс); С – модульный пояс, h вк – высота конуса верхнего диска; h нк – высота нижнего конуса

Апприори, согласно теории измельчения, размеры горизонтальных проекций участков диска регламентируются степенью измельчения и для равных переходов продуктов находятся в соотношении

1: λ : λ 2 и так далее, если таких переходов более двух.

Тогда площади бороздок и классификаторов подающего пояса, определяются по зависимостям:

б _ п(RM

FA = (л+1)

Площадь F c поверхности измельчающего пояса – модульного кольца составит соответственно:

Fc =(FA + Fb )Л.(4)

Тогда наружный диаметр диска, соответствующий размерам подающего пояса, определится из равенства (4) в развернутом виде с учётом (3):

R = V Я м Л + 1) - л я о (5)

для произвольного значения Л - перехода между участками и ступенями измельчения.

к

В

п ( R M - R 0 )л ( Л + 1 )

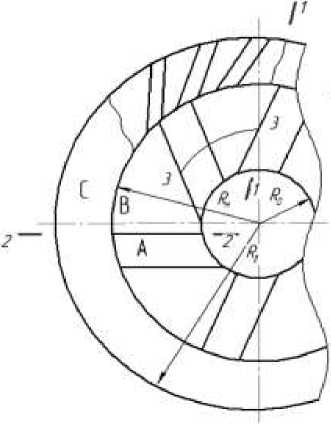

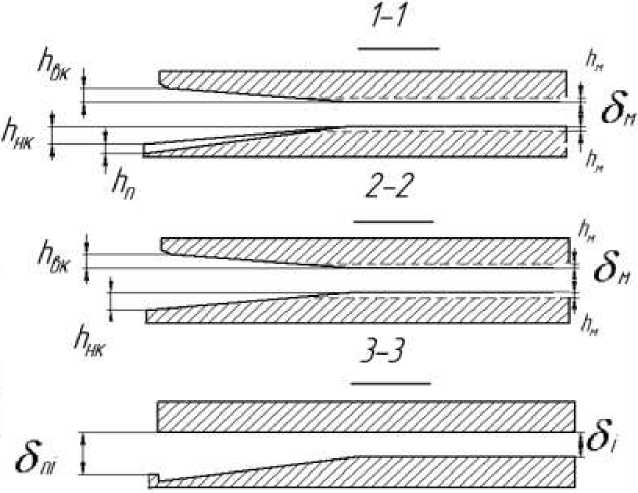

С учётом скорости ω относительной деформации зерновок и их частей в подающих бороздках (рис. 2) от R 0 до R м и от « а » до « в », равной

_ ® о Ri^ g «

h + S ’

пм

где ω о – угловая скорость диска, рад·с-1;

Ri – расстояние от оси вращения диска до произвольной точки на плоскости подающей бороздки;

hп – суммарная высота приёмных конусов дисков;

α – угол подъёма дна бороздки в оксиальном сечении;

δ м – модульный зазор между дисками.

Рис. 2. Геометрия и эпюры напряжений подающего пояса нижнего диска:

А – бороздка подающая; В – классификатор; α – угол подъёма дна бороздки в оксиальном сечении; β – то же в радиальном сечении; σ п – эпюры напряжений на границах подающих элементов поверхности

Напряжения сжатия в частицах потока, с учётом упруго-вязких свойств зерновок, составит [4]:

= to Riga п h + 5 пм

t

Et + n ( H - E )(1 - e " n )

где H, E – мгровенный и длительный модули упругости соответственно, Па;

t – время нахождения частицы в бороздке, с;

n – время релаксации напряжений, с.

В модульном междисковом пространстве С (рис. 1) напряжения сжатия, по анологии с (7), определятся по формуле

a = to Rm Wm M 2 h + 5 мм

Et + n (H - E )(1

-

- tM e n ) + £oHe

tм n

,

где ε 0 – начальная относительная деформация, полученная частицами в подающем поясе, равная

£ 0 = 1

5 м h 0 ’

где h о – начальная высота зерновок, мм.

С учётом характера напряжений на границах бороздок и классификаторов (рис. 2), их размеров и коэффициентов заполнения, усилия Р деформации сжатия потока частиц определятся зависимостями:

для бороздок

n(R 2 - Ro2) M0

-

5 ” 0 2(2 +1)

для классификаторов

„ n ( R 2 - R o 2 ) 2

Рк = ^0 \M n ^к ,

( 2 + 1)

где ψδ и ψк – соответственно коэффициенты заполнения элементов по- дающего пространства дисков.

По аналогии с (11), с учётом (6) и коэффициентом заполнения ψ м для модульного пространства усилие сжатия потока определится по зависимости

Р = a n2 (R, 2 - R 2>M . (12) м м д мм

Мощность на процесс деформации и классификации продуктов измельчения в рабочем пространстве дисковой пары, без учёта транспортной и вентиляционной составляющих, определится по зависимости

Nд = (Р5 + Pn ) RM+R°- to f + Pm R+R^ to f , (13)

где f – коэффициент трения продуктов измельчения о рабочие поверхности дисков.

Вращающийся нижний диск обеспечивает циклические нагружения зерновок в бороздках, удержание деформации классификаторами, свободное, под действием центробежной силы, перемещение мелких частиц к периферии подающего пояса, не препятствует движению в оксиальном направлении защемлённых частиц больших размеров. Эти частицы, достигая края подающей бороздки, попадают в свободное пространство, защемляются, разрушаются, а продукт разрушения снова выносится в классификатор и так далее.