Особенности коррозионного поведения отливок из чугуна в агрессивных средах

Автор: Харина Галина Валерьяновна, Категоренко Юрий Иванович, Шихалев Иван Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 1 т.18, 2018 года.

Бесплатный доступ

Работа посвящена изучению кинетики и механизма серого (СЧ) и хромированного чугунов (ЧХ28) в кислых и нейтральных средах. Актуальность работы обусловлена необходимостью подбора антикоррозионной защиты указанных сплавов при их эксплуатации в различных средах. Исследования проводились гравиметрическим, микроскопическим и фотометрическим методами. На основании анализа кинетических зависимостей коррозионного процесса отмечено, что разрушение сплавов СЧ и ЧХ28 в указанных средах протекает по электрохимическому механизму. Приведены результаты исследования микроструктуры исследуемых сплавов до и после коррозионных испытаний. Авторами установлено, что в структуре серого чугуна присутствуют феррит и графит, в то время как структура хромистого чугуна состоит из твердого раствора хрома в железе и карбидов. Особое внимание уделяется влиянию химического состава электролита на коррозионное поведение сплавов СЧ и ЧХ28. Установлено, что ванадат-ионы являются активаторами коррозионного процесса, а цистеин и метионин - ингибиторами. Показано, что использованные ингибиторы обладают достаточно высоким защитным действием по отношению к исследуемым сплавам. Полученные данные подтверждены результатами анализа продуктов коррозии сплавов, выполненного фотометрическим методом.

Чугун, структура сплава, скорость коррозии, ингибиторы, защитное действие

Короткий адрес: https://sciup.org/147157125

IDR: 147157125 | УДК: 620.193.4 | DOI: 10.14529/met180101

Текст научной статьи Особенности коррозионного поведения отливок из чугуна в агрессивных средах

Проблема повышения коррозионной стойкости конструкционных материалов, к числу которых относятся сплавы на основе железа, является по-прежнему актуальной. Изделия из чугунов эксплуатируются в различных коррозионных средах, содержащих хлориды, сульфаты, нитраты, ванадаты. Особенно высокой коррозионной активностью по отношению к чугунам отличается технологическая пульпа предприятий черной и цветной металлургии [1, с. 18]. Разрушительное воздействие различных ионов, накапливающихся в оборотной воде при переработке сырья, усиливается в присутствии растворенного кислорода. Существуют различные способы повышения коррозионной стойкости, одним из которых является изменение химического со- става среды путем введения ингибиторов [2]. Так, авторами [3, с. 440] рассмотрен защитный эффект ингибиторов на основе производных метионина при коррозионном разрушении стали. Однако данных о защитном влиянии серосодержащих аминокислот на коррозионное поведении чугунов в литературе нет.

В этой связи целью настоящей работы было изучение кинетики и механизма коррозии отливок из серого (СЧ20) и хромистого (ЧХ28) чугунов в растворах, содержащих ионы-активаторы коррозионного процесса и такие ингибиторы, как цистеин и метионин.

Экспериментальная часть

При выплавке расплавов для получения опытных образцов была использована индукционная тигельная печь ИСТ 006 с кислой

Таблица 1

Химический состав сплава СЧ20, %

|

C |

Si |

Mn |

P |

S |

Fe |

|

3,3 |

2,1 |

0,19 |

< 0,2 |

< 0,15 |

Остальное |

Таблица 2

Химический состав сплава ЧХ28, %

SiO 2 – не менее 97 %;

Al 2 O 3 – не более 1,3 %;

Fe 2 O 3 – не более 0,5 %;

CaO – не более 0,5 %;

Na 2 O + K 2 O – не более 0,3 %.

Основными шихтовыми материалами для выплавки серого чугуна марки СЧ20 ГОСТ 1412–85 являлись чугунный лом, стальной лом, чугун литейный Л3 ГОСТ 4832–95, а для раскисления и доводки химического состава по кремнию и марганцу использовали ферросилиций ФС45 ГОСТ 1415–93 и ферромарганец ФМн78 ГОСТ 4755–91 соответственно.

Для выплавки высоколегированного чугуна марки ЧХ28 ГОСТ 7769–82 в качестве шихтовых материалов использовали лом возврат ЧХ28 с известным химическим составом, литейный чугун Л3, феррохром ФХ005А ГОСТ 4757–91 и отходы стали 15Х13Л.

Составы исследуемых сплавов, полученных в лабораторных условиях, приведены в табл. 1, 2.

Исследования проводились гравиметрическим, микроскопическим и фотометриче- ским методами.

В качестве коррозионной среды использовались растворы на основе HCl, H 2 SO 4 (0,1 моль/дм3), NaCl (3 масс. %) с добавками анионов кислородсодержащих кислот: NO 3 – (2 масс. %), VO 3 – (0,2 масс. %). Функцию ингибиторов выполняли такие аминокислоты, как цистеин и метионин (0,2 масс. %).

Для измерения потери масс исследуемых образцов использовали аналитические весы CY-124C. Значения скорости коррозии K (г/см2·ч) были рассчитаны по формуле

K =^ m , T- s

где Δ m – изменение массы образца, г; s – площадь образца, см2;

τ – время, ч.

По полученным значениям скорости коррозии были построены кинетические зависимости K = f ( τ ) .

Микроструктуру используемых сплавов исследовали на вертикальном металлографическом микроскопе МИМ-7 предназначенного для визуального наблюдения и фотографирования микроструктуры металлов с увеличением от 60 x до 1440 x .

Эффективность использованных ингибиторов оценивали по степени их защитного действия:

Z = K о - K i . 100%, (2)

K 0

где K 0 – скорость растворения сплава в растворе без ингибитора, г/см2·ч;

K 1 – скорость растворения сплава в растворе с ингибитором, г/см2·ч.

Продукты коррозии исследуемых сплавов на содержание в них железа и хрома анализировали фотометрическим методом с использованием фотометра КФК-2.

Результаты и обсуждение

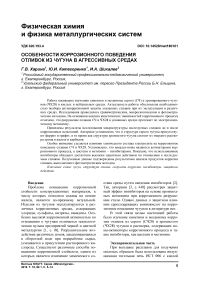

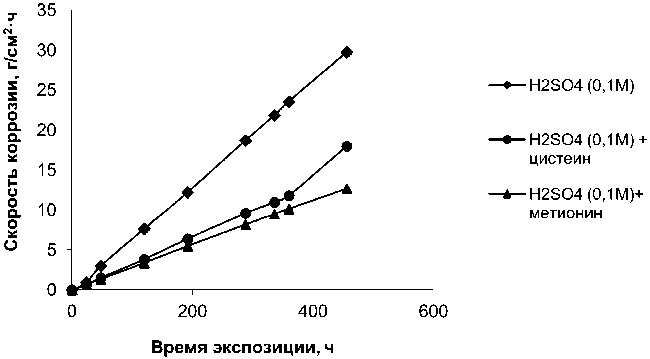

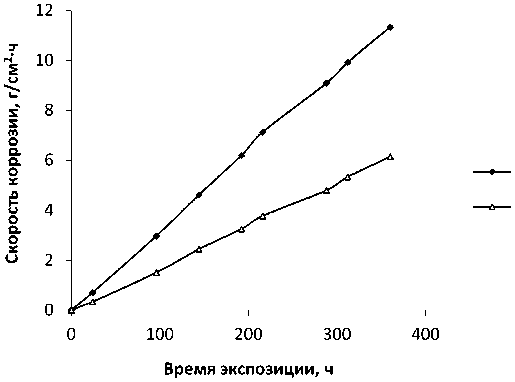

На рис. 1 и 2 представлены зависимости скорости коррозии от времени экспозиции образцов СЧ и ЧХ, находящихся в растворах 0,1 М H 2 SO 4 и растворах H 2 SO 4 , содержащих метионин и цистеин по 0,2 масс. %.

И серый, и хромистый чугун в растворе H2SO4 подвергается электрохимической коррозии с водородной деполяризацией. При этом возникает множество коррозионных гальванопар феррит – графит (рис. 1, а). Электродный потенциал графита положительнее феррита и остальных структурных составляющих данных сплавов, поэтому он выполняет функцию катода, на котором протекает реакция восстановления ионов водорода:

2Н+ + 2e– → Н 2 . (3)

Анодная реакция описывается схемой

Fe0 – 2e– → Fe2+. (4)

Рис. 1. Зависимость скорости коррозии образцов СЧ от времени экспозиции в растворах 0,1 М H 2 SO 4 ; 0,1 М H 2 SO 4 + метионин (0,2 масс. %);

0,1 М H 2 SO 4 + цистеин (0,2 масс. %)

-5

Время экспозиции, ч

—♦—H2SO4(O,1M)

—X— Н2$04(0,1М)+цистеин

• Н2504(0,1М)+метионин

Рис. 2. Зависимость скорости коррозии образцов ЧХ от времени экспозиции в растворах 0,1 М H 2 SO 4 ; 0,1 М H 2 SO 4 + метионин (0,2 масс. %);

0,1 М H 2 SO 4 + цистеин (0,2 масс. %)

Из рис. 1 видно, что сплав СЧ неустойчив в кислой среде, скорость коррозии прямопропорционально зависит от времени экспозиции; перехода в пассивное состояние при этом не наблюдается. Автором [4, с. 124] также утверждается, что в кислых средах при протекании коррозии в водородной деполяризацией влияние графита достаточно велико.

Введение в раствор ингибирующих добавок метионина и цистеина практически не влияет на характер кинетических зависимостей СЧ.

В отличие от СЧ хромистый чугун (ЧХ) подвергается полной пассивации в присутствии и цистеина, и метионина (рис. 2) благодаря образованию и осаждению на поверхности сплава труднорастворимых тиолатов [5, с. 39] железа и хрома, выполняющих, таким образом, функцию анодных ингибиторов:

Fe2+ + RSH → Fe(SR) 2 + 2H+; (5)

Cr2+ + RSH → Cr(SR) 2 + 2H+. (6)

Более того, даже в отсутствие ингибирующих добавок активное растворение ЧХ начинается лишь по истечении 100 ч выдержки образца в коррозионной среде. Последнее, очевидно, связано с действием легирующей добавки хрома, способствующего, во-первых, образованию на поверхности более коррозионностойкого по сравнению с оксидом железа оксида хрома (III), а во-вторых, – процессу деполяризации катодных участков (карбидов хрома) в сплаве ЧХ.

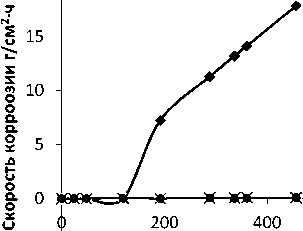

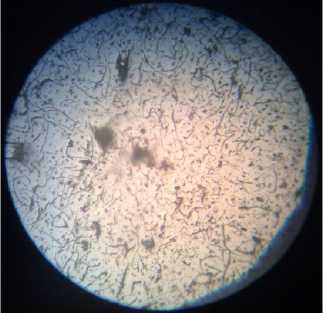

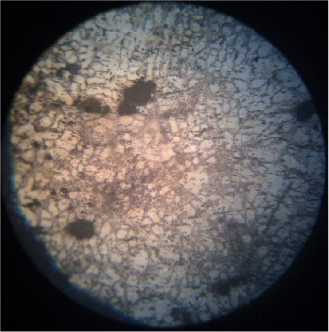

При рассмотрении в микроскоп микрошлифа серого чугуна (СЧ) хорошо видно, что структура представляет собой металлическую основу с графитом пластинчатой формы. Шлифы образцов серого чугуна травились в 3%-ном растворе азотной кислоты в спирте. Из рис. 3, а видно, что у исходного образца серого чугуна две структурные составляющие –

а)

б)

в)

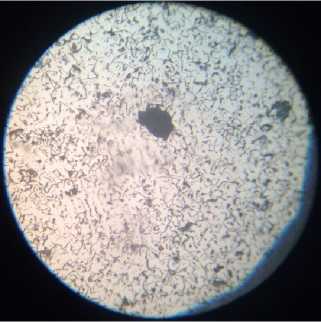

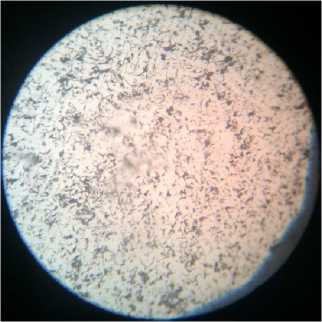

Рис. 3. Микроструктура серого чугуна: а) исходный образец; образцы, находившиеся: б) в 0,1 М растворе H 2 SО 4 ; в) в 0,1 М растворе H 2 SО 4 с добавкой цистеина; г) в 0,1 М растворе H 2 SО 4 с добавкой метионина

г)

феррит и графит . Светлый фон в поле микрошлифа - феррит, а темные крупные прожилки - графит.

Графит образуется в серых чугунах в результате распада хрупкого цементита. Пластинки включений графита играют роль концентратов напряжений в отливке, как следствие низкие характеристики механических свойств.

Из рис. 3, б видно, что в структуре образца серого чугуна после его выдержки в 0,1 М растворе H 2 SО 4 также присутствуют две составляющие – графит и феррит. Светлое поле микрошлифа - феррит, темные крупные прожилки (пластинки) - графит. Это означает, что процесс графитизации в твердом состоянии прошел полностью.

Графит и феррит присутствуют также в структуре образцов СЧ, находившихся в растворах H 2 SО 4 (0,1 М) + цистеин (рис. 3, в) и H 2 SО 4 (0,1М) + метионин (рис. 3, г).

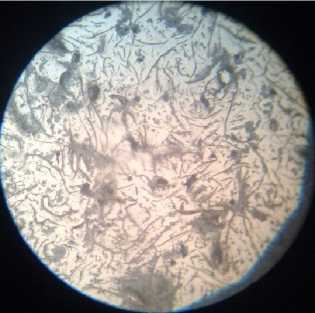

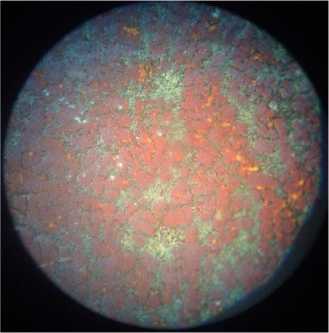

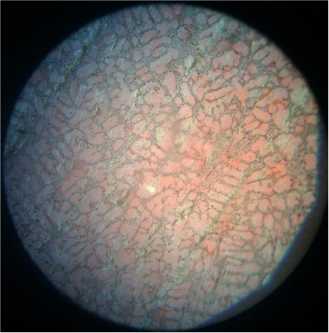

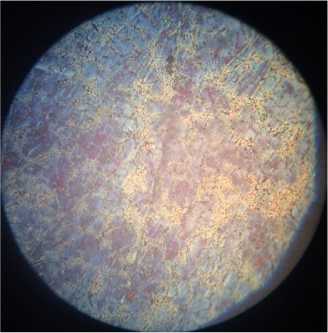

Структура высокохромистых чугунов состоит из твердого раствора хрома в α-железе и карбидов сложного состава (рис. 4а). Карбиды ухудшают обрабатываемость сплава и способны вызвать местные очаги коррозии [6, с. 69–70]. По данным автора [1, с. 71], разрушение сплавов происходит по границам зерен, т. е. по месту расположения карбидов (рис. 4, б, в, г), что можно объяснить обеднением твердого раствора.

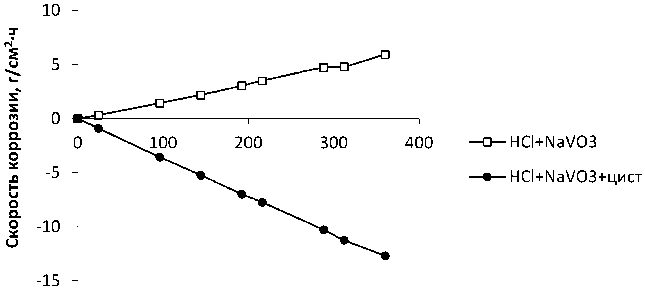

Поскольку изделия из СЧ и ЧХ могут эксплуатироваться в средах, содержащих продукты сгорания топлива, а также в водах буровых скважин и сточных водах металлургических предприятий, представляло интерес изучить коррозионное поведение исследуемых сплавов в присутствии ванадат-ионов как одного из компонентов указанных сред (рис. 5 и 6).

Известно [7, с. 60–61], что ванадат-ионы (VO 3 –), обладая окислительными свойствами, стимулируют коррозию сплава за счет усиления процесса деполяризации катодных (карбидных) участков сплава. Кроме того, стимулирующим действием обладают и хлорид-ионы, вызывая питтинговую коррозию.

Из рис. 5 и 6 видно, что образцы и СЧ и ЧХ равномерно растворяются в течение всего времени их выдержки в коррозионной среде вследствие высокой проникающей способности Cl–-ионов и развития питтингов, а также вследствие активации процесса деполяризации катода.

а)

б)

в)

Рис. 4. Микроструктура хромированного чугуна: а) исходный образец; образцы, находившиеся: б) в 0,1 М растворе H 2 SО 4 ; в) в 0,1 М растворе H 2 SО 4 с добавкой цистеина; г) в 0,1 М растворе H 2 SО 4 с добавкой метионина

г)

HCI+NaV03

HCI+NaV03+UMCT

Рис. 5. Зависимость скорости коррозии образцов СЧ от времени экспозиции в растворах 0,1 М HCl + 0,2 масс. % NaVO 3 ; 0,1 М HCl + 0,2 масс. %

NaVO 3 + 0,2 масс. % цистеина

Время экспозиции, ч

Рис. 6. Зависимость скорости коррозии образцов ЧХ от времени экспозиции в растворах 0,1 М HCl + 0,2 масс. % NaVO 3 ; 0,1 М HCl + 0,2 масс. % NaVO 3 + 0,2 масс. % цистеина

Введение в раствор цистеина способствует подавлению коррозионного процесса за счет экранирования поверхности образца труднорастворимыми тиолатами железа и хрома и, следовательно, торможения анодного процесса растворения основного металла железа как в кислой, так и в нейтральной среде (см. рис. 6).

Коррозионное поведение исследуемых сплавов в нейтральной среде (3%-ный раствор NaCl) практически не отличается от их поведения в кислой среде. Однако значения скорости в первом случае на несколько порядков ниже, что обусловлено менее выраженным процессом восстановления кислорода на катодных участках, функцию которых выполняют частицы цементита в сплаве:

О 2 + 2Н 2 О + 4e– → 4ОН–. (7)

Рост скорости коррозии объясняется активирующим действием хлорид-ионов, вызывающих питтингообразование за счет внедрения хлорид-ионов в различные дефекты поверхностной пленки (главным образом, железа) [8, с. 117]. Образующийся внутри питтинга хлорид железа гидролизуется, создавая кислую среду, в которой сплав растворяется быстрее:

FeCl 2 + Н 2 О ↔ Fe(ОН)Cl + HCl. (8)

По данным авторов [9, с. 89] железо и его сплавы невозможно запассивировать в нейтральных средах, содержащих хлорид-ионы.

В табл. 3 приведены максимальные значения скорости коррозии исследованных сплавов в коррозионных средах.

Из табл. 3 следует, что в присутствии NO3–-ионов скорость коррозии исследуемых сплавов как в кислых, так и в нейтральных растворах понижается вследствие их пассивирующего действия. Действие ингибитора метионина в присутствии нитрат-ионов менее выражено. Отрицательные значения скорости коррозии обусловлены увеличением массы образцов вследствие образования на их поверхности плотного слоя продуктов коррозии. По данным, приведенным в табл. 3, видно, что в присутствии использованных ингибиторов скорость коррозии существенно понижается.

Эффективность использованных ингибиторов оценивали по степени их защитного действия по формуле (2). Значения ингибирующего эффекта цистеина и метионина по отношению к сплавам СЧ и ЧХ приведены в табл. 4.

Из табл. 3 следует, что максимальным защитным действием цистеин и метионин обладают по отношению к сплавам СЧ и ХЧ в растворе H 2 SO 4 . Во всех использованных коррозионных средах защитный эффект указанных аминокислот по отношению к сплаву ЧХ достигался в большей степени, по сравнению со сплавом СЧ, что обусловлено, очевидно, большим содержанием различных металлов, способных образовывать с сульфгидрильными группами труднорастворимые тиолаты.

После проведения коррозионных испытаний все растворы были проанализированы на содержание железа в продуктах коррозии фотометрическим методом, основанном на образовании окрашенных комплексов железа с сульфосалициловой кислотой [10, с. 20].

Исследуемые растворы, содержащие комплексные соединения железа с сульфосалициловой кислотой, фотометрировали на фотоколориметре при 416 нм относительно раствора

Таблица 3

Максимальные значения скорости коррозии СЧ и ЧХ в коррозионных средах

|

Коррозионная среда |

Сплав |

Время экспозиции, ч |

Скорость коррозии, г/см2·ч |

|

H 2 SO 4 |

СЧ |

456 |

29,7 |

|

ЧХ |

17,8 |

||

|

H2SO4 + метионин |

СЧ |

12,6 |

|

|

ЧХ |

0,07 |

||

|

H 2 SO 4 + цистеин |

СЧ |

14,9 |

|

|

ЧХ |

0,11 |

||

|

HCl |

СЧ |

456 |

32,8 |

|

ЧХ |

17,1 |

||

|

HCl + цистеин |

СЧ |

9,5 |

|

|

ЧХ |

2,8 |

||

|

HCl + NaVO 3 |

СЧ |

360 |

11,3 |

|

ЧХ |

5,9 |

||

|

HCl + NaVO 3 + цистеин |

СЧ |

6,1 |

|

|

ЧХ |

–12,6 |

||

|

HCl + NaVO 3 + метионин |

СЧ |

8,2 |

|

|

ЧХ |

2,2 |

||

|

NaCl + NaVO 3 |

СЧ |

1,5 |

|

|

ЧХ |

1,1 |

||

|

NaCl + NaVO 3 + цистеин |

СЧ |

1,1 |

|

|

ЧХ |

–3,7 |

||

|

NaCl + NaNO 3 |

СЧ |

360 |

0,9 |

|

ЧХ |

0,1 |

||

|

NaCl + NaNO 3 + метионин |

СЧ |

360 |

0,7 |

|

ЧХ |

–0,1 |

||

|

H 2 SO 4 + NaNO 3 |

СЧ |

360 |

11,7 |

|

ЧХ |

0,2 |

||

|

H 2 SO 4 + NaNO 3 + метионин |

СЧ |

360 |

9,8 |

|

ЧХ |

–0,1 |

Таблица 4

Значения защитного действия ингибитора цистеина по отношению к СЧ и ЧХ, рассчитанные по максимальным значениям скорости коррозии

|

№ |

Растворы |

Сплав |

Ингибитор |

Z , % |

|

1 |

H 2 SO 4 |

СЧ |

Цистеин (0,2 масс. %) |

49,8 |

|

ЧХ |

99,4 |

|||

|

2 |

HCl |

СЧ |

71,0 |

|

|

ЧХ |

83,5 |

|||

|

3 |

HCl + NaVO 3 |

СЧ |

46,0 |

|

|

ЧХ |

– |

|||

|

4 |

NaCl + NaVO 3 |

СЧ |

21,6 |

|

|

ЧХ |

– |

|||

|

5 |

HCl + NaVO 3 |

СЧ |

Метионин (0,2 масс. %) |

27,4 |

|

ЧХ |

62,7 |

|||

|

6 |

H 2 SO 4 |

СЧ |

57,6 |

|

|

ЧХ |

99,6 |

|||

|

7 |

NaCl + NaNO 3 |

СЧ |

22,2 |

|

|

ЧХ |

– |

|||

|

8 |

H 2 SO 4 + NaNO 3 |

СЧ |

16,2 |

|

|

ЧХ |

– |

Таблица 5

Содержание железа в продуктах коррозии ЧХ и СЧ, найденное фотометрическим методом

|

№ п/п |

Состав коррозионной среды |

Содержание Fe, мг/л |

|

|

ЧХ28 |

СЧ |

||

|

1 |

H 2 SO 4 |

0,064 |

0,110 |

|

2 |

H2SO4 + цистеин |

0,015 |

0,044 |

|

3 |

H2SO4 + метионин |

0,025 |

0,064 |

|

4 |

HCl |

0,068 |

0,150 |

|

HCl + цистеин |

0,021 |

0,050 |

|

|

4 |

NaCl + NaNO 3 |

0,015 |

0,150 |

|

NaCl + NaNO 3 + метионин |

0,015 |

0,110 |

|

|

H 2 SO 4 + NaNO 3 |

0,008 |

0,021 |

|

|

5 |

H 2 SO 4 + NaNO 3 + метионин |

0,009 |

0,018 |

-

5. Торчинский, Ю.М. Сульфгидрильные и дисульфидные группы белков / Ю.М. Торчин-ский. – М.: Наука, 1971. – 228 с.

-

6. Юкалов, И.Н. Отливки из химически стойких сплавов / И.Н. Юкалов. – М.: Машиностроение, 1964. – 231 с.

-

7. Свойства ванадатов в водно-солевых системах и их практическое применение / В.В. Викторов, Т.П. Сирина, Т.И. Красненко, Г.В. Соловьев. – Челябинск: Изд-во Челяб. гос. пед. ун-та, 2015. – 136 с.

-

8. Ангал, Р. Коррозия и защита от коррозии / Р. Ангал. – М.: Интеллект, 2014. – 343 с.

-

9. Улиг, Г.Г. Коррозия и борьба с ней / Г.Г. Улиг, Р.У. Реви – Л.: Химия, 1989. – 456 с.

-

10. Воробьева, Е.В. Большой практикум: практ. пособие по спецкурсу / Е.В. Воробьева, Т.В. Макаренко. – Гомель: Гомельский государственный университет, 2005. – 88 с.

Список литературы Особенности коррозионного поведения отливок из чугуна в агрессивных средах

- Колокольцев, В.М. Влияние первичной литой структуры жароизносостойких железоуглеродистых сплавов на их коррозионную стойкость/В.М. Колокольцев, А.С. Гольцов, Е.В. Синицкий//Вестник МГТУ им. Г.И. Носова. -2011. -№ 2. -С. 18-23.

- Данякин, Н.В. Способы и механизмы применения ингибиторов коррозии металлов и сплавов/Н.В. Данякин, А.А. Сигида//Auditorium. Электронный научный журнал Курского государственного университета. -2017. -№ 2 (14). -С. 132-140.

- Zhe Zhang. Inhibition of the corrosion of carbon steel in HCl solution by metionine and its derivatives/Zhe Zhang, Ningchen Tian, Lingzhi Zhang, Ling Wu//Corrosion Science. -2015. -Vol. 98. -P. 438-449 DOI: 10.1016/j.corsci.2015.05.048

- Попова, А.А. Методы защиты от коррозии: курс лекций/А.А. Попова -М.: Лань, 2014. -271 с.

- Торчинский, Ю.М. Сульфгидрильные и дисульфидные группы белков/Ю.М. Торчинский. -М.: Наука, 1971. -228 с.

- Юкалов, И.Н. Отливки из химически стойких сплавов/И.Н. Юкалов. -М.: Машиностроение, 1964. -231 с.

- Свойства ванадатов в водно-солевых системах и их практическое применение/В.В. Викторов, Т.П. Сирина, Т.И. Красненко, Г.В. Соловьев. -Челябинск: Изд-во Челяб. гос. пед. ун-та, 2015. -136 с.

- Ангал, Р. Коррозия и защита от коррозии/Р. Ангал. -М.: Интеллект, 2014. -343 с.

- Улиг, Г.Г. Коррозия и борьба с ней/Г.Г. Улиг, Р.У. Реви -Л.: Химия, 1989. -456 с.

- Воробьева, Е.В. Большой практикум: практ. пособие по спецкурсу/Е.В. Воробьева, Т.В. Макаренко. -Гомель: Гомельский государственный университет, 2005. -88 с.