Особенности моделирования процесса обжима-раздачи трубной заготовки в DEFORM-2D

Автор: Шляпугин Алексей Геннадьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Научная жизнь

Статья в выпуске: 4-1 т.16, 2014 года.

Бесплатный доступ

В данной статье рассмотрено моделирование процесса обжима-раздачи трубной заготовки в программном продукте DEFORM-2D.

Обжим, раздача, моделирование, программный продукт

Короткий адрес: https://sciup.org/148203177

IDR: 148203177 | УДК: 621.774

Текст научной статьи Особенности моделирования процесса обжима-раздачи трубной заготовки в DEFORM-2D

В трубопроводах различного назначения в пищевой, нефтяной, химической и прочих отраслях промышленности используются концентрические переходы, выполняемые в соответствии с ИСО 3419-81 и ГОСТ 17380-2001 [1,2]. В работе показаны результаты моделирования процесса их изготовления обжимом-раздачей трубной заготовки, которые проводились с целью разработки рекомендаций использования программы DEFORM-2D. Использование DEFORM-2D для моделирования процессов листовой штамповки приводится в работах [3-9], однако оценка влияния таких параметров как трение и шаг расчета на полученные результаты при обжиме-раздаче трубной заготовке в них не приводятся.

МЕТОДИКА ПРОВЕДЕНИЯ ВЫЧИСЛИТЕЛЬНОГО ЭКСПЕРИМЕНТА

лирования перебором нескольких вариантов для перехода DN63/38 было определено оптимальное значение высоты заготовки необходимое для получения детали из заготовки диаметром 50 мм, высота заготовки составила 74 мм.

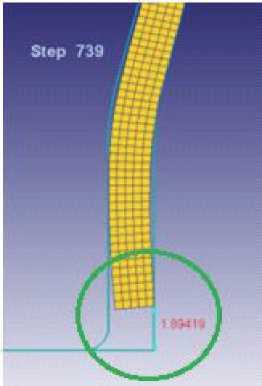

При меньшей высоте деталь формировалась не полностью (рис. 1а). При большей высоте трубы образовывался излишек металла, который приводил к резкому росту силы по окончанию процесса (рис. 1б).

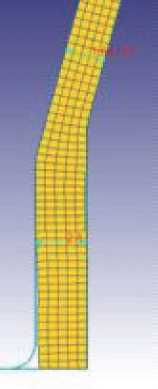

В связи с тем, что при обжиме заготовка утолщается, а при раздаче утоняется, геометрия пуансона была соответствующим образом скорректирована (рис. 2).

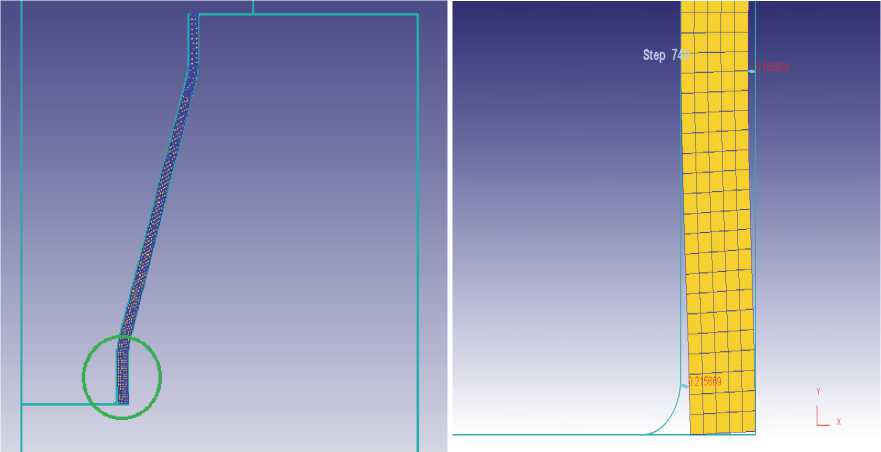

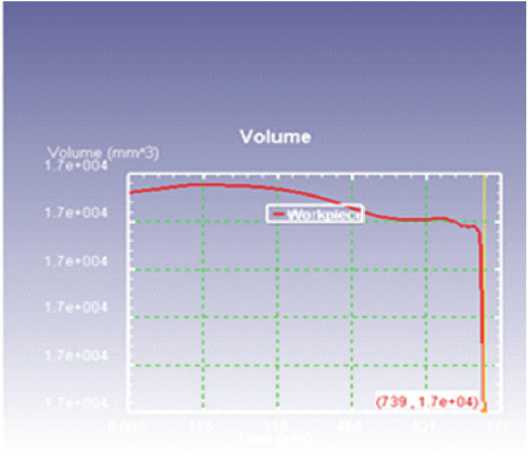

Из графика на рисунка 3 видно, что изменением объема заготовки, происходящим вследствие перестроения сетки конечных элементов в ходе расчета, можно пренебречь.

При выполнении моделирования были приняты следующие допущения:

-

1. Все сечения заготовки расположенные вдоль ее оси деформируются в одинаковых условиях (условие осевой симметрии).

-

2. Влияние скорости деформации и температуры на механические характеристики заготовки не рассматривалось.

-

3. Для моделирования поведения заготовки использовалась библиотечная модель программы аналога стали 12Х18Н10Т - AISI 316L. Считалось, что инструмент ведёт себя как абсолютно твердое тело.

-

4. Трение подчиняется закону Кулона.

-

5. Использовалась регулярная сетка конечных элементов.

В ходе проведенного предварительного моде-

Рис. 1. Иллюстрация к определению высоты заготовки: а, б – недостаток металла и излишек металла соответственно

б

Рис. 2. Зазор между инструментом в нижней части

Рис. 3. График изменения объема заготовки в процессе моделирования

РЕЗУЛЬТАТЫ МОДЕЛИРОВАНИЯ

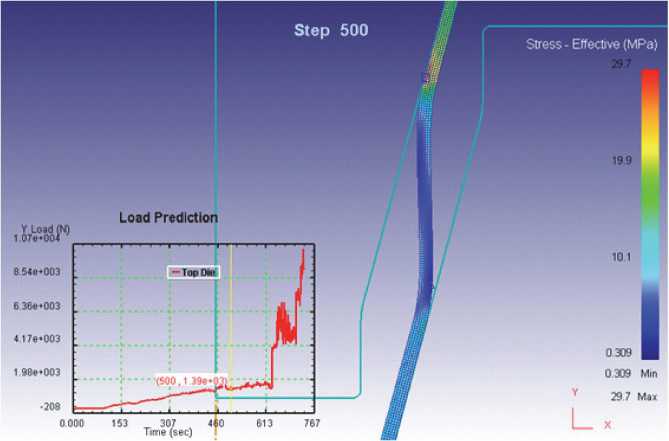

Полученный график изменения силы, приложенной к пуансону, в процессе деформирования заготовки можно разделить на три этапа. Первый этап характеризуется увеличением площади контакта между заготовкой и инструментом на обжимаемом и раздаваемом участке и как следствие ростом сопротивления деформированию (рис. 4).

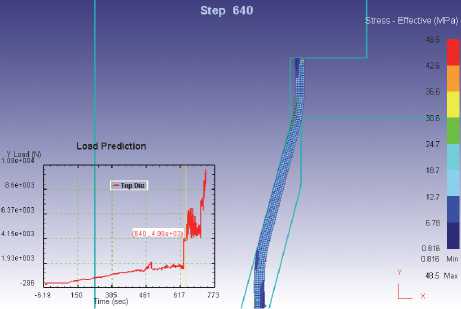

Второй этап деформирования начинается со скачкообразного прироста силы приложенной к пуансону, что происходит из-за того, что раздаваемый торец заготовки упирается в бурт на пуансоне (рис. 5).

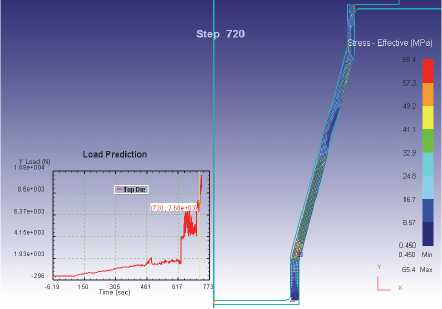

На заключительном этапе торец заготовки упирается в матрицу. Сила, прикладываемая к пуансону снова возрастает, происходит процесс осадки заготовки в зазоре между матрицей и пуансоном.

В табл. 1 приведена информация, по изменению длинны различных участков в процессе деформирования.

Как видно из таблицы 1, на участке обжима длина образующейся практически не изменяется, в то время как на участке раздачи отличие составляет 15%. В среднем погрешность изменения длины образующей по детали составляет 7 %.

ОЦЕНКА ДОСТОВЕРНОСТИ РЕЗУЛЬТАТОВ МОДЕЛИРОВАНИЯ

В качестве оборудования для подтверждения результатов моделирования использовался гидропресс ПС-250 (рис. 6). Для измерения толщины детали по сечениям, на заготовку наносилась сетка, из четырех равноудаленных по окружности друг от друга продольных линий и двенадцати поперечных линий с шагом в 5 мм.

Рис. 4. Первый этап деформирования

Рис. 5. Деформирование заготовки на втором этапе: а, б – начало и окончание

а

Таблица 1. Изменение относительной длины образующей на разных этапах деформирования

|

___ |

Первый этап |

Второй этап |

Третий этап |

|

Участок раздачи |

0,915 |

0,880 |

0,858 |

|

Цилиндрический участок |

0,951 |

0,917 |

отсутствует |

|

Участок обжима |

1,031 |

1,029 |

1,008 |

|

Суммарное изменение |

0,965 |

0,942 |

0,933 |

Рис. 6. Штамповая оснастка в сборе на прессе ПС-250

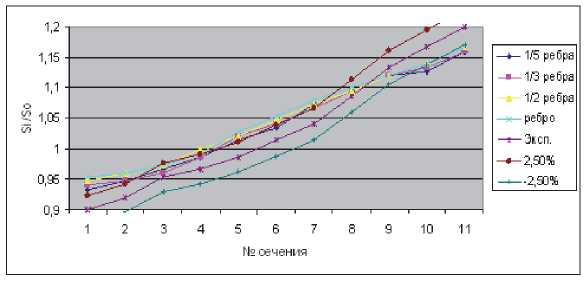

Для определения оптимальных параметров конечно-элементной модели было выполнено несколько вариантов моделирования с разным числом конечных элементов по толщине стенки (рис. 7). Из графика видно, что значительного влияния количество конечных элементов на толщину заготовки не оказывает, все кривые равноудалены от экспериментальной кривой. Использование 5 конечных элементов по толщине является достаточным для моделирования.

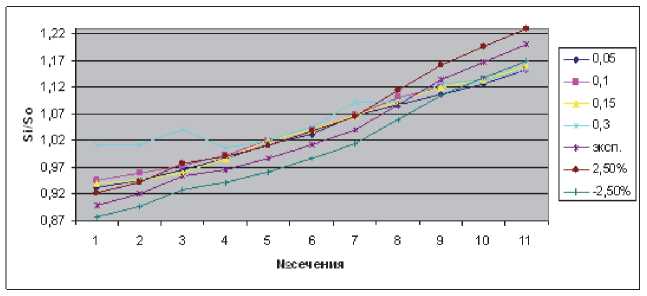

На рис. 8 показано, что задание шага расчета как 1/3 ребра конечного элемента является достаточным для получения приемлемой точности при моделировании.

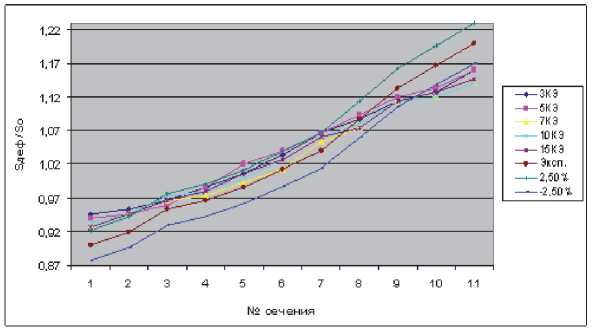

Влияние коэффициента трения на процесс представлено на рис. 9 .

Рис. 7. График влияния количества конечных элементов на толщину детали

Рис. 8. График влияния шага расчета задачи на толщину получаемой детали

Рис. 9. График зависимости разнотолщинности от коэффициента трения

Как видно из графика наиболее сильная погрешность наблюдается у кривой с коэффициентом трения 0,3 на участке раздачи. При величинах коэффициента трения меньше 0,15 погрешность незначительна.

ЗАКЛЮЧЕНИЕ

Сопоставление результатов эксперимента с данными моделирования обжима-раздачи трубной заготовки в программе DEFORM позволило установить следующие особенности процесса:

-

1. Процесс обжима-раздачи состоит из трех стадий, первые две стадии завершаются в момент соприкосновения (упора) одного из торцов в инструмент. Завершающая стадия сопровождается

-

2. При построении модели заготовки достаточно задавать 5 конечных элементов по толщине заготовки, а шаг расчета брать равным 1/3 ребра конечного элемента.

-

3. При описании трения на контактных поверхностях пуансон-заготовка, пуансон-матрица, для данного случая (некаленая поверхность инструмента из стали 10 и заготовка из 12Х18Н10Т) целесообразно использовать закон Кулона, коэффициент трения в диапазоне значений от 0,10 до 0,15.

-

4. В процессе деформирования суммарная длина образующей изменяется на 7%. На участке обжима изменением образующей можно пренеб-

- речь, в то время как на участке раздачи образующая изменяет длину более 14%.

осадкой заготовки. Окончание каждого из этапов сопровождается ростом сопротивления деформированию.

Работа выполнена при финансовой поддержке Правительства Российской Федерации (Минобрнауки) (шифр темы 2013-218-04-4777).

Список литературы Особенности моделирования процесса обжима-раздачи трубной заготовки в DEFORM-2D

- Использование программы DEFORM-2D для описания процессов листовой штамповки/Ф.В. Гречников, А.Г. Шляпугин, К.А. Николенко; Самар. гос. аэрокос. универ-т. Деп. во ВИНИТИ «Депонированные научные работы», №804-В2006 от 15.06.2006. Самара. 2006. 6 с.

- Шляпугин А.Г. Моделирование процесса обжима в программе DEFORM-2D/Самар. гос. аэрокос. универ-т. Деп. во ВИНИТИ «Депонированные научные работы», №8-В2012 от 17.01.2012. Самара. 2012.

- Шляпугин А.Г, Блинова О.Ю. Оценка с помощью программы DEFORM-2D возможности изменения характера распределения толщин у деталей, полученных вытяжкой и вытяжкой-отбортовкой/Депонированная рукопись № 9-В2012 17.01.2012.

- Маслов В.Д. Оценка эффективности совмещенных способов штамповки конических деталей/В.Д. Маслов, А.Г. Шляпугин, К.А. Николенко/Депонированная рукопись № 1113-В2006 31.08.2006.

- Шляпугин А.Г., Блинова О.Ю. Моделирование процесса обжима в программе DEFORM-2D./Депонированная рукопись № 8-В2012 17.01.2012.

- Peculiarities of the process of hollow conical parts shaping from a ring blank S.Y. Zvonov, I.P. Popov, A.G. Shlyapugin // Russian Aeronautics. 2010. Т. 53. № 3. С. 358-361.

- Шляпугин А.Г., Цыцорин Д.А. Исследование процесса вытяжки в коническую матрицу с помощью программы DEFORM-2D//Известия Самарского научного центра РАН. 2013. Т. 15, №6. С.262-266.