Особенности моделирования процессов механической обработки в CAE-системах

Автор: Горбунов Игорь Вадимович, Ефременков Иван Валерьевич, Леонтьев Виктор Леонтьевич, Гисметулин Альберт Растемович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-4 т.15, 2013 года.

Бесплатный доступ

В статье проведены сравнение и оценка возможностей инженерных программных пакетов, предназначенных для компьютерного моделирования физических процессов механической обработки. Даны рекомендации по их применению и оптимизации процесса технологической подготовки производства с помощью САЕ систем.

Cae-система, моделирование процессов механической обработки, композиционные материалы, компьютерная модель, оптимизация, технологическая подготовка производства

Короткий адрес: https://sciup.org/148202384

IDR: 148202384 | УДК: 53.072:

Текст научной статьи Особенности моделирования процессов механической обработки в CAE-системах

Механическая обработка остаётся основным видом формообразования деталей. Высокие требования к точности, шероховатости и качеству поверхности, приводят к необходимости совершенствования технологии обработки и подготовки производства, особенно при обработке деталей из композиционных материалов.

При проектировании новых технологических процессов оптимизация параметров обработки производится, как правило, эмпирическим путём. Это приводит к увеличению времени и затрат на проектирование технологических процессов. При механической обработке композиционных материалов задача дополнительно усложняется – свойства таких материалов зависят от геометрии конструкции детали, и параметры режимов обработки различаются в зависимости от структуры композиционного материала.

Эффективность проектирования технологического процесса производства можно повысить, используя моделирование процессов обработки в пакетах программ для инженерных расчётов (CAE системах). Большинство CAE систем яв-

ляются универсальными и не имеют в своём составе специальных шаблонов для моделирования механообработки. Для моделирования механообработки в данных программных средствах необходимо разработать рекомендации по моделированию процессов резания, направленные на упрощение процедур моделирования и увеличение точности компьютерной модели. Создание таких моделей позволяет получать данные о деформациях, напряжениях, температуре, распределении величин сил резания в зоне обработки.

Анализ полученных результатов даёт возможность подбирать оптимальные режимы резания и геометрию инструмента с точки зрения повышения стойкости инструмента и качества обрабатываемой поверхности. Таким образом, на основе CAE системы можно создать инструмент для проектирования и автоматизации процесса технологической подготовки производства. С одной стороны такой инструмент должен обладать возможностью моделирования процесса механообработки и его оптимизации. С другой стороны – должен быть адаптирован для производства – быть простым в освоении и использовании.

CAE-СИСТЕМЫ

В настоящее время существует большое количество программных средств конечно-элементного анализа, как специализированных в области моделирования механообработки, такие как DEF ORM , ADVENTEDGE , так и универсальных, способных решать данную задачу – ABAQ US , LS-DYNA , ANSYS , AUTODYN и другие. Каждая система обладает своими преимуществами и недостатками. Для сравнения возможностей CAE-систем, применительно к задаче моделирования процессов механообработки, были выбраны такие продукты: DEF ORM , ANS YS Workbench

(модуль Explicit Dynamics ) и LS-DYNA . Выбор данных продуктов обусловлен необходимостью учесть как можно большее число особенностей систем конечно-элементного анализа.

Общие принципы моделирования процессов механообработки в CAE системах включают:

. Выбор вида заготовки, определение припусков на обработку и размеры заготовки. Выбор операции, а также приспособлений и режущего инструмента. Проектирование геометрии режущего инструмента и заготовки. Расположение созданных объектов в пространстве относительно друг друга. Выбор материалов для заготовки и инструмента.

. Выбор режимов резания (глубина резания, подача, скорость резания). Создание дополнительных условий (гравитация, температура окружающей среды и другие).

. Моделирование тепловых процессов и напряжённо-деформированных состояний (упругих и пластических).

. Учёт в модели трения скольжения между инструментом, заготовкой и стружкой.

ЭТАПЫ МОДЕЛИРОВАНИЯ

Можно выделить несколько этапов моделирования механообработки, имеющих свои особенности в различных САЕ системах:

. создание геометрии;

. задание материалов;

. задание композиционного материала;

. наложение сетки;

. задание граничных и начальных условий;

. вывод и анализ результатов.

СОЗДАНИЕ ГЕОМЕТРИИ

Геометрия объектов технической системы, особенно геометрия инструмента, очень сильно влияет на физику процесса резания. Поэтому значение данного этапа в моделировании механообработки очень высоко.

В ANSYS Workbench создание геометрии осуществляется в модуле DesignModeler , который позволяет строить геометрические модели с использованием стандартных операций ( Extrude , Revolve и другие). Большинство препроцессоров для решателя LS-DYNA также имеют в своём составе операции построения геометрии.

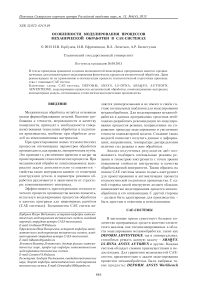

Специализированные CAE-системы, в отличие от универсальных, зачастую имеют слабый по возможностям моделирования геометрии СAD-модуль. Например, для создания геометрических объектов в DEFORM используются модули генерации твердотельных объектов-примитивов (призма, цилиндр) и генерации твердотельной модели спирального сверла (рис. 1). Работа данных модулей заключается в автоматизированном создании геометрической модели объекта на основе размеров и углов, заданных пользователем.

Кроме этого, все программные продукты конечно-элементного анализа имеют возможность импорта геометрии из файлов данных отдельных CAD-систем. Такие системы как ANS YS или ABAQ US позволяют не только использовать гео-

Рис. 1. Окно задания параметров геометрии спирального сверла в DEFORM

метрию стандартных форматов ( IGES , STEP , PARASOLID ), но и геометрию «родных» файлов CAD-систем (например, NX или CATIA ). Но для импорта геометрии рекомендуется использовать файлы стереолитографии ( STL ) – данный формат файлов стандартен, и он поддерживается как универсальными, так и специализированными САЕ-системами.

Для оптимизации процессов механообработки необходимо создавать геометрическую модель с помощью инструмента параметризации (например, как в системе DEFORM ). Параметризация геометрической модели различных типов инструментов и заготовок позволит значительно упростить проектирование процессов технологической подготовки производства.

ЗАДАНИЕ МАТЕРИАЛОВ

Главным преимуществом DEF ORM и ANSYS Workbench , по сравнению с другими CAE-системами, являются большие библиотеки материалов с возможностью редактирования физических свойств существующих материалов и создания новых. Библиотека DEF ORM больше библиотеки ANS YS Workbench по количеству материалов, особенно, используемых при механообработке, но ANSYS Workbench содержит гибкую систему задания свойств материалов. Это позволяет создавать всевозможные материалы с различными видами и типами физических свойств (рис. 2).

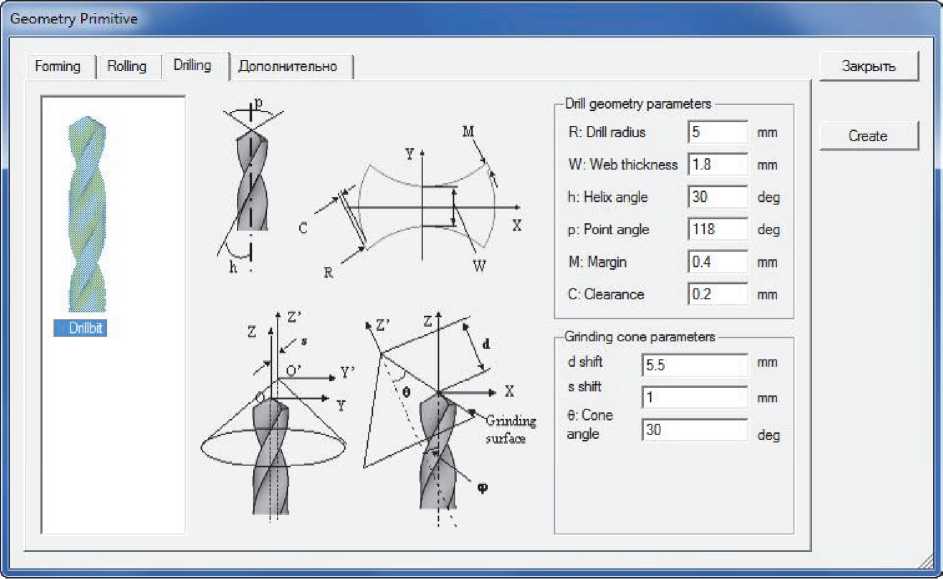

Отличительной особенностью LS -DYNA является то, что в данной системе не существует библиотеки материалов. Вместо этого, существует возможность выбора типа материала с заданными параметрами из более чем 260 типов. Это позволяет создавать модели материалов с минимумом известных параметров, такими как плотность, текучесть, модуль Юнга и другими.

Для моделирования процессов механообработки в среде LS-DYNA рекомендуется использовать следующие типы материалов:

. Plastic _ Kinematic – тип материала, характеризующийся минимумом параметров реализации тепловых процессов и напряжённо-деформированного состояния (упругого и пластического). Такими параметрами являются значения плотности материала, модуль Юнга, коэффициента Пуассона, предел текучести и тангенциальный предел упругости.

. Rigid – тип недеформированного материала с заданием его плотности, модуля Юнга, коэффициента Пуассона. Удобство этого типа материала состоит в том, что в его свойствах указываются ограничения на перемещения по 6 степеням свободы.

. Elastic _ Plastic _ Thermal – тип материала, в котором указывается плотность всего материала и 8 показателей температуры, для каждого из которых, указывается свой модуль Юнга, коэффициента Пуассона и предел текучести.

При использовании ANSYS Workb ench или DEFORM следует удостовериться, что заданные свой-

Рис. 2. Окно задания типа материала и его свойств в LS-DYNA

ства материала достаточны для данной модели, иначе пользователю необходимо будет добавить новые параметры в материалы, взятые из библиотеки.

ЗАДАНИЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА

Композиционный материал является материалом со сложной внутренней структурой. Его технологические свойства зависят от большого числа факторов, некоторые из которых не присущи изотропным материалам (количество слоёв в материале, направление выкладки волокон и другие) и в настоящее время такие материалы широко используются в технике. Механическая обработка таких материалов гораздо сложнее традиционных. Поэтому возможность моделирования резания такого материала является одним из критериев сравнения САЕ систем.

Благодаря большому количеству типов моделей материала, LS-DYNA позволяет задавать анизотропные свойства композита (типы материалов Composite _ Damage и Composite _ Direct ). Но в отличие от других систем, LS-DYNA не обладает удобным инструментом по созданию слоёв, из которых состоит материал.

В ABAQUS композиционный материал задаётся послойно с указанием толщины и направления выкладки слоёв. Похожий инструмент имеется в составе ANSYS – CompositePrePost . Он позволяет задавать композиционный материал, как в твердотельных, так и в поверхностных моделях, имеет возможность задания разных типов материала (однонаправленные волокна, плетения, соты и другие), позволяет осуществлять драпировку.

Необходимо отметить, что пластические и упругие свойства ортотропного материала задаются различными по трём ортогональным направлениям. Поэтому, даже в тех системах конечно-элементного анализа, в которых можно задавать некоторые анизотропные свойства, не всегда можно создать полноценный композиционный материал. Типичным примером является DEFORM – упругие свойства материалов в данной системе могут быть только изотропными, а наличие коэффициента Ланкфорда недостаточно для задания необходимых анизотропных пластических свойств.

Для оптимизации процессов механообработки необходимо задавать композиционный материал используя библиотеку препрегов или армирующих и связующих компонентов с указанием направления выкладки слоя.

НАЛОЖЕНИЕ СЕТКИ

Построение сетки является важным этапом в моделировании. От этого зависит общая точность модели и время расчёта.

В DEFORM построение сетки реализовано двумя способами: абсолютным и относительным. Первый позволяет задать сетку с заданным количеством конечных элементов, второй – с заданным отношением максимального и минимального конечного элемента в сетке. Ещё одной важной особенностью является возможность автоматического перестроения сетки, позволяющая получать результаты даже при больших изменениях в геометрии детали в процессе расчёта.

В ANSYS Workbench и DEFORM присутствует возможность сгущения сетки в областях, где проходит пластическая деформация детали. Это позволяет сократить общее время как на построение самой сетки, так и на расчёт. В данных системах при изменении и повторном построении сетки, старые параметры сетки заменяются новыми, в то время как в LS-DYNA при создании новой сетки она накладывается на старую, что способствует появлению ошибок при вычислении. Кроме этого LS-DYNA имеет возможность анализа процесса механообработки без построения сетки конечных элементов. Для этого используется метод сглаженных частиц (SPH) – данный метод сокращает полное время на вычисление процесса по сравнению со временем, которое тратится в других CAE системах. Метод SPH работает с использованием деления объекта на дискретные элементы, называемые частицами. Эти частицы имеют пространственные размеры - расстояния, на которых их свойства сглаживаются, поэтому любая физическая величина частицы может быть получена путём суммирования соответствующих величин всех частиц, которые находятся в пределах двух сглаженных длин.

Для моделирования процессов резания, оптимальным вариантом является ANSYS Workbench , который обладает гибким инструментом построения и изменения конечно-элементной сетки. В случаях, не требующих построение сложной сетки, рациональнее использовать DEFORM из-за возможности автоматического перестроения сетки.

Построение сетки в LS-DYNA сложнее, чем в других системах. Поэтому лучше использовать метод SPH, который сокращает время расчёта.

Для оптимизации процессов механообработки необходимо использовать автоматическое построение сетки со сгущением в области срезания стружки.

ЗАДАНИЕ ГРАНИЧНЫХ И НАЧАЛЬНЫХ УСЛОВИЙ

Общие принципы задания граничных условий для различных САЕ систем практически идентичны.

Кроме задания движения инструмента и фиксации заготовки необходимо задать место контакта инструмента с заготовкой. В ANS YS Workb ench для этого достаточно указать поверхности соприкосновения.

Для моделирования контакта между режущим инструментом и заготовкой в LS -DYNA рекомендуется использовать два типа контакта: Automatic _ nodes _ to _ surface и Automatic _ surface _ to _ surface . В параметрах этих контактов задаётся сила трения, коэффициент вязкого демпфирования, температура и другие свойства взаимодействия между объектами.

В системе DEFORM , кроме задания контакта, необходимо задать взаимодействие объектов друг с другом. При моделировании механообработки, кроме взаимодействия инструмент и заготовка необходимо создать взаимодействие заготовка-заготовка, т. к. большое значение в данной задаче будет иметь внутреннее трение и деформации в плоскости сдвига в заготовке в процессе резания. В данных взаимодействиях указываются коэффициенты теплопередачи, трения и другие.

Также посредством изменения граничных условий можно имитировать использование СОТС (смазочно-охлаждающие технологические средства). Для этого увеличивается коэффициент теплоотдачи в окружающую среду для всей модели или только для зоны резания.

Для оптимизации процессов механообработки необходимо установить прямые взаимосвязи режимов резания и некоторых технологических условий (места крепления заготовки и инстру- мента, наличие и тип СОТС, температура окружающей среды) с соответствующими граничными условиями.

ВЫВОД И АНАЛИЗ

Список литературы Особенности моделирования процессов механической обработки в CAE-системах

- Криворучко Д.В., Залога В.О., Корбач В.Г. Основи 3D-моделювання процесiв механiчної обробки методом скiнченних елементiв: навчальний посiбник. Суми: Вид-во СумДУ, 2009. 208 с