Особенности модернизации систем теплообеспечения сельских поселений Челябинской области

Автор: Пташкина-Гирина Ольга Степановна, Ахмедьянова Елена Наильевна, Редников Сергей Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Проблемы энергетического машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

В статье рассмотрены вопросы использования отходов деревообрабатывающей промышленности для производства гранулированного топлива. Рассмотрены основные процессы производства гранулированного топлива. Определены пути повышения эффективности производства топливных гранул. Оценена возможность использования гранулированного топлива в энергетическом комплексе Челябинской области.

Топливные гранулы, котел, сушка, теплообмен, дробилка, пеллета, рециркуляция

Короткий адрес: https://sciup.org/148202336

IDR: 148202336 | УДК: 658.264:63(470.55)

Текст научной статьи Особенности модернизации систем теплообеспечения сельских поселений Челябинской области

топлива используется горбыль, опил идет, как правило, на удобрение или не используется вовсе.

Недостатки классического дровяного отопления достаточно подробно отражены в специализированной литературе [1-3], использование твёрдого топлива в виде дров в системах централизованного теплоснабжения сдерживается сложностью автоматизации котлоагрегатов, работающих на классических дровах. Выходом из данной ситуации может являться создание малых теплогенерирующих устройств модульного типа, предназначенных для теплоснабжения отдельно стоящих зданий и использующих в качестве топлива пеллеты. Достоинства такого подхода: используется местное сырьё, а точнее, утилизируются отходы местной лесоперерабатывающей промышленности, использование пеллет в качестве топлива. Стоит отметить, что целесообразность использования подобных систем при отсутствии дешёвого источника топлива весьма сомнительна, поэтому вопрос о широком использовании данного энергетического ресурса без наличия доступных средств его производства вряд ли целесообразен. Технология производства пеллет достаточно хорошо отражена в работах [4, 5]. Основными стадиями производства является измельчение исходного сырья, доведение влажности сырья до необходимых технологией диапазонов и прессование с использованием природного клеящего вещества лигнина. Если процессы измельчения и прессования хорошо отработанны, то использование традиционных методов сушки не везде и всегда целесообразно.

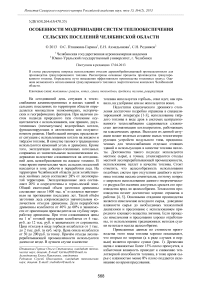

Приведенные данные по стоимости производства этого вида топлива хорошо показывают, что вторым по затратам (а в ряде случаев и первым) является процесс сушки (рис. 1). Древесная щепа с влажностью более 15% плохо прессуется, а избыточная влажность приводит к снижению теплотворной способности топлива, в тоже время сырье с влажностью менее 8% плохо поддается склеиванию во время прессования.

Рис 1. Распределение затрат на производство пеллет [4]

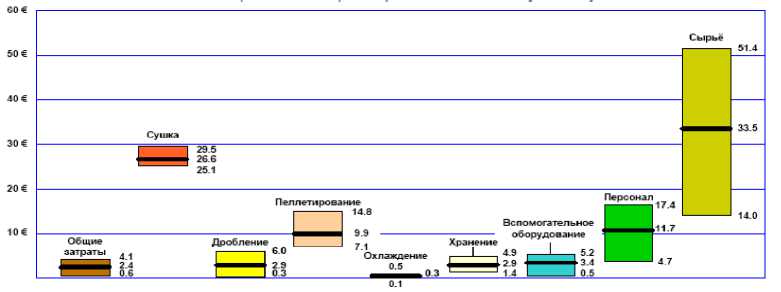

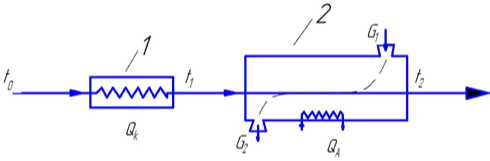

Производители стремятся обеспечить влажность в диапазоне 8 и 12%, оптимальной является влажность 10±1. По данным [4] на удаление влаги из древесных отходов расходуется приблизительно 1 МВт энергии на тонну выпариваемой влаги, что эквивалентно тому, что на 1 т гранул требуется теплота сгорания 1 м3 древесины. Наиболее часто используются сушильные установки барабанного и ленточного типа. В качестве сушильного агента используют продукты сгорания, воздух, водяной пар, другие сушильные агенты используются относительно редко. Как правило, сушильный агент однократно проходит зону сушки (рис. 2). При таком подходе отходящие газы, имея влажность порядка 97%, уходят с температурой 95-1000С, что приводит к значительным потерям тепла в атмосферу. Рециркуляция применяется сравнительно редко. Всё вышеперечисленное показывает, что резервы для снижения затрат существуют и не малые. В первую очередь, охлаждая газ за сушилкой и удаляя влагу, затем повышая температуру газов можно снизить влагосодержание и затем производить сушку теми же газами. Это даёт не только экономию тепла, но и снижает выбросы в атмосферу. При расчёте процесса сушки необходимо учитывать ограничения по температурным режимам сушки, увеличении температуры сушильного агента, как правило, не превышает 1400С, что значительно ниже оптимальной с точки зрения организации процесса горения. Скорость сушки регламентируется временем диффузии влаги к поверхности и скоростью испарения влаги с поверхности древесины.

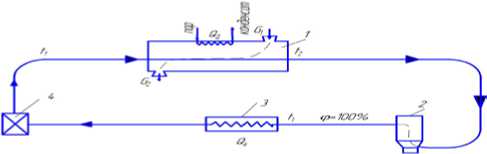

Рис. 3. Схема сушки с полной рециркуляцией: 1 – сушильная камера, 2 – влагоотделитеь, 3 – нагреватель, 4 – циркуляционный вентилятор

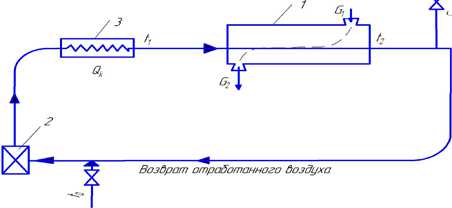

Рис. 4. Сушилка с частичной рециркуляцией: 1 – сушильная камера, 2 – влагоотделитель, 3 – нагреватель

Встосфзд

Рис. 2. Схема сушилки без рециркуляции: 1 – нагреватель; 2 – сушильная камера

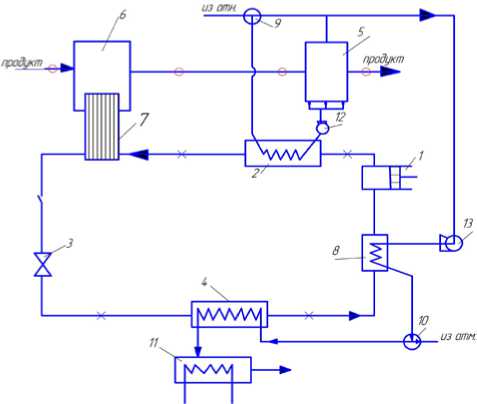

Рис. 5. Сушильная установка с тепловым насосам и использованием теплоты двигателя внутреннего сгорания используемого как привод компрессора теплового насоса:

-

1 – компрессор; 2 – конденсатор; 3 – регулирующий вентиль; 4– испаритель; 5 – сушилка; 6 – камера для предварительного нагревания продукта; 7 – теплообменник с тепловыми трубами; 8 – теплообменник для перегрева рабочего вещества на всасывание в компрессор; 9, 10 – узел смешивания; 11 – охладитель; 12, 13 – вентиляторы; ––––– – сушильный агент; –x–x–рабочее вещество; –o–o– высушиваемый продукт

Наиболее эффективны системы с рециркуляцией (рис. 3, 4.). Одним из направлений развития сушильных установок является использование тепловых насосов. Имея нагреватель и охладитель достаточно легко удалять избыток влаги из сушильного агента и затем, поднимая температуру, увеличить количество удерживаемой газом влаги, эту влагу сушильный агент может забрать у древесных отходов [6, 7].

Результат численного моделирования процессов в сушильной установке с тепловым насосом (рис. 5) для характерных процессов сушки (скорость сушильного агента 0,4-0,7 м/с, предельная температура 1350С, начальная влажность щепы 15%, конечная влажность 11%) топливных гранул дали следующий результат продолжительности сушки от режимных параметров, в следующим уравнении регрессии:

ТС = 0,65 • W12 + 38,98 • W22 + 0,45 • t2 +19,76 • W1 -18,85 • W2 - 0,58 • t - 0,98 • V -

- 330,33 • W1 • W2 + 6,48 • t • W1 - 0,02 • t • W2 + 3,67 • t • V +1,87 • W2 • V - 536,76

где τ C – продолжительность сушки, мин; W 1 , W 2 – начальная и конечная влажность высушивание древесной щепы; t,V - температура, 0С, и скорость, м/с, сушильного агента.

Производство пеллет выгодно, так как конечная цена продукта на рынке Челябинской области составляет 4-5 тыс. руб. за тонну при стоимости сырья 200 руб. за тонну (коэффициент выхода готовой продукции 30%). Учитывая тенденцию к снижению стоимости готового продукта в связи с выходом на рынок большего числа производителей увеличение коэффициента выхода готовой продукции до 40-55% весьма актуально, это возможно при использование систем с рециркуляции сушильного агента. Подобные установки с полной рециркуляцией обеспечивают ещё и уменьшение выбросов вредных веществ в окружающую среду. Определенным компромиссом является сушильные установки с частичной рециркуляцией и теплонасосными системами утилизации тепла. Имея стоимость в 1,5-2 раза ниже, чем установки с полной рециркуляции, они обеспечивают увеличения коэффициента выхода готовой продукции до 4045%.

Список литературы Особенности модернизации систем теплообеспечения сельских поселений Челябинской области

- Бузников, Е.Ф. Водогрейные котлы и их применение на электростанциях и в котельных/Е.Ф. Бузников, В.Н. Сидоров. -М.-Л.: Энергия, 1965. 250 с.

- Двойнишников, В.А. Конструкция и расчет котлов и котельных установок. Учебник для техникумов по специальности «Котлостроение». -М.: Машиностроение, 1988. 264 с.

- Минин, В.Е. Воздухонагреватели для систем вентиляции и кондиционирования воздуха. -М.: Стройиздат, 1976. 199 с.

- www.alligno.ru Практическое руководство по созданию пеллетного производства. Alligno Maschinenexport GmbH.

- www.wikipedia.org Лигин.

- Чайченец, Н.С. Теплонасосные установки для сушки зерна. Обзорная информация. Серия «Элеваторная промышленность». -М.: ЦНИИТЭИ, 2002. 152 с.

- Наумович, В.М. Сушка торфа и сушильные установки брикетных заводов. -М.: Недра, 1971. 280 с.