Особенности накипеобразования в трубах теплообменных аппаратов

Автор: Татаринцев Вячеслав Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 1 т.22, 2022 года.

Бесплатный доступ

Статья посвящена исследованию закономерностей процесса образования накипи и его влияния на эффективность работы теплообменных аппаратов. Обычно проектирование теплообменников осуществляется при постоянном коэффициенте запаса поверхности, чтобы учесть процесс отложения накипи. Указанное обстоятельство приводит к необоснованному увеличению расхода цветного металла. В связи с этим целесообразно установить закономерности влияния на теплопередачу возрастающего во времени термического сопротивления слоя накипи. Получение расчетных рекомендаций дает возможность снизить перерасход топлива и повысить эффективность работы турбоагрегатов. Необходимость для практики решения указанных задач позволяет считать рассматриваемую работу актуальной. Проанализированы и идентифицированы факторы, влияющие на процесс образования неорганических отложений в трубках конденсаторов турбоустановок. Показано наличие определенной противоречивости выводов о влиянии на отложение накипи тепловой нагрузки, скорости и температуры воды, геометрии канала и концентрации солей в теплоносителе. Это обстоятельство затрудняло прогнозирование снижения теплосъема в процессе эксплуатации. В данной работе определена зависимость для расчета интенсивности накипеобразования в трубах при изменении скорости, температуры, жесткости теплоносителей за большой промежуток времени. Экспериментально установлено, что в диапазоне испытанных тепловых нагрузок с увеличением скорости охлаждающего теплоносителя замедляется снижение тепловой эффективности в связи с уменьшением интенсивности накипеобразования. С ростом длины трубы, температуры воды и ее жесткости повышается среднее количество отложившейся на поверхности стенки накипи. Сравнением относительной интенсивности накипеобразования в гладких и шероховатых трубах количественно показано преимущество профилированных трубок определенной геометрии.

Теплообменники, конденсаторы паровых турбин, гладкие и профилированные трубки, образование накипи, интенсивность накипеобразования

Короткий адрес: https://sciup.org/147237523

IDR: 147237523 | УДК: 536.24:536.27

Текст научной статьи Особенности накипеобразования в трубах теплообменных аппаратов

Vyacheslav A. Tatarintsev, , State Technical University, Bryansk, Russia

Важным показателем эффективной работы энергетического оборудования является отсутствие накипеобразования на теплопередающих поверхностях. При проектировании теплообменников предполагается, что тепловые сопротивления стенок труб и слоя накипи есть постоянная величина за весь период работы. Вместе с тем увеличение толщины слоя и, как следствие, термического сопротивления отложений во времени приводит к изменению конструктивных параметров теплообменников, так как меняются форма и размеры поперечного сечения трубок, площадь поверхности теплообмена, а значит изменяются во времени выходные теплогидродинамические характеристики.

Как известно, на образование накипи оказывает влияние целый ряд эксплуатационных и конструктивных параметров. Их перечень во всей полноте редко упоминается исследователями, которые во многих случаях рассматривают зависимость солеотложений от одной-двух превалирующих, по их мнению, величин. Вместе с тем эти факторы взаимодействуют между собой и только в комплексе влияют на интенсивность отложения солей на теплопередающих поверхностях [1, 2]. Интенсивность накипеобразования выражается массой отложений, отнесенной к поверхности, на которой образовалось данное количество солей.

Н.В. Телин [3] и Н.В. Тарасенко [4] рассматривают стандартный подход образования накипи, изучая отложения солей только в гладких трубах. В.А. Готовский [5] приводит результаты исследования для более технологически передовых олу-ненных труб. А.С. Глухарев и С.В. Дахин [6, 7] рассматривали вопросы оребрения внутритрубно-го пространства. В статье А.М. Зимнякова [8] дается очень подробный как количественный, так и качественный анализ образования накипи, но, изучая процессы чистки поверхности, авторы [8] допускают возможность ее коррозии. Авторы Д.В. Фе-сак и И.В. Гунько [9, 10] описывают самый легкий способ уменьшения накипеобразования. Они предлагают увеличить скорость теплоносителя и диаметр трубы, что, конечно, приведет к снижению коэффициента теплопередачи. В.А. Галковским [11] утверждается, что накипь негативно влияет на теплотехнические характеристики, например, коэффициент теплопередачи снижается при увеличении слоя накипи. Cамым разным интенсификаторам теплообмена посвящена статья

А.И. Леонтьева [12], где рассмотрены трубы сферические, оребренные, спирально накатанные, с кольцевыми выступами. Основные характеристики конструкций, разные методы расчета, режимы работы конденсаторов с витыми трубами описаны коллективом авторов под руководством Ю.М. Бро-дова [13]. В другой их работе [14] изучены особенности теплообмена как в гладких, так и в профилированных трубах. Авторами установлена эффективность профилированных труб в сравнении с гладкими. В работах М.И. Давидзона и В.А. Бабкина [15, 16] рассматривается влияние отдельных параметров, а именно при постоянной температуре стенки, а не всей совокупности. В статье A.P. Watkinson [17] приводится формула для определения в зависимости от скорости теплоносителя и диаметра труб максимального термического сопротивления слоя накипи. Г.А. Дрейцер [18] излагает результаты экспериментального исследования, проведенного только для жесткости теплоносителя G = 24 мг-экв/л, скорости его W = 1,3 м/с, температуры t = 65 °С и диаметра d = 14 мм. В статье приведены полученные экспериментально зависимости, применимые для количественных расчетов.

Вышеупомянутые исследователи едины во мнении, что доминирующее влияние на процесс отложения накипи оказывают скорость, температура, концентрация теплоносителя, время и геометрические размеры. Что касается остальных факторов, то, вероятно, здесь различия методик отражают субъективную точку зрения авторов на существенность того или иного фактора (или невозможность в процессе эксперимента выделить его), что соответственно и определяет характер и структуру зависимостей изменения интенсивности накипеобразования.

Актуальность исследования

Отсутствие необходимых количественных данных о влиянии накипеобразования на работу теплообменников, о физико-механических свойств накипи, а также зависимостей толщины отложений от времени, свойств теплоносителя и режимных факторов не дает возможности учитывать изменение эффективности работы теплообменников в процессе эксплуатации. Решение указанных задач и предложение практических рекомендаций к использованию составляет актуальность в практике для рассматриваемой проблемы.

Цели исследования:

– изучить влияние изменения скорости, температуры, жесткости охлаждающего теплоносителя на интенсивность накипеобразования;

– получить зависимость для расчета интенсивности накипеобразования в трубах при изменении скорости, температуры, жесткости теплоносителей за большой промежуток времени;

– установить соотношение, позволяющее учитывать при расчете трубчатых теплообменных аппаратов влияние процесса накипеобразования на относительную эффективность гладких и витых труб. Подробнее изучить геометрию накатки витых труб.

Из анализа представленных выше результатов исследований выбраны наиболее определяющие процесс факторы, а именно скорость теплоносителя W , средняя температура t , жесткость воды G , безразмерная геометрия канала и продолжительность работы τ. Остальные параметры, такие как удельный тепловой поток и давление среды, для условий работы конденсаторов паровых турбин изменяются в очень узком диапазоне, а поэтому могут быть исключены из рассмотрения.

В дальнейшем все имеющиеся опытные данные [19] формировались в виде зависимости интенсивности образования J от указанных выше величин (табл. 1).

Методика исследования

Количество отложений на внутренних стенках труб по длине канала определялось на основе тщательного взвешивания отдельных отрезков труб, взятых из различных мест по длине. При измере- нии интенсивности накипеобразования на различных участках получено, что эта величина по длине трубы непостоянна. Результаты анализа отложения накипи в середине каждого из пяти участков восьмиметровой трубы конденсатора действующей турбины представлены в табл. 2.

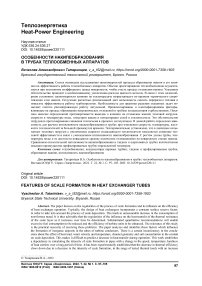

Приведенные экспериментальные данные соответствуют двум трубам, одна из которых вырезана в летний период, а другая – в осенне-зимний. На рис. 1 графически представлены экспериментальные данные, характеризующие рост интенсивности накипеобразования вдоль оси трубы.

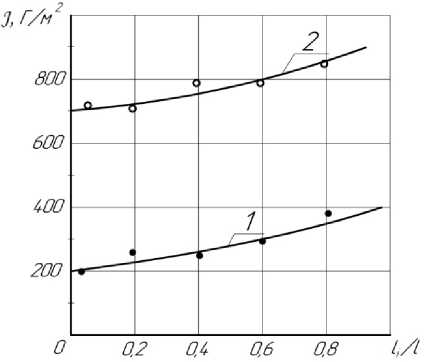

Несмотря на то, что испытания на станции проводились в два этапа (первая серия опытов была проведена через 5040 ч после чистки аппарата, вторая спустя 3000 ч после первой серии), в обоих периодах прослеживается стабильное увеличение количества солеотложений по длине труб. Анализом экспериментальных данных установлено, что асимптотическое значение термического сопоставления слоя отложений убывает при увеличении диаметра труб. Так, при обработке 10 испытаний по методу наименьших квадратов на рис. 2 (кривая 1) показано изменение термического сопротивления слоя отложений от изменения диаметра труб R = f ( d ).

Влияние диаметра проявляется в виде соотношения R ~ d 0,25. Показатель степени является тангенсом угла наклона зависимости термического сопротивления слоя накипи от диаметра трубы, представленной прямой в логарифмических координатах. Аналогичная качественная и количественная зависимость показаны в [20], где экспериментальные данные приведены для небольшого

Таблица 1

Таблица 2

Условия испытаний теплообменных аппаратов [19]

Table 1

Conditions for testing heat exchangers [19]

|

Тип теплообменника |

Место работы |

d , м |

l , м |

W , м/с |

G , мг-экв/л |

t , °С |

τ, ч |

J , г/м2 |

|

Водо-водяной стенд |

БГТУ |

0,017 |

1 |

2 |

18 |

57 |

220 |

22,4 |

|

Водо-водяной стенд |

БГТУ |

0,017 |

1 |

0,9 |

18 |

57 |

5 |

28,1 |

|

Водо-водяной стенд |

БГТУ |

0,017 |

1 |

1,5 |

18 |

57 |

16 |

31,8 |

|

Паро-водяной стенд |

Брянский машзавод |

0,017 |

1 |

1,2 |

3 |

17 |

2200 |

85,8 |

|

Бойлер |

Брянский машзавод |

0,017 |

1,5 |

0,75 |

5 |

20 |

3600 |

2102 |

|

Конденсатор турбины |

ТЭЦ-1 |

0,022 |

6 |

1,9 |

2 |

10 |

7600 |

303 |

|

Конденсатор турбины |

ГРЭС |

0,028 |

8 |

1,7 |

18 |

24 |

8000 |

796 |

Изменение интенсивности накипеобразования J по длине трубы

Table 2

Change in scale intensity J along the length of the pipe

|

l i , мм \ |

L вх = 800 |

l 1 = 2400 |

l 2 = 4000 |

l 3 = 5600 |

L вых = 7200 |

|

J , г/м2 |

|||||

|

Серия 1 (осенне-зимний период) |

199 |

265 |

289 |

342 |

388 |

|

Серия 2 (летний период) |

710 |

715 |

785 |

875 |

895 |

Рис. 1. Изменение интенсивности накипеобразования по длине канала: 1 – осенне-зимняя серия; 2 – летняя серия

Fig. 1. Change in scale formation intensity along the channel length: 1 – autumn-winter series; 2 – summer series

Рис. 2. Зависимость термического сопротивления слоя отложений от изменения диаметра труб

Fig. 2. Dependence of the thermal resistance of the deposit layer on the change in pipe diameter

времени работы τ = 6 ч (кривая 2 на рис. 2). Почти одинаковый угол наклона прямых свидетельствует об одинаковом влиянии диаметра на термическое сопротивление , а, следовательно, и интенсивность накипеобразования.

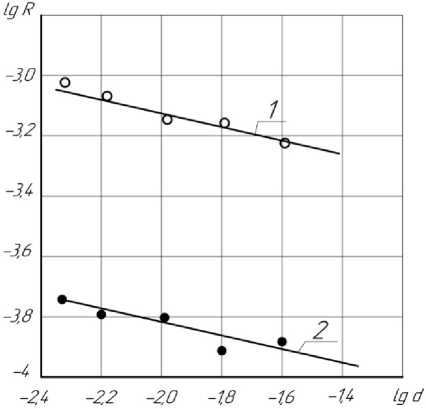

На рис. 3 показано влияние параметра l/d на интенсивность процесса накипеобразования. Верхняя кривая на рис. 3 относится к летней серии опытов (τ = 3000 ч), а нижняя – к осенне-зимней (τ = 5400 ч).

Рис. 3. Влияние относительной длины труб на интенсивность накипеобразования: 1 – осенне-зимний период; 2 – летний период

Fig. 3. Influence of the relative length of pipes on the intensity of scale formation: 1 – autumn-winter period;

2 – summer period

Из графика на рис. 3 видно, что возрастание интенсивности отложения солей с увеличением длины трубы проявляется в виде зависимости

J ~ ( l/d) 0’25 . Стабильное увеличение количества накипи от входа к выходу наблюдалось при различных температурах, скоростях и загрязненности теплоносителя во всех исследованных теплообменных аппаратах. Отмеченное можно объяснить тем, что на начальном участке трубы турбулизация потока наибольшая по длине и частицы солей, находящихся в потоке, имеют меньшую возможность к сцеплению и удержанию стенками трубы. Далее поток стабилизируется, турбулентное ядро потока смещается к центру канала. В то же время в пограничном слое усиливаются процессы переноса образующихся в растворе микрочастиц к стенке трубы. Таким образом, показано, что интенсивность отложения солей увеличивается по длине труб и при уменьшении их диаметра.

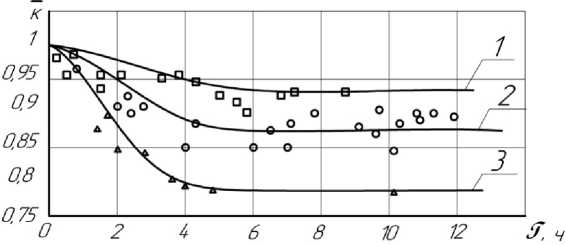

На экспериментальной установке в Брянском государственном техническом университете (БГТУ) исследовалось влияние на интенсивность теплоотдачи скорости потока при отложении солей на внутренних поверхностях труб. Было установлено, что в первые часы работы после чистки коэффициент теплопередачи заметно снижается, оставаясь далее практически постоянным. Так, при скорости W = 0,9 м/с коэффициент теплопередачи почти сразу начинает уменьшаться, а при скорости потока W = 2 м/с его заметное изменение наблюдается спустя 3–4 ч. Через 4 ч работы при скорости W = 2 м/с относительное снижение коэффициента теплопередачи достигает 5 %, при W = 1,5 м/с он снижается на 11 %, а при скорости W = 0,9 м/с за тоже самое время – на 20 %. Физическое объяснение замедления относительного снижения коэффициента теплопередачи в процессе накипеоб-разования с ростом скорости потока представляется следующим. Существуют активные центры об-

Рис. 4. Зависимость относительного коэффициента теплопередачи во времени:

1 – W = 2 м/с; 2 – W = 1,5 м/с; 3 – W = 0,9 м/с

Fig. 4. Dependence of the relative heat transfer coefficient in time:

1 – W = 2 m/s; 2 – W = 1.5 m/s; 3 – W = 0.9 m/s

разования накипи; микровпадины стенки трубы создают первоначальное укрытие от сдвиговых усилий потока, тем самым задерживая на металле растущие частицы солей. Чем больше скорость потока жидкости, тем вероятнее, что условия для отложения худшие в связи с наличием больших касательных напряжений между жидкостью и стенкой. Поэтому при относительно небольших скоростях ( W = 0,9 м/с) движения жидкости накипь на стенках труб начинает откладываться быстрее. Следовательно, отложение солей связано с особенностями седиментации и кристаллизации микрочастиц, а также влиянием на них тангенциального усилия, оказываемого жидкостью на отложения. Снижение коэффициента теплопередачи со стороны «загрязненной» воды при различных скоростях показано на рис. 4.

Из приведенного графического материала установлено, что коэффициент теплопередачи при малых скоростях (0,9 м/с) снижается быстрее, чем при больших скоростях (2 м/с). Так, при W = 2 м/с относительное изменение составляет 8 %, а при скорости W = 0,9 м/с снижение коэффициента теплопередачи – 40 %. Необходимо заметить, что в первые часы работы на чистом аппарате величины коэффициентов теплопередачи меняются существенно, а через 4–5 ч устанавливаются практически постоянными. Влияние скорости потока циркуляционной воды на интенсивность накипеобразова-ния переменно и зависит от времени работы теплообменного оборудования. Изменение показателя степени n при скорости W было обобщено следующей зависимостью n= – 0 , 13τ0,33.

Из анализа представленных данных следует, что с увеличением скорости потока воды интенсивность накипеобразования снижается, причем если при малом времени работы n ≈ –0,8, то с ростом времени показатель степени снижается до величины – 2 к 4000 ч работы, после чего практически стабилизируется, достигая значения – 2,4. Таким образом, показано, что с увеличением скорости потока снижение интенсивности теплообмена в связи с накипеобразованием замедляется. Следовательно, максимальная толщина слоя накипи об- разуется при работе теплообменного аппарата на малых скоростях теплоносителя.

Для выявления влияния жесткости теплоносителя на интенсивность солеотложения опытные данные были обработаны в зависимости от жесткости воды, циркулирующей по трубам теплообменников в виде зависимости

1g —J ---= f 2 ( 1g G ) .

( l/d ) 0, ■ W"

Оценивая полученные данные, можно установить, что с увеличением жесткости воды повышается интенсивность накипеобразования. С ростом времени это влияние усиливается. Абсолютные значения интенсивности отложения солей также зависят от жесткости, в частности, для G = 3 мг-экв/л интенсивность накипеобразования при τ = 60 ч меньше, чем при τ = 7800 ч приблизительно в 1,6 раза. При G = 18 мг-экв/л отношение интенсивностей накипеобразования достигает величины 1,7.

Изменение влияния жесткости воды на интенсивность процесса образования накипи определяется в виде зависимости влияния времени работы теплообменника на показатель степени при параметре жесткости к = 0,02τ0,336. Зависимость скорости отложения солей от средней температуры воды может быть описана уравнением q = 0,05τ0,26.

Научная новизна

Анализ результатов, рассчитанных по этой формуле, позволяет заключить, что интенсивность процесса накипеобразования возрастает с повышением средней температуры потока, что объясняется лучшими условиями роста кристаллов отлагающихся солей при повышении температуры. С увеличением срока службы теплообменника интенсивность накипеобразования повышается.

Таким образом, данные по интенсивности на-кипеобразования в гладких трубах могут быть обобщены зависимостью

J = 0,6 ( lid ) 0,25 W - nG k t q T 0,5 . (1)

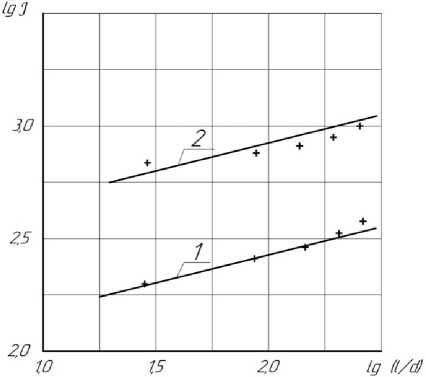

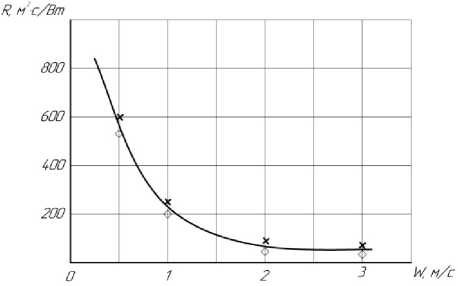

Сравнение экспериментальных данных с расчетными, вычисленными по формуле (1), показы- вает достаточно хорошую сходимость расчетных и опытных данных с погрешностью не более 7 %. Естественно, что для более точного описания такого сложного физико-химического процесса, каким является образование на теплопередающей поверхности отложений, имеющихся данных недостаточно. В связи с тем, что в литературе практически отсутствуют количественные материалы по изучаемой проблеме, сопоставление полученных результатов возможно только с данными [17, 18]. В работе [13] приводится формула для определения в зависимости от скорости теплоносителя и диаметра труб максимального термического сопротивления слоя накипи. Сопоставление проведено для следующих условий работы теплотехнического оборудования: жесткость воды G = 10 мг-экв/л, температура t = 15 °С, внутренний диаметр труб d = 28 мм. Результаты расчетов по (1) и [18] графически интерпретированы на рис. 5.

Рис. 5. Сопоставление данных (×) по [18] и рассчитанных по формуле (1) ( о )

Fig. 5. Comparison of data (×) according to [18] and those calculated by formula (1) ( о )

Из представленных данных следует, что максимальное термическое сопротивление в указанных условиях находится в среднем на 7 % выше полученных нами. Учитывая индифферентность данных [18] к таким важным факторам как жесткость, температура воды и соотношение диаметра и длины, полученное расхождение можно считать допустимым.

В работе [20] излагаются результаты экспериментального исследования, проведенного для G = 24 мг-экв/л, W = 1,3 м/с, t = 65 °С и d = 14 мм. Толщина накипи у авторов этой работы получилась равной 0,1 мм. По нашим опытным данным она составляла δ вн = 0,09 мм. Близость результатов также подтверждает достоверность расчетной зависимости (1).

Коэффициент теплопередачи, как известно, является функцией коэффициентов теплоотдачи со стороны обоих теплоносителей, а также термического сопротивления материала стенки и отложений. Толщину слоя накипи определим исходя из того, что интенсивность накипеобразования по определению представляет собой массу отложив- шихся солей на единицу поверхности. При помощи несложных преобразований получено следую- щее выражение

3H(t) = d /2 - V d 2 4 — J • d /Рн.

Интенсивность накипеобразования J подсчитывается по уравнению (1). Плотность накипи и коэффициент ее теплопроводности определяется, исходя из экспериментальных данных. После ряда преобразований получаем уравнение, которое дает возможность прогнозировать снижение коэффициента теплопередачи конденсатора в любой момент времени

2,87

0,8

K =

x- Pr 0,43 • g 0,8 в

d d 2 Jd

+ J- ' + 2 У 4 Р н a 2 Х ст X h

Для того чтобы снизить процесс отложений солей на стенках труб, необходимо турбулизовать поток. Однако увеличивать скорость беспредельно невозможно. Гораздо эффективнее использовать винтообразно профилированные, витые трубы, получаемые накаткой гладкими роликами при калибровке. Такая труба с выступами по внутренней и впадинами по внешней стороне является сложным каналом. Характерными размерами такой трубы являются расстояние между соседними впадинами по длине (шаг накатки S ), глубина накатки h , число заходов винтовой линии n .

Практическая значимость

Нами проанализировано влияние геометрических характеристик накатки витых труб на относительную величину интенсивности накипеобразо-вания и сделан вывод о превалирующем влиянии на исследуемый процесс глубины накатки витых труб по сравнению с ее шагом. При этом установлено, что с увеличением глубины накатки снижается интенсивность роста солеотложений. Изучение роста накипи в зависимости от параметра S /3 h показало, что чем больше шаг и меньше глубина накатки, тем большее количество накипи образуется на гладкой трубе. При сравнении труб с одинаковыми шагами, но различной глубиной накатки выявлено, что разница в отложении солей весьма незначительная, но для трубы с менее глубокой канавкой количество накипи больше. Это объясняется тем, что возрастает общая турбулизация потока, что ведет в итоге к уменьшению интенсивности роста накипи в таких каналах по сравнению с гладкой поверхностью.

Полученные результаты позволяют судить об идентичности процесса относительного образования накипи в гладких и витых трубах в различных по условиям работы теплообменниках. Несмотря на различие опытов по скоростям, температурам, тепловым нагрузкам и жесткости воды, относительная эффективность по интенсивности образования накипи J в гладких Jgl и витых Jv трубах описывается единым выражением, что имеет важное значение для практических расчетов:

J gi J v = 11,5 ( 2 h)d ) 0,65 ( S/d ) " 0,3 . (3)

Выводы

На основе изложенных в статье результатов исследований можно сделать следующие выводы.

-

1. Установлено, что в исследуемом диапазоне тепловых нагрузок с увеличением скорости охлаждающего теплоносителя снижение тепловой эффективности замедляется в связи с уменьшением интенсивности накипеобразования. С ростом длины трубы, температуры воды и ее жесткости повышается среднее количество солей, отложившихся на поверхности стенки.

-

2. На основе анализа экспериментальных данных получена зависимость для расчета интенсивности накипеобразования в трубах, причем опытные данные получены в широком диапазоне скоростей теплоносителей (0,7–2 м/с) при значительном изменении температуры воды и ее жесткости ( G = 3–20 мг-экв/л), а также за относительно большой период эксплуатации (до 8600 ч).

-

3. Получено соотношение (2), позволяющее учитывать при расчете трубчатых теплообменных аппаратов влияние процесса накипеобразования на относительную эффективность гладких и витых труб. С уменьшением относительной глубины накатки и плотности расположения на поверхности теплообмена наблюдается увеличение роста неорганических отложений, что связано с понижением интенсивности вихреобразования в потоке, при этом высота выступов оказывает большее влияние по сравнению с продольным шагом накатки.

-

4. На основе натурных и молельных экспериментов сравнением относительной интенсивности накипеобразования в гладких и шероховатых трубах количественно установлено, что процесс отложения накипи идет интенсивнее в гладких трубах.

Список литературы Особенности накипеобразования в трубах теплообменных аппаратов

- Лаптев А.Г., Николаев Н.А., Башаров М.М. Методы интенсификации и моделирования тепломассо-обменных процессов: учеб.-справ. пособие. М.: Теплотехник, 2011. 335 с.

- Лаптева Е.А., Фарахов Т.М. Математические модели и расчет теплообменных характеристик аппаратов / под. ред. А.Г. Лаптева. Казань: Отечество, 2013. 182 с.

- Телин Н.В. Кинетика накипеобразования на поверхности теплообмена // Вестник Череповецкого государственного университета. 2015. № 8. С. 35-37.

- Тарасенко Н.В., Гунько И.В., Родионова Т.В. Влияние отложений накипи на надежность и эффективность работы теплообменного оборудования // Сборник статей IX Международной научно-практической конференции «Наука и инновации в XXI веке: актуальные вопросы, открытия и достижения». БГТУ, 2018. С. 24-26.

- Готовский В.А., Пермяков К.В., Курмелев Г.А. Повышение эффективности теплообменных аппаратов при применении олуненных теплообменных труб // Новости теплоснабжения. 2012. № 08 (144). С. 19-27.

- Глухарев А.С. Повышение эффективности теплообменных аппаратов за счет оребрения внутри-трубного пространства // Молодежный научно-технический вестник. МГТУ им. Н.Э. Баумана, 2017. № 1. Эл. No. ФС77-51038.

- Дахин С.В., Гунин А.Л. Экспериментальное исследование влияния оребрения на изменение температуры стенки теплообменной поверхности // Сборник материалов IV Всероссийской научно-практической конференции: электронный сборник. КГТУ, 2018. С. 119.1-119.5.

- Зимняков А.М., Наумов Р.В. Анализ химических отложений теплового оборудования и способы их очистки // Известия Пензенского государственного педагогического университета имени В.Г. Белинского. Естественные науки. 2010. № 17. С. 104-108.

- Фесак Д.В., Литвиненко А.А. Проблема засорения трубопроводов теплообменника и методы её решения. 2012. № 4. URL: https://web.snauka.ru/issues/2012/04/11077 (дата обращения: 21.10.2021).

- Гунько И.В., Тарасенко Н.В., Никулин Н.Ю. Факторы, влияющие на скорость образования накипи // Сборник статей Международной научно-технической конференции молодых ученых БГТУ им. В.Г. Шухова. БГТУ. 2015. С. 1040-1044.

- Галковский В.А., Чупова М.В. Анализ снижения коэффициента теплопередачи теплообменных аппаратов вследствие загрязнения поверхности // Интернет-журнал «Науковедение». 2017. Т. 9, № 2. URL: http://naukovedenie.ru/PDF/41TVN217.pdf (дата обращения: 27.05.2021).

- Леонтьев А.И., Олимпиев В.В. Анализ эффективности пристенных закручивателей потока (обзор) // Теплоэнергетика. 2013. № 1. С. 68-78. DOI: 10.1134/S0040363612070107

- Бродов Ю.М., Рябчиков А.Ю., Аронсон К.Э. Исследование ряда методов интенсификации теплообмена в энергетических теплообменных аппаратах // Труды РНКТ-3. Т. 6. Интенсификация теплообмена. М.: МЭИ, 2002. С. 49.

- Повышение эффективности теплообменных аппаратов паротурбинных установок за счет применения профильных витых трубок / Ю.М. Бродов, К.Э. Аронсон, А.Ю. Рябчиков и др. // Проблемы энергетики. 2016. № 7-8. С. 3-13.

- Давидзон М.И. Образование накипи внутри трубок теплообменных устройств в условиях постоянной температуры стенки // Теплоэнергетика. МЭИ, 2007. № 9. С. 61-64.

- Бабкин В.А. Теплообмен при турбулентном течении несжимаемой жидкости в шероховатой трубе с постоянной температурой стенки // Инженерно-физический журнал. 2007. Т. 80, № 5. С. 89-96.

- Watkinson A.P., Martinez O. Scailing of Heat Exchanger Tubes by Calcium Carbonate // Trans. of the ASME. 1975. No. 11. P. 504-507.

- Дрейцер Г.А., Гомон В.И., Аронов И.З. Сравнительные исследования величины отложений в трубках с кольцевыми турбулизаторами и в гладких трубах кожухотрубчатых теплообменных аппаратов // Промышленная теплотехника. 1981. Т. 3, № 6. С. 36-42.

- Татаринцев В.А. Повышение эффективности работы теплообменных аппаратов с внутритрубными отложениями // Вестник ЮУрГУ. Серия «Энергетика». 2021. Т. 21, № 3. С. 5-13. DOI: 10.14529/ power210301

- Kern D.Q., Seaton R.E. A theoretical analysis of thermal surface fouling // British Chemical Engineering. 1959. Vol. 4, no. 5. P. 258-262.