Особенности обработки валов роторов турбокомпрессоров дизелей инструментом с многослойным покрытием

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4, 2021 года.

Бесплатный доступ

Введение. В статье приведены результаты экспериментальных исследований силовых параметров при обработке твердых легированных сталей инструментами, на режущую часть которых нанесено многослойное твердое, теплостойкое и износостойкое покрытие. Полученные данные позволят решить вопросы оптимизации процесса работы с труднообрабатываемыми материалами. Материалы и методы. В работе были поставлены задачи измерить силовые параметры процесса токарной обработки изделий и создать экспериментальные формулы силовых параметров для различных технологических режимов. Для этого был применен специальный измерительный многокомпонентный комплекс, позволяющий оценить влияние режимных параметров на изменение составляющих силы резания. Результаты исследования. Модернизацию станка с числовым программным управлением провели путем объединения его с трехкомпонентным динамометром и инструментом, на режущую часть которого было нанесено многослойное твердое, теплостойкое и износостойкое покрытие. Станок оснастили приборами, соединенными с персональным компьютером для измерений и обработки экспериментальных данных. По результатам исследований получены графические зависимости и эмпирические формулы, учитывающие влияние режимных параметров на составляющие силы резания при обработке деталей из легированных сталей с высокой твердостью, теплостойкостью и износостойкостью. Обсуждение и заключение. Проведенные исследования позволили получить экспериментальные формулы составляющих силы резания для различных режимных параметров при обработке деталей инструментом, который оснащен режущими пластинами. На пластины нанесено многослойное твердое и износостойкое покрытие, состоящее из карбонитрида титана, оксида алюминия и нитрида никеля. Покрытие значительно повышает твердость, теплостойкость и износостойкость режущей части инструмента и обеспечивает качественную обработку.

Точение, составляющие силы резания, режимные параметры, станок, модернизация

Короткий адрес: https://sciup.org/147236045

IDR: 147236045 | УДК: 621.515.54 | DOI: 10.15507/2658-4123.031.202104.518-529

Текст научной статьи Особенности обработки валов роторов турбокомпрессоров дизелей инструментом с многослойным покрытием

Cиловые характеристики валов ротора высокооборотных дизелей, выпускаемых по лицензии, приобретенной в Финляндии, во многом определяют оптимальные условия процесса точения. К силовым параметрам процесса точения относят тангенциальную, осевую и радиальную составляющие силы резания .

Термообработанная легированная сталь марки 42ХН2МФА является мате- риалом для валов, работающих при температуре до 400–500 °С. Высокая твердость (270 HB) и низкая пластичность (δ = 7‒8 %) стали этой марки вызывает существенный износ режущих твердосплавных пластин при точении. Округление режущих кромок инструментальной пластины перед нанесением многослойного покрытия способствует более прочному сцеплению с основой и окончательно формирует режущую кромку (микрогеометрию). В данной ситуации справочные формулы составляющих силы резания могут применяться с большим числом условностей. Для точного определения необходимы дополнительные эксперименты.

Целью исследования является определение силовых параметров при обработке твердых легированных сталей инструментами, на режущую часть которых нанесено многослойное твердое, износостойкое и теплостойкое покрытие.

Для реализации цели исследования необходимо решить следующие задачи:

-

- измерить тангенциальную, осевую и радиальную составляющие силы резания при изменяющихся режимах токарной обработки;

‒ установить влияние режимных параметров на силовые параметры;

‒ создать экспериментальные формулы силовых параметров.

Обзор литературы

Необходимо отметить, что отечественные и зарубежные исследователи внесли значительный вклад в исследование составляющих силы резания при обработке деталей из легированных сталей, модернизацию и проектирование установок и динамометров различных конструкций.

Б. Б. Пономарев и Ш. Х. Нгуен описали особенности работы и результаты сравнения различных конструкций динамометров для измерения составляющих силы резания только при чистовом фрезеровании поверхностей деталей, не захватывая токарную обработку, а также обосновали выбор модели прибора. В качестве материала деталей, подвергаемых обработке, использовались только низкоуглеродистые и низколегированные стали малой и средней твердости, а также алюминиевые сплавы. В научных работах не приведены результаты сравнения силовых параметров с эмпирическими зависимостями, имеющимися в технологических справочниках. Вопрос измерения составляющих параметров силы резания твердых легированных сталей инструментами с многослойными покрытиями не рассмотрен. Решение вышеуказанных задач в пределах общей проблемы повысило бы научную ценность исследований [1; 2].

Другие ученые описали структуру и технические характеристики многокомпонентного датчика для измерения силовых параметров при точении и фрезеровании. Однако авторы не уделили внимания экспериментальным данным по определению параметров силы резания и их зависимости от технологических режимов, размерных характеристик и материала обрабатываемых деталей и режущей части инструментов. Данный факт делает работы в определенной степени незаконченными [3; 4].

В. Б. Самойлов приводит характеристики разработанного однокомпонентного динамометра для измерения только тангенциальной составляющей силы резания при точении и строит графическую зависимость силового параметра от режимных. Этого недостаточно для всестороннего анализа корреляции силовых параметров и режимов резания [5]. При этом сравнение силовых параметров, полученных в процессе измерения, проводилось с расчетными эмпирическими зависимостями, взятыми из известных таблиц справочников технолога-машиностроителя1.

В ряде работ представлены только описания и принцип работы измерительных комплексов при фрезеровании [6–8].

Vol. 31, no. 4. 2021

Результаты экспериментов по определению силовых параметров отсутствуют, данные о материале обрабатываемых деталей и режущей части инструментов не приводятся [9–11].

В статьях зарубежных авторов опубликованы неполные экспериментальные результаты, которые не позволяют рассматривать эти работы как законченные научные исследования [12; 13].

В результате проведенного обзора наиболее актуальных работ по затронутой проблеме следует отметить, что в некоторых статьях составляющие силы резания определялись по известным эмпирическим зависимостям, имеющимся в технологических справочниках, без учета особенностей процесса резания деталей из легированных сталей с высокой твердостью, теплостойкостью и износостойкостью. В связи с этим ОАО «Пензадизельмаш» (г. Пенза) и кафедра технологий и оборудования машиностроения Пензенского государственного университета провели совместные экспериментальные исследования по обработке вышеуказанных материалов. В результате были получены эмпирические формулы составляющих силы резания при токарной обработке и исследовано влияние на них изменения параметров процесса резания.

Материалы и методы

Точение валов роторов дизелей с диаметром детали 140 мм и длиной 690 мм проводилось на токарном обрабатывающем центре высокой жесткости и точности модели Nakamura Super NTX с системой числового программного управления (ЧПУ) Fanuc 310i. Система оснащена многокомонентным динамометром Kistler (Швейцария) со специальными датчиками для измерения силовых параметров процесса резания при различных технологических режимах.

В качестве режущего инструмента использовался токарный правый упорно-подрезной резец с ромбической пластиной из твердого сплава марки ВК-6М, на режущую часть которой наносилось трехслойное твердое, износостойкое и теплостойкое покрытие, состоящее из карбонитрида титана, оксида алюминия и нитрида никеля.

При обработке валов роторов применялись смазочно-охлаждающие технологические средства (СОТС) марки «Укринол-1М» (3 %). СОТС подавались путем распыления в виде тумана в зону обработки детали.

Экспериментальные исследования по обработке деталей осуществлялись при помощи трехкомпонентного измерительного комплекса, закрепленного на суппорте станка с ЧПУ, усилителя сигналов и ноутбука со специальным программным обеспечением, позволяющим оцифровывать результаты для численного определения составляющих силы резания и создавать математическую модель для многофакторного планирования экспериментов.

Создание графических зависимостей составляющих силы резания для режимных параметров и эмпирических зависимостей силовых параметров реализовывалось на ноутбуке с применением программного пакета Mathcad 15 для автоматизации процесса многофакторного планирования экспериментов [7–10].

Результаты исследования

Эксперименты проводились при обработке заготовок валов ротора из легированной стали марки 42ХН2МФА с временным сопротивлением на растяжение σ в = 2 080 МПа.

Детали подвергались термообработке-закалке в масле длительностью 180 мин после предвартельного нагрева до температуры 850 °С и высокому отпуску при температуре 600 °С в течение 240 мин до твердости 38 HRC. Точение производилось при максимальном диаметре детали 140 мм и длине 90 мм токарным упорно-подрезным резцом, оснащенным ромбической пластиной Korloy с углом при вершине 80° и толщиной 4,76 мм. Маркировка пластины ВК-6М, а по стандарту ISO CNMG160416E-4EPM-CT15M (TiCN-Al2O3-NiN). Трехслойное покрытие TiCN-Al2O3-NiN наносилось на режущую пластину инструмента с использованием методов физического осаждения покрытий (PVD), основанных на физическом испарении, или распылением вещества в вакуумное пространство газовой камеры. Такое покрытие по данным производственных исследований значительно повышает твердость, теплостойкость и износостойкость режущей части инструмента. Державка, которая вставлялась в гнездо многокомпонентного динамометра, обозначалась как PCCNR3232M16. Конструкция державки обеспечивает наклон пластины с образованием следующих углов: γ = 5°, α = 6°, φ = 95°.

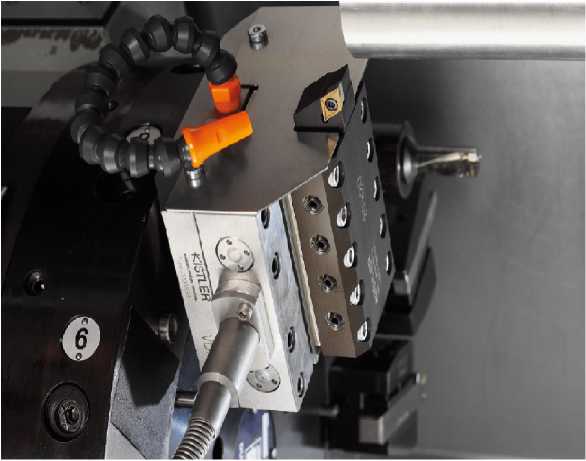

Составляющие силы резания определялись динамометром Kistler с пье- зоэлектрическими датчиками, который монтировался на суппорте станка (рис. 1).

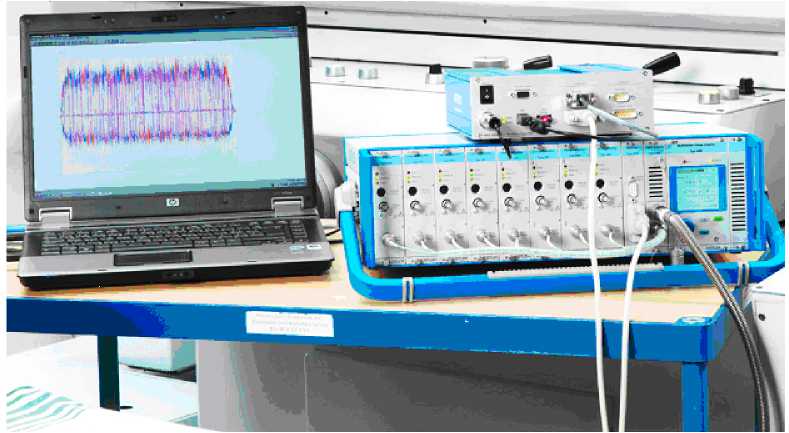

Усилитель сигналов, поступающих от динамометра и ноутбука с программным обеспечением для оцифровки усиленных и преобразованных сигналов, приведен на рисунке 2.

Пьезопластины деформируются и создают напряжение при действии нагрузки на контактный элемент. Напряжение поступает на усилитель сигналов, находящийся в верхнем отсеке. Усиленный преобразованный сигнал передается на ноутбук и там оцифровывается (рис. 2) [1; 2; 14; 15]. Специальная программа DynoWare, анализируя поступающий сигнал, обеспечивает постоянную визуализацию регистрируемых данных, а также содержит все необходимые математические и графические функции для обработки измерений. При этом процесс измерения документируется, а данные о конфигурации и измерениях сохраняются [1; 2].

Р и с. 1. Схема установки многокомпонентного динамометра на суппорте станка

F i g. 1. Installation scheme of the multicomponent dynamometer on the turning slide

Р и с. 2. Фотография аппаратуры для усиления и оцифровки сигналов: ноутбук; усилитель сигналов

F i g. 2. Photo of equipment for amplifying and digitizing signals: laptop computer; signal amplifier

В процессе проведения исследовательских работ, чтобы учитывать черновую и чистовую обработку детали, режимные параметры изменялись следующим образом: скорость резания v варьировалась в интервале 100–200 м/мин при шаге 50 (подача s = 0,3 мм/об, глубина резания t = 3 мм); подача s изменялась от 0,1 до 0,3 мм/об с интервалом 0,2 мм/об при скорости резания v = 150 м/мин и глубине t = 1 мм; глубина резания варьировалась в диапазоне t = 1-3 мм с шагом 2 мм при скорости v = 150 м/мин и подаче s = 0,1 мм/об. При этом обеспечивались шероховатость обработанной поверхности при черновом точении Ra = 12,5 мкм и экономически целесообразный квалитет точности IT = 12-14, а при чистовом точении Ra = 3,2 мкм и IT = 7–9.

Составляющие силы резания соответствовали усредненному значению. При статистическом анализе экспериментальных данных определялись доверительные интервалы (табл.).

В каждой точке проводилось по пять измерений ( n = 5). Среднее значение силовых составляющих из пяти измерений определялось по следующей зависимости:

n

Z Pi

Рср n ’ где Pi - i-е значение силовой составляющей процесса резания.

Доверительный интервал А с вероятностью 95 % определяется следующим образом:

А = ±1,96 • ^=,

n

n

S ( P i - P cp )2

где о = — - среднеквадра- n -1

тическое отклонение.

Значения экспериментальных дан ных заносятся в соответствующую таблицу для построения графиков составляющих силы резания в зависимости от режимных параметров (табл.).

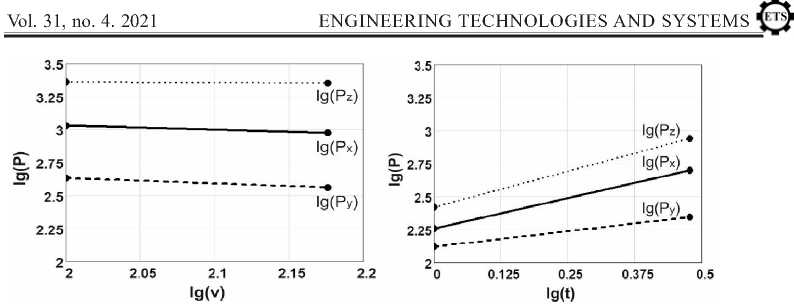

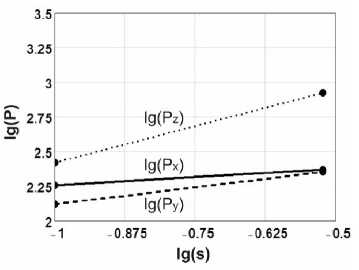

Графики взаимосвязи режимных параметров и вышеуказанных составляющих после обработки экспериментальных данных были построены в программном пакете Mathcad 15 на основании полученных при измерении средних значений составляющих силы резания по осям x , y и z (рис. 3) [16–19]. Как показали экспериментальные исследования, применение программы Mathcad 15 обусловлено тем, что в процессе обработки крупногабаритных деталей из твердых легированных сталей возникают достаточно большие вибрации технологической системы, которые дают определенные погрешности при построении графических зависимостей с помощью программного продукта DynoWare2 [20; 21].

Том 31, № 4. 2021

Анализ графических зависимостей на рисунке 3 показал, что составляющие результирующей силы при резании уменьшаются с возрастанием скорости v (рис. 3a) и повышаются с возрастанием глубины резания t (рис. 3b) и подачи инструмента s (рис. 3c).

Глубина резания в этом случае оказывает доминирующее воздействие, в сопоставлении с подачей, на возрастание составляющих силы резания, что не противоречит известным положениям теории резания.

Составляющая силы резания может быть описана следующей эмпирической зависимостью:

где Cp ‒ коэффициент; zp ‒ тангенс угла наклона кривой логарифмической функции P ( v ); yp ‒ тангенс угла наклона

Т а б л и ц а

T a b l e

Силовые параметры и технологические режимы Power parameters and technological modes

|

Параметры режима резания / The parameters of cutting mode |

Средние значения силовых параметров, Н / The average values of the power parameters, N |

|

Скорость резания v , м/мин / Cutting speed v , m/min |

Подача s , мм/об / Feed s , mm/r |

Глубина резания t , мм / Cutting depth t , mm |

Px ср ± Δ |

Py ср ± Δ |

Pz ср ± Δ |

|

100 |

0,3 |

3 |

1 043 ± 2 |

431 ± 21 |

2 100±23 |

|

150 |

915 ± 1 |

347 ± 3 |

21 465 ± 22 |

||

|

0,1 |

179 ± 5 |

128 ± 2 |

2 573 ± 6 |

||

|

150 |

0,3 |

1 |

216 ± 2 |

228 ± 2 |

824 ± 20 |

|

1 |

190 ± 4 |

132 ± 3 |

263 ± 8 |

||

|

150 |

0,1 |

3 |

500 ± 6 |

234 ± 8 |

869 ± 52 |

2 Ultraprecision Cutting of Molybdenum by Ultrasonic Elliptical Vibration Cutting / T. Moriwaki [et al.] // Proceedings of 19th Annual Meeting, American Society for Precision Engineering (ASPE, 2004). Orlando, 2004. P 621-624. URL: https://www.tib.eu/en/search/id/BLCP%3ACN055387370/Ultrapreci- sion-Cutting-of-Molybdenum-by-Ultrasonic (дата обращения: 15.03.2021).

b)

a)

c)

Р и с. 3. Воздействие режимов v , t , s на силовые параметры при токарной обработке

F i g. 3. The effect of the v, t, s modes on the power parameters during turning кривой логарифмической функции P(s); x - тангенс угла наклона кривой логарифмической функции P(t).

Проведенные исследования позволили получить следующие математические зависимости для силовых параметров точения:

– горизонтальная составляющая

P ( v , 5 , t ) = 1 848 • v 1,,;" • 5 °’21 • t °’82;

– радиальная составляющая

P(v,5, t) = 2 845 • v-0’39 • 5°’51 • t°’45;

– тангенциальная составляющая

P ( v, s, t ) = 3109 ■ v ",l,; ■ s 1 - 03 ■ t 1 - 08 .

Обсуждение и заключение

С целью измерения вышеуказанных силовых параметров в процессе чернового и получистового точения термообработанных легированных сталей с высокой теплостойкостью, твердостью и низкой пластичностью были проведены исследования с применением трехкоординатной измерительной системы.

В результате удалось получить экспериментальные формулы сил резания для режимных параметров процесса обработки деталей инструментом, оснащенным режущими пластинами с нанесенным на них многослойным твердым и износостойким покрытием. Покрытие состоит из карбонитрида титана, оксида алюминия и нитрида никеля CNMG160416E-4EPM-CT15M (TiCN-Al2O3-NiN).

Примененное покрытие значительно повышает твердость, теплостойкость и износостойкость режущей части инструмента и позволяет повысить качество обработки. В частности, шероховатость обработанной поверхности при черновом точении соответствовала Ra = = 12,5 мкм, а экономически целесообразный квалитет точности IT = 12–14. При чистовом точении Ra = 3,2 мкм и IT = 7-9. Поверхностная твердость повышается до ~3 300 HV (микротвердость от 30–33 ГПа) согласно результатам

Том 31, № 4. 2021

измерений твердости твердосплавной пластины режущей части инструмента без покрытия и с нанесенным трехслойным покрытием. Износостойкость ориентировочно повышается в 2 ‒ 3 раза при сравнении времени работы пластины без покрытия и с нанесенным покрытием.

Представленные результаты могут служить основой для определения силовых и технологических параметров при оптимизации процесса обработки деталей из различных труднообрабатываемых материалов.

526 Процессы и машины агроинженерных систем

Поступила 17.03.2021; одобрена после рецензирования 20.05.2021; принята к публикации 03.06.2021

Об авторе:

Автор прочитал и одобрил окончательный вариант рукописи.

Submitted 17.03.2021; approved after reviewing 20.05.2021; accepted for publication 03.06.2021

The author has read and approved the final manuscript.

Список литературы Особенности обработки валов роторов турбокомпрессоров дизелей инструментом с многослойным покрытием

- Пономарев Б. Б., Нгуен Ш. Х. Моделирование и анализ влияния условий обработки на силы резания при концевом фрезеровании // Современные технологии. Системный анализ. Моделирование. 2018. Т. 59, № 3. С. 8-16. URL: https://clck.ru/YBQzR (дата обращения: 15.03.2021).

- Пономарев Б. Б., Нгуен Ш. Х. Выбор динамометра для измерения силы резания при концевом фрезеровании // Вестник Брянского государственного технического университета. 2019. № 5. С. 15-24. doi: https://doi.org/10.30987/article_5cda64cc611ed4.66880449

- Утенков В. М., Быков П. А. Возможности использования динамометра Kistler для испытания металлорежущих станков [Электронный ресурс] // Инженерный вестник. 2012. № 10. URL: http:// ainjournal.ru/doc/492011.html (дата обращения: 15.03.2021).

- Исследование динамических процессов с использованием анализа форм частотных декомпозиций сигнала на основе метода Прони / С. С. Гаврюшин [и др.] // Вестник МГТУ им. Н. Э. Баумана. 2017. № 6. С. 126-136. doi: https://doi.org/10.18698/1812-3368-2017-6-126-136

- Разработка динамометрической системы для измерения силы резания при точении /cB. Ф. Безъязычный [и др.] // Известия МГТУ «МАМИ». 2014. Т. 2, № 1. С. 171-176. URL: https:// journals.eco-vector.com/2074-0530/article/view/67842 (дата обращения: 15.03.2021).

- Самойлов В. Б. Модернизация системы для измерения сил резания на базе динамометров серии УДМ // Вестник МГТУ им. Н. Э. Баумана. 2019. № 5. С. 91-103. doi: https://doi.org/10.18698/0236-3941-2019-5-91-103

- Виноградов Д. В., Древаль А. Е., Васильев С. Г. Комплекс для оценки износостойкости материалов и сил резания при точении // Инженерный вестник. 2014. № 9. С. 33-42.

- Малькова Л. Д. Оценка энергопотребления при механической обработке плоскостей различными способами фрезерования [Электронный ресурс] // Инженерный журнал: наука и инновации. 2016. № 12. doi: https://doi.org/10.18698/2308-6033-2016-12-1559

- Шуляк Я. И., Васильев С. Г. Модернизация установки измерения сил резания на базе динамометра УДМ-600 [Электронный ресурс] // Машины и установки: проектирование, разработка и эксплуатация. 2016. № 1. URL: https://elpub.ru/elpub-article/maplants/33 (дата обращения: 15.03.2021).

- Павлов И. О., Ушаков М. В., Воробьев И. А. Система для измерения сил резания. Компоновка, тарирование и оценка погрешности // Известия ТулГУ. Технические науки. 2013. № 10. C. 159-168. URL: https://clck.ru/YBT95 (дата обращения: 15.03.2021).

- Скрябин В. А. Особенности расчета кинематических параметров и величины шероховатости при абразивной доводке запорных поверхностей корпусов задвижек, соединяющих трубы // Инженерные технологии и системы. 2019. Т. 29, № 4. С. 546-559. doi: https://doi.org/10.15507/2658-4123.029.201904.546-559

- Adamson G., Wang L., Moore P. Feature-Based Function Block Control Framework for Manufacturing Equipment in Cloud Environments // International Journal of Production Research. 2019. Vol. 57, Issue 12. P. 3954-3974. doi: https://doi.org/10.1080/00207543.2018.1542178

- Ultraprecision Micromachining of Hardened Steel by Applying Ultrasonic Elliptical Vibration Cutting / N. Suzuki [et al.] // MHS2003. Proceedings of 2003 International Symposium on Micromechatronics and Human Science (19-22 Oct. 2003). Nagoya : IEEE, 2003. P. 125-135. doi: https:// doi.org/10.1109/MHS.2003.1249936

- Altintas Y., Lee P. Mechanics and Dynamics of Ball End Milling // Journal of Manufacturing Science and Engineering. 1998. Vol. 120, Issue 4. Р. 684-692. doi: https://doi.org/10.1115/1.2830207

- Ozturk E., Budak E. Modeling of 5-axis Milling Processes // Machining Science and Technology. 2007.Vol.11, Issue3. P.287-311.URL:https://www.tandfonline.com/doi/full/10.1080/10910340701554808 (дата обращения: 15.03.2021).

- Petrushin S. I., Proskokov A. V. Theory of Constrained Cutting: Chip Formation with a Developed Plastic-Deformation Zone // Russian Engineering Research. 2010. Vol. 30. P. 45-50. doi: https://doi. org/10.3103/S1068798X10010119

- Грубый С. В. Расчетные параметры стружкообразования при несвободном косоугольном резании пластичных материалов // Известия высших учебных заведений. Машиностроение. 2017. № 1. С. 4-15. doi: https://doi.org/10.18698/0536-1044-2017-1-4-15

- Pereverzev P. P., Akintseva A. V., Alsigar M. K. Use of Dynamic Programming Method to Design for Optimal Performance of Grinding Cycles // Proceedings of the 4th International Conference on Industrial Engineering. ICIE 2018. Lecture Notes in Mechanical Engineering ; A. Radionov, O. Kravchenko, V. Guzeev, Y. Rozhdestvenskiy (eds). Cham : Springer, 2018. P. 1709-1714. doi: https:// doi.org/10.1007/978-3-319-95630-5_183

- Shamoto E., Suzuki N., Hino R. Analysis of 3D Elliptical Vibration Cutting with Thin Shear Plane Model // CIRP Annals. 2008. Vol. 57, Issue 1. P. 57-60. doi: https://doi.org/10.1016/). cirp.2008.03.073

- Ultraprecision Micromachining of Hardened Steel by Applying Ultrasonic Elliptical Vibration Cutting / N. Suzuki [et al.] // MHS2003. Proceedings of 2003 International Symposium on Micromechatronics and Human Science (19-22 Oct. 2003). Nagoya : IEEE, 2003. P. 125-135. doi: https:// doi.org/10.1109/MHS.2003.1249936

- Machinability Study of First Generation Duplex (2205), Second Generation Duplex (2507) and Austenite Stainless Steel during Drilling Process / J. Nomani [et al.] // Wear. 2013. Vol. 304, Issue 1-2. P. 20-28. doi: https://doi.org/10.1016/j.wear.2013.04.008