Особенности окисления трехкомпонентных сплавов на основе системы железо-никель-кобальт

Автор: Биронт В.С., Дроздова Т.Н., Блохин И.В., Лындина Е.Н., Якимов И.С., Пономарева С.В., Гусев А.О., Симаков Д.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.2, 2009 года.

Бесплатный доступ

В статье рассмотрены закономерности процессов окисления трехкомпонентных сплавов системы Fe - Ni - Co. Показано, что состав оксидов определяется преимущественно химическим составом сплавов. В меньшей степени состав оксидов зависит от температурно-временных режимов окислительной обработки. Установлен состав сплава и режим его окисления, обеспечивающие получение в составе оксидов 97,5 % оксида типа NiFe2O4. Показано, что в присутствии в составе сплавов кобальта в пределах исследованной области составов сплавов уменьшается вероятность формирования оксида никеля NiO. При этом никель в составе сплавов преимущественно расходуется на образование оксидов с железом и кобальтом типа NiFe2O4, NiCo2O4 и некоторых других.

Система железо-никель-кобальт, оксиды, окислительный отжиг, фазовые переходы, условия окисления

Короткий адрес: https://sciup.org/146114491

IDR: 146114491 | УДК: 669.295

Текст научной статьи Особенности окисления трехкомпонентных сплавов на основе системы железо-никель-кобальт

Высокотемпературная коррозионная стойкость (жаростойкость) многокомпонентных сплавов в существенной степени определяется природой оксидных пленок, формирующихся на их поверхности как при предварительном окислительном отжиге, так и при эксплуатационных нагревах в окислительных средах. Роль наносимой оксидной пленки в качестве фактора, определяющего стойкость к высокотемпературному коррозионному разрушению поверхности, существенным образом зависит от ее строения, плотности, пористости, химического состава, предыстории образца, методов механической обработки поверхности и других обстоятельств.

Такими обстоятельствами, например, могут стать: химический состав окисляемого материала, а следовательно, химический состав пленки и технология ее получения, в том числе температурно-временные режимы окислительной обработки.

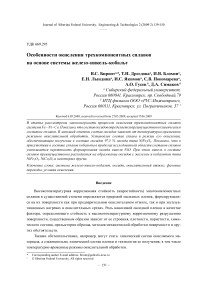

Рис.1. Диаграмма фазового равновесия в системе Fe-O [2]

Имеющиеся сведения об использовании жаростойких многокомпонентных сплавов в качестве малорасходуемых металлических конструкций в металлургических агрегатах, например инертных металлических анодов, свидетельствуют о том, что в поверхностных слоях таких изделий самообновляющиеся оксидные слои могут формироваться в ходе окислительных процессов, в т.ч. анодных электрохимических реакций, протекающих на поверхности сплавов. Формирующиеся непрерывно в процессах эксплуатации оксидные пленки фактически и являются рабочей поверхностью таких конструкций. В таком случае задача поиска новых конструкционных материалов для коррозионно-стойких конструкций сводится к задаче поиска таких металлических систем, окисление которых в условиях эксплуатации будет приводить к формированию на поверхности оксидных пленок такого состава и строения, которые обеспечивали бы оптимальную скорость окисления и наименьшую возможную скорость разрушения металлической основы. Управлять процессами формирования оксидных пленок можно лишь после установления объективных закономерностей процессов окисления, включая фазовые превращения в оксидных пленках, и определения количественных соотношений в сложных смесях образующихся оксидов, в зависимости от состава окисляемых сплавов и температурных условий окисления. При этом важно знать, при каких соотношениях основных компонентов в сплавах будут создаваться условия для формирования оксидных пленок заданного состава и строения, например, пленок типа NiFe2O4, которые, как известно [1], характеризуются наибольшей устойчивостью в электролитных расплавах. Одной из перспективных систем для создания жаростойких сплавов для сложных условий эксплуатации является система железо-никель-кобальт.

Формирование оксидных фаз на основе отдельных чистых компонентов этой системы достаточно полно исследовано, что выражается наличием построенных диаграмм со-– 140 – стояния металл-кислород. Наиболее подробно исследовано окисление в системе железо-кислород (рис. 1).

В соответствии с приведенной фазовой диаграммой, фазовые превращения в оксидных фазах на основе железа протекают при 570, 580, 688 °С и других значениях температуры. Аналогичные сведения можно получить из анализа диаграмм никеля и кобальта с кислородом. Известны оксиды никеля NiO, кобальта: CoO, Co2O3, Co3O4, которые могут иметь различные кристаллографические модификации. Формирование оксидов в трех и более многокомпонентных системах происходит более сложно, поскольку, кроме двойных оксидов, в этом случае образуются комплексные двух-, трехкомпонентные оксиды, смеси оксидных частиц [3; 4].

При этом количественные соотношения между металлическими компонентами в оксидах определяются не только соотношением этих компонентов в сплаве, но и различной способностью их к взаимодействию с кислородом (различным сродством к кислороду).

Фазовые переходы в оксидах

Наиболее объективные сведения о критических точках фазовых переходов в оксидах и металлической основе можно получить экспериментальными методами, которыми в первую очередь являются методы термического анализа и, в частности, методы дифференциальной сканирующей калориметрии (ДСК), термогравиметрии (ТГА). Для систем, содержащих ферромагнитные составляющие, существенные результаты могут быть получены при сочетании термогравиметрии с магнитным анализом таких систем (ТГМА). На первом этапе исследований этими методами проведено изучение процессов образования оксидных пленок на поверхности чистых металлов и фазовых переходов в них при непрерывном изменении температуры, а также при изотермических выдержках.

Исследования проведены на установке STA 449 Jupiter, позволяющей в режиме синхронных измерений определять изменение массы вещества с разрешающей способностью 0,1 мкг, измерять температуру с точностью до 0,1 °С, с возможностью оценки первой и второй производных, а также с абсолютной точностью отслеживать развивающиеся превращения с выделением или поглощением теплоты и изменением массы.

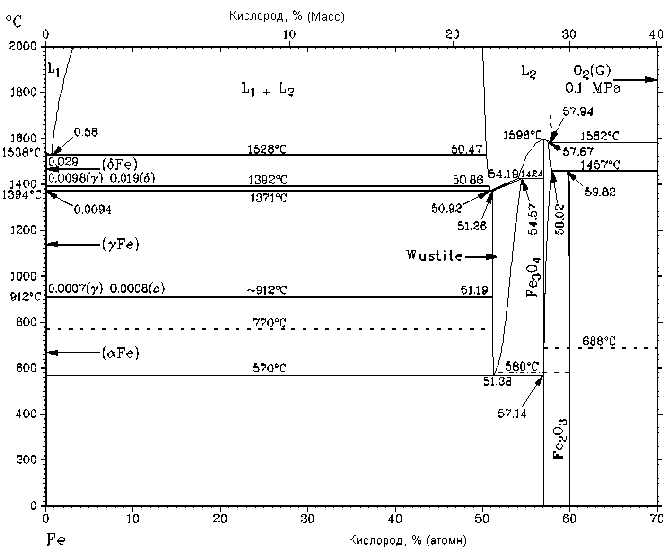

На рис. 2 приведены кривые ДСК и ТГА компактных микрообразцов (масса 200 мг) из чистого железа, никеля и кобальта, снятые при нагреве в интервале температур от 100 до 1000 °С в воздушной среде при атмосферном давлении.

Наименьшие экзотермические эффекты, относящиеся к образованию оксидов при взаимодействии металлов с кислородом, имеет никель (верхняя сиреневая ДСК-кривая). Это характеризует наибольшую коррозионную устойчивость никеля по сравнению как с железом, так и с кобальтом. Наиболее высокую коррозионную стойкость никеля подтверждает также сравнение термогравиметрических кривых (ТГ-кривых). В отличие от кобальта и железа, у никеля во всем интервале температур от 100 до 700 °С прироста массы не наблюдается.

При температурах 700 - 1000 °С прирост массы не превышает одного процента. Наименьшей коррозионной стойкостью из трех сравниваемых металлов характеризуется железо. Кобальт занимает промежуточное положение. Наиболее сложный характер ТГ-кривой для железа связан со сложной последовательностью окислительных процессов, включающих как экзотермические, так и эндотермические стадии. Характерные на ДСК-кривой для железа температу-

Рис. 2. Кривые ДСК (верхние линии) и ТГА (нижние) микрообразцов железа, никеля и кобальта ры 336, 439, 588 и 877 °С, отвечающие различным стадиям развития окислительных процессов. Причины появления этих температурных точек еще требуют дальнейшего изучения, однако можно полагать, что их наличие обусловлено как взаимодействием железа в различных аллотропических формах (а или у) с кислородом, так и фазовыми превращениями в оксидных пленках, которые могут иметь строение вюстита (FeO), магнетита (Fe3O4) или гематита (Fe2O3).

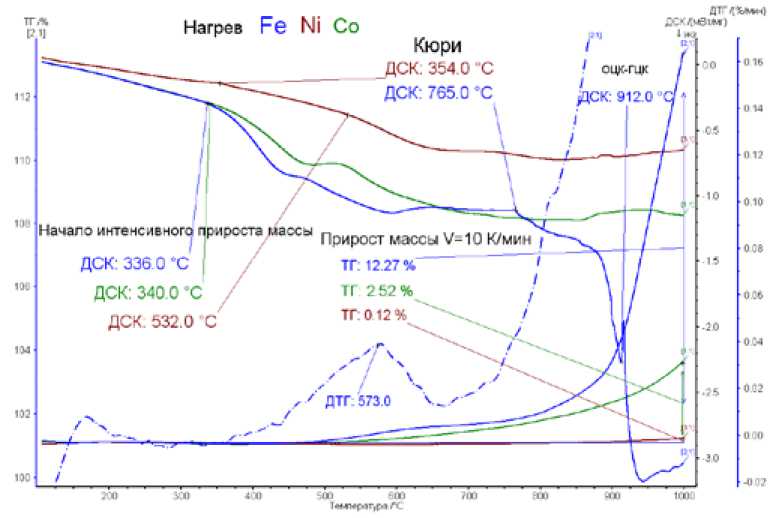

Нами изучен фазовый переход в оксидной пленке малоуглеродистой стали в области прямого и обратного эвтектоидного превращения в системе железо-кислород при температуре 570 °С.

Показано (рис.3), что в условиях переохлаждения (565 °С) эвтектоидное превращение высокотемпературного оксида FeO сопровождается появлением ферромагнитных свойств исследуемой микропробы, что связано с образованием кристаллов свободного железа в результате развития указанного превращения:

FeO ^ Fe + Fe3O4.

Кобальт проявляет ряд критических точек, аналогично железу, поскольку ему присущи аналогичные три формы оксидов. Однако их проявление сдвинуто относительно точек железа в сторону более высоких температур.

Использование термогравиметрического анализа позволило установить значения критических точек, соответствующих фазовым превращениям в оксидных пленках, образованных на поверхности сплавов различного химического состава (табл. 1).

Множественность значений критических точек для каждого из исследованных составов сплавов (особенно при охлаждении) обусловлена присутствием в составе оксидных пленок, образующихся на их поверхности, разного количества оксидов различного химического состава.

Рис. 3. Кривые ДСК (синяя линия) и ТГМА (зеленая) микрообразцов оксидов железа, отобранных от пленки (окалины), которая получена при высокотемпературном окислительном отжиге (950 °С) малоуглеродистой стали (Ст3)

Таблица 1. Значения температур критических точек превращений в оксидах сплавов системы Fe – Ni – Co

|

№ сплава |

Химический состав сплава |

Температура превращений в оксидных пленках, ºС |

|

|

При нагреве |

При охлаждении |

||

|

1 |

80Fe – 16Ni – 4Co |

336 842,1 – 852,9 874,4 – 874,6 |

866,4 857 833,5 |

|

3 |

71Fe – 14Ni – 15Co |

489 881,3 – 882,6 |

857,2 848,3 828,1 447,6 |

|

6 |

60Fe – 20Ni – 20Co |

- |

847 834 |

|

7 |

50Fe – 42Ni – 8Co |

531 – 536 845,5 – 847,5 |

859,8 840,1 |

|

9 |

50Fe – 24Ni – 26Co |

770,2 – 774,2 |

810,1 |

|

11 |

33Fe – 33Ni – 34Co |

301 – 347 811 – 836 |

- |

|

13 |

10Fe – 10Ni – 80Co |

828,9 – 830,9 |

821,3 – 822,2 |

|

15 |

55Fe – 28Ni – 15Co – 3Sn |

815,1 – 841,7 |

- |

|

16 |

44Fe – 46Ni – 10Co |

845,7 |

- |

Фазовый состав оксидов в сплавах

Изучение фазового состава оксидов, образующихся при термическом окислении, проведено на сплавах 16 составов системы Fe-Ni-Co, распределенных на концентрационном треугольнике системы. Для исследования выбраны сплавы от высокожелезистых до высококобальтовых, с различным содержанием никеля. Химический состав исследованных сплавов представлен в табл. 2.

В этой же таблице представлены режимы термического окисления выбранных для изучения сплавов.

Для реализации порошковой методики количественного рентгенофазового анализа образцы готовились путем предварительного получения опилок металлических образцов сплавов каждого химического состава с помощью мелкого напильника. Размер частиц от 50 до 200 мкм. Режимы термического окисления подбирались таким образом, чтобы при использовании максимальных температур и длительностей обработки внутри частиц сохранялось некоторое количество металлической основы. При этих условиях анализируемые оксиды могут моделировать составы оксидных слоев, формирующихся на поверхности изделий в виде пленок.

Для окисления опилки на керамической подставке помещались в печь с окислительной атмосферой, нагретой до температуры окисления. В первой серии экспериментов все сплавы окислялись при 650 °С с длительностью 180 мин., во второй – по разным температурновременным схемам: от 650 до 870 °С с длительностью от 180 до 60 мин., в третьей – все сплавы по единой методике: 950 °С с длительностью 30 мин. Кроме того, сплавы № 12 и 13 окисляли при 1100 °С с длительностью выдержки 15 мин. После завершения выдержки образцы быстро охлаждались на воздухе путем извлечения подставки с оксидами из печи. Таким образом, обеспечивались условия, исключающие развитие фазовых превращений в оксидах, что позволяет судить о составах оксидов, непосредственно образующихся в результате окисления при заданных температурных режимах эксперимента. Полученные крупнопорошковые пробы не подвергались тщательному перетиранию (размолу), что позволило уменьшить долю вторичного рентгеновского излучения от металлической основы порошков и увеличить вклад отражений от оксидных пленок, образованных на поверхности частиц порошка.

Рентгенофазовый анализ проводили на дифрактометре Шимадзу. Дифрактограммы расшифровывали полуавтоматическим компьютерным методом с использованием известных банков эталонных дифрактограмм.

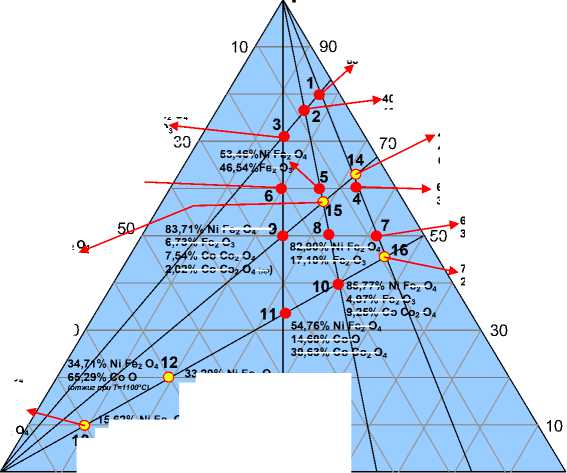

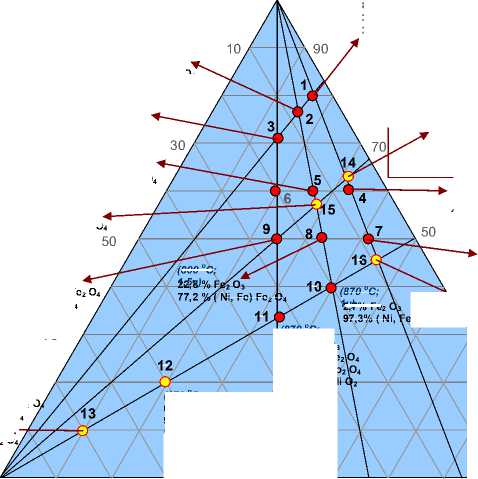

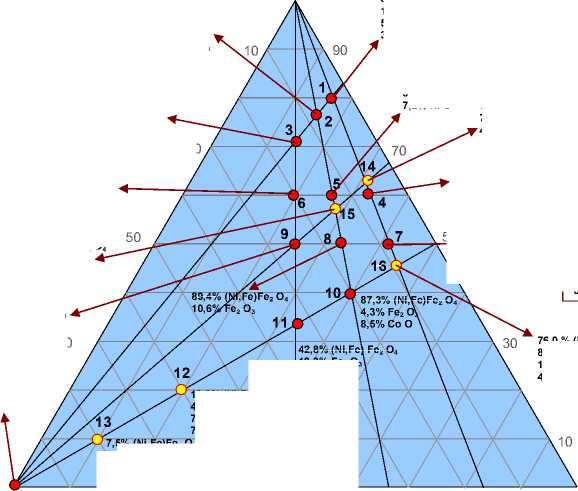

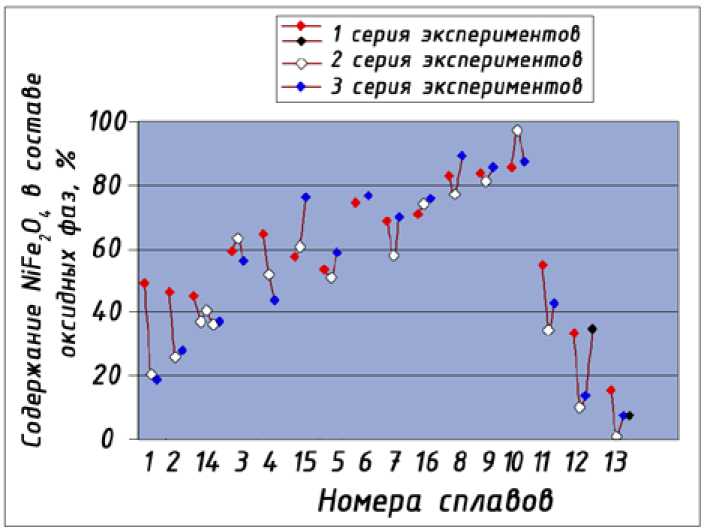

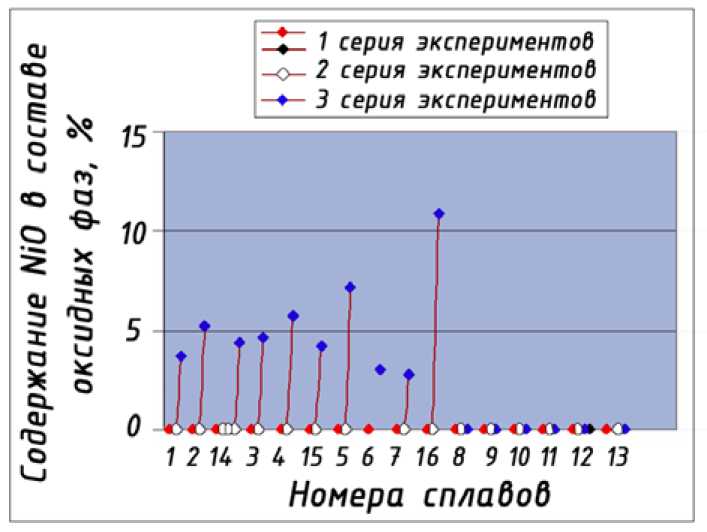

Систематические сведения о составе оксидных фаз, образующихся в результате окисления при указанных выше температурно-временных условиях в зависимости от химического состава сплавов, приведены на рис. 4-6. Все сведения о количестве индивидуальных оксидов в оксидных продуктах, полученные рентгенофазовым методом и представленные на рис. 4-10, выражены в массовых процентах.

Температурные режимы изменяют не только количественные соотношения между оксидами, соответствующими тому или иному химическому составу сплавов, но также в ряде случаев изменяют состав и кристаллографическую форму образующихся оксидов.

Сравнение сведений о составе оксидных фаз, образующихся в сплавах тройной системы Fe-Ni-Co, показывает, что формирование тройного оксида типа NiFe2O4 происходит преимущественно в области составов сплавов 8,9,10, где количество этого оксида превышает 80 %. При – 144 –

Таблица 2. Температурные режимы окислительного нагрева опилок из сплавов системы Fe – Ni – Co для изучения фазового состава оксидов, образующихся при различных температурах и разном составе сплавов

|

№ сплава |

Состав сплава |

Температура и длительность термообработки образцов опилок в трех сериях эксперимента |

||

|

1-я серия |

2-я серия |

3-я серия |

||

|

1 |

80Fe – 16Ni – 4Co |

650 °С, 180 мин. |

710 °С,120 мин. |

950 °С, 30 мин. |

|

2 |

76Fe – 15Ni – 9Co |

650 °С, 180 мин. |

710 °С,120 мин. |

950 °С, 30 мин. |

|

3 |

71Fe – 14Ni – 15Co |

650 °С, 180 мин. |

650 °С, 180 мин. |

950 °С, 30 мин. |

|

4 |

60Fe – 33Ni – 7Co |

650 °С, 180 мин. |

800 °С, 90 мин. |

950 °С, 30 мин. |

|

5 |

60Fe – 27Ni – 13Co |

650 °С, 180 мин. |

750 °С, 90 мин. |

950 °С, 30 мин. |

|

6 |

60Fe – 20Ni – 20Co |

650 °С, 180 мин. |

650°С, 180 мин. |

950 °С, 30 мин. |

|

7 |

50Fe – 42Ni – 8Co |

650 °С, 180 мин. |

800 °С, 90 мин. |

950 °С, 30 мин. |

|

8 |

50Fe – 33Ni – 17Co |

650 °С, 180 мин. |

800°С, 90 мин. |

950 °С, 30 мин. |

|

9 |

50Fe – 24Ni – 26Co |

650 °С, 180 мин. |

750°С, 90 мин. |

950 °С, 30 мин. |

|

10 |

40Fe – 40Ni – 20Co |

650 °С, 180 мин. |

870 °С, 60 мин. |

950 °С, 30 мин. |

|

11 |

33Fe – 33Ni – 34Co |

650 °С, 180 мин. |

870 °С, 60 мин. |

950 °С, 30 мин. |

|

12 |

20Fe – 20Ni – 60Co |

650 °С, 180 мин. |

870 °С, 60 мин. |

950 °С, 30 мин. |

|

13 |

10Fe – 10Ni – 80Co |

650 °С, 180 мин. |

870 °С, 60 мин. |

950 °С, 30 мин. |

|

14 |

61Fe – 31Ni – 6Co – 2Sn |

650 °С, 180 мин. |

800 °С, 90 мин. |

950 °С, 30 мин. |

|

15 |

55Fe – 28Ni – 15Co – 3Sn |

650 °С, 180 мин. |

750 °С, 90 мин. |

950 °С, 30 мин. |

|

16 |

44Fe – 46Ni – 10Co |

650 °С, 180 мин. |

800 °С, 90 мин. |

950 °С, 30 мин. |

Рис. 4. Состав оксидных фаз, образующихся в результате окисления при 650 ºС, 3 ч (первая серия экспериментов), в зависимости от химического состава сплавов. Для сплавов 12 и 13, кроме того, приведены сведения об оксидах после нагрева до 1100 ºС, 10 мин.

7,41% Ni Fe 2 O 4

3,87% Fe 2 O 3

3,54% Fe 3 O 4

77,88% Co O

7,30% Co Co 2

(отжиг при Т=1100оС)

Fe

57,56% Ni Fe 2

35,99% Fe 2 O 3

6,44% Ni 3 Sn

74,56% Ni Fe 2 O 4

17,67% Fe 2 O 3

7,76% Co Fe 2 O 4

68,85% Ni Fe 2 O 4

31,15% Fe 2 O 3

71,19% Ni Fe 2 O 4

28,81% Fe 2 O 3

45,24% Ni Fe 2 O 4

48,50% Fe 2 O 3

6,26% Ni 3 Sn

49,03% Ni Fe 2 O 4

50,97% Fe 2 O 3

64,62% Ni Fe 2 O 4

35,38% Fe 2 O 3

46,54% Ni Fe 2 O 4 0,48% Fe 2 O 3

12,99% CoFe 2 O 4

59,23%Ni Fe 2 O 4

40,77%Fe 2 O 3

3,29% Ni Fe 2 O 4

31,64% Co O

35,07% Co Co 2 O 4

5,62% Ni Fe 2 O 4

82,90% Ni Fe 2 O

17,10% Fe 2 O 3

i Fe2 O e2 O i Fe2 O4 9

6,73% Fe 2 O 3

% Co Co 2 O

,02% Co Co

4 (др )

85,77%

Fe2 O

4,97% Fe 2 O 3

9,25% Co

2 O e2 O

14,60% Co O

30,63% Co Co 2 O

53,46%

Co 10

46,74% Co O

13 37,64% Co 3 O 4

Ni

Fe

(710 о С;

2ч)

68% Fe 2 O 3

8,8% Fe 2 O 3

2,5% Fe O

20,7% Ni Fe 2 O 4

(650 о С;

3ч) 36,4% Fe z O 3

63,6% Ni Fe 2 O 4

(710 оС;

(750 оС;

(800 о С;

Ni, Fe) Fe 2 O 4

(870 ^С;

1^г % Fe z

97,3% ( Ni,

e) Fe 2 O 4

2ч)7 о Fe 2 O 3

10,9% Fe 2 O 3

26,1% Ni Fe 2 O 4

1,5^) 9,3% Fe 2 O 3

50,7% ( Ni, Fe) Fe 2 O 4 (750 оС;

1,5ч)

37,4% Fe 2 O 3

60,8% ( Ni, Fe) Fe 2 O 4

1,8% Sn O 2

(750 о С;

1,5ч)

6,3% Fe 2 O 3

81,4% ( Ni, Fe) Fe 2 O 4

12,3% Co Co 2 O 4

(870 оС;

1ч)

0,7% Fe 2 O 3

1,1% ( Ni, Fe) Fe 2 O

25,1% Ni Co 2 O 4

23,2% Co O

42% Co Co 2 O 4 8% Co 3 Fe 7

Co

(750 о С; 1,5ч)

61,4% Fe 2 O 3

37% ( Ni, Fe) Fe 2 O 4

1,6% Sn O 2

(870 оС; 1ч)

62,3% Fe 2 O 3

36,2% ( Ni, Fe) Fe 2 O 4

1,5% Sn O 2

(800 оС; 1,5ч)

57,8% Fe 2 O 3

40,6% ( Ni, Fe) Fe 2 O 4

1,6% Sn O 2

(870 оС; /\ /

1ч) % Fe2 O3 \ /

9,7% Fe 3 O 4

10,2% ( Ni, Fe) Fe 2 O 4

15,7% Co Ni O 2

20,9% Co O 37% Co Co 2 O 4

(870 оС;

9,7% Fe 2 O 3

34,5% Ni Fe 2 O 4

32,6% Ni Co 2 O 4

15,4% Co Ni

7,9% Co O

(800 оС;

1,5ч)

48,2% Fe 2 O 3

51,8% ( Ni, Fe) Fe 2 O 4

(800 оС;

1,5ч)

42% Fe 2 O 3

58% ( Ni, Fe) Fe 2 O 4

(800 оС;

^ 1,5ч)

26,1% Fe 2 O 3

30 73,9% ( Ni, Fe) Fe 2 O 4

Ni

Рис. 5. Состав оксидных фаз, образующихся в результате окисления при температурах от 650 до 870 ºС (вторая серия экспериментов) в зависимости от химического состава сплавов

Fe

85,7% Ni 0.6 Fe 2.4 O 4

59% (Ni,Fe)Fe 2 O 4

6,9% Fe 2 O 3

7,4% Co O

29,9% Fe 2 O 3

3,9% Fe 2 O 3

7,2% Ni O

36,9% (Ni,Fe)Fe 2 O 4

51% Fe 2 O 3

7,6% Fe 2 O 3

4,4% Ni O

18,7% (Ni,Fe)Fe 2 O 4

59,6% Fe 2 O 3

12,7% Fe 2 O 3

5,3% Co Fe 2 O 4

3,7% Ni O

56,5% CoO

43,5% Co 3 O 4

89,4% e2 O

87,3% (Ni,Fe)Fe2 O

4,3% Fe

8,5% Co O

42,8% (Ni,Fe) Fe2 O

43,8% (Ni,Fe)Fe 2 O 4

41,3% Fe 2 O 3

6,3% Fe 2 O 3

3,0% Ni Co 2 O 4

5,7% Ni O

50 70,2%(Ni,Fe)Fe 2 O 4

19,2%Fe 2 O 3

2,8%NiO

7,8%CoO

13,9% (Ni,Fe)Fe 2 O 4

4% Fe 2 O 3

75,1% Co O

7% Co Co 2 O 4

,5% (Ni,Fe)Fe 2 O 4

6,8% Fe 2 O 3

79,4% Co O

6,3% Co Co 2 O 4

19,3% Fe 2 O 3

4,8% Fe 2 O 3 33% Co O

Отжиг при Τ=950 оС; τ = 30 мин

28% (Ni,Fe)Fe 2 O 4

58% Fe 2 O 3

8,8% Fe 2 O 3

5,2% Ni O

56,4% (Ni,Fe)Fe 2 O 4

31,5% Fe 2 O 3

7,5% Fe 2 O 3

4,6% Ni O

76,9% (Ni,Fe)Fe 2 O 4

17,9% Fe 2 O 3

3% Ni O

2,2% Co O

76,2% (Ni,Fe)Fe 2 O 4

17,8% Fe 2 O 3

4,2% Ni O

1,9% Co O

7_26 31,1%Ni Fe 2 O 4 27,5%Fe .942 O 19,1%Fe 3 O 4 16%Ni O 6,3%CuO

76,0 % (Ni,Fe)Fe 2 O 4

8,3 % Fe 2 O 3

10,9 % Ni O

4,8 % Co O

Co

Ni

Рис. 6. Состав оксидных фаз (третья серия экспериментов), образующихся в результате окисления при температуре 950 ºС 30 мин, в зависимости от химического состава сплавов температуре окислительного отжига 870 ºС в сплаве 10 количество такого оксида достигает 97,3 %.

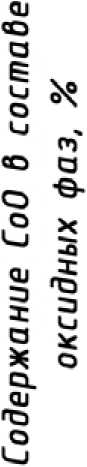

При приближении к концентрационным углам диаграммы (при увеличении количества того или иного компонента в сплавах) нарастает количество индивидуальных оксидов на основе этих компонентов. Такими основными оксидами являются: для железа – Fe2O3, для кобальта – CoO, для никеля – NiO. С повышением температуры окисления увеличивается количество таких индивидуальных оксидов вблизи соответствующих углов диаграммы. При температурах окислительного отжига ниже 870 ºС ни в одном из исследованных сплавов не образуется оксид никеля (NiO). Этот оксид обнаруживается только после отжига 950 ºС. Причем даже в самом высоконикелевом из исследованных сплавов (16-м) количество NiO составляет только 10,9 %.

Таким образом, в присутствии кобальта в системе основными оксидными фазами становятся тройные оксиды типа NiFe 2 O 4 с различным соотношением между железом и никелем (NixFe2-xO4). Такие оксиды присутствуют во всех исследуемых сплавах, окисленных при всех изученных температурных режимах, количество которых уменьшается по мере отклонения от составов, отвечающих сплавам 8, 9ф и 10 во всех направлениях изменения концентраций на концентрационном треугольнике.

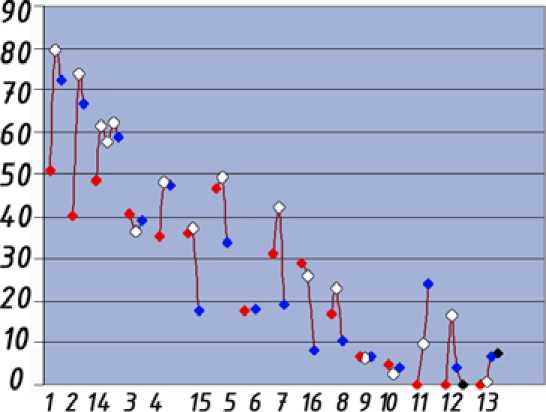

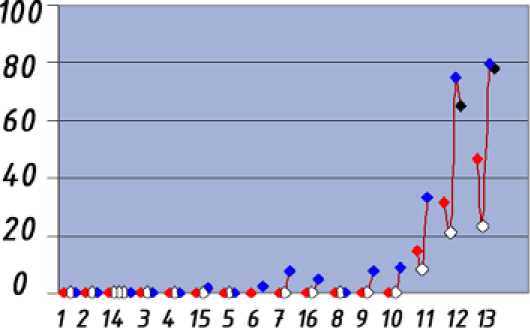

В порядке возрастания способности сплавов к формированию оксидов типа NiFe2O4 сплавы можно выстроить в ряд: 1-2-14-3-4-15-5-6-7-16-8-9-10. Дальнейшее продолжение этого ряда: 10-11-12-13, определяет уменьшение количества оксида NiFe2O4 и рост количества оксида кобальта CoO (рис. 7, 10).

Рис. 7. Изменение процентного содержания оксида NiFe 2 O 4 в составе оксидных фаз в ряду сплавов 1 – 16 согласно табл. 2. Несколько точек для каждого сплава, последовательно для каждого сплава слева-направо – образцы серий 1 – 3

♦ 1 серия экспериментов -о— 2 серия экспериментов —♦— 3 серия экспериментов

Номера сплавов

Рис. 8. Изменение процентного содержания оксида Fe 2 O 3 в составе оксидных фаз в ряду сплавов 1 – 16 согласно табл. 2

Рис. 9. Изменение процентного содержания оксида NiO в составе оксидных фаз в ряду сплавов 1 – 16 согласно табл. 2

♦ 1 серия экспериментов ^^ 2 серия экспериментов —•— 3 серия экспериментов

Номера сплабоб

Рис. 10. Изменение процентного содержания оксида CoO в составе оксидных фаз в ряду сплавов 1 – 16 согласно табл. 2

С повышением температуры окислительного отжига выше 650 ºС существенно возрастает в составе оксидных фаз количество оксида на основе железа, преимущественно гематита. Причем его содержание становится заметным даже в высококобальтовых сплавах (11, 12, 13) после окисления при температурах 870 и 950 ºС (рис. 8).

В присутствии кобальта в сплавах существенно снижается содержание образующегося оксида никеля NiO (рис.9) или вообще исключается его образование при относительно невысоких температурах (до 870 ºС) окислительной обработки.

В высококобальтовых сплавах с увеличением содержания кобальта резко возрастает доля оксида кобальта CoO, особенно после высокотемпературной окислительной обработки при 950 – 1100 ºС (рис. 10).

Выводы

Установлены закономерности влияния химического состава сплавов на изменение фазового и химического составов оксидов, образующихся при термическом методе окисления поверхности сплавов системы Fe – Ni – Co. Экспериментально определены значения критических точек фазовых превращений в оксидах, которые несколько отличаются при нагреве и охлаждении. Установлены области сплавов, на поверхности которых возможно получение оксида NiFe2O4 в количестве более 80 - 85 %; показано, что в сплаве 40Fe - 40Ni - 20Co при температуре окислительной обработки 870 ºС достигается 97,5 % этого оксида; образование оксида кобальта CoO в количестве до 75 - 80 % достигается в высококобальтовых сплавах в случае использования высокотемпературного окисления при температурах 950 - 1100 °С; при более низких температурах образуются различные кристаллографические формы оксида типа Co3O4.