Особенности отпускной хрупкости плакированной стали

Автор: Бубнов Николай Александрович, Скрипниченко Людмила Ивановна, Воеводин Леонид Борисович

Журнал: Грани познания @grani-vspu

Рубрика: Технические науки

Статья в выпуске: 4 (5), 2009 года.

Бесплатный доступ

Показано, что при термической обработке стали 30ХГСА, заключающийся в закалке и отпуске, под воздействием напряжений, возникающих в образцах, имеющих плакированный слой из аустенитной стали Х23Н18, не проявляется отпускная хрупкость при 350С, определяемая по величине ударной вязкости. Тот же эффект наблюдается и при определении работы развития трещины. Наиболее вероятной причиной подавления отпускной хрупкости являются возникающие при закалке напряжения, связанные с различием физических свойств слоя и основы (в частности коэффициента расширения), что способствуя интенсивному развитию релаксационных процессов в структуре, приводит к наиболее равномерному распределению углерода, легирующих элементов и примесных атомов.

Многослойные металлы, отпускная хрупкость, термическая обработка, закалка, отпуск, ударная вязкость, микротвердость, деформационное взаимодействие

Короткий адрес: https://sciup.org/14821479

IDR: 14821479

Текст научной статьи Особенности отпускной хрупкости плакированной стали

Низкий и средний отпуск закаленной стали – основной вид термической обработки, обеспечивающий получение высокопрочного состояния конструкционных сталей. Однако возможности применения сталей в таком состоянии часто ограничиваются развитием отпускной хрупкости первого (при отпуске в интервале температур 250—3500С) и второго (при отпуске в интервале температур 450—6500С) рода.

Имеется множество исследований [1;2], дающих основание предполагать, что отпускная хрупкость как первого, так и второго рода одинакова по своей физической природе и есть результат неодинаковой скорости протекания диффузионных процессов, приводящих к охрупчиванию в результате выделения вторичных фаз, в первую очередь фосфора, по границам бывших аустенитных зерен и к переходу от транс- к ин-теркристаллитному разрушению. Универсального способа полного устранения отпускной хрупкости сталей, содержащих фосфор, не существует. Мероприятия по борьбе с нею сложны, в каждом случае индивидуальны, но сводятся, как правило, к реализации двух задач: не допустить образования зернограничных сегрегаций фосфора; при наличии таковых — сформировать структуру, прочность границ которой была бы выше прочности зерна.

В этой связи, несмотря на очевидность недостатков, можно отметить способ термической обработки, при котором закаленный образец отпускается в камере-бомбе под гидростатическим давлением 15—21 кбар [3]. Возникающие при высоком давлении напряжения приводят к измельчению структуры стали – образуются субграницы, свободные от вредных примесей. Между границами зерен и образовавшимися субграницами происходит перераспределение вредных примесей, что уменьшает их концентрацию по границам бывших аустенитных зерен и вредное влияние отпускной хрупкости.

Очевидно также, что при определенном подборе компонентов в биметаллах (например, термобиметаллы) и вообще в многослойных материалах с прочной межслойной связью, исключающей расслаивание, уровень деформационных напряжений при термообработке может достигать значительной величины и меняется в зависимости от объемного содержания, физикомеханических свойств компонентов (коэффициентов линейного расширения, пределов текучести, модулей нормальной упругости) и изменения этих свойств в зависимости от температуры. Созданием многослойных материалов можно решать различные задачи современного материаловедения, но до настоящего времени их применение, в основном, ограничивается лишь экономией дорогостоящих металлов и сплавов.

Целью работы явилась попытка устранить или в значительной мере ослабить отпускную хрупкость конструкционной стали, используя деформационное взаимодействие компонентов в многослойных металлах. Исследования проводились на стали 30ХГСА, для плакирующего слоя была выбрана аустенитная сталь Х23Н18. Плакирование осуществлялось с помощью сварки исходных заготовок взрывом (2—16—2 мм), которые затем прокатывались в лист толщиной 10 мм. Листы отжигались при температуре 8000С в течение 4 часов.

Образцы для испытания на ударную вязкость вырезались размером 10x10x55 мм с U-образным надрезом поперек всех слоев (ГОСТ 22501-78). Количественной характеристикой охрупчивания стали при отпуске служили результаты испытания на ударный изгиб, выявляющие аномалии увеличения ударной вязкости αн (КСU 200С) с повышением температуры отпуска.

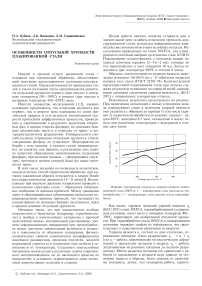

Полученные результаты представлены на рисунке. При проведении испытаний с целью устранения вклада плакирующих слоев в величины ударной вязкости они удалялись с образцов до (кривая 1) или после (кривая 2) термической обработки по режиму: закалка – нагрев 8800С, выдержка 0,5 часа, охлаждение в масле; отпуск при различных температурах с выдержкой в течение двух часов.

Влияние температуры отпуска на ударную вязкость плакированной стали 30ХГСА: 1 — плакирующие слои удалены до термообработки; 2 — плакирующие слои удалены после термообработки.

Как видно, «провал» значений ударной вязкости αα н (КСU 200С) стали 30ХГСА, термообработанной в однородном состоянии, имеет место в интервале температур 300— 3500С, характерном для необратимой отпускной хрупкости. При термообработке стали 30ХГСА в плакированном состоянии «провала» свойств не наблюдается, что свидетельствует о существенном увеличении ее вязкости.

Ударная вязкость αн состоит из двух слагаемых, отражающих основные этапы разрушения: ααн = αз + ααр (где ααз – работа, затрачиваемая на пластическую деформацию и зарождение трещины в надрезе, αр – работа, затрачиваемая на развитие трещины до полного разрушения). Работа развития трещины (по сравнению с работой ее зарождения) в меньшей мере зависит от геометрии надреза в образце, более связана со свойствами материала, лучше, чем суммарная работа, характе-

Таблица 1

|

Сталь ЗОГСА |

Термообработка |

α н КСU 20 0 C , Дж/см2 |

α з , Дж/см2 |

α р , Дж/см2 |

|

Плакирующие слои удалены до |

Закалка 8800С |

22 |

18 |

4 |

|

термообработки |

То же, отпуск 3500С |

25 |

20 |

5 |

|

Плакирующие слои удалены после |

Закалка 8800С |

44 |

21 |

23 |

|

термообработки |

То же, отпуск 3500С |

63 |

20 |

43 |

Таблица 2

Видно, что во всех случаях работа зарождения трещины примерно одинакова, но на распространение трещины в стали 30ХГСА, термообработанной в плакированном состоянии, затрачивается работа в 6—8 раз большая по сравнению с αр для однородной стали. Замеры микротвердости внутренних объемов и приграничных зон зерен показали, что в плакированной стали углерод распределен равномерней по сравнению с однородной (микротвердость приграничных зон однородной стали 30ХГСА заметно выше плакированной, и чем сильнее охрупчивается сталь, тем больше эта разность). Границы зерен однородной стали 30ХГСА растравливаются раствором пикриновой кислоты на большую глубину (время травления 20 мин., среднюю глубину растравливания определяли с помощью микроинтерферометра МИИ-4 (табл. 2).

Таким образом, деформационное взаимодействие компонентов в плакированной стали во время аустенитно-мартенситного превращения при закалке, вызывая в стальном армирующем слое высокий уровень напряжений, проявляет, по-видимому, такой же эффект, что и при воздействии высоких давле- ний. При последующем отпуске деформационное взаимодействие компонентов, подобно отпуску под нагрузкой, способствует интенсивному прохождению релаксационных процессов в структуре. Отмеченные факторы, действуя комплексно, приводят к более равномерному распределению углерода, легирующих элементов и примесных атомов и, в конечном итоге, к подавлению отпускной хрупкости, что позволяет для плакированной стали использовать низкий и средний отпуски после закалки как основной вид термической обработки для получения высокопрочного состояния.

Список литературы Особенности отпускной хрупкости плакированной стали

- Утевский А.И., Гликман Е.В. Обратимая отпускная хрупкость стали и сплавов железа. М.: Металлургия, 1997. 220 с.

- Фетисова М.М., Плешаков В.И. О механизме снижения прочности межзеренной связи при развитии в сталях обратимой отпускной хрупкости//ФХММ. 1985. №3. С.86-89.

- Авторское свидетельство СССР № 291969. Кл. С 21Д1/78. 1987.

- Бакши О.А., Моношков А.Н., Кукин А.Г. Метод определения составляющих ударной вязкости//Заводская лаборатория. 1989. №5. С.605-615.