Особенности получения углеродных наноматериалов методом комплексной плазменной переработки углей

Автор: Буянтуев С.Л., Кондратенко А.С., Хмелев А.Б.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (42), 2013 года.

Бесплатный доступ

В работе приведен сравнительный анализ известных плазмохимических методов получения углеродных наноматериалов (УНМ), проанализированы преимущества разрабатываемой технологии получения УНМ-методом комплексной плазменной переработки углей, описаны результаты исследования полученных наночастиц и возможные пути совершенствования методики и перспективы внедрения в широком спектре промышленных отраслей.

Комплексная плазменная переработка углей, низкотемпературная плазма, наноматериалы, фуллерены, нанотрубки

Короткий адрес: https://sciup.org/142142692

IDR: 142142692 | УДК: 662.66:621.387.143

Текст научной статьи Особенности получения углеродных наноматериалов методом комплексной плазменной переработки углей

В результате интенсивных исследований и разработок ученых и инженеров в последние десятилетия плазмохимические процессы стали широко использоваться во многих областях науки и промышленности.

Высокоразвитые страны вкладывают большие средства в совершенствование плазменных технологий, что обусловлено рядом их преимуществ перед традиционными. Это происходит за счет использования устройств, генерирующих плазму, обладающую высокой температурой и электропроводностью. Оказываемое мощное энергетическое воздействие на обрабатываемые вещества позволяет значительно интенсифицировать скорости протекания химических реакций. При этом устройства и аппараты плазмохимических процессов становятся значительно проще, что позволяет уменьшить габариты установок.

Воздействуя на обрабатываемые вещества и являясь универсальным теплоносителем и реагентом, плазма обладает электрическим и магнитным полем, а также сильным световым излучением, что позволяет синтезировать ряд новых веществ с уникальными свойствами, которые невозможно получить другими методами.

Электродуговыми плазмохимическими процессами легко управлять, их можно моделировать и автоматизировать, используя один вид энергии - электричество.

Одним из самых интересных объектов исследования, получаемых в углеродной плазме, является фуллерен. Различными методами, при высоких давлениях и температурах, из чистых углеродных продуктов фуллеренов С60 и С70 получают сверхтвердые вещества [1]. В России производством коммерческих партий наночастиц занимаются несколько научно- исследовательских центров. В последние годы исследования нано- и кластерных материалов получили быстрое развитие благодаря существующим и потенциальным применениям во многих технологических областях, таких как электроника, энергетика, магнитное сохранение данных, структурные компоненты и т.п.

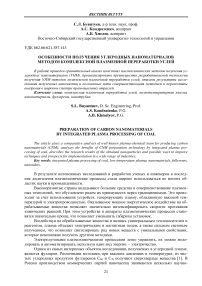

Отличительной чертой рассматриваемой в работе технологии от существующих является комплексный подход к получению углеродных наноматериалов (УНМ), активированного угля и синтез-газа, сочетающихся в едином процессе плазменной обработки угля. На сегодня не существует подобного способа промышленного получения углеродных наноматериалов. Данная технология дает возможность, используя комплексный процесс плазменной обработки твердого топлива, получать углеродные наноматериалы на промышленном уровне в качестве побочного продукта (рис. 1).

Рис. 1. Блок-схема установки комплексной плазменной переработки углей

Известные на данный момент в мировой практике методы получения УНМ [2] имеют свои плюсы и минусы, например: лазерное испарение графита, термическое испарение графита, дуговой контактный разряд, плазмохимический способ, ВЧ-нагрев газа, сжигание и пиролиз углеродосодержащих соединений.

Рис. 2. Установка плазменной переработки угля

Однако существенный минус большинства представленных методов заключается в невозможности синтеза углеродных наноматериалов в значительных количествах, в течение ограниченного времени, с небольшой затратой энергии в процессе синтеза. Также следует отметить, что большинство из существующих технологий не обходится без инертных газов, что делает дороже и без того недешевый процесс.

Задача, решаемая предлагаемой технологией, заключается в создании комплексной установки для получения углеродных наноматериалов, активированного угля и синтез -газа (рис 2). Отличительными конструктивными особенностями разработанной установки для получения УНМ из угля природных месторождений являются:

-

- получение равномерного профиля температуры 2800-4500 0С в поперечном сечении камеры совмещенного плазменного реактора с помощью формирования электрической дуги, что позволяет сократить время обработки угля с часов до минут и придать конечному продукту особые свойства, которые сложно получить в существующих технологиях получения УНМ;

-

- в одном процессе плазменной газификации угля можно получить синтез -газ, активированный уголь, а также фуллерены, нанотрубки и нанолуковицы;

-

- в процессе плазменной обработки углеродные наноматериалы могут образовываться не только из материала электродов, но и из угля, проходящего обработку плазмой. Этот факт дает особые преимущества для получения УНМ;

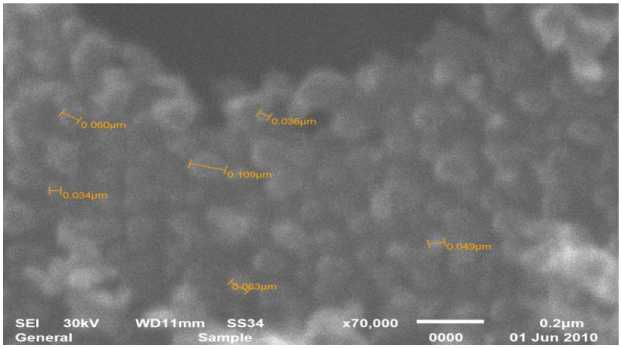

Рис. 3. Микрофотография «луковичных структур» наночастиц угля, обработанного низкотемпературной плазмой, с постановкой размера частиц (Х70 000)

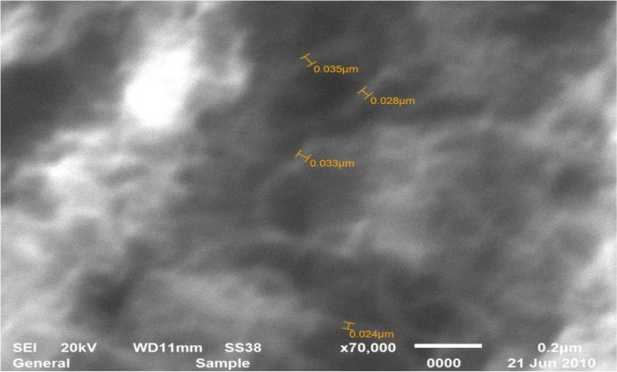

Рис.4. Микрофотография «нитевидных структур» наночастиц угля, обработанного низкотемпературной плазмой, с постановкой размера частиц (Х70 000)

-

- в плазменной установке углеродные наноматериалы, образовавшись под действием электродуговой плазмы, оседают на водоохлаждаемой верхней крышке камеры, имеющей более низкую температуру, происходит их вынос в скруббер предварительной очистки при

вытяжке образовавшегося синтез-газа. Здесь небольшое отрицательное давление дает возможность отделить крупные частицы угля от углеродных наноматериалов (сажи) в силу того, что сажа, обладая низкой массой, засасывается с газом в скруббер.

Получаемые углеродные наноматериалы имеют как компактную, так и волокнистую ультрадисперсную структуру, что указывает на наличие в них таких основных форм наночастиц, как «луковичные углеродные структуры» (многослойные, гиперфуллерены) и «нитевидные углеродные структуры» (нанотрубки, нановолокна). Микрофотографии углеродных наноматериалов, прошедших обработку низкотемпературной плазмой, представлены на рисунках 3 и 4. Также исследование поровой поверхности угля проводилось с помощью компьютерного 3D-моделирования [4].

а

б

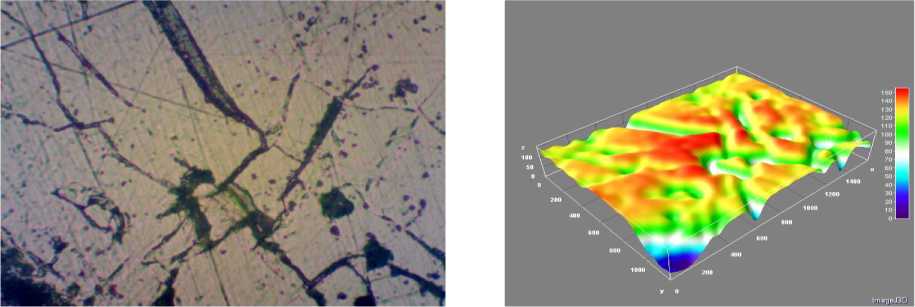

Рис. 5. Пример 3D-модели угля до термической обработки (увеличение Х200): а необработанный уголь; б модель представления объемной структуры скана

а

б

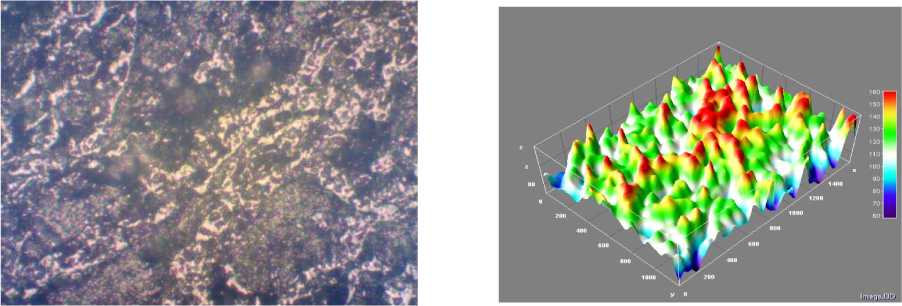

Рис. 6. Пример 3D-модели угля, прошедшего термическую обработку (увеличение Х200): а термически обработанный уголь; б модель представления объемной структуры скана

При анализе поровой поверхности угля методом 3D-моделирования использовались образцы как исходного, так и прошедшего термическую деструкцию в плазме. Анализ проводился с помощью оптического металлографического микроскопа Альтами МЕТ 2. На рисунке 5 а видна ровная поверхность, образованная сетью трещин, а на рисунке 6 а поровая поверхность угольной частицы после термической обработки, на рисунках 5 б и 6 б приведены объемные 3D интерпретирования данных поверхностей, полученных моделированием с помощью программной среды анализа сканов Image J.

Трехмерная модель, образующая объемную поверхность, имеет ряд дополнительных функций, что позволяет вращать поверхность, рассекать ее в разных направлениях, оттенять ее особенности цветовыми градиентами. Используя эти данные, можно реконструировать и визуализировать поверхность, имеющую рельеф [5].

При количественной оценке степени обработки, а также при оценке термического преобразования поверхности угля, прошедшего деструкцию в плазме, применялся расчет определения общей пористости для нахождения среднего диаметра пор.

Анализ пористой структуры и определение среднего (приведенного) диаметра пор угольных сорбентов проводились по методу А.И. Беляева [6].

В ходе анализа осуществлялась серия сканирований поверхности, подсчитывались характерные размеры и количество пор, далее проводился математический расчет полученных зависимостей, характеризующих поверхность для нахождения наиболее характерных для данного образца пор, их общей площади и среднего (приведенного) диаметра. По результатам проведенных вычислений средний диаметр пор составил: d ср = 0,000656 мм = 0,656*10-6 м.

Использование разработанной установки в промышленных масштабах позволит снизить затраты производства, значительно улучшить экологические показатели. Кроме того, плазменная система надежна, проста в эксплуатации, обладает малой инерционностью. Таким образом, необходимо отметить большие потенциальные возможности данного плазменного метода получения УНЧ. Его отличительной особенностью будет интегрированный, комплексный подход, позволяющий получать несколько веществ с помощью одной установки.

Преимущества этих технологических процессов комплексной плазменной переработки углей заключаются в экономичности, возможности регулирования и контролирования процесса переработки на разных этапах (в зависимости от желаемого качественного состава конечных продуктов), сравнительной простоте управления энергетическими характеристиками плазмы, использовании в качестве рабочих газов воздуха.