Особенности применения полиуретановых иономеров в качестве связующих пигментных печатных составов

Автор: Мищенко А.В., Мищенко Е.В., Ткач В.А., Качук Д.С.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 2 (35), 2018 года.

Бесплатный доступ

В работе показаны особенности формирования полимерных пленок из водных дисперсий полиуретановых иономеров и возможность решения ряда технологических проблем пигментной печати за счет специфичных свойств, приобретаемых полиуретанами при введении в их макромолекулы ионных групп. Особенностью исследуемых водных дисперсий является их лиофильность, обусловленная введением в полимерные цепи ионных групп в солевой форме. Вследствие лиофильности пленкообразование из этих дисперсий протекает через стадии формирования промежуточных обратимых гелей с флокуляционными контактами, которые легко разрушаются. В работе показано, что указанное свойство дисперсий полиуретановых иономеров обеспечивает печатным составам на их основе способность легко удаляться с рабочих участков печатного оборудования при его промывке, значительно удлиняет срок службы печатных шаблонов, исключает образование налипов полимера связующего и необходимость добавлять в печатные составы специальные вещества для этой цели, которые снижают при этом устойчивость окрасок...

Пигмент, печать, связующее полиуретан, иономер, ионная группа, формирование пленки

Короткий адрес: https://sciup.org/142216186

IDR: 142216186 | УДК: 54+66.01+677.1/.5+661:547 | DOI: 10.24411/2079-7958-2018-13509

Текст научной статьи Особенности применения полиуретановых иономеров в качестве связующих пигментных печатных составов

В настоящее время наиболее эффективным способом колорирования текстильных материалов (ТМ) является печатание пигментами, на долю которого приходится более половины выпуска всех напечатанных тканей в мире [1].

Высокая доля объема потребления пигментов для узорчатого расцвечивания тканей обусловлена колористическими, технологическими, экономическими и экологическими преимуществами пигментной печати.

К числу технологических преимуществ пигментной печати следует отнести стопроцентную фиксацию пигмента на ткани, что позволяет исключить промывку напечатанной ткани, которая является обязательной технологической операцией при печатании другими классами красителей. Отсутствие промывки в технологической цепочке, обеспечивая экономию воды при пигментной печати, исключает последующую сушку тканей, сокращая расход пара и электроэнергии, обеспечивая снижение объема сточных вод и затрат на их очистку. Следствием технологических преимуществ пигментной печати является экономическая эффективность этого способа расцвечивания тканей, превосходящая по этому показателю все другие способы.

К числу преимуществ пигментной печати следует отнести возможность расцвечивания тканей и текстильных изделий любого сырьевого состава, что особенно важно для колорирова-ния изделий из смесей волокон, доля которых в производстве текстильных материалов непрерывно растет.

Следует также отметить, что по пигментной технологии возможно получение множества других эффектов печати: печать под «золото», «серебро», в которой используют металлические порошки, перламутровая печать, получение матовой бели, имитация вышивки и др. [2].

Наряду с отмеченными преимуществами пигментной печати ее развитию способствовали интенсивные научно-технические разработки зарубежных фирм и создание специальных пигментных композиций, обеспечивающих требуемое качество печати.

В обеспечении необходимых потребительских свойств текстильных материалов, расцвеченных пигментами, основную роль играют связующие – полимерные пленкообразователи, с помощью которых пигменты фиксируются на поверхности тканей и обеспечиваются высокие эксплуатационные характеристики окрасок.

Всему комплексу требований, предъявляемых к связующим, индивидуальные полимеры удовлетворяют редко, поэтому в качестве связующих синтезируют сополимеры, часто с введением реакционноспособных групп. Чаще всего такими пленкообразователями являются производные акриловой кислоты [3]. Наиболее эффективное сочетание необходимых свойств имеют тройные сополимеры [4], один мономер при этом обеспечивает прочность окраски, другой – эластичность напечатанной ткани, третий – обеспечивает химическую активность, повышение адгезии пленки к текстильным материалам, а также устойчивость окраски к стирке.

Однако высокая реакционная способность полимера обусловливает недостатки связующих:

– нестабильность дисперсий и красок при длительном хранении;

– необходимость высокой температуры тепловой обработки ткани после печати – порядка 160 °С ;

– налипание полимера связующего на рабочие участки печатных машин, при сокращении срока службы печатных шаблонов, усложнении процесса промывки оборудования после печати и снижении производительности оборудования (частое прерывание работы машин из-за необходимости удаления налипов полимера с рабочих участков машин).

Налипание связующего на рабочие участки машин и забивание ячеек сит шаблонов снижают введением в печатные составы добавок веществ, отличающихся гидрофильным характером: диэтиленгликоля, глицерина, полиэтиленгликоля и др. Однако, несмотря на очевидные успехи в области создания специальных пигментных композиций, следует отметить, что при введении дополнительных добавок в печатные композиции, улучшающих технологические показатели печатных красок, ряд проблем пигментной печати решен путем компромисса между печатно-технологическими свойствами красок и прочностными показателями окрасок: последние снижаются [5]. Сюда следует отнести добавки модификаторов грифа ткани, «замедлителей» скорости сушки для избежания быстрого высыхания красок, поверхностно-активных веществ.

В соответствии с изложенным интерес в качестве связующих представляет новый тип пленкообразующих полимеров на основе полиуретанов – полиуретановые иономеры, синтезируемые из форполимеров с использованием удлинителей цепи, в которые введены ионные группы, полученные без применения поверхностно-активных веществ. Это катион- и ани- онактивные полиуретаны с сильнополярными звеньями [6, 7]. В свойствах полиуретанов отмечают необычайное сочетание прочности с эластичностью, а именно тех свойств, которые предъявляются к связующим пигментных печатных составов.

Анализ свойств полиуретанов, в частности, полиуретановых иономеров, позволил прогнозировать возможность решения ряда общеизвестных проблем пигментной печати за счет специфичных свойств этого класса полимеров и его новой группы – полиуретановых иономеров, которые приобретаются полимером при введение в макромолекулы ионных групп. Ионные группы сообщают полимеру лиофильный характер и способность удерживать воду, что позволяет исключить из составов специально вводимые гидротропные вещества.

Целью настоящей работы была оценка влияния ионных групп полимера на скорость формирования пленок, свойства пленок и степень налипания полимера на печатные шаблоны в сравнении с типовыми связующими. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Способность водных дисперсий полимеров, используемых в качестве связующих при пигментной печати, при высыхании образовывать пленку является наиболее важным свойством. Процесс образования пленок из дисперсий полиуретановых иономеров отличается от такового при формировании пленок из дисперсии неионного полимера. Это отличие обусловлено наличием ионной группы в макромолекуле полимера и, как показали дальнейшие исследования, определяет специфичное поведение печатных композиций: последние не высыхают на печатном оборудовании и легко смываются при промывке, а также не теряют технологических свойств при длительном хранении. Чтобы объяснить указанные особенности, отметим стадии процесса пленкообразования из водных дисперсий.

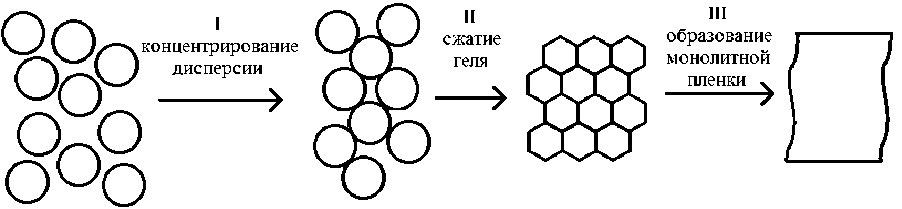

В наиболее общем представлении процесс пленкообразования рассматривают как трехстадийный. На первой стадии происходит концентрирование дисперсии полимера, сопровождающееся гелеобразованием. Вторая стадия – сжатие геля. Стадия завершается практически полным удалением воды из пленки и сопрово- ждается деформацией полимерных частиц.

Схематично процессы, протекающие на 1 и 2 стадиях, представляются, как показано на рисунке 1.

Из приведенной схемы следует, что после полного удаления воды из пленки наступает последняя стадия пленкообразования, когда пленка приобретает характерную структуру и свойства и образуется монолитная пленка.

Особенностью исследуемых уретановых латексов является их лиофильность, обусловленная введением в полимерные молекулы сульфо- и карбоксильных групп, которые находятся в ионизированном состоянии.

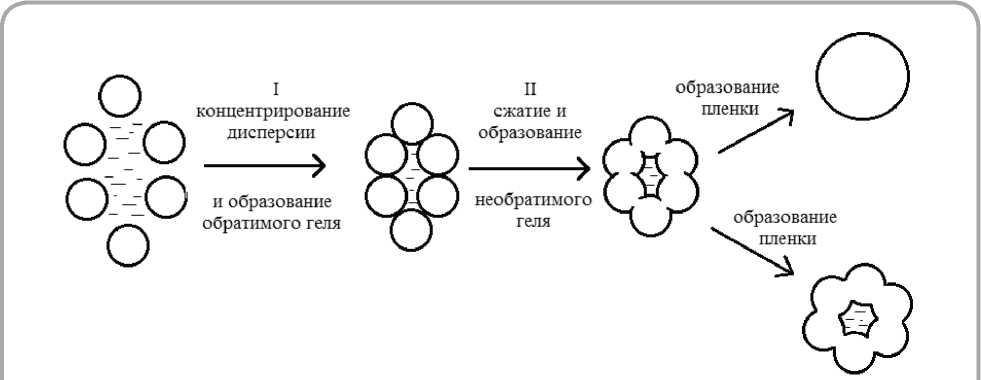

В соответствии с этим, пленкообразование из полиуретановых иономеров может отличаться от схемы, приведенной на рисунке 1. На первом этапе пленкообразования из лиофильных дисперсий образуется обратимый гель с флоку-ляционными контактами. При дальнейшем концентрировании образуется необратимый гель, как показано на рисунке 2.

Промежуточный гель с флокуляционными контактами является обратимым: он легко разрушается, причем частицы полимера редиспер-гируются и коллоидно-химические свойства дисперсии восстанавливаются.

Образование пленок через промежуточный гель и способность геля к редиспергированию – важнейшее свойство полиуретановых иономеров, благодаря которому можно в значительной мере улучшить технологические свойства пиг-

Рисунок 1 – Схема превращения полимерной дисперсии в пленку при испарении воды

Рисунок 2 – Схема коллоидно-химических превращений при формировании пленок из лиофилизованных дисперсий

ментных печатных красок на их основе. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для выполнения экспериментальной части работы использовали три полиуретановых иономера в форме водных дисперсий [6, 7].

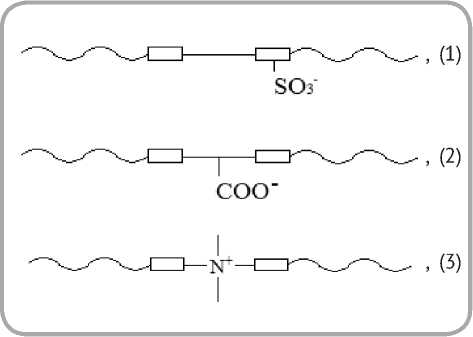

В дисперсии № 1 полимер представляет собой сульфосодержащий полиэфируретан, синтезированный на основе полиоксипропилен-гликоля с молярной массой 1000, смеси 2,4- и 2,6-толуилендиизоцианатов (ТДИ) и производного гидразина, использованного в качестве удлинителя цепи (ТУ-88-95-014-89).

В данном полимере сульфогруппа в нейтра-лизованом триэтиламином виде находится в основной цепи полимера, а именно, в ароматическом кольце толуилендиизоцианата.

В дисперсии № 2 полимер является карбоксилсодержащим, причем карбоксильная группа находится в удлинителе цепи в солевой форме, то есть дисперсия № 2, также как и дисперсия № 1, является анионактивной.

Полимер дисперсии № 2 – продукт синтеза 4,4'-дифенилметандиизоцианата и полиокси-пропиленгликоля, взятых в соотношении 2:1 и удлинителя цепи. Карбоксильные группы, нейтрализованные третичным амином, находятся в удлинителе цепи.

Третьим образцом являлась дисперсия с ка-тионактивным полиуретаном – Латур 1052-3Ф (ТУ-6-05-2027-86), на основе полиоксипропи-ленгликоля, 4,4'-дифенилметандиизоцианата и удлинителя цепи, содержащего третичные атомы азота в солевой форме.

Условно строение полимеров и их ионный характер можно показать следующими схемами:

где – гибкий фрагмент макромоле кулы, – жесткий фрагмент (диизоцианат), – удлинитель цепи.

Полимерные дисперсии синтезированы опытными производствами: ИХ ВМС НАН Украины (1) и «Полимерсинтез» (Россия) (2, 3) в соответствии с разработанными указанными научными учреждениями регламентами синтеза [6, 7].

Основные показатели синтезированных дисперсий находились в интервале значений типовых уретановых латексов.

В работе определялись:

– скорость формирования пленок (скорость удаления воды в процессе пленкообразования) на специально собранной установке, включающей в себя аналитические весы, сушильный шкаф и осуществляющей автоматическое измерение содержания влаги;

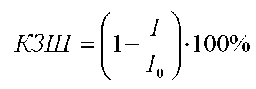

– степень забивания сит печатных шаблонов оценивалась по коэффициенту забивания шаблонов (КЗШ). Для определения значения КЗШ использовали специальное устройство, обеспечивающее измерение величины фототока при прохождении луча света через сито шаблона. Расчет показателя проводили по формуле

,

где I – величина фототока, измеренного при прохождении луча света через сито шаблона после нескольких печатных циклов, мА ; I0 – величина фототока, измеренного при прохождении луча света через сито шаблона перед печатанием, мА ;

– интенсивность окраски определялась в соответствии с функцией Гуревича-Кубелки-Мунка K/S по соотношению

Л _ р V

, (5)

Список литературы Особенности применения полиуретановых иономеров в качестве связующих пигментных печатных составов

- Алешина, А. А., Козлова, О. В., Мельников, Б. Н. (2007), Современное состояние и перспективы развития пигментной печати, Известия высших учебных заведений. Химия и химическая технология, 2007, Т. 50, No 6, С. 3 -8.

- Петрова, О. В. (2002), Новые направления в пигментной печати -модные эффекты, Текстильная химия, 2002, No 1 (20), С. 29 -35.

- Мiщенко, Г. В., Качук, Д. С., Назарова, В. В. (2012), Дослiдження можливостi зниження енерговитрат при друкуваннi пiгментними складами на основi акрилових кополiмерiв, Вiсник Хмельницького нацiонального унiверситету, 2012, No 4, С. 178 -182.

- Попович, Т. А. (2006), Пiдвищення ефективностi пiгментної технологiї при друкуваннi текстильних матерiалiв. Автореф. дис...канд. техн. наук. Херсонський нацiональний технiчний унiверситет.

- Мищенко, А. В. (1997), Использование полиуретановых иономеров в пигментных печатных составах: преимущества и проблемы, Текстильная химия, 1997, No 2, С. 75 -80.

- Сухорукова, С. А., Левченко, Н. И., Греков, А. П. (1984), Синтез и исследование анионактивных полиуретанов, Высокомолекулярные соединения, 1984, Т. 26, No 5, С. 932 -938.

- Непышневский, В. М. Самигуллин, ф. Х. Способ получения полиуретановой дисперсии. А.с. 1286604 СССР, МКИ 3 С 08 L 1/08.

- Мiщенко, Г. В., Назарова, В. В., Качук, Д. С. (2013), Гелi на основi полiуретанiв як загусники пiгментних друкових складiв, Матерiали ХIII Української конференцiї з високомолекулярних сполук ВМС-2013, Київ, 2013, С. 492 -494

- Мищенко, А. В., Венгер, Е. А., Расторгуева, М. И. (2017), Улучшение псевдопластических свойств загусток на основе растворов блоксополиуретана, Вiсник Київського нацiонального унiверситету технологiй та дизайну, 2017, No 1 (106), С.103 -113