Особенности производства биогаза в установках с двойным реактором

Автор: Гаазе З.В., Межевич А.Л., Бузиян О.Н.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 6, 2012 года.

Бесплатный доступ

В данной статье рассмотрены особенности получения биогаза в установках с двумя сообщающимися реакторами, в которых выдерживаются различные температурные режимы. Проанализированы результаты исследований, указаны все достоинства и недостатки данного метода переработки отходов, а также выполнено сравнение указанного метода получения биогаза в установке с двойным реактором с методом анаэробного брожения в установке с одним реактором с соблюдением температурных режимов, идентичных однореакторной установке.

Биогаз, биореактор, брожение, микроорганизмы, температурный режим

Короткий адрес: https://sciup.org/14082462

IDR: 14082462 | УДК: 60-7+628.385

Текст научной статьи Особенности производства биогаза в установках с двойным реактором

Введение. В сельскохозяйственном производстве животноводческие предприятия постоянно сталкиваются с проблемой утилизации и переработки навоза с учетом соблюдения требований охраны природной среды от загрязнения. Устаревшие технологии хранения и утилизации навоза, отсутствие очистных соору- жений пагубно влияют на окружающую среду. Ежегодно на животноводческих предприятиях образуются миллионы тонн навозной и пометной массы, которые, загрязняя почву, грунтовые воды и воздух, создают серьезную экологическую проблему для всех без исключения регионов России. Однако при научном подходе к переработке сельскохозяйственных отходов возможно не только решить экологические проблемы, но и сэкономить. Так, суммарный потенциальный выход биогаза, который может быть получен на сельскохозяйственных биогазовых установках, можно оценить в 6100 млн м3/год, что эквивалентно 4820 тысяч тонн условного топлива.

На сегодняшний день в мире существует около 60 технологических способов получения биогаза. Наиболее распространенным способом является анаэробное сбраживание в метатенках (биореакторах) [1, 3–5].

Биогаз, образующийся при метановом сбраживании, представляет собой смесь, состоящую из 50– 80% метана, 20–50% углекислого газа, примерно 1% сероводорода, а также незначительного количества некоторых других газов (азота, кислорода, водорода, аммиака, закиси углерода и др.).

Из одного килограмма сухого вещества навоза дойных коров получают в среднем 0,208 м3 биогаза с содержанием метана 55%.

В процессе анаэробного разложения органического вещества выделяют три основные стадии, которые протекают под воздействием соответствующих физиологических групп бактерий (рис.1).

На первой стадии сложные многоуглеродные вещества, представляющие собой основные классы органических соединений (белки, жиры, полисахариды), подвергаются ферментативному гидролизу так называемыми «первичными анаэробами» [1, 4].

1 эта п

. Гидролиз

'Сырой шлам

Основные компоненты.’

Жир -*-Высокомолекулярные жирные кислоты, глицероль •

Белок -*- ам ино кислоты; низкомолекулярные. пептиды -

Поли сахариды-*- моносахариды, ди сахариды '

У этап

Образование кислот

Ш этап

Образование метана

й

Размножение бактерий

Летучие жирные кислоты, спирт, альдегиды, кетоны, аммиак, углекислый. газ, водород, бода

Размножение бактерий

Рис. 1. Этапы процесса анаэробного брожения

Одновременно под воздействием микроорганизмов происходит гидролиз моносахаридов, органических кислот и спиртов. В результате образуются водород, углекислый газ, низкомолекулярные жирные кислоты, спирты и некоторые другие соединения. В осуществлении этой стадии участвуют анаэробные бактерии: Clostidium, Basteroides, Rumiococcus, Butyrivibrio, а также факультативные: Escherichiacoliu Bacillus.

На второй стадии ацетогенные микроорганизмы, такие как Syntrophobacter, Syntrophomonas, Desulfovibrio, ферментируют более сложные вещества в низкомолекулярные органические кислоты, а также в Н 2 и СО 2 . Ацетогенные бактерии включают в себя как облигатные, так и факультативные виды. Кроме того, на этой стадии действуют также гомоацетогенные бактерии, которые сбраживают одно- и многоуглеродосо-держащие соединения только до уксусной кислоты без образования водорода [2, 3, 6].

На третьей стадии процесса дальнейший распад органических веществ осуществляется метанобра-зующими и сульфатредуцирующими микроорганизмами, использующими для поддержания своей жизнедеятельности метаболиты, которые образовались на предыдущих стадиях. На этом этапе в системах с низким содержанием сульфатов образуются главным образом СН 4 и СО 2 и небольшое количество H 2 S.

Современный уровень развития анаэробных технологий обработки позволяет с помощью микроорганизмов утилизировать органосодержащие отходы в безвредные и обеззараженные продукты и получить при этом газ, пригодный для промышленных нужд. Анаэробная обработка имеет целый ряд преимуществ перед другими методами обработки органических отходов, но, несмотря на это, методы анаэробного сбраживания еще не нашли широкого применения в промышленности и сельском хозяйстве. Это объясняется недостаточной изученностью теплоэнергетической эффективности биогазовых установок в климатических условиях Российской Федерации [2, 4, 5].

Цель исследований. Дать оценку эффективности производства биогаза в установках с двухкорпусным реактором.

Для достижения цели были поставлены следующие задачи:

-

1. Исследовать процесс метаногенеза в биогазовых установках с двухкорпусными реакторами.

-

2. Сравнить выход биогаза при разных температурных режимах.

Методы и результаты исследований. Исследования проводились на лабораторной биогазовой установке, состоящей из четырех бочек по 200 литров, две из которых утеплены и являются биореакторами, а две другие используются в качестве приемника отходов и приемника удобрений.

Предварительно доведенное до необходимой влажности, сырье поступало в приемник отходов, где с помощью режущего механизма измельчалось и подавалось в биореакторы для метанового брожения.

В каждом реакторе поддерживалась постоянная температура при помощи обособленных друг от друга тепловых систем, состоящих из электрокотла, расширительного бачка и циркуляционного насоса с автоматикой и датчиками температуры в системе и в метатенках. Также в биореакторах расположены смотровые окна с омывателями во избежание заполнения реактора более чем на 2/3. Биогаз из ферментеров откачивался компрессорами в рессиверы и далее через счетчик газа поступал на газовую горелку. Отходы в биореакторах перемешиваются методом барботации.

Биогазовая установка снабжена системой автоматики, которая контролирует работу насосов, компрессоров, постоянную температуру в биореакторах и откачку биогаза.

Выход газа определяется при помощи газового счетчика, а анализ на содержание в газе СО 2 – через столб перенасыщенной щелочи.

Для исследований использовался навоз КРС, полученный в КФХ «Славино» Кемеровской области.

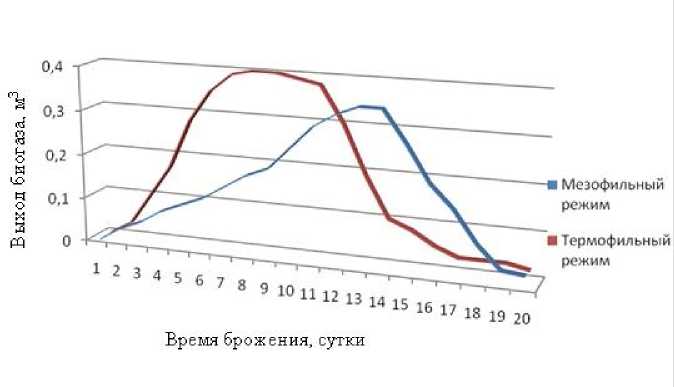

На первом этапе исследования проводились на описанной выше установке. Наличие двух реакторов позволило поставить серию экспериментов, параллельно исследуя два вида условий брожения: мезофильный режим при температуре 35±2оС и термофильный – при 50±2оС. Различные условия брожения повлияли на скорость образования первых порций метана, что не противоречит литературным источникам.

Метаболическая активность и репродуктивная способность микроорганизмов находятся в функциональной зависимости от температуры. Таким образом, температура влияет на объем газа, который можно получить из определенного количества органического вещества в течение заданного времени, а также на технологическое время процесса брожения, необходимое для высвобождения при соответствующей температуре определенного количества газа [2, 5, 6].

На протяжении всего цикла брожения, который составлял 20 суток, измерялся суточный выход биогаза и содержание в нем метана в каждом из реакторов. Результаты приведены на рисунке 2.

Рис. 2. Суточный выход биогаза в зависимости от режима сбраживания

Из вышеприведенного графика видно, что при термофильном режиме сбраживания отходов биогаз начал активно выделяться уже с шестого дня брожения и резко пошел на убыль уже на четырнадцатый день, в то время как при мезофильном выход биогаза постепенно нарастает к десятому дню, активно выделяется до шестнадцатого дня и также постепенно убывает. Выход газа для реактора №1 (мезофильный) составил 3,25 м3, для реактора №2 (термофильный) – 3,74 м3, что в пересчете на сухое вещество составило 0,24 и 0,28 м3/кг соответственно. Суммарный выход биогаза с двух реакторов – 6,99 и 0,26 м3/кг при пересчете на сухую массу. Содержание метана в биогазе за весь период брожения в среднем для термофильного режима составил 51±3. Для мезофильных условий этот показатель был выше на 11±3%.

Недостаток этих способов заключается в том, что, создавая определенный температурный режим в метатенке, мы «заставляем» работать на «полную мощность» только один вид бактерий (либо мезофильные, либо термофильные), лишая их возможности выбирать оптимальные для себя условия.

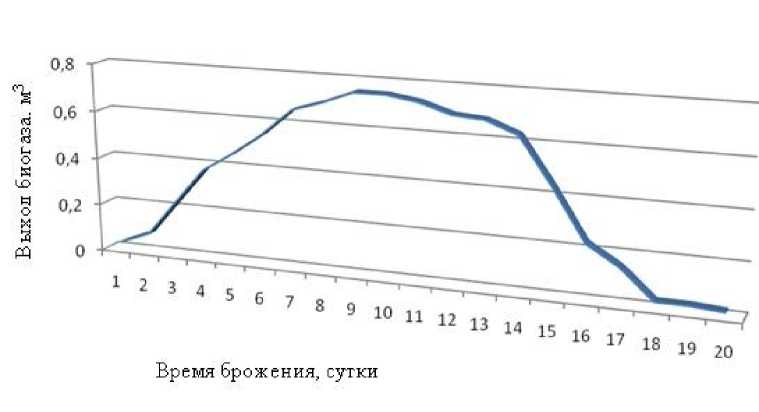

На втором этапе исследования проводились в той же установке, при тех же внешних факторах, с сырьем, абсолютно идентичным по всем показателям сырью, используемому в первом случае, с теми же температурными режимами в биореакторах, с тем только отличаем, что биореакторы были соединены между собой патрубком, образовав таким образом боигазовую установку с двумя реакторами.

На протяжении всего цикла брожения, который составлял 20 суток, измерялись суточный выход биогаза и содержание в нем метана. Результаты показаны на рисунке 3.

Рис. 3. Выход газа в биогазовой установке с двойным реактором

Анализируя данный график, можно сделать вывод о том, что выход биогаза значительно увеличился по сравнению с первым опытом и составил 8,2 м3 за весь период брожения. В пересчете на сухое вещество сырья этот показатель составляет 0,31 м3/кг сухой массы, что свидетельствует о более полной переработке отходов. На графике видно, что первые порции газа начали выделяться с третьего дня брожения (работали в основном термофильные бактерии). К шестому дню происходит перераспределение микрофлоры по реакторам с наиболее подходящим для нее температурным режимом и выделение газа активно нарастает, достигая своего максимума на 9–10-й день, когда активно начинает работать мезофильная микролора. Выделение газа держится на довольно высоком уровне вплоть до 15–16-го дня, затем она резко падает из-за отсутствия поступления новых питательных веществ в субстрат.

Кроме повышения уровня выхода биогаза, нами также был отмечен незначительный рост среднего уровня содержания метана в газе, который составил в среднем 60±3%.

Выводы. Применение биогазовых установок с двумя реакторами и разными температурными режимами в них позволяет микроорганизмам «выбирать» себе условия и мигрировать к ним, что влечет за собой более полную переработку сырья, вследствие активного проявления микробами своей жизнедеятельности. Создание таких условий приводит к увеличению выхода биогаза, а также к повышению содержания в нем метана.