Особенности работы вертикальной фурмы в прямоточном режиме

Автор: Король Ю.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургическая теплотехника и теплоэнергетика

Статья в выпуске: 2 т.25, 2025 года.

Бесплатный доступ

Для интенсификации процессов пирометаллургической переработки сырья тяжёлых цветных металлов широко используются автогенные режимы переработки, реализуемые в специальных пирометаллургических агрегатах. Одной из активно внедряемых в мире технологий плавки является процесс с использованием фурм типа TSL в печах Аусмелт и Айзасмелт. Фурмы TSL сохраняют свою стойкость за счёт обеспечения формирования слоя гарнисажа на теле фурмы при вдувании кислородовоздушной смеси (КВС) в расплав через вертикальную трубу особой конструкции. Практика реализации подобных процессов показала теоретическую и фактическую возможность использования дутья как с закручиванием (фурма TSL), так и без закручивания дутьевого потока. Подача природного газа в центральную часть воздушного дутья без закручивания оказывает влияние на общую крутку закрученных потоков при продувке расплава в печи. Существенные отклонения технологических параметров плавки от типового режима работы фурмы типа TSL возникают при организации прямоточного режима дутьевых смесей для всех спутных струй. С целью углубления анализа отличительных особенностей прямоточных и закрученных струй показаны основные параметры дутьевых смесей при истечении из фурмы и их взаимное влияние на характеристики факела. Для определения параметров вертикальной фурмы и её технологических особенностей предложена методика расчёта и оценки прямоточных струй для дутьевой смеси в условиях вертикального плавильного печного агрегата. При прямоточном истечении дутьевой смеси воздуха и кислорода для различных соотношений представлен математический аппарат с целью оценки диаметра дутьевой воронки и глубины её проникновения в расплав. Применительно к аппаратурному оформлению печей Аусмелт и Айзасмелт при оснащении их прямоточными фурмами показана модель формирования зон циркуляции расплава во внутреннем горне и их влияние на технологические параметры плавки.

Вертикальная фурма, Аусмелт, Айзасмелт, крутка, прямоточные струи, закрученные струи, дутьё, дутьевой режим, кислород, воздух, КВС, TSL, вертикальная печь

Короткий адрес: https://sciup.org/147252238

IDR: 147252238 | УДК: 669 | DOI: 10.14529/met250205

Текст научной статьи Особенности работы вертикальной фурмы в прямоточном режиме

В современной металлургии тяжёлых цветных металлов для переработки концентратов по пирометаллургической технологии преимущественно используются автогенные плавильные агрегаты. Среди относительного разнообразия автогенных технологий и оборудования для реализации процессов переработки существенную долю занимают печи, работающие в режиме продувки расплава через вертикальные фурмы типа TSL с их частичным погружением в расплав [1–9]. Этот способ плавки в вертикальном цилиндрическом реакторе, где топливо, воздух и кислород подаются в печь через вертикальную фурму, реализован в России на единственном предприятии – АО «Карабашмедь» – в 2006 г. [10].

Главной отличительной особенностью фурмы TSL от аналогичного процесса в агрегате автогенной плавки (ААП), внедрённом на комбинате «Североникель» сотрудниками института «Гипроникель» [11] в период 1968– 1970 гг., является закручивание дутьевой струи с целью обеспечения работоспособности неохлаждаемой конструкции фурмы. Степень крутки, характеризующая струйные течения дутьевой смеси, поступающей из фурмы в печное пространство, определяется конструкцией фурмы, особенностями геометрии подсводового пространства печи, уровнем расплава, его физическими свойствами и другими параметрами, рассмотренными далее. Соответственно, управляя параметрами крутки, можно существенно менять основные технологические режимы плавки при переходе от прямоточных к различной степени закрученным дутьевым струям. В то же время часть дутьевых струй, а именно природный газ, поступают в область смешения фурмы в прямоточном режиме, что накладывает существенные особенности на характеристики спутных струй при выходе из её наконечника. В лите- ратурных источниках имеется крайне ограниченный объём информации по теоретическому обоснованию параметров дутьевых струй разной степени крутки для расплавов тяжёлых цветных металлов в условиях плавильных агрегатов типа Аусмелт и Айзасмелт. Как правило, эти данные не раскрываются для широкого круга пользователей при внедрении подобного оборудования. Для оценки влияния дутьевых струй, подаваемых в прямоточном режиме, на вращение ванны расплава и на технологические параметры плавки автором был выполнен анализ теоретических работ в этом направлении, разработана и предложена модель расчёта параметров дутьевого факела при его прямоточном истечении в ванну расплава применительно для условий печей Аусмелт и Айзасмелт.

Виды и особенности дутьевых струй

По классификации Р.Б. Ахмедова струйные течения подразделяются на прямоточные и закрученные [12]. Прямоточные характеризуются двумя составляющими скорости – радиальной и аксиальной. Радиальные скорости в этом случае значительно меньше аксиальных, направленных вдоль струи. Давление в прямоточной струе практически постоянно во всём объёме, за исключением ядра. Основные аэродинамические характеристики прямоточной струи определяются коэффициентом структуры струи, зависящим от формы устья сопла и скоростной неравномерности в устье. Коэффициентом структуры определяются угол раскрытия струи и её дальнобойность, т. е. скорость падения вдоль струи максимальной скорости в сечении. От последнего зависит размер начального и основного участка струи. В соответствии с теорией, разработанной Г.Н. Абрамовичем [13], и выведенными им формулами расчёта струи на основе константы, названной коэффициентом структуры (турбулентности) струи, для цилиндрической трубы он будет равен 0,08, что обеспечивает угол раскрытия прямоточной струи до 30°30' [14].

Закрученная струя характеризуется тремя составляющими скорости – радиальной, аксиальной и тангенциальной, причём около сопла все эти три составляющие могут быть соизмеримы. Радиальная скорость направлена перпендикулярно оси струи, аксиальная – вдоль оси, а тангенциальная – по касательной к окружности вокруг оси струи. В закрученных струях имеется градиент давления как вдоль, так и поперёк струи. В отличие от прямоточных струй, давление во всём объёме закрученной струи ниже давления в окружающей среде.

Угол раскрытия (φ) закрученной струи является несколько условным понятием, так как границы струи у устья сопла образуют не конус, а гиперболоид вращения. Чем меньше разница в плотности закрученного потока и окружающей среды и чем сильнее закручен поток, тем больше форма струи отличается от конической. Из нескольких способов определения границы потока выделим приём, основанный на экстраполяции величины скорости до её нулевых значений. В ряде работ в качестве границы струи принимают 5-, 10- или даже 50-процентную границу [12, 14].

В зависимости от формы сопла в прямоточных струях угол раскрытия наименьший – от 15 до 30° и строго зависит от коэффициента структуры потока. С увеличением коэффициента структуры потока угол раскрытия возрастает, а дальнобойность струи падает.

Угол раскрытия закрученных струй больше, чем в прямоточных, что объясняется тем, что при закручивании потока резко увеличивается массообмен между струёй и окружающей средой. Кроме того, центробежные силы способствуют «разлёту» струи, увеличивая угол раскрытия.

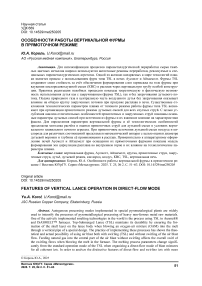

На рис. 1 представлены типы свободных затопленных струй различной степени крутки,

d)

e)

Рис. 1. Профиль скоростей свободных затопленных струй различной степени крутки:

а – прямоточная струя; b – слабо закрученная струя; c – умеренно закрученная струя; d – сильно закрученная сомкнутая струя; e – сильно закрученная разомкнутая струя; 1 – границы струи; 2, 4, 5 – профиль скорости на различных расстояниях от сопла; 3 – угол раскрытия струи ( φ ); 6 – ось струи; стрелками показана величина и направление аксиальной скорости

Fig. 1. Velocity profile of free submerged jets with different degrees of swirl:

a – straight-through jet; b – weakly swirled jet; c – moderately swirled jet; d – strongly swirled closed jet; e – strongly swirled open jet; 1 – jet boundaries; 2, 4, 5 – velocity profile at different distances from the nozzle; 3 – jet opening angle ( φ );

6 – jet axis; arrows indicate the magnitude and direction of the axial velocity

имеющие отличающиеся структуры истечения. Прямоточная струя (рис. 1а) имеет определённый угол раскрытия, который меняется в небольших пределах с изменением коэффициента структуры струи. Слабо закрученная струя (рис. 1b) из-за наличия центробежных сил имеет уже больший угол раскрытия. При этом максимум аксиальной скорости находится на оси струи, как и в прямоточной. Аксиальная скорость имеет в поперечном сечении форму гауссовского распределения. Давление в струе ниже давления в окружающей среде.

С дальнейшим повышением крутки (рис. 1c) профиль аксиальной скорости принимает М-образную форму, максимальная скорость при этом смещается от оси струи. Угол раскрытия струи увеличивается ещё больше. Далее, вниз по течению струи, профиль максимальной скорости вновь смещается к оси струи и его форма снова напоминает свободную прямоточную затопленную струю.

При дальнейшем увеличении крутки (рис. 1d) силы внешнего давления превзойдут аксиальный импульс и вблизи оси образуется обратное течение. Вниз по течению струя снова смыкается. Угол раскрытия сомкнутой струи в этом случае – максимальный.

Увеличение крутки далее (рис. 1e) ведёт к тому, что зона, занятая обратным течением, расширяется настолько, что струя вниз по течению больше не смыкается, а факел приобретает торообразную форму.

Цель исследования

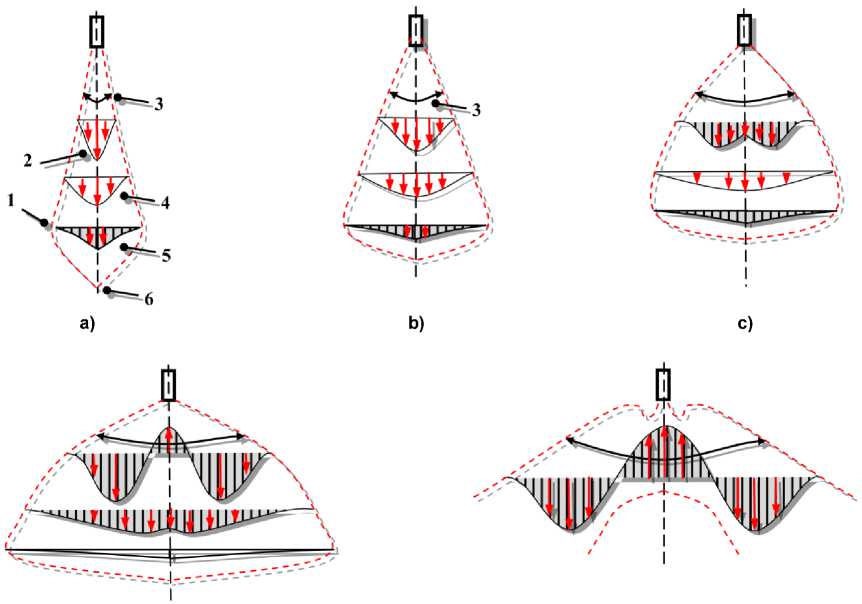

Для анализа работы фурмы в печном пространстве и в зоне расплава необходимо рассматривать взаимодействие спутных струй как закрученных воздушной и кислородовоздушной дутьевых смесей, так и прямоточной струи природного газа. На рис. 2 представлено схематичное изображение вертикальной фурмы TSL, используемой для реализации процесса плавки в печи Аус-мелт. Воздух охлаждения и дутьевая смесь, обогащённая кислородом (КВС), поступают в расплав, предварительно раскручиваясь с помощью лопаточных завихрителей с разной степенью крутки. Природный газ, вдуваемый через центральный канал, не имеет крутки в связи с отсутствием соответствующих устройств для реализации процесса закручивания.

Рис. 2. Изображение рабочей части фурмы печи Аусмелт:

-

1 – наконечник; 2 – наружная воздухоохлаждаемая труба для ввода в расплав воздуха охлаждения; 3 – внутренняя труба для подачи воздуха на технологию в смеси с кислородом (КВС); 4 – труба для вдувания природного газа; 5, 6 – завихрители смеси для воздуха охлаждения; 7 – завихрители для КВС; 8 – устье фурмы;

-

9 – устье наконечника

Fig. 2. Image of the working part of the tuyere of the Ausmelt furnace:

-

1 – tip; 2 – external air-cooled pipe for introducing cooling air into the melt; 3 – internal pipe for supplying air to the technology in a mixture with oxygen (KVS); 4 – pipe for blowing natural gas; 5, 6 – swirlers of the mixture for cooling air;

-

7 – swirlers for KVS; 8 – tuyere mouth; 9 – tip mouth

В то же время на примере агрегатов автогенной плавки, разработанных на комбинате «Североникель», при организации автогенного процесса возможно использование дутьевой смеси, исходящей из вертикальной фурмы в расплав в условиях истечения прямоточных или слабо закрученных струй.

С целью сопоставления и сравнения разных режимов работы дутьевых фурм для продувки расплавов тяжёлых цветных металлов предложена методика расчёта вертикальных фурм, несколько отличающаяся от общепринятых схем в стационарных плавильных агрегатах, имеющих большую площадь сечения и объёмы плавильной зоны [15, 16]. В рамках настоящей статьи автор рассмотрел параметры и представил для обсуждения методику расчёта вертикальной фурмы с прямоточной дутьевой струёй для условий печей Аусмелт и Айзасмелт, имеющих небольшой объём продуваемого расплава в ограниченном плавильном пространстве вертикальной печи.

Существующая методика расчёта прямоточных дутьевых струйдля глубоких ванн с большой поверхностью

В СССР и РФ основными исследователями и теоретиками продувки расплавов цветных металлов (сульфидов меди, никеля и свинца, а также шлаков) являлись А.В. Гречко, Л.М. Шалыгин, А.А. Гальнбек и др. [5–7, 15, 17].

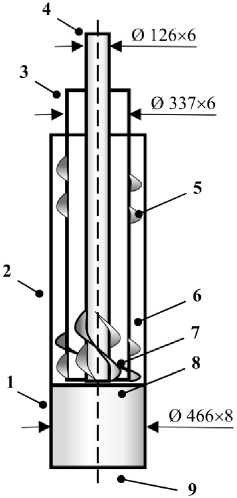

В соответствии с выводами в работе [17] Л.М. Шалыгина представим основные положения по продувке медно-никелевого расплава в печи Аусмелт с использованием вертикальной фурмы (рис. 3).

Рис. 3. Схема вертикальной фурмы:

-

1 – расплав; 2 – дутьевой факел; 3 – фурма; D в – диаметр воронки; D н – диаметр наконечника; h – глубина погружения в расплав наконечника; L – длина факела

Fig. 3. Schematic diagram of a vertical tuyere:

-

1 – melt; 2 – blast torch; 3 – tuyere; D в – funnel diameter; D н – tip diameter; h – tip immersion depth into the melt;

L – torch length

Для типового и стабильного режима плавки в печи с использованием вертикальной фурмы, не оснащённой специальными завихрителями, давление кислородовоздушной смеси (КВС) на выходе из наконечника изменяется от 0,6 до 0,7 кг/см2. Для дальнейших расчётов примем давление в наконечнике равным 0,6 кг/см2 или 0,6·104 кг/м2. Для упрощения анализа и большей наглядности расчётов давление в подсводовом пространстве печи условно примем равным нулю, по факту – 40 Па или 4 кг/м2, что может вносить минимальную погрешность в анализе.

При глубине погружения фурмы в оксидосульфидный расплав тяжёлых цветных металлов плотностью 3500 кг/м3 на h = 0,3 м создаётся противодавление, равное 0,3 · 3500 = 1050 кг/м2.

Отношение абсолютного давления в наконечнике к противодавлению расплава равно (6000 + 10 000)/(1050 + 10 000) = 1,45, что меньше критерия 1,9, характеризующего переход от докритического режима истечения к сверхкритическому. Критическое давление истечения при погружении наконечника в расплав на 0,3 м будет равно: 1,9 · (1050 + 10 000) = 20 995 кг/м2 или 2,1 кг/см2 или 1,1 ати.

В соответствии с исследованиями Л.М. Шалыгина, для расплавов тяжёлых цветных металлов можно применять основные выведенные им формулы для расчёта дутьевых характеристик фурмы, соответствующие докритическому истечению дутья в расплав для прямоточной и незакру-ченной струи.

Теоретический удельный расход воздушной дутьевой смеси через наконечник фурмы равен

Гуд = 34,8 •ФР, • W-» ДТ^ (1)

где 1 уд — удельный расход воздушной смеси, м3/(см2^мин);

Ф – коэффициент диафрагмирования, учитывающий изменение сечения наконечника по сравнению с первоначальным значением, доли ед.;

Р г - абсолютное давление истечения смеси в расплав, кг/м2;

Ph - абсолютное противодавление слоя расплава на глубине h, кг/м2;

Т - абсолютная температура дутьевой смеси, К;

к - показатель адиабаты, равный для воздуха и кислорода 1,4;

Y - приведённый удельный вес газа, кг/нм3.

Для определения фактического расхода дутья через наконечник необходимо по результатам экспериментов или практической работы фурмы определиться с коэффициентом Ф.

Теоретическая скорость дутья из наконечника фурмы равна

* м/с, (2)

где Wa - скорость газа на выходе из наконечника фурмы, м/с;

Ф - коэффициент, учитывающий потери энергии на преодоление сопротивления воздухоподводящей системы;

Ро - нормальное давление, кг/м2;

Н - абсолютное гидростатическое давление слоя расплава, кг/м2;

То - абсолютная температура, К.

Фактическая скорость истечения будет определяться с использованием коэффициента ф.

Методика расчёта прямоточного дутьевого режима для условий плавкив печах Аусмелт и Айзасмелт

Опираясь на расчёты Л.М. Шалыгина, выведем основные зависимости для расчёта вертикальной фурмы для прямоточного режима на воздушном дутье с использованием методик, разработанных Ю.А. Королём и С.С. Набойченко, и представленной в работах [18, 19].

Расчёт для прямоточного истечения природного газа будет представлен в рамках расчёта взаимодействия спутных струй закрученного потока.

Пропускная способность фурмы

Определим теоретическую пропускную способность фурмы в зависимости от давления дутья и температуры воздуха. Преобразуем уравнение Бернулли – Сен Венана относительно воздуха в указанной последовательности и получим первое расчётное уравнение для определения теорети-

_ k Рф k H ®2 _ ческой пропускной способности фурмы Vф:---- =----1--. Для рассматриваемых

k -1 рф k -1 р 2

условий изоэнтропического процесса можно записать соотношение:

Р рф

^ Н У k

У Рф 7

^ H ^ k

, р = рф • P

У Рф 7

,

где р - плотность газа в факеле, кг/м3. Отсюда скорость истечения воздуха из фурмы будет равна

ю =

2 k P ф — k - 1 р ф

1 -

r H

k - 1 у k

Р, у ф 7

, м/с,

где Р ф – давление дутьевой смеси в фурме, кг/м2;

ρ ф – плотность смеси в фурме, кг/м3;

Н – противодавление слоя расплава, кг/м2;

k – показатель адиабаты, равный для воздуха и кислорода 1,4.

В соответствии с уравнением Клайперона – Менделеева покажем следующее соотношение

Pф давления и плотности газа: — = R • T. Соответственно, масса дутья Сн, проходящего через сече-рф ние наконечника Рн, будет равна Сн = р ■ ю • /н = рф получим формулу для определения массы дутья:

\^к з йУ

Сн=рн■^■^■[И"И ], кг/с.

•

■ ю ■ Рн. Преобразуя эту зависимость,

Видоизменяя данную формулу в расход воздуха в м3/мин для воздуха, при k , равном 1,4, имеющего R – 287,14 Па·м3/(кг·К) и плотность – 1,29 кг/нм3 с указанием давления смеси в кПа, получим

158,7 з I 1 Г7Й\^ ThY’^4 3

*

=^FH

где Р ф - абсолютное давление дутьевой смеси в фурме, кПа;

1,29 – плотность воздуха в фурме, кг/м3;

Н - абсолютное противодавление слоя расплава (0,3^3500^0,00981 + 101,3), кПа;

Т - температура дутьевой смеси, К.

Рн - свободное сечение наконечника, м 2 .

Представленные формулы характеризуют дутьевые параметры прямоточного дутья для воздушной смеси. Для кислородовоздушной смеси, содержащей 60 % кислорода, плотность дутьевой смеси будет равна 1,361 кг/м3 (см. таблицу), в этом случае формула (5) теоретического расхода дутья будет иметь вид:

158,7 И Г/«З1,425 (НЗ1'715! 3.

' ; ,./ 4 •Р ф <O^ .:/J J —У ], м/мин, (6)

где 270 – универсальная газовая постоянная для смеси КВС, содержащей 60 % кислорода:

8314/(29·0,4 + 32·0,6) = 270 Дж/(кг·К).

Плотность обогащённого воздуха кислородом [20] Density of oxygen-enriched air [20]

|

O 2 , % об. |

Воздух, % об. |

Содержание кислорода, % об. |

Плотность, кг/м3 |

|

0 |

100 |

21,00 |

1,293 |

|

20 |

80 |

36,80 |

1,320 |

|

30 |

70 |

44,70 |

1,334 |

|

40 |

60 |

52,60 |

1,347 |

|

50 |

50 |

60,50 |

1,361 |

|

52 |

48 |

62,08 |

1,364 |

|

54 |

46 |

63,66 |

1,366 |

|

56 |

44 |

65,24 |

1,369 |

|

58 |

42 |

66,82 |

1,372 |

|

60 |

40 |

68,40 |

1,375 |

|

70 |

30 |

76,30 |

1,388 |

|

80 |

20 |

84,20 |

1,402 |

|

90 |

10 |

92,10 |

1,415 |

|

100 |

0 |

100,00 |

1,429 |

Расчёт для воздушного дутья при прямоточной струе показывает, что теоретическая пропускная способность наконечника диаметром 0,45 м для температуры 250 °С составляет 1993 м3/мин или 119 570 м3/ч. Для КВС, содержащей 60 % кислорода, теоретическая пропускная способность наконечника диаметром 0,45 м составит 1948 м3/мин или 116 888 м3/ч.

Фактическая максимальная пропускная способность фурмы по воздушному дутью на АО «Кара-башмедь» находится на уровне 60 тыс. нм3/ч, соответственно, можно предположить, что смесь КВС нагревается в фурме, охлаждая её до уровня не выше 250 °С. По факту расход воздушной смеси через фурму равен 60∙(273 + 250)/273 = 115 тыс. м3/ч, что сопоставимо с расчётным количеством – 117 тыс. м3/ч.

Расчёт давления дутья на срезе фурмы

Продолжая расчёт параметров прямоточной струи для фурмы печи Аусмелт, определим давление воздушной смеси на выходе из наконечника в расплав путём преобразования давления в фурме и уравнения неразрывности потока:

“ = ДЙЙЙ’ м/с, (7)

где Рт - давление дутьевой смеси на срезе наконечника, кг/м2;

Н - противодавление слоя расплава, кг/м2;

к. - показатель адиабаты, равный для воздуха и кислорода 1,4.

Давление воздуха в фурме равно давлению торможения смеси на выходе из наконечника Р т и сопротивлению трения внутри фурмы Р тр:

Р ф = Р т + Р тр , кПа. (8)

Для оценочного расчёта потери давления на трение в трубе фурмы примем его по внутренней трубе для подачи основной доли кислородовоздушной смеси, отсюда

Р т р = Х ^ ^ Р Ср ^ ^10 -3 ’ кПа, (9)

где λ – коэффициент трения, являющийся функцией критерия Рейнольдса, равный для стальной трубы 0,04;

Ь ф - длина фурмы - 18,6 м;

^вн - внутренний диаметр внутренней трубы фурмы для смеси КВС - 0,306 м;

р с р - средняя плотность смеси в канале фурмы, кг/см2;

ω ср – средняя скорость смеси в фурме, м/с.

Среднюю плотность смеси в канале фурмы рассчитаем по формуле

Р ср = Р о‘^ кг/м3, (10)

где р о , То и Ро - плотность, температура и давление воздуха при н. у., кг/м3, К, кПа соответственно, 1,361 для смеси КВС (60 % об. кислорода), 273 К и 101,3 кПа;

Т – температура воздуха на срезе фурмы, 250 + 273 = 523, К;

Р ср - среднее давление воздуха в канале фурмы, равное ( P ф + P т)/2, кПа.

Из уравнения неразрывности потока находим среднюю скорость воздуха в канале фурмы:

®cn = V° Р°, м/с,(11)

ср Рср • где Рг - площадь сечения наконечника, 0,16 м2.

Преобразуя указанные уравнения относительно P т и при Р 0, соответствующем 101,3 кПа, Т 0 – 273 К, получим формулу для смеси КВС:

Рт = )Рф2-3,7-10-4 ■ X-^Р-°°^-Т, кПа, N ^вн

129,7 кПа.

где V ф – теоретический расход КВС на фурму, м3/с.

I Э 186 1,361 Zi2^)2- 523

Отсюда Рт =

161,32 - 3,7 ■ 10-4 ■ 0,04 ■ —--^°^

J 0,3060,07

В соответствии с выполненным расчётом относительное давление торможения на срезе наконечника для прямоточной струи находится на уровне: 129,7 – 101,3 = 28,4 кПа.

Скорость истечения дутья

Для определения скорости истечения дутьевой смеси из наконечника фурмы, содержащей 60 % кислорода, воспользуемся формулой, где универсальная газовая постоянная для КВС равна 270 Па·м3/(кг·К):

“ = ДЙЙЙ = ^7:270^(250^274-( 1 2£’5]'= 203,8 м/с.

Отметим, что полученная скорость истечения КВС для рассматриваемой фурмы меньше критической скорости 402 м/с:

wKp = 20,5 • / Т = 20,5 • 1 250 + 273 = 402 м/с.

кр , ^P o , 1,361 1

Глубина погружения струи в расплав

Для определения глубины погружения прямоточных струй в расплав рассчитаем критерий Архимеда по методике И.Г. Казанцева [15, 17]:

Ar =

m2 • Рг

3 ррасп ^

где Ar – критерий Архимеда;

ω – скорость истечения струи в расплав, 203,8 м/с;

ρг – плотность газа на выходе из наконечника на глубине 0,3 м, кг/м3;

ρрасп – плотность расплава, кг/м3;

d - диаметр наконечника, м.

1 1

P = P • Z ° • ^ • = 1,361 • ^ • ^ • (m^U = 0,82 кг/м 3 .

r г r0 T 1 P 0 PpJ 523 101,3 \129,7/ '

Соответственно, критерий Архимеда будет равен

Ar = 203^2 - 0 ,8 2 = 2,2.

9,81-3500-0,45

Для определения глубины погружения струи дутья в расплав L при прямоточном истечении воспользуемся формулой, выведенной Л.М. Шалыгиным для вертикальной струи:

L = 2 • Ar • [1 - 0,95 •( ;! •tan -1 (£))], м. (14)

Отсюда при диаметре наконечника d = 0,45 м глубина погружения прямоточной струи в расплав будет равна 0,96 калибра или 0,4 м.

При угле раскрытия струи, характерном для прямоточных струй 23°, диаметр образующейся воронки можно определить по формуле

DB = d + 0,4 • %, где х – расстояние от наконечника фурмы, м.

Для расстояний от устья наконечника до 1,0 м, диаметр воронки прямоточной струи будет изменяться следующим образом:

Расстояние, м

Диаметр воронки, м

0,2 0,4 0,6 0,8 1,0

0,39 0,47 0,55 0,63 0,7

Аналогичный результат по глубине погружения прямоточной струи в расплав, равной 1,04 калибра или 0,7 м, даёт и другая уточнённая формула Л.М. Шалыгина [17]:

I= 2 •Ar•[1-O^5•(l•tan -■ (^ ^ ))], м.

Зоны циркуляции и модель движения расплава и газовых потоков в печи

В соответствии с выполненными расчётами для прямоточной дутьевой струи по определению предельных значений объёмов дутьевых потоков (117 тыс. м3/ч), их температуры (250 °С), противодавления на выходе из фурмы (28,4 кПа), скорости смеси (203,8 м/с), диаметра (от 0,4 до 0,7 м) и глубины проникновения воронки в расплав (0,4 м) для условий вертикальной печи далее сделаем предположение о вероятном движении расплава и газовых потоков при реализации процесса в печах Аусмелт и Айзасмелт.

При этом отметим ряд характерных отличий, присущих рассматриваемым конструкциям печей, а именно:

-

– ограниченная по диаметру цилиндрическая зона плавления;

-

– центральное расположение дутьевой фурмы;

-

– боковая односторонняя загрузка шихты на расплав;

-

– большая зона свободного падения шихты в атмосфере печи;

-

– боковой вывод расплава через сифон, находящийся на сопоставимом уровне с наконечником фурмы;

-

– относительно однородный расплав во всём внутреннем горне печи, без расслоения его на штейновую и шлаковую зоны;

-

– движение газового потока против падающего потока шихты;

-

– несимметричность циркуляционных потоков как для дутьевой смеси, так и для расплава;

-

– видимое вращение расплава за счёт непрерывного вывода его через сифон из внутренней ванны печи и колебаний наконечника фурмы;

-

– односторонний вывод отходящих газов через аптейк в своде печи.

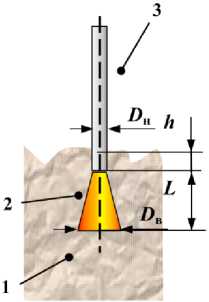

Конструктивные особенности печи приводят к тому, что при прямоточной струе движение расплава во внутреннем горне можно разделить на три неравные циркуляционные зоны (рис. 4).

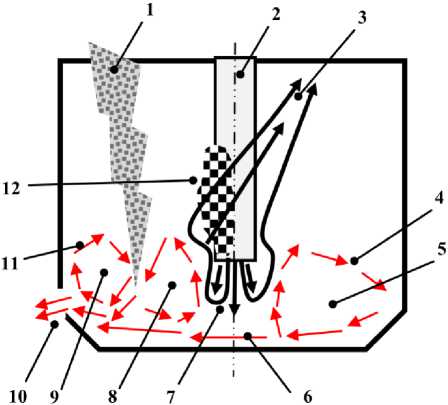

Рис. 4. Схематическое изображение потоков шихты, газа и расплава в печи Аусмелт при прямоточной дутьевой струе:

1 – загрузка шихты; 2 – вертикальная фурма; 3 – отходящий поток газов; 4 – третья зона циркуляции расплава; 5 – зона застоя; 6 – движение расплава в сторону сифона; 7 – дутьевая воронка; 8 – вторая зона циркуляции расплава; 9 – зона застоя первой области циркуляции расплава; 10 – выход расплава из печи через сифон; 11 – первая зона циркуляции расплава в зоне загрузки шихты

Fig. 4. Schematic representation of the flows of charge, gas and melt in the Ausmelt furnace with a direct-flow blast jet:

1 – charge loading; 2 – vertical tuyere; 3 – outgoing gas flow; 4 – third zone of melt circulation; 5 – stagnation zone; 6 – movement of melt towards the siphon; 7 – blast funnel; 8 – second zone of melt circulation; 9 – stagnation zone of the first region of melt circulation; 10 – melt exit from the furnace through the siphon; 11 – first zone of melt circulation in the charge loading zone

Первая и вторая зоны находятся в области загрузки шихты на расплав, где капли расплавленных сульфидов и окисленных компонентов шихты погружаются в расплав, имея больший удельный вес, и под действием потока расплава выводятся из зоны дутьевого факела фурмы продуктами окисления и кислородом дутья. Нисходящий поток расплава делится на две части, одна из которых частично участвует в восходящей циркуляции расплава вдоль стенки печи и частично перетекает в сифон выпуска расплава. Другая часть формирует восходящий поток вдоль дутьевой воронки, вторично попадая в зону загрузки шихты. Этот сульфидный расплав затягивается в дутьевую область факела, где активно взаимодействует с кислородом дутья, дегазируется с выделением диоксида серы, вспениваясь, теряет свой удельный вес за счёт насыщения газом и всплывает под действием сил Архимеда и дутьевых струй факела. Обе эти зоны имеют условные области застоя с минимальным перемешиванием и массообме-ном расплава с компонентами шихты и кислородом дутья (рис. 4, поз. 8, 9).

Поток расплава, движущийся через отверстие сифона в печи (рис. 4, поз. 10), имеет небольшое вращательное движение, передающееся на всю массу расплава, создавая его видимое вращение. Условия для придания расплаву вращения возникают из-за вибраций наконечника фурмы при пульсациях дутья, продуцирующих дутьевые вихри, неперпендикулярные поверхности расплава и создающие эффект его постепенного раскручивания перпендикулярно оси фурмы, а также боковой воронкообразный выпуск расплава.

Третья циркуляционная зона (рис. 4, поз. 4) находится в противоположной от загрузки и выпуска расплава части печи, характеризуется невысокой скоростью циркуляции расплава под действием восходящих газовых струй и вспенивания расплава при его насыщении газами в дутьевой зоне. Часть расплава этой зоны повторно засасывается в дутьевой факел и участвует во вторичной стадии окисления и ошлакования, повышая тем самым свой удельный вес, что способствует выводу расплава из этой зоны циркуляции по подине печи в сторону сифона (рис. 4, поз. 6).

Для этой зоны характерна большая область застоя с пониженным массообменом компонентов шихты, расплава и кислорода дутья (рис. 4, поз. 5). Кроме того, в этой части в первую очередь возникают предпосылки для переокисления расплава и образования магнетита, способствующего массовому вспениванию расплава и выбросу его из печи.

Отсутствие возможности значимой подачи шихты в эту область печи требует от персонала строгого контроля за соотношением железа, серы в шихте и кислорода дутья, за количеством подаваемой смеси КВС и уровнем заглубления наконечника фурмы в расплав, что, в конечном итоге, ограничивает производительность печи по перерабатываемой шихте.

Для снятия этой проблемы возможны два пути: организация загрузки шихты как минимум из двух, противоположных относительно фурмы, течек или обеспечение циркуляции расплава, выравнивающего неравномерное распределение шихты во внутреннем горне печи; обеспечение вращения ванны для улучшения массообмена.

Разработчики процесса TSL пошли по второму пути, предложив закручивание дутьевого факела, что приводит к крутке расплава, увеличению массо- и теплообмена в печи, способствует выравниванию распределения сульфидов и флюсов по всему объёму ванны.

Кроме того, эффект закручивания дутья позволил повысить эффективность конвективного теплообмена в фурме и, соответственно, охлаждения её поверхности, что, в свою очередь, дало возможность опустить наконечник фурмы в расплав, усиливая процессы перемешивания во внутреннем горне печи.

Отличительной особенностью прямоточной струи из вертикальной фурмы при погружении её в расплав является наличие почти сплошных и непрерывных газовых полостей вдоль поверхности наконечника фурмы, соединяющих дутьевой факел с атмосферой печи. Это обстоятельство приводит к снижению противодавления истечению дутья в расплав, но одновременно уменьшает массообмен в объёме ванны, часть кинетической энергии струи выводится из зоны контакта вверх, попутно увлекая капли расплава в подсводовое пространство печи, повышая брызгоунос.

Масса расплава, увлекаемая вверх вдоль фурмы образующимися газовыми струями, движется под углом к оси фурмы из-за небольшого вращения ванны, а соответственно, и газового потока, усиливаемого боковым отводом газа из печи (рис. 4, поз. 3), что в итоге приводит к налипанию массы на поверхность наружной трубы фурмы и образованию одностороннего гарнисажа на ней (рис. 4, поз. 12). Объём гарнисажа и его долговечность определяются химическим составом шлака, температурой в печи и теплосъёмом внутри фурмы, потоком охлаждающего воздуха. В рассматриваемом случае основная доля гарнисажа образуется на одной из сторон фурмы, что приводит к нарушению её балансировки, сложностям управления и искривлению по оси фурмы, в конечном итоге требующим остановки плавки и очистке фурмы от настыли.

Заключение

В представленной статье показаны особенности работы вертикальных фурм при продувке расплавов тяжёлых цветных металлов в процессах автогенной плавки с использованием фурм, обеспечивающих различную степень крутки дутьевого факела. Для условий прямоточного дутья предложена математическая модель расчёта параметров фурмы, обеспечивающих получение данных о предельных количествах воздушной смеси, подаваемой в расплав, её скорости истечения и величины противодавления расплава воздушному потоку, диаметре воронки и глубине погружения дутья в расплав. Все эти параметры позволяют управлять процессом плавки, обеспечивая её максимальную эффективность. Кроме этого, представленная модель расчёта параметров дутья позволяет выполнить прогноз и оценку зон циркуляции расплавов в печи, выделяя участки, влияющие на её стабильную работу, предотвращая вспенивание ванны расплава путём реализации как технологических приёмов плавки, так и внесением определённых управляющих воздействий на массо- и теплообмен в ванне печи.