Особенности регулирования измельчительного комплекса при направленном управлении прочностными свойствами рудного материала

Автор: Осипова Нина Витальевна, Певзнер Леонид Давидович

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 10, 2012 года.

Бесплатный доступ

В статье рассмотрен принцип построения системы автоматического управления измельчительным комплексом с применением импульсной электромагнитной обработки рудного материала, обеспечивающей улучшение измельчаемости в условиях реального производства за счет включения в ее состав самообучающейся адаптивной системы автоматического управления режимом электромагнитного воздействия на руду.

Импульсная электромагнитная обработка, адаптивная система, мельница, классификатор, регулятор, регрессионная модель, дисперсия

Короткий адрес: https://sciup.org/140215418

IDR: 140215418 | УДК: 622:658.011.56

Текст научной статьи Особенности регулирования измельчительного комплекса при направленном управлении прочностными свойствами рудного материала

Одним из традиционных подходов при решении задач управленияпроцессом обогащения является учет фракционного состава сырья.

Его необходимо и достаточно оценивать функциями двух типов:

-

- γ(ξ) – распределение частиц по фракциям;

-

- β(ξ) – содержание (%) ценного (или вредного) компонентов в элементарных фракциях, где ξ – физическое свойство частиц, например, прочность, трещиностойкость, или любая другая физико-механическая характеристика, определяющая измельчаемость рудного материала.

При измельчении желательным является такое изменение прочностных свойств, чтобы ценный компонент содержался в одних фракциях (концентратных) и не содержался в других (хвостовых).

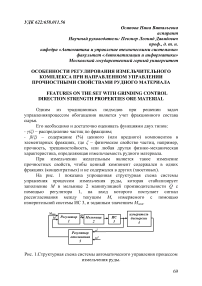

На рис. 1 показана упрощенная структурная схема системы управления процессом измельчения руды, которая стабилизирует заполнение М в мельнице 2 манипуляцией производительности Q с помощью регулятора 1, на вход которого поступает сигнал рассогласования между текущим М , измеряемого с помощью измерительной системы ИС 3, и заданным значением Мопт .

Рис. 1.Структурная схема системы автоматического управления процессом измельчения руды.

В данной системе автоматического управления (САУ) действуют шумы (погрешности измерений, помехи передачи сигналов и т. д.), которые приводят к колебаниям отклонения стабилизирующего запаса М относительно задания М опт . Поэтому для его корректировки используют дополнительный контур, стабилизирующий дисперсию ε2 → ε 0 2 . Он включает измеритель дисперсии 4 и регулятор отклонения 5, корректирующий задание М опт . Помимо схемы, указанной выше, применяют САУ, стабилизирующие плотность слива классификатора, гранулометрический состав, соотношение Ж:Т и массу шаров в мельнице [1, 5].

Несмотря на то, что данные системынемного повышают производительность мельниц, они не обеспечивает требуемого качества измельченияпорой из-за высокой прочности труднообогатимого сырья и приводят к увеличению энергоемкости помола, снижению содержания полезного компонента в концентрате, и, следовательно – к ухудшению качественно-количественных показателей процесса переработки рудного сырья.

В настоящий момент одним из перспективных направлений, обеспечивающихразупрочнение материала, является импульсная электромагнитная обработка (ИЭМО)[4]. Однако ее эффективность обусловлена, прежде всего,выбором и регулированием оптимальных параметров, в частности, количества импульсных воздействий N .

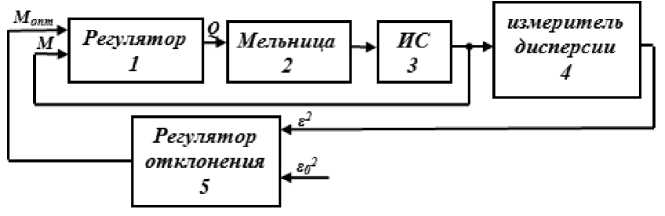

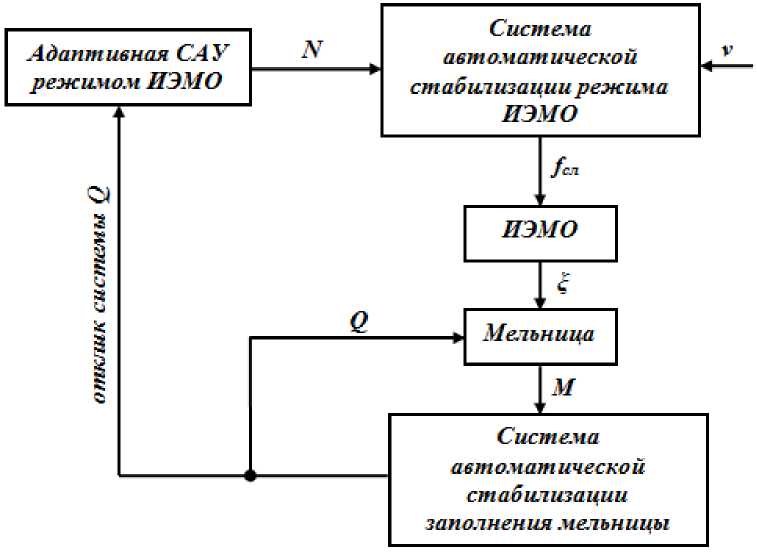

Система автоматической стабилизации режима электромагнитной обработки (рис. 2) является неотъемлемой частью системы управления измельчительным комплексом и осуществляет поддержание ее оптимальных режимов в зависимости от изменения входного параметра – скорости рудопотока.

Для обеспечения коррекции режима воздействияэлектромагнитными полями на горную породу в зависимости от фактической скорости рудопотока сигналы с датчика скорости 9 подают на регулятор напряжения 8, обеспечивающий требуемое его преобразование в частоту следования импульсов с помощью блока 10, после чего они поступают на вход распределителя 11 и делятся по двум независимым выходным цепям, подключенным соответственно к управляющим входам электронных ключей 2, 4, обеспечивающих заряд накопителя и включения низкочастотного (НЧ) индуктора 6. Управление высокочастотным индуктором 7 (ВЧ) осуществляют со второй входной цепи через элемент задержки 12 (рис. 2) [3].

Задание различного количества импульсов N (путем вариации коэффициента пропорциональности регулятора) вызывает искусственное изменение прочностных свойств руды ξ .

Рис. 2. Структурная схема системы автоматической стабилизации режима электромагнитной обработки.

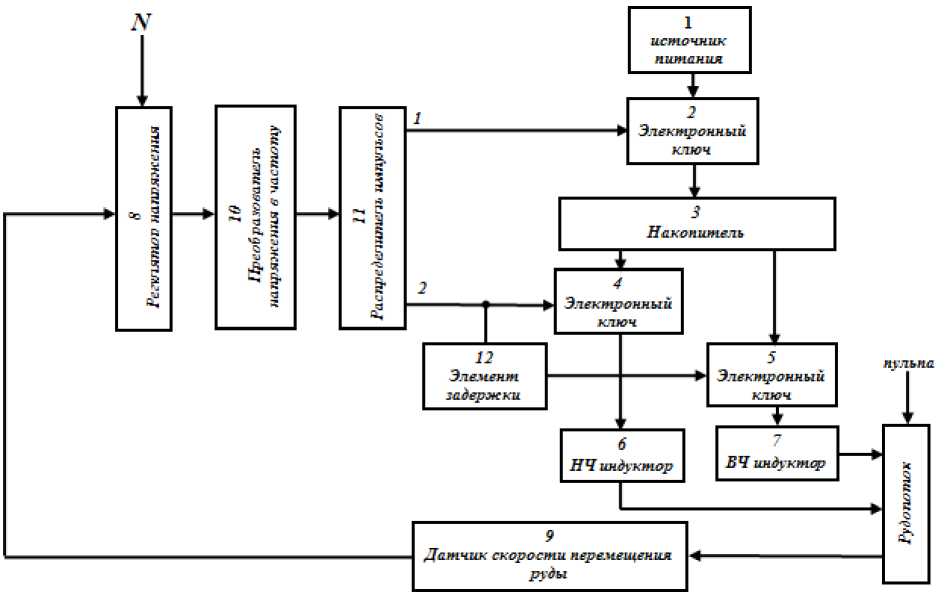

В НП ЦИГТ совместно с МГГУ для установления влияния параметров ИЭМО на относительное изменение выхода классов заданной крупности, он был подвержен воздействию ИЭМО с последующим ударным разрушением. Обобщение результатов испытаний в процессе дезинтеграции минерального сырья позволило получить регрессионную модель влияния параметров ИЭМО на относительный прирост выхода классов заданной крупности измельченного материала при различном количестве импульсов N [2].

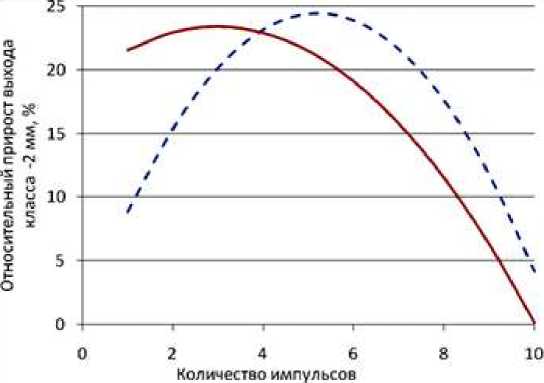

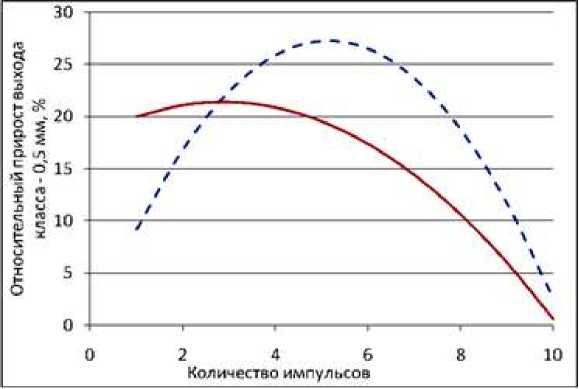

На рис. 3, 4 показано графическое отображение регрессионной модели на примере безрудного кварцита.

Однако в условиях производства выбор оптимальных режимов по данным лабораторных тестов затруднителен по ряду причин:

-

1) несоответствие лабораторных и производственных условий измельчения;

-

2) изменение технических характеристик измельчительного оборудования после проведения планово-предупредительных ремонтов, что существенно повлияет на показатели переработки;

-

3) изменение физико-механических свойств руды в производственных условиях.

Поэтому возникает необходимость создания адаптивной системы, которая могла настраиваться на оптимум по экстремальному значению отклика САУ измельчительного контура.

Рис. 3. Распределение расчетных (- - -) и экспериментальных ( ― ) результатов по выходу класса – 2 мм

Рис. 4. Распределение расчетных (- - -) и экспериментальных ( ― ) результатов по выходу класса – 0,5 мм

На рис. 5 изображена структурная схема системы автоматического измельчительным комплексом с применением адаптивном САУ режимом ИЭМО.

Рис. 5. Структурная схема системы автоматического управления измельчительным комплексом с применением ИЭМО.

Выход заданного класса крупности напрямую характеризуют качество помола в мельницах и изменение величины ее заполнения М . Его поддержание на заданном уровне осуществляет система автоматической стабилизации заполнения мельницы, изображенная на рис. 1., манипуляцией производительности по исходной руде Q .

АдаптивнаяСАУ решает задачу поиска оптимальных режимов ИЭМО с помощью генерации пробных воздействий в виде количества импульсов N , при которых показатель качества работы измельчительного агрегата – производительность мельницы по исходной руде Q, будет приниматьмаксимальное значение.Система автоматической стабилизации режима ИЭМО при отклонении скорости рудопотока обеспечивает пропорциональную регулировку частоты следования импульсов ИЭМО f сл , поддерживая найденный при помощи адаптивной САУ оптимальный режим, направленно изменяя физические свойства рудного сырья ξ в мельнице.

Таким образом, особенности регулирования измельчительного комплекса, содержащего ИЭМО,состоят в обеспечении максимальной производительности мельницы при режимах ИЭМО, обеспечивающих улучшение измельчаемости в условиях реального производства за счет включения в состав действующей самообучающейся адаптивной системы автоматического управления режимом ИЭМО.

Список литературы Особенности регулирования измельчительного комплекса при направленном управлении прочностными свойствами рудного материала

- Козин В.З., Тихонов О.Н. Опробование, контроль и автоматизация обогатительных процессов. -М.: Недра, 1990. -С. 249-250.

- Азимов О.А. Повышение эффективности дезинтеграции минерального сырья с использованием магнитно-импульсной обработки. Дисс. на соискание ученой степени кандидата технических наук. -М., 2009.

- Ананьев П.П., Грошев В.А., Осипова Н.В. Патент РФ № 2388543. «Устройство для диспергирования руды в потоке», 2010.

- Гончаров С.А., Ананьев П.П., Иванов В.Ю. Разупрочнение горных пород под действием импульсных электромагнитных полей. -М.: МГГУ, 2006.

- Виноградов С.В. Автоматизация технологических процессов горного производства. -М: Недра, 1984.