Особенности рекристаллизации деформируемых алюминий-магниевых сплавов со скандием

Автор: Корягин Юрий Дмитриевич, Ильин Сергей Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 1 т.17, 2017 года.

Бесплатный доступ

Деформируемые сплавы на базе системы Al-Mg принадлежат к группе сплавов, которые не упрочняются термической обработкой. Из этих сплавов производят все типы деформированных полуфабрикатов, а также прессованные изделия и штамповки. Наиболее легированными и прочными из распространённых деформируемых сплавов на основе системы Al-Mg являются сплавы АМг6 и Амг61. Применение сплава АМг6 в конструкциях этого вида объясняется его явными преимуществами, такими как хорошая свариваемость, высокая коррозионная стойкость, достаточно высокая пластичность и высокая технологичность. Основным методом упрочнения таких сплавов является холодная деформация. Главным недостатком сплава АМг6 являются его относительно невысокие механические свойства и нестабильность упрочненного состояния при нагревах. Одним из перспективных направлений повышения уровня прочности деформируемых сплавов на базе системы Al-Mg является легирование скандием. В статье приведены результаты исследования термической стабильности структурного состояния Al-Mg сплава, содержащего 0,22 % скандия (сплав 01570) после отжига при различных температурах, а также после дополнительной холодной деформации. Установлены температурно-временные параметры начала рекристаллизации горячепрессованного прутка из сплава 01570 после 4-часовой выдержки при температуре 500 °C и 1-часовой выдержки при 525 °C. Показано, что начало рекристаллизации горячепрессованных образцов, отожженных при 320 °C и деформированных на 40 % при комнатной температуре, наблюдается при 10-часовом отжиге при 400 °C, а отожженных при 450 °C и деформированных на 40 % при комнатной температуре - даже при 4-часовом отжиге при 400 °C.

Алюминий, магний, скандий, термическая стабильность, рекристаллизация

Короткий адрес: https://sciup.org/147157075

IDR: 147157075 | УДК: 621.791.722 | DOI: 10.14529/met170108

Текст научной статьи Особенности рекристаллизации деформируемых алюминий-магниевых сплавов со скандием

В качестве основного конструкционного материала в авиации и ракетостроении применяется сплав АМг6 (ГОСТ 4784–74), содержащий в качестве легирующих элементов магний (5,8–6,8 %), марганец (0,5–0,8 %), титан (0,02–0,1 %) и бериллий (0,0002–0,005 %) и не более 0,4 % Fe, 0,4 % Si, 0,2 % Zn и 0,1 % Cu в виде контролируемых примесей [1].

Основным методом упрочнения таких сплавов является холодная деформация (нагартовка). Этот способ упрочнения обширно используется в промышленности для повышения прочности листов и реже плит, предел прочности при этом повышается примерно на 25 %, а предел текучести – в 2 раза по сравнению с отожженным состоянием. Основные недостатки этого способа упрочнения: пониженная пластичность (6–9 %), снижение прочности материала в зоне сварки и невозмож- ность его использования для большинства остальных полуфабрикатов, кроме листов и плит [1–7].

Более эффективным является дополнительное введение в эти сплавы циркония и скандия [2, 3, 8–13].

Скандий оказался наиболее эффективным легирующим компонентом из всех ранее известных; выделения фазы Al3Sc значительно более дисперсны, чем выделения алюминидов Zr. Скандий при содержании в сплавах от 0,15 до 0,25 % обеспечивает весьма высокий эффект дисперсионного твердения слитков при правильно подобранных температурных режимах их обработки [3–5]. Упрочнение от введения скандия в равной мере обуславливается воздействием формирования в полуфабрикате субзеренной структуры и непосредственным дисперсионным твердением. Малое введение скандия и циркония в сплав повышают предел текучести почти в 2 раза [7–16].

Наряду с дисперсионным твердением в Al–Mg–Sc сплавах действуют механизмы твердорастворного и структурного упрочнения (образование в деформированном полуфабрикате полигонизованной структуры). Высокая степень дисперсности и плотности распределения в матрице термически стабильных Al 3 Sc частиц способствуют значительному повышению температуры рекристаллизации деформированных полуфабрикатов из сплавов Al–Mg–Sc. Холоднокатаные листы из этих сплавов, отожженные при температуре 300–400 °С, имеют полностью нерекристалли-зованную структуру. Устойчивая нерекри-сталлизованная структура наблюдается в сплавах и после горячей деформации при температурах до 450 °С. При температурах выше 450 °С, как правило, наблюдается формирование частично рекристаллизованной структуры [17–19].

Скандий обладает также самым сильным антирекристаллизационным действием, обеспечивающим возможность выпускать все виды полуфабрикатов, в том числе тонкие холоднокатаные листы (до 90 % суммарного обжатия при холодной прокатке), с полностью нерекристаллизованной структурой после технологических нагревов.

Образование Al 3 Sc может также происходить при температурах, используемых для гомогенизации, или отжига с образованием твердого раствора термообрабатываемых сплавов. Образующиеся в этих условия частицы Al3Sc крайне дисперсны и значительно упрочняют сплав. Тем не менее, дисперсные выделения Al 3 Sc очень эффективно препятствуют движению границ зерен в материале. Это приводит к хорошей стойкости к рекристаллизации материала после формовочных операций, таких как прокатка, штамповка и ковка. Не-рекристаллизованная структура может улучшить такие свойства, как прочность, пластичность, вязкость и коррозионную стойкость.

На основании проведенных исследований к настоящему времени разработана большая группа деформируемых сплавов системы

Al–Mg–Sc, отличающихся друг от друга, в основном, содержанием магния (от 0,9 до 6,3 %). Все эти сплавы относятся к категории термически неупрочняемых. Наибольшее распространение среди этих сплавов получил сплав 01570, содержащий около 6 % Mg [4, 9, 18]. Данный сплав в рассматриваемой системе относится к группе высокопрочных сплавов. По прочностным свойствам полуфабрикаты из этого сплава существенно превосходят, особенно по пределу текучести (σ 0,2 ), аналогичные полуфабрикаты из Al–Mg сплавов с тем же содержанием магния (АМг6) и приближаются к полуфабрикатам из распространенных термически упрочняемых алюминиевых сплавов в закаленном и состаренном состоянии. Так, добавка скандия к сплаву А1 – 6 % Mg повышает предел текучести с 157 до 265 МПа.

Методика проведения исследований

Исследование проводилось на образцах, вырезанных из промышленных горячепрессованных заготовок деформируемого алюминиевого сплава 01570 следующего химического состава [10] (табл. 1).

Микроструктуру образцов исследовали на металлографическом микроскопе Zeiss Axiomat D1m при увеличениях от 100 до 500 раз.

Температура предварительного отжига сплавов варьировалась от 320 до 500 °С, а продолжительность от 1 до 3 ч.

Отожженные заготовки деформировали со степенью 10–40 % и скоростью деформации 1 с–1. На отожженных и деформированных образцах изучали структуру и определяли комплекс других свойств. В данной работе представлены структурные исследования.

На горячепрессованном сплаве 01570 также изучали термическую стабильность структурного состояния после отжига и последующей холодной пластической деформации. Деформированные образцы нагревали на 400– 550 °С с выдержками до 10 ч. Параллельно изучалось изменение структуры при нагреве исходного горячепрессованного материала.

Оценку развития процессов рекристаллизации при нагреве проводили по рентгенограммам, снятым в медном излучении в ак-

Таблица 1

Химический состав исследуемого сплава 01570

Результаты исследований и их обсуждение

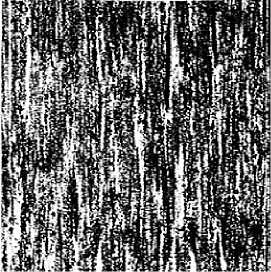

Микроструктура сплава 01570 в исходном горячепрессованном состоянии приведена на рис. 1. Сплав имеет нерекристаллизованную структуру в виде вытянутых в направлении деформации зерен. В структуре встречаются скопления первичных интерметаллидов, также вытянутых в направлении деформации. На границах зерен наблюдаются отдельные частицы первичной β-фазы (Al3Mg2).

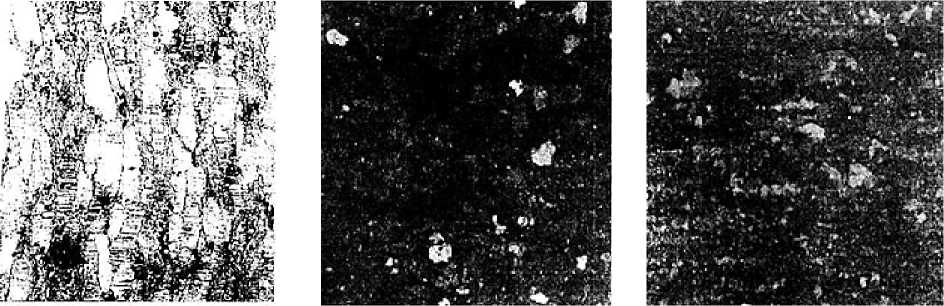

Полученные данные (табл. 2, рис. 2) показывают, что одночасовой нагрев горячепрессованного прутка при 500 °С не приводит к появлению в структуре рекристаллизованных

а)

Рис. 1. Микроструктура сплава 01570 в исходном горячепрессованном состоянии: а - продольный шлиф; б - поперечный шлиф. х 100

б)

Таблица 2

Изменение структуры сплава 01570 после обработки по различным режимам (С – субструктура; Р – рекристаллизация)

|

Режим обработки |

Температурно-временные параметры отжига |

|||||||||||

|

400 °С |

450 °С |

500 °С |

525 °С |

|||||||||

|

1 ч |

4 ч |

10 ч |

1 ч |

4 ч |

10 ч |

1 ч |

4 ч |

10 ч |

1 ч |

4 ч |

10 ч |

|

|

Горячепрессованное состояние |

С |

С |

С |

С |

С |

С |

С |

Р |

Р |

Р |

Р |

Р |

|

Отжиг при 320 °С и деформация 40 % |

С |

С |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

|

Отжиг при 450 °С и деформация 40 % |

С |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

Р |

а)

б)

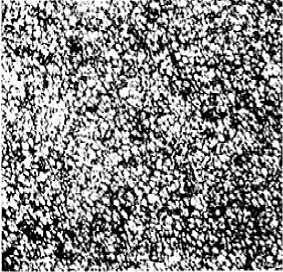

Рис. 2. Микроструктуры образцов горячепрессованного сплава 01570

после 1-часового нагрева на 500 °С (а) и 525 °С (б). х 100

зе рен . На ча ло р е к ри с т а л ли за ц и и н а б люд ается при 4-ч а с ов ом н а гре в е п р и 500 °С (рис. 3, а), а п ри более выс окой те мпе ра ту ре ( 5 25–550 °С) п роц е ссы рек ри с талли зац и и ра зв и ваю тс я б олее интенсивно (рис. 3, б, в).

Мелкие рекристаллизованные зерна в структуре образцов, предварительно отожженных при 320 °С и холоднодеформирован-ных на 40 %, наблюдаются после десятичасового нагрева при температуре 400 °С (см. табл. 2, рис. 4, а). Повышение температуры предварительного отжига до 450 °С стимулирует развитие процессов рекристаллизации, которые отмечаются уже после дополнительного 4-часового нагрева при 400 °С (рис. 5). Одночасовой нагрев холоднодеформирован-ных образцов при 525 °С приводит к существенному укрупнению рекристаллизованных зерен (рис. 4, в; 5, в). Наблюдаемое понижение температуры начала рекристаллизации в холоднодеформированных образцах, подверг- нутых предварительному отжигу при более высокой температуре (450 °С), по-видимому, связано с тем, что при данной температуре отжига происходит некоторое увеличение межчастичного расстояния и размеров частиц Al3(Sc, Zr), являющихся эффективными барьерами и препятствующих протеканию процессов рекристаллизации.

Полученные данные показывают, что для исследованного сплава оптимальное сочетание прочности и пластичности (σ в > 480 МПа; σ 0,2 > 405 МПа; δ > 10,5 %) обеспечивает отжиг при температуре 320 °С с последующей холодной деформацией со степенью 30 %. Повышение температуры предварительного отжига хотя и повышает запас пластичности, однако уменьшает термическую стабильность структурного состояния, получаемого при холодной деформации. Кроме того, по некоторым данным повышение температуры отжига выше 335 °С неблагоприятно сказывает-

а)

б)

Рис. 3. Микроструктуры образцов горячепрессованного сплава 01570: а - нагрев 500 °С, 4 ч; б - нагрев 525 °С, 4 ч; в - нагрев 550 °С, 4 ч. х 100

в)

а) б) в)

Рис. 4. Микроструктуры образцов горячепрессованного сплава 01570, подвергнутого отжигу при 320 °С в течение 2 ч, холодной деформации 40 % и дополнительному нагреву:

а - нагрев 400 °С, 10 ч; б - нагрев 450 °С, 4 ч; в - нагрев 525 °С, 1 ч). х 200

а)

б)

Рис. 5. Микроструктуры образцов горячепрессованного сплава 01570, подвергнутого отжигу при 450 °С в течение 2 ч, холодной деформации 40 % и дополнительному нагреву:

а - нагрев 400 °С, 4 ч; б - нагрев 450 °С, 4 ч; в - нагрев 525 °С, 1 ч. х 200

в)

ся н а к оррози онн ой стой к ос ти а л юм и н и й – магни евы х с п л а в ов, при в од я к ув е л и че н и ю ск орости м ежкриста л ли т н ой к оррозии и к оррозионному растрескиванию.

Выводы

-

1. Пол ученн ы е да н н ые п ок а зыв аю т, что сп ла в 01570 в горяче п ресс ов а н н ом с ос тоян и и о бл адает вы со ко й ст р укту р ной ст абил ь но ст ь ю. О дно ч асо во й наг р ев о браз цо в при 5 0 0 °С не п ри в од и т к п ояв ле н и ю в с тру к ту ре ре к р исталлизованных зе рен . На чало р е к ри с т а ллизации наблюдается при 4-ч а с ов ом н а гре в е п ри 500 °С , а п ри б оле е в ыс окой те мп е ра ту ре (525–550 °С) п роц е сс ы рек ри с та л ли за ц и и развиваются более интенсивно.

-

2. М ел кие р екр ист ал л из ованны е з ерна в ст р уктур е о бр аз цо в, пр ед вар ит ель но о т о ж женных при 320 °С и хол одн од е ф орми ров а н н ы х на 40 %, н аб л ю д аю тс я пос ле д е с яти час ов ог о нагрева при температуре 400 °С. Повышение тем п ера туры п ред в а ри т е льн ого отжига д о 450 °С с ти му ли ру е т ра зви ти е п роц е с сов рек р иста лли за ц и и , к оторы е отме ча ю тс я у же после дополнительного 4-ча с ов ого н агре в а п ри 400 °С . О дн оча с ов ой н а г ре в холоднодефор-мированных образцов при 525 °С п ри в од и т к суще с тв е н н ому у к руп н е н и ю рек рис та лли з ованных зерен.

-

3. Наб л ю д ае мое п он и ж е н и е те мп е ра ту ры н ача ла рек ри с талли за ц и и в холод н од еформи-рованных образц а х, п одв е ргн у тых п ре двари тельн ому отжи гу при боле е в ыс ок ой те мпе ратуре (450 °С), по- в и д и мому , с в яза н о с те м, что п ри д а н н ой те мп е р а ту ре отжи га п р ои с ход ит н ек оторое ув е л и че н и е ме жча с ти чн о го р а с-

стояния и размеров частиц Al 3 (Sc, Zr), являющихся эффективными барьерами и препятствующих протеканию процессов рекристаллизации [3, 5, 8]. Результаты измерения твердости образцов, отожженных при 320 °С, деформированных при 20 °С со степенью 30 % и подвергнутых дополнительным нагревам на 400–550 °С, подтверждают, что наиболее интенсивное разупрочнение сплава 01570 начинается c температуры 450 °С.

-

4. Повышение температуры предварительного отжига выше 320 °С хотя и повышает запас пластичности, однако уменьшает термическую стабильность структурного состояния, получаемого при холодной деформации. Кроме того, по данным [1] повышение температуры отжига выше 335 °С неблагоприятно сказывается на коррозионной стойкости алюминий-магниевых сплавов.

Список литературы Особенности рекристаллизации деформируемых алюминий-магниевых сплавов со скандием

- Колачев, Б.А. Металловедение и термическая обработка цветных металлов и сплавов: учеб. для вузов/Б.А. Колачев, В.А. Ливанов. -3-е изд., перераб. и доп. -М.: МИСИС, 2001. -416 с.

- Дриц, М.Е. Влияние РЗМ на механические свойства сплава Al -6,5 % Mg/М.Е. Дриц, Л.С. Торопова, Ю.Г. Быков//Металловедение и термическая обработка металлов. -1980. -№ 10. -С. 35-37 DOI: 10.1007/BF00700570

- О механизме влияния скандия на повышение прочности и термической стабильности сплавов Al-Mg/М.Е. Дриц, С.Г. Павленко, Л.С. Торопова и др.//ДАН СССР. Металлы. -1981. -Т. 257, № 2. -С. 353-356.

- Филатов, Ю.А. Промышленные сплавы на основе системы Al-Mg-Sc/Ю.А. Филатов, В.И. Елагин, В.В. Захаров//Скандий 94: тез. докл. конф. -М., 1994. -С. 33.

- Структура и свойства сплавов Al-Sc и Al-Mg-Sc/М.Е. Дриц, Л.С. Торопова, Ю.Г. Быков и др.//Металлургия и металловедение цветных сплавов. -М.: Наука, 1982. -С. 213-223.

- Елагин, В.И. Перспективы легирования алюминиевых сплавов скандием/В.И. Елагин, В.В. Захаров, Т.Д. Ростова//Цветные металлы. -1982. -№ 12. -С. 96-99.

- Дриц, М.Е. Влияние дисперсности фазы ScAl3 на упрочнение сплава Al -6,3 % Mg -0,21 % Sc/М.Е. Дриц, Ю.Г. Быков, Л.С. Торопова//Металловедение и термическая обработка металлов. -1985. -№ 4. -С. 48-50 DOI: 10.1007/BF00652102

- Захаров, В.В. О совместном легировании алюминиевых сплавов скандием и цирконием/В.В. Захаров//Металловедение и термическая обработка металлов. -2014. -№ 6. -С. 3-8 DOI: 10.1007/s11041-014-9746-5

- Фридляндер, И.Н. Современные алюминиевые, магниевые сплавы и композиционные материалы на их основе//Металловедение и термическая обработка металлов. 2002. № 7. С. 24-29.

- А.с. 1642769 СССР, МКИ С22F. Способ обработки сплавов системы алюминий -магний -скандий/Ю.Д. Корягин, А.Ю. Данилович, А.Э. Даммер и др. -№ 4630729; заявл. 3.01.1989; опубл. 15.12.1990.

- Елагин, В.И. Алюминиевые сплавы, легированые скандием/В.И. Елагин, В.В. Захаров, Т.Д. Ростова//Металловедение и термическая обработка металлов. -1992. -№ 1. -С. 24-28 DOI: 10.1007/BF00768707

- А.с. 1736191 СССР, МКИ B21D. Способ изготовления изделий из алюминиевых сплавов/Ю.Д. Корягин, Б.К. Метелев, Н.И. Сотников и др. -1992.

- О легировании алюминиевых сплавов добавками скандия и циркония/В.Г. Давыдов, В.И. Елагин, В.В. Захаров, Т.Д. Ростова//Цветные металлы и сплавы. -1996. -№ 8. -С. 25-30.

- Лукин, В.И. Sc -перспективный легирующий элемент для присадочных материалов// Сварочное производство. 1995. № 6. С. 13-16.

- Даммер, А.Э. Исследование свойств сплавов и разработка новых способов штамповки изделий авиационной техники/А.Э. Даммер, Ю.Д. Корягин, Е.В. Экк//Машины и технологии прогрессивных процессов обработки материалов давлением: сб. науч. тр. -Челябинск: ЧГТУ, 1996. -С. 39-56.

- Филатов, Ю.А. Деформируемые сплавы на основе системы Al-Mg-Sc/Ю.А. Филатов//Металловедение и термическая обработка металлов. -1996. -№ 6. -С. 33-36 DOI: 10.1007/BF01395830

- Fujikawa, S.-I. Kinetics of Precipitation in Al-0,20 mass % Sc Alloy/S.-I. Fujikawa, S. Sakauchi//Aluminium Alloys. Their Physical and Mechanical Properties. Proc. of the 6th Int. Conf. on Aluminium Alloys, ICAA-6. Toyohashi, Japan. -The Japan Institute of Light Metals, 1998. -Vol. 2. -P. 805-810.

- Фридляндер, И.Н. Алюминиевые сплавы в летательных аппаратах в периоды 1970-2000 и 2001-2015 гг./И.Н. Фридляндер//Технология легких сплавов. -2002. -№ 4. -С. 12-17.

- Корягин, Ю.Д. Оценка термической стабильности упрочненного холодной деформацией сплава 01570/Ю.Д. Корягин, Д.А. Мирзаев, А.А. Звонков//Вестник ЮУрГУ. Серия «Металлургия». -2003. -Вып. 3, № 3. -С. 70-74.