Особенности саморегулирования плавления электрода

Автор: Ленивкин Вячеслав Андреевич, Киселв Дмитрий Вадимович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1 (44) т.10, 2010 года.

Бесплатный доступ

Исследованы особенности саморегулирования плавления электродной проволоки при механизированной сварке в защитной среде аргона и аргоносодержащих смесях. Выявлен механизм циклического изменения тока и напряжения дуги. Определены пути стабилизации плавления электродной проволоки за счёт применения жёстких статических характеристик питающей системы и увеличения положительного наклона статической характеристики дуги.

Сварка, плавящийся электрод, саморегулирование плавления электрода, стабильность электрических параметров режима

Короткий адрес: https://sciup.org/14249336

IDR: 14249336 | УДК: 621.791.754.042.

Текст научной статьи Особенности саморегулирования плавления электрода

Для определения путей стабилизации параметров режима сварки в аргоне и аргоносодержащих смесях рассмотрен характер саморегулирования процесса при сварке длинной дугой. Саморегулирование (самовыравнивание) дуги при сварке плавящимся электродом – это свойство системы восстанавливать устойчивое энергетическое состояние после выхода её из равновесия под действием возмущений без применения специальных регулирующих устройств. Такое восстановление равновесия становится возможным благодаря зависимости скорости плавления электрода от тока и напряжения на дуге, изменяющихся под действием возмущений, и непрерывному удалению расплавленного металла с торца электрода. Дуговая сварка с саморегулированием – это процесс, осуществляемый с постоянной скоростью подачи электрода; при этом различают саморегулирование дуги и дуговую сварку с саморегулированием процесса [1].

Понятие дуговой сварки с саморегулированием процесса является более общим и включает как процессы с непрерывным горением дуги и удалением расплавленного металла с торца электрода (идеальное саморегулирование), так и с прерывистым горением дуги без непрерывного удаления расплавленного металла с торца электрода в период горения дуги (интегральное саморегулирование).

Под интегральным саморегулированием понимается свойство системы (с постоянной скоростью подачи электрода) «дуга – питающая система» обеспечивать равенство скорости подачи и плавления электрода за цикл в условиях периодического изменения мощности дуги или прерывистого её горения. Периодическое изменение мощности дуги характерно для импульсно–дуговой сварки, сварки модулированным током, а также при сварке в защитной среде аргона и аргоносо- держащих смесях, которые имеют циклический характер изменения электрических параметров режима.

Процесс идеального саморегулирования дуги исследован достаточно полно [2,3,4]. В этих работах установлено, что необходимым условием идеального саморегулирования является непрерывное удаление расплавленного металла с электрода.

Изменение длины дугового промежутка ℓд определяется уравнением dℓд/dt = Vэ – Vп. (1)

где V э – скорость плавления электрода; V п – скорость подачи электродной проволоки.

При капельном переносе металла, который наблюдается при сварке в аргоне на докрити-ческом токе или на закритическом токе со смешенным переносом металла изменение длины дугового промежутка ℓ д определяется уравнением [5]:

dℓ д /dt = V э – V п .- V к , (2)

где V к – скорость роста капли.

Скорость роста капли является сложной функцией скорости плавления электрода, времени и зависит от большого числа факторов, трудно поддающихся учёту, таких как химический состав материала электрода и газовой среды, поверхностное натяжение, давление дуги на каплю. Указанные факторы существенно влияют на форму капли, изменяют скорость её роста и влияют на неравномерность плавления электрода.

Для оценки влияния роста капли на изменение дугового промежутка в работе [5] введено понятие коэффициента формы капли К ф :

К ф = (V э – V к )/ V э , или К ф = 1 - К 1 .

В [5] установлено, что в первый момент после отрыва капли скорость плавления электрода равна скорости роста капли и К ф = 0, и дуговой промежуток начинает сокращаться со скоростью равной скорости подачи электрода. При большом объеме капли скорость её роста мала, К ф принимает величину близкую к единице. Поэтому в случае идеального саморегулирования процесса, когда расплавленный металл непрерывно удаляется с торца электродной проволоки, К ф равен единице.

Система саморегулирования дуги обеспечивает стабилизацию тока. Стабилизация тока достигается благодаря изменению противо-ЭДС дуги при всех видах внешних возмущений, наблюдаемых при сварке (по длине дуги Δ ℓ д , питающему напряжению Δ U п , эквивалентному сопротивлению питающей цепи Δ R э ). Величина стабилизации тока Δ i 2 определяется крутизной наклона статической характеристики саморегулирования дуги k дс = dU p /dI > 0.

Скорость плавления электрода растёт с увеличением тока и уменьшается с повышением напряжения дуги. Поэтому статические характеристики саморегулирования дуги U д =f(I д ) при V п = const имеют определённую крутизну, обусловленную изменением тепловыделения в вылете электрода.

В работе [1] получены уравнения статических характеристик саморегулирования из условий:

-

- скорость плавления электрода определяется тепловой мощностью, вводимой дугой в электрод и тепловой мощностью, выделяющейся в вылете электрода от проходящего по нему тока;

-

- скорость плавления электрода определяется током и напряжением дуги.

Из первого условия:

I д = (1/k дс )((k дс - k дт ) V п / k ст + U д ), (3)

или

I д = I з + U д / k дс , (4)

где I з =(k дс - k дт ) V п /(k дс k ст ), - заданная величина тока; k дс – крутизна наклона статической характеристики саморегулирования; k дт – крутизна наклона статической характеристики дуги; k ст – коэффициент саморегулирования по току.

Из второго условия уравнение статической характеристики саморегулирования процесса при крутизне статической характеристики дуги k дт =dU д /dI ≠ 0 принимает вид:

I д = V п /( k ст + k дт k сн ) + k сн U д /( k ст + k дт k сн ), (5) где I 3 = V п /( k ст + k дт k сн ); k сн – коэффициент саморегулирования по напряжению.

Точка устойчивой работы системы «дуга – питающая система» (параметры режима сварки I д , U д ) определяется пересечением вольтамперной характеристики источника питания со статической характеристикой саморегулирования процесса (кривой устойчивой работы).

Энергетические параметры процесса дуговой сварки плавящимся электродом (I д , U д ) будут оставаться неизменными, если длина дугового промежутка будет оставаться постоянной ℓ д = const (статическая характеристика дуги будет проходить через точку с координатами I д , U д ).

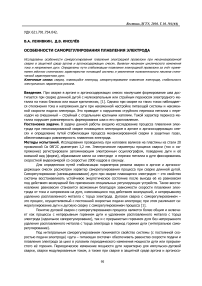

Однако при сварке плавящимся электродом длинной дугой (процесс без коротких замыканий) при неизменной настройке статической характеристики питающей системы и постоянной скоростью подачи электродной проволоки наблюдается циклическое изменение тока и напряжения дуги (рис.1,а и б), которые связаны с изменением длины дугового промежутка (рис.1,в) за счёт неравномерности плавления электрода. Так, для видеокадра 1 внешняя составляющая длины дуги ℓ д составляет 2,4мм, ток и напряжения, соответствующие этому кадру (точки 1 на осциллограммах тока рис.1,б и напряжения 1,а), составляют 224 А и 25,2 В. С ростом ℓ д до 6 мм (видеокадр 4) напряжение возрастает до 28,6 В, а ток снижается до 191 А. Это приводит к снижению скорости плавления электрода, что, в свою очередь, влияет на неравномерность формирования шва.

Рис.1. Осциллограммы напряжения (а), тока (б) и кадры видеограммы (в) при сварке в аргоне проволокой Св-08Г2С: полярность тока обратная; V п – 6 м/мин; 1 – 6 номера видеокадров и соответствующие им точки на осциллограммах тока и напряжения

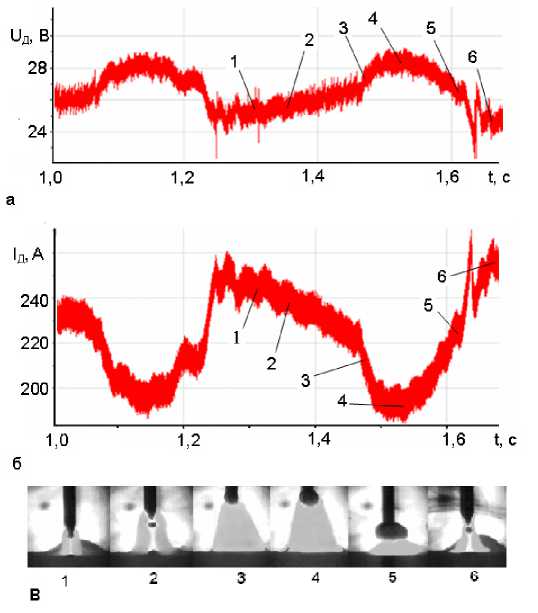

На рис.2 показано изменение тока и напряжения дуги при возмущении по длине дуги, вызванное неравномерностью плавления электрода. Точка (а) с координатами Iд, Uд (рис.2,а) со- ответствует заданным устойчивым параметрам режима сварки. Она получается в результате пересечения вольтамперной (статической) характеристики дуги 1 со статической характеристикой саморегулирования (кривой устойчивой работы) 2 при условии, что скорость подачи электрода Vп равна скорости его плавления Vэ. Точка (а) при этом расположена на статической характеристике дуги 3 и соответствует заданной длине дугового промежутка ℓд1.

При возмущении по длине дугового промежутка Δ ℓ д , которое связано с неравномерностью плавления электрода, произойдёт отклонение электрических параметров режима на величину Δ i 1 и Δ U д . При увеличении длины дугового промежутка от ℓ д1 до ℓ д2 на Δ ℓ д при неизменном токе I д произойдёт отклонение напряжения на Δ u дℓ , которое определяется как:

Δ u дℓ = k д Δ ℓ д , (6) где k д – градиент потенциала столба дуги.

Для определения величин отклонения тока и напряжения произведем следующее построение. Из точки (а), рис.2,а отложим отрезок аb, равный Δ u дℓ . Через точку (b) проведем пунктирную линию (3') эквидистантно статической характеристики дуги (3) так, чтобы она пересеклась с кривой устойчивости работы (2) и статической характеристикой питающей системы (1).

а)

б)

Рис.2. Изменение тока и напряжения дуги при возмущении по её длине: а – при увеличение длины дуги; б – при уменьшении длины дуги; 1 – статическая характеристика источника питания; 2 – статическая характеристика саморегулирования; 3, 3' – статическая характеристика дуги до и после возмущения

Пересечение характеристик (2) и (3') образуют точку (а 2 ) устойчивой работы, когда скорость подачи электрода V п равна скорости его плавления V п при условии, что через эту точку будет проходить статическая характеристика питающей системы (1') При этом напряжение на дуге возрастёт на величину Δ U аа2 , а ток дуги на величину Δι 2 . В этом случае процесс сварки с параметрами, соответствующими точке (а), должен переместиться в точку (а 2 ). Напряжение на дуге возрастёт на величину

Δ U аа2 = Δι 2 k дс, (7)

а ток на величину

Δι 2 = Δ U аа2 / k дс , (8)

где Δι 2 – отклонение (возмущения) по току при переходе режима от точки (а) к точки (а 2 ); k дс, – крутизна характеристики саморегулирования.

При увеличении длины дугового промежутка от ℓ д1 до ℓ д2 статическая характеристика дуги (3) перемещается вверх эквидистантно в положение (3'), пересекается со статической характеристикой саморегулирования (2) в точке (а 2 ) и со статической характеристикой питающей системы (1) в точке (а 1 ) (рис.2,а). В точке (а 2 ) будет выполняться условие, при котором скорость подачи электрода равна скорости его плавления в том случае, если статическая характеристика питающей системы (1) займёт положение (1'). При этом напряжение возрастёт на величину Δ u аа2 , а ток дуги увеличится на Δι 2 . В этом случае процесс сварки с параметрами, соответствующими точке (а), должен переместиться в точку (а 2 ). Так как положение статической характеристики питающей системы остаётся неизменной при увеличении длины дуги на Δ ℓ д , рабочая точка процесса сварки переходит в точку (а 1 ). При этом напряжение на дуговом промежутке увеличивается по сравнению с напряжением в точке (а) на величину Δ U д ,

Δ U д = Δι 1 /k пс , (9)

а ток снижается на величину

Δι 1 = Δ U д k пс , (10)

где k пс – коэффициент питающей системы dI/dU.

Такое изменение параметров режима на величину Δ U д и Δι 1 приводит к снижению тепловой мощности, расходуемой на нагрев вылета электрода от проходящего по нему тока и дуги, снижению скорости плавления электрода и сокращению дугового промежутка. Таким образом, процесс из точки (а 1 ) переходит к заданным параметрам режима в точку (а).

При уменьшении длины дуги на Δ ℓ д от заданной величины (точка а) характер отклонения параметров режима на Δι 1 , Δι 2 и Δ u 1 , Δ u 2 показан на рис.2,б. На рисунке видно, что напряжение на дуге снижается на Δ U д , а величина тока увеличивается на Δι 1 . Указанное изменение параметров режима на величину Δ U д и Δι 1 приводит к повышению тепловой мощности, расходуемой на нагрев вылета электрода от проходящего по нему тока и дуги, повышению скорости плавления электрода и увеличению дугового промежутка. Процесс из точки (а 1 ) переходит к заданным параметрам режима в точку (а).

Проанализируем влияние свойств элементов системы «дуга – питающая система» на величину отклонения параметров режима Δ U д , Δι 1 , Δι 2 при изменении длины дугового промежутка, вызванного неравномерностью плавления электрода.

На рис.2,а видно, что отклонение напряжения Δ U д от заданной величины U д , с одной стороны, определяется как:

Δ U д = Δι 1 /k пс , (10)

с другой стороны,

Δ U д = Δ U аа2 - ( Δ u 1 + Δ u 2 ), (11)

где U аа2 – изменение напряжения на дуге, вызванное переходом в новую устойчивую рабочую точку а 2 за счёт изменения длины дугового промежутка до ℓ д2 ; Δ U аа2 = Δι 2 k дс , а ( Δ u 1 + Δ u 2 ) – изменение напряжения на дуге за счёт изменения тока при постоянной длине дугового промежутка ℓ д2 :

( Δ u 1 + Δ u 2 ) = ( Δι 1 + Δι 2 ) kдт. (12)

Подставив (7) и (12) в уравнение (11), получим:

Δ U д - Δι 2 k дс - ( Δι 1 + Δι 2 ) k дт ,

ΔUд = Δι2 (kдс - kдт ) - Δι1 kдт .(13)

Приравняв (10) и (13), получим:

Δι1(1/ kпс + kдт ) = Δι2 kд Δℓд.(14)

Так как

Δι 2 (kдс - kдт ) = Δ Uд ℓ = kд Δ ℓд, то уравнение (14) примет вид:

Δι1(1/ kпс + kдт ) =kд Δℓд.(15)

Решая (15) относительно отклонения по току, получаем:

Δι1 = kд Δℓд kпс / (1 + kдт kпс).(16)

Рассчитаем величину отклонения тока Δι 1 по (16) для данных процесса, приведенного на рис.1: Δ ℓ д –3,6 мм, k д – 1 В/мм, k пс – 20 А/В, k дт – 0,04 В/А. Получим расчетное отклонение по току 36 А, что имеет высокую сходимость с экспериментальными данными – 34 А.

Из уравнений (10) и (16) следует, что при применении питающей системы с жёсткой характеристикой, когда k пс стремится к бесконечности, отклонение по напряжению Δ U д → 0, а Δι 1 → k д Δ ℓ д k пс . При применении питающей системы со штыковой характеристикой, когда k пс стремится к нулю, отклонение по напряжению Δ U д → ∞ , а Δι 1 → 0.

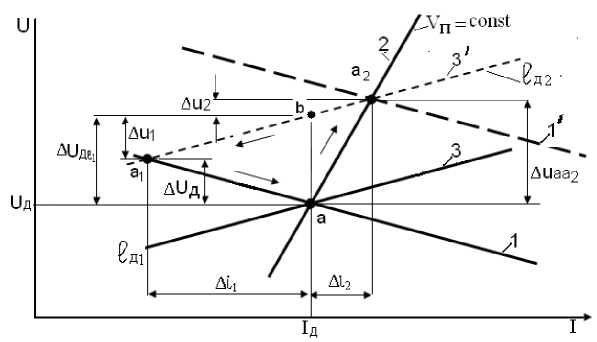

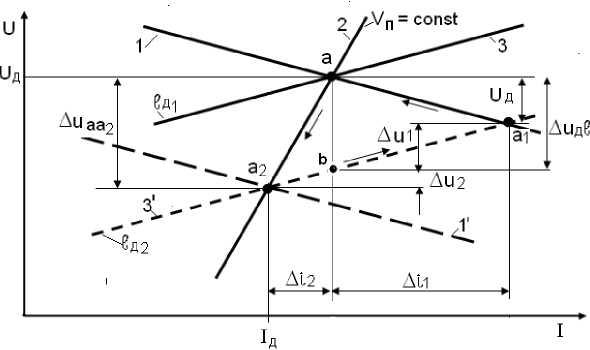

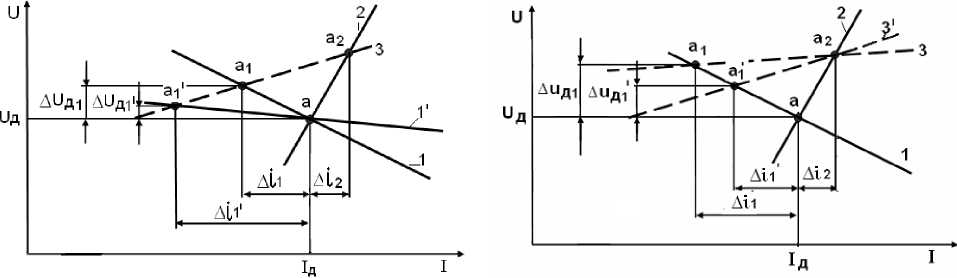

На рис.3 показаны отклонения параметров режима Δ U д , Δι 1 и Δι 2 от свойств элементов системы «дуга – питающая система», вызванные неравномерностью плавления электрода. Из рис.3,а следует, что при уменьшении наклона статических характеристик питающей системы 1, 1' при неизменной длине дуги (статическая характеристика дуги 3) отклонение по напряжению Δ u д1 и Δ u д1 ' в точках пересечения (а 1 ) и (а 1 ') уменьшается, отклонение по току Δι 1 и Δι 1 ' увеличивается.

На рис.3,б показано, что при увеличении наклона статической характеристики дуги (3) и (3') при одном и том же отклонении длины дугового промежутка и при неизменном наклоне статической характеристики питающей системы (2) отклонение по напряжению Δ u д1 и Δ u д1 ' в точках пересечения (а 1 ) и (а 1 ') уменьшается, одновременно снижается и отклонение по току Δι 1 и Δι 1 '.

а) б)

Рис.3. Изменение тока и напряжения дуги при возмущении по её длине:

а – при разных наклонах статических характеристик питающей системы; б – при разных наклонах статических характеристик дуг; 1, 1' – статические характеристика источника питания;

2 – статическая характеристика саморегулирования; 3, 3' – статические характеристики дуги

По данным [1], крутизна вольтамперной характеристики дуги зависит от материала электрода, защитной среды и увеличивается с ростом длины дуги и диаметра электрода. Так, например, для проволоки марки Св – 08Г2С диаметром 2 мм в диапазоне сварочных токов в СО2 от 200 до 500 А крутизна вольтамперной характеристики дуги изменяется от 0,036 – 0,045 В/А для длин дуг от 2 до 6,5 мм. Градиент крутизны вольтамперной характеристики дуги в указанном диапазоне составляет 0,002 В/(А мм). При сварке в аргоне проволокой СвАМг61 в диапазоне токов 100 – 500 А для длин дуг от 2,3 до 6,5 мм kдт составляет 0,022 – 0,034 В/А, а градиент крутизны вольтамперной характеристики дуги – 0,0019В/В/(А мм). На рис.3,а,б видно, что указанные изме- нения параметров системы не оказывают влияние на Δι2. Из (10), (16) и рис.3 следует, что при механизированной сварке плавящимся электродом в защитных газах высокая стабильность процесса плавления электрода достигается при применении питающей системы дуги с жёсткой характеристикой и большим положительным наклоном характеристики дуги.

Выводы:

-

1. Саморегулирование плавления электродной проволоки при механизированной сварке с постоянной скоростью её подачи осуществляется за счёт изменения длины дуги, вызванной неравномерной скоростью плавления электрода, путём изменения тепловой мощности, расходуемой на его плавления, за счёт отклонения тока и напряжения дуги.

-

2. Высокая стабильность процесса плавления электрода при механизированной сварке плавящимся электродом в защитных газах достигается при применении питающей системы дуги с жёсткой статической характеристикой и большим положительным наклоном статической характеристики дуги.

-

3. Основное влияние на стабильность саморегулирования плавления электрода оказывает коэффициент питающей системы.

Список литературы Особенности саморегулирования плавления электрода

- Ленивкин В.А. Технологические свойства сварочной дуги в защитных газах/В.А. Ленивкин, Н.Г. Дюргеров, Х.Н. Сагиров. -М.: Машиностроение, 1989. -264 с.

- Рабинович И.Я. Оборудование для дуговой электрической сварки. Источники питания дуги/И.Я. Рабинович -М.: Машгиз, 1958. -380 с.

- Каспржак Г.М. Структура и методика анализа процесса саморегулирования дуги при сварке/Г.М Каспржак, Л.Е. Алёкин//Автоматическое регулирование дуговой сварки: сб. науч. тр. -М.: АН СССР, 1958.

- Технология электрической сварки плавлением; под ред. Б.Е. Патона.-Москва -Киев: Машгиз, 1963. -663 с.

- Дюргеров Н.Г. Саморегулирование в процессах дуговой сварки: монография/Н.Г. Дюр-геров/РГУПС. -Ростов н/Д, 2008. -102 с.