Особенности структурообразования при плазменной поверхностной закалке на большую глубину изделий из стали 40Х13

Автор: Белинин Дмитрий Сергеевич, Щицын Юрий Дмитриевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Разработана и опробована технология плазменной поверхностной закалки изделий из высоколегированной коррозионно стойкой стали 40Х13 позволяющая получить упрочненный слой глубиной более 4 мм. Приведены результаты исследований микроструктуры упрочненного слоя изделия, значения микротвердости основных зон упрочненного слоя.

Плазма, поверхностная закалка, микроструктура, микротвердость

Короткий адрес: https://sciup.org/148201359

IDR: 148201359 | УДК: 621.791

Текст научной статьи Особенности структурообразования при плазменной поверхностной закалке на большую глубину изделий из стали 40Х13

Часто к поверхностному слою детали предъявляются иные требования, чем для всей детали в целом. Поверхностное упрочнение детали, повышение твердости, износостойкости может быть получено не только методами наплавки и химико-термической обработки, но и посредством поверхностной термической обработки. Процессы поверхностного упрочнения требуют применения концентрированного источника нагрева с плотностью теплового потока на поверхности материала 103-106 Вт/см2. Такими характеристиками обладают электронный и лазерный лучи, плазменная дуга, однако применение лазерного и электронного лучей сдерживается высокой стоимостью и низкой мобильностью оборудования, низкой производительностью процесса. Поэтому применение плазменной дуги, благодаря таким преимуществам как: высокий кпд нагрева, возможность регулирования погонной энергии сжатой дуги оправдано, как в экономическом, так и в технологическом плане.

В основе плазменного поверхностного упрочнения металлов лежит способность плазменной дуги создавать на небольшом участке поверхности высокие плотности теплового потока, достаточные для нагрева и плавления практически любого металла [1]. Основной физической характеристикой плазменного упрочнения является температурное поле, значение которого дает возможность оценить температуру в разных точках зоны термического воздействия (в разные моменты времени), скорость нагрева и охлаждения, а в конечном итоге структурное состояние и фазовый состав поверхностного слоя материала.

Белинин Дмитрий Сергеевич, аспирант

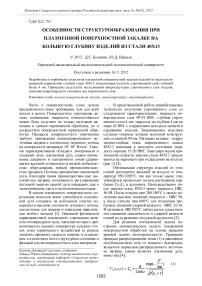

В представленной работе разрабатывалась технология получения упрочненного слоя со следующими характеристиками: твердость поверхностного слоя 49-54 HRC, глубина упрочненного слоя 4 мм, твердость на глубине 4 мм не ниже 42 HRC с сохранением исходных свойств в сердцевине изделия. Закаливаемым изделием служили опорные вставки мостовой конструкции толщиной 40 мм. Материал вставки – коррозионно-стойкая сталь мартенситного класса 40Х13 имеющая в исходном состоянии твердость порядка 15-20 HRC. Благодаря малой критической скорости закалки стали 40X13 закаливаются на мартенсит при охлаждении на воздухе (рис. 1) [2].

Оптимальная структура изделий из этих сталей достигается закалкой на воздухе от температур 950-1020°С, так как только выше этих температур происходит полное растворение карбидов Сr 23 С 6 в аустените. Непосредственно после закалки сталь 40Х13 имеет твердость HRC 56-58. После отпуска при 200-300°С с целью получения высоких значений твердости – HRC 50, а после отпуска при 600°С для получения требуемых значений ударной вязкости – HRC 32-34. В интервале 480-520°С наблюдается существенное снижение пластичности и ударной вязкости сталей из-за развития отпускной хрупкости [3].

Для решения поставленной задачи построили математическую модель плазменной поверхностной обработки на основе решения краевой задачи теплопроводности. Уравнение процесса распространения тепла (1) в массивном полубесконечном теле от мощного быстродви- жущегося нормально-распределенного источни- ка нагрева, каким имеет вид [4]:

T(y,z,O = To +

является плазменная дуга,

z2

g ^-^ (1)

а)

б)

Рис. 1. Диаграмма состояния сплавов Fe – Cr (а), С-образные кривые для стали 40Х13 (б)

где Т – температура нагрева; у ,z – ширина и глубина пятна нагрева; t – время; То – температура тела; g – эффективная мощность плазменной струи; λ, α – коэффициенты теплопроводности, температуропроводности; υ – скорость перемещения источников.

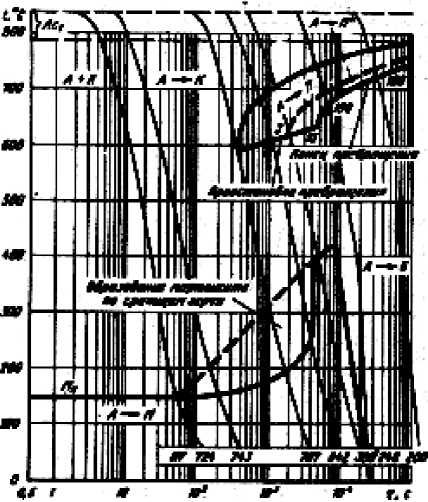

Решив приведенное уравнение в среде Mathcad 14 для выбранных режимов обработки (табл. 1) получены следующие тепловые поля (рис. 2). По приведенным температурным полям можно сделать вывод, что используемые для их построения параметры режима плазменной поверхностной закалки удовлетворяют требованиям к геометрии закалённого слоя.

Таблица 1. Режим плазменной поверхностной термообработки

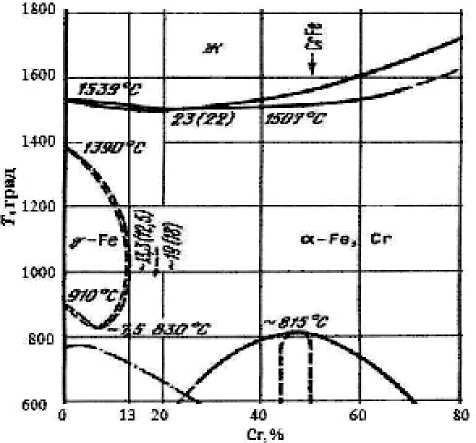

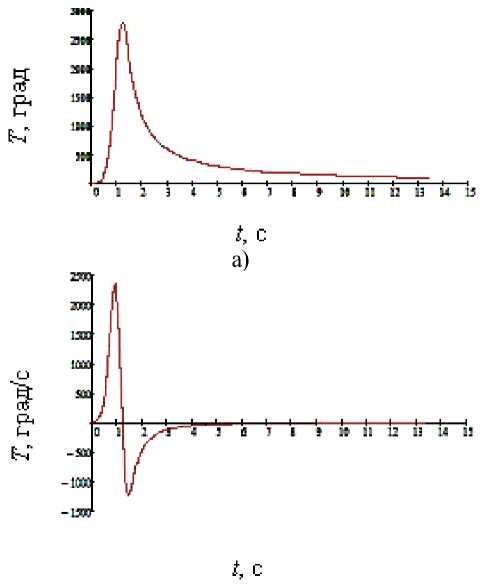

Решение полученной математической модели для граничных условий второго рода позволило получить термический цикл закалки (рис. 3а) и график скоростей нагрева и охлаждения (рис. 3б).

Температурные поля (рис. 2), а также термоцикл и график скоростей охлаждения (рис. 3) при совмещении с данными диаграммы состояния сплавов Fe-Cr (рис. 1) и С-образными кривыми для стали 40Х13 (рис. 1) позволяют спрогнозировать возможные фазовые и структурные превращения при плазменной поверхностной термообработки. Совместив результаты полученной математической модели с диаграммой состояния Fe-Cr и С-образными кривыми можно сделать вывод, что упрочнённый слой будет состоять из трёх зон: зоны закалки из жидкой фазы ( T > 1539°С), зоны закалки из твёрдой фазы (1539°С < T < 910°C) и зоны термовлияния ( T < 910°С).

Рис. 2. Расчётное температурное поле по глубине изделия при плазменной закалке

б)

Рис. 3. Термический цикл (а) и скорости нагрева и охлаждения (б) при поверхностной термообработке при I д =240 А; U д =36 В и V пер =15 м/ч

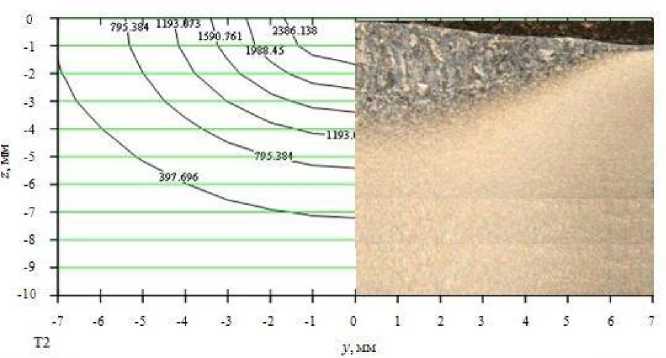

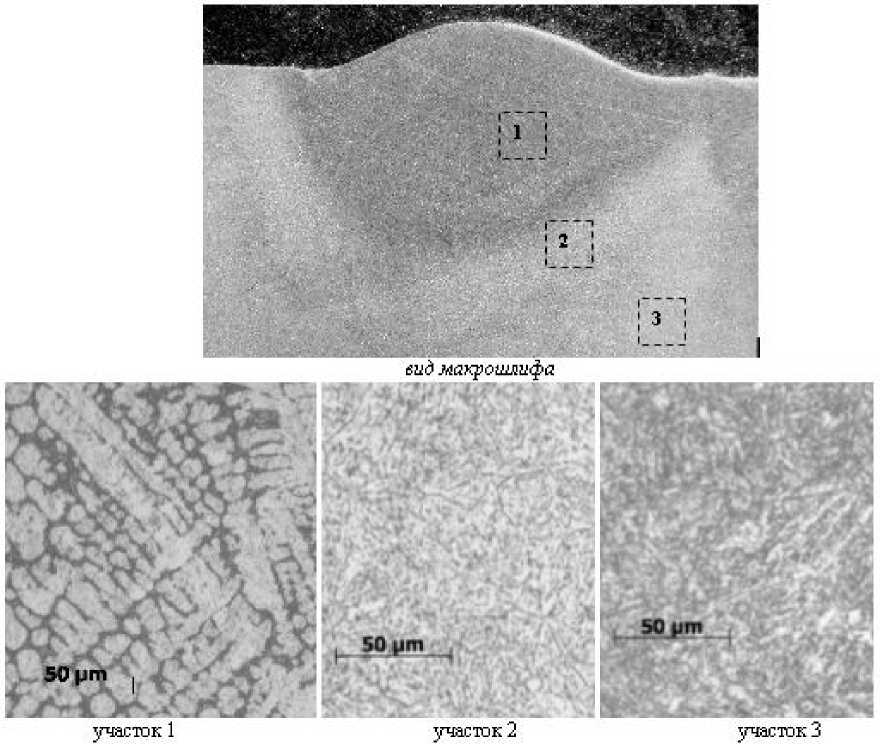

Металлографический анализ показал следующий результат (рис. 4.). Величина усиления – 0,4-0,6 мм, ширина закаленной дорожки за один проход – 9,5-10,6 мм, глубина упрочненной зоны – 4,35 мм. Структура основного материала – сорбит отпуска. Структура зоны оплавления (рис. 4. уч. 1) представляет собой мартенсит с выделениями карбидной фазы по осям дендритов. В зоне закалки из твердой фазы (рис. 4. уч. 2) наблюдается спектр структур – от структуры мартенситного типа на границе с зоной оплавления с переходом к структуре мартенситного типа с выделениями карбидов (как в теле зерна, так и по границам зёрен). В переходной зоне (зоне термовлияния) (рис. 4. уч. 3) – структура имеет вид феррито-карбидной смеси сорбитного типа различной дисперсности. Такое распределение микроструктур по зонам характерно для традиционной закалки изделий из стали 40Х13 на максимальную твердость с сохранением свойств коррозионной стойкости. Значения микротвердости основных зон представлены в табл. 2.

Рис. 4. Вид макро и микроструктуры полученного образца

Таблица 2. Микротвердость по зонам

|

№ образца |

Микротвердость по зонам, Н μ50 , кгс/мм2 |

|||

|

зона оплавления (1) |

зона закалки из твердой фазы (2) |

ЗТВ (3) |

основной материал |

|

|

1 |

402-596 |

599 |

495-537 |

279-292 |

Выводы : использование приведенных режимов плазменной закалки позволяет получить упрочненный слой глубиной 4,35 мм с мар- 1.

тенситной структурой и равномерно распределенными по сечению значениями микротвердо- 2.

сти без изменения геометрической формы и структуры сердцевины детали из стали 40Х13.

Список литературы Особенности структурообразования при плазменной поверхностной закалке на большую глубину изделий из стали 40Х13

- Лещинский, Л.К. Плазменное поверхностное упрочнение/Л.К. Лещинский, С.С. Самотугин, И.И. Пирч, В.И. Комар. -К.: Техника, 1990. 109 с.

- Гольдштейн, М.И. Специальные стали/М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. -М.: Металлургия, 1985. 408 с.

- Лившиц, Л.С. Металловедение для сварщиков. -М.: Машиностроение, 1979. 253 с.

- Рыкалин, Н.Н. Тепловые характеристики взаимодействия плазменной струи с нагреваемым телом/Н.Н. Рыкалин, И.Д. Кулагин, А.В. Николаев//Автоматическая сварка. 1963. №6. С. 3-13.