Особенности технологии высокоскоростной разливки стали на сортовых МНЛЗ ОАО «ЧМК»

Автор: Ботников Сергей Анатольевич, Михайлов Геннадий Георгиевич, Артюшов Вячеслав Николаевич, Васильев Евгений Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 14 (147), 2009 года.

Бесплатный доступ

Рассмотрены особенности освоения двух высокоскоростных сортовых МНЛЗ и технология производства непрерывнолитых заготовок в кислородно-конвертерном цехе ОАО «ЧМК». К основным проблемам производства сортовых заготовок на высокоскоростных МНЛЗ относятся обеспечение безостановочной технологии «плавка на плавку», то есть без потерь ручьев и аварийных прерываний серийных плавок, а также получение качественной непрерывнолитой заготовки (НЛЗ) без дефектов. Показано, что для обеспечения высокой производительности и качества литой сортовой заготовки необходимо в пределах марочного производить корректировку химического состава стали.

Ысокоскоростная сортовая мнлз, прорывы корочки металла, соотношения [mn]:[si] и [mn]:[s], ромбичностъ заготовки, серийность

Короткий адрес: https://sciup.org/147156614

IDR: 147156614 | УДК: 621.746

Текст научной статьи Особенности технологии высокоскоростной разливки стали на сортовых МНЛЗ ОАО «ЧМК»

Увеличение скорости разливки МНЛЗ на 20...30 % в последние пять лет, стало возможным, прежде всего, благодаря использованию профильных кристаллизаторов, у которых рабочая полость кристаллизатора (гильзы) выполнена с учетом усадки формирующейся оболочки. В начале XXI века в России высокоскоростных сортовых МНЛЗ было незначительное количество. В основном сталь разливали на слябовых и блюмовых машинах, а также производили разливку в изложницы.

За последнее десятилетие мировой объём разливаемой стали на сортовых машинах непрерывного литья заготовок (МНЛЗ) превысил 60 %. В России также, в связи с ростом потребности в мелкосортной продукции промышленного и гражданского строительства, увеличилось количество стали, разливаемой на сортовых МНЛЗ. Немаловажную роль сыграла потребность в товарной сортовой заготовке за рубежом. Растущий потребительский спрос на металлопродукцию строительного назначения не только гарантировал устойчивый сбыт, но и позволял рассчитывать на реализацию новых инвестиционных проектов. В связи с этим многие металлургические компании уже осуществляют и планируют крупные инвестиции в новое строительство и модернизацию существующих сортовых МНЛЗ.

В конвертерном цехе ОАО «ЧМК» непрерывная разливка стали освоена на двух высокоскоростных сортовых МНЛЗ № 3 (запущена в мае 2004 г.) и № 4 (запущена в декабре 2006 г.). На МНЛЗ № 3 разливка производится только открытой струей и только на заготовку сечением 100x100 мм, на МНЛЗ №4 - открытой и закрытой струей на 100x100 и 180x180 мм (круг 150 мм). Поставщиком оборудования сортовых машин являлась итальянская фирма «DANIELI». Основной сортамент разливаемой стали:

-

- низкоуглеродистая (в т.ч. с углеродом 0,10 и менее);

-

- углеродистая (стЗ, ст5, 20, S235JR и др.);

-

- арматурная и низколегированная (25Г2С, 35ГС, Grade60 и др.).

К основным проблемам производства сортовых заготовок относятся обеспечение безостановочной технологии «плавка на плавку», то есть без потерь ручьев и аварийных прерываний серийных плавок, а также получение качественной непрерывнолитой заготовки (НЛЗ) без дефектов. С данными проблемами сталкиваются без исключения все металлургические предприятия, запускающие современные сортовые МНЛЗ. Малое сечение заготовки и высокая скорость разливки до 6 м/мин -это основные факторы, которые определяют особенности высокоскоростной разливки.

В условиях ОАО «ЧМК» при освоении технологии разливки открытой струей сталей разных марок на мениске в кристаллизаторах образовывался твердый конгломерат, состоящий из продуктов раскисления и вторичного окисления металла, значительное увеличение объема которого приводит к так называемым шлаковым прорывам кристаллизующейся корочки металла под кристаллизатором. Установлено, что образование конгломерата зависит от степени раскисленности, то есть от содержания кислорода в металле (от активности кислорода в металле), а от соотношения [Мп]:[Si] зависит агрегатное состояние фазы (твердая или жидкая).

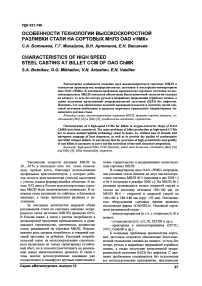

С использованием построенных поверхностей растворимости компонентов в жидком металле (ПРКМ) системы Fe-Mn-Si-O [1] была построена диаграмма расхода марганца и кремния (рис. 1).

Рис. 1. Диаграмма расхода марганца и кремния при заданном [О]ИСх= 1000 ppm

Расчеты по программе ГИББС® [2] также позволили теоретически определить требуемое оптимальное соотношение [Мп]:[Si] для различного содержания в металле углерода с целью получения жидких включений, которые не оказывают влияния на процесс непрерывной разливки стали открытой струей. Полученные теоретические данные по соотношениям концентраций [Мп]:[Si] хорошо согласуются с практическими результатами разливки стали на сортовой МНЛЗ № 3 и 4 ОАО «Челябинский металлургический комбинат».

Построенный луч А=3, отвечающий соотношению [Мп]:[Si], соответствует разливаемой стали SAE1006, которая находится в критической зоне образования и не образования твердых включений. Таким образом, из этого следует, что при соотношениях марганца к кремнию в низкоуглеродистой стали SAE1006 менее 3 имеется вероятность образования твердых включений. Определены оптимальные соотношения [Мп]:[Si] для различных марок сталей (табл. 1).

Проведено исследование по влиянию соотношения [Mn]:[S] на образование прорывов в зоне вторичного охлаждения. Экспериментально было установлено, что при соотношении [Mn]:[S] менее 20 возможно образование на одной плавке нескольких прорывов на разных ручьях. Поэтому исходя из практики работ МНЛЗ и результатов исследований отношение [Mn]:[S] не должно быть меньше 22.

Провели исследование по изучению влияния на ромбичность литой заготовки сечением 100x100 мм химического состава разливаемой стали. С 1 июля 2005 г. по 28 февраля 2007 г. на б-ручьевой сортовой МНЛЗ № 3 разлито 13 067 плавок со средним весом 140 тонн. На каждой плавке и на каждом ручье в начале, в середине и в конце разливки производили измерения длины диагоналей. Было установлено, что на 5970 плавках (45,6 %) разность диагоналей была более 5 мм.

Содержание углерода в зависимости от марки разливаемой стали колебалось от 0,06 до 0,43 %. Скорость разливки изменялась в пределах от 3,8 до 6,0 м/мин (средняя скорость 5,1 м/мин). Все плавки с ромбичностью более 5 мм были поделены на 3 группы в зависимости от содержания в стали углерода: группа 1 - углерод менее 0,12 %; группа 2 - 0,12...0,28 %; группа 3 - 0,28...0,40 % (табл. 2).

На механизм образования ромбичности существенное влияние оказывают особенности формирования заготовок в зависимости от химического состава разливаемой стали - температура ликвидуса, температурный интервал кристаллизации, толщина формирующейся корочки, величина объемной и линейной усадки. Установили, что на дефект ромбичности заготовок помимо общеизвест-

Таблица 1

Рекомендуемые оптимальные соотношения [Mn]:[Si]

|

Марка стали |

Среднее содержание углерода в металле, % |

Рекомендованное соотношение [Мп]:[Si] с целью снижения вероятности шлакового прорыва для разливки открытой струей |

|

SAE1008, SAE1006 |

0,08 |

Не менее 3,0 |

|

25Г2С |

0,27 |

Не менее 2,5 |

|

35ГС |

0,35 |

Не менее 2,0 |

Таблица 2

Величина средней и максимальной ромбичности в зависимости от содержания углерода в готовой стали

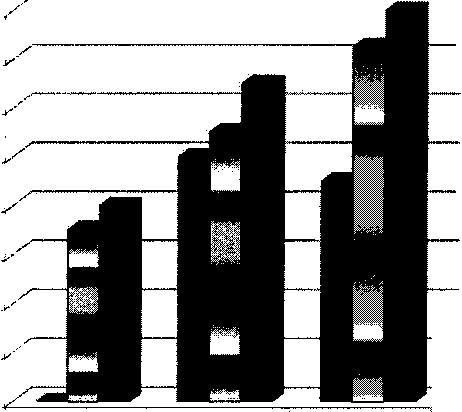

На рис. 3 представлен график снижения удельного числа прорывов за 27 месяцев работы сортовой МНЛЗ. Всего за контрольный период произошло:

-

- прорывов подвисания 327 случаев (33,75 %);

-

- прорывов охлаждения, а также не соблюдения температурно-скоростного режима разливки 311 случаев (32,09 %);

-

- стартовых или пусковых прорывов 114 случаев (11,76 %);

-

- шлаковых прорывов 43 случая (4,44 %).

Была установлена зависимость удельного числа прорывов от марки стали, а точнее от содержания в металле углерода, который определяет процесс кристаллизации и температуры ликвидус и солидус. Наибольшее удельное число прорывов было зафиксировано на низкоуглеродистых сталях марок СвО8А, SAE1008 и SAE1006 - 0,00100.. .0,00750 шт./т и на сталях перитектического класса (СтЗсп, А500С, S235JR) - около 0,00100 шт./т. Наименьшее количество прорывов имело место при разливке на среднеуглеродистых сталях (35ГС, 25Г2С, Grade60, SAE1040 и др.) - менее 0,00090 шт./т.

Для низкоуглеродистых сталей характерен узкий температурный интервал кристаллизации и её начало при температурах, близких к температуре затвердевания чистого железа (7^=1525... 1530 °C). Это способствует резкому снижению скорости кристаллизации после образования тонкой корочки, которая подвергается повышенному ферроста-тическому давлению жидкого металла, приводящему либо к её прорыву, либо к вздутию.

Для стали перитектического класса и среднеуглеродистой стали интервал кристаллизации больше, а температура ликвидус меньше в сравнении с низкоуглеродистым металлом, поэтому толщина корочки в этих сталях больше, что объясняет более низкое удельное количество прорывов. Од-

Z

а: зг х ю

■^ о CL is О х

5 X о

ф is «

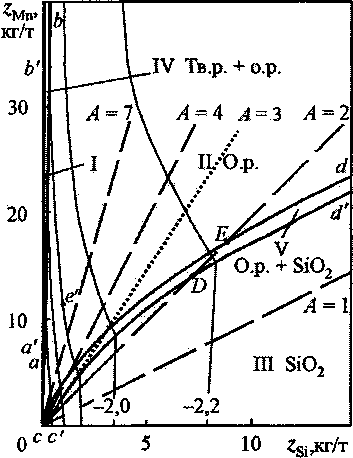

-»Ш плавок (для [С] менее 0,12 %)

■ 3381 плавок (для [С] более 0,28)

. в2492 плавок (для углеродного интервала 6,12-0,28%)

о менее 0,005 0,065-6,615 более 0,015

Содержание в металле серы, мае. %

Рис. 2. Влияние серы и углерода на величину максимальной ромбичности квадратной заготовки 100 мм

Рис. 3. Изменения среднего удельного числа прорывов (пунктирная линия) и увеличение средней серийности в плавках (сплошная линия) на сортовой МНЛЗ ОАО «ЧМК»

нако на заготовках из стали Зсп и А500С в результате перитектического превращения, приводящего к снижению пластичности, в процессе кристаллизации возникают трещины, которые увеличивают количество прорывов в сравнении со сталями 35ГС, SAE1040 и Grade 60.

Для проведения корректирующих мероприятий по снижению удельного числа прорывов на высокоскоростной сортовой МНЛЗ помимо известных мероприятий было рекомендовано следующее:

-

- низкоуглеродистый металл глубоко раскислять алюминием на выпуске из печного агрегата (расход алюминия не менее 1,0 кг/т и зависит от марки стали и технологии выплавки);

-

- внепечную обработку на агрегате ковш-печь производить так, чтобы выдерживать оптимальные рекомендованные соотношения [Мп]:[Si] (с учетом содержания в металле углерода) и [Mn]:[S];

-

- улучшить десульфурацию в ковше за счет наведения рафинировочного шлака присадками извести с расходом не менее 12 кг/т и пшата - 0,3 кг/т, а также за счет раскисления рафинировочного шлака до белого цвета порциями карбида кремния или алюминиевой сечкой и кускового силикокальция;

-

- установить скорость разливки стали в соответствии с температурой перегрева выше температуры ликвидус металла в промежуточном ковше, то есть для перегрева более 45 °C заданную скорость разливки уменьшить на 10 %, а для перегрева менее 15 °C заданную скорость увеличить на 10 %.

Вывод сортовой МНЛЗ № 3 ОАО «ЧМК» на среднюю серийность 39 плавок был достигнут за счет следующий проведенных работ:

-

- обеспечения высокой скорости разливки без прорывов;

-

- выбора оптимального режима первичного охлаждения;

-

- снижения вероятности закупоривания стаканов-дозаторов тугоплавкими неметаллическими включениями;

-

- уменьшения эрозии огнеупорной футеровки промковша.

Выводы

При производстве сортовых заготовок на высокоскоростных МНЛЗ главным является обеспечение безостановочной разливки «плавка на плавку», то есть без потерь ручьев и аварийных прерываний серийных плавок, а также получение качественной непрерывнолитой заготовки (НЛЗ) без дефектов.

В условиях ОАО «ЧМК» освоена технология высокоскоростного литья сортовых заготовок на МНЛЗ № 3 и 4 с минимальным сечением заготовки 100x100 мм.

Прорывы при разливке стали открытой струей связаны с образованием твердого конгломерата на мениске металла в кристаллизаторе. Термодинамические расчеты и практика разливки металла показывают, что избежать образования твердого конгломерата на мениске металла можно, если отношение [Мп]:[Si] будет не ниже 3 для сталей с содержанием углерода менее 0,10 мае. %, и не ниже 2,5 для углерода в стали от 0,10 до 0,45 мае. %.

На дефект ромбичности заготовок помимо общеизвестных причин влияют содержание в металле углерода и серы. С увеличением содержания углерода в металле с 0,12 до 0,40 мае. % и серы с

0,005 до 0,020 мае. % максимальная величина ромбичности для заготовки сечением 100x100 мм увеличивается с 10 до 16 мм.

Для проведения корректирующих мероприятий по снижению удельного числа прорывов на высокоскоростной сортовой МНЛЗ помимо известных мероприятий было рекомендовано следующее: глубоко раскислять низкоуглеродистый металл, выдерживать оптимальные соотношения [Мп]:[Si] (с учетом содержания в металле углерода) и [Mn]:[S], улучшить процесс десульфурации на агрегате ковш-печь за счет раскисления шлака, соблюдать оптимальную скорость разливки в зависимости от температуры металла в промковше.

Выполненный комплекс работ по корректировке технологии непрерывной разливки стали позволил обеспечить стабильную работу МНЛЗ, удовлетворительное качество продукции и увеличение средней серийности до 39 плавок на один промежуточный ковш.

Список литературы Особенности технологии высокоскоростной разливки стали на сортовых МНЛЗ ОАО «ЧМК»

- Михайлов, Г.Г. Термодинамика раскисления стали/Г.Г. Михайлов, Д.Я. Поволоцкий. -М.: Металлургия, 1993. -144 с.

- Толстоуцкий, A.A. Анализ и оптимизация технологии выплавки и внепечного рафинирования стали с использованием обобщенной термодинамической модели сталеплавильных процессов: дис.... канд. техн. наук/A.A. Толстоуцкий. -М., 2004. -189 с.