Особенности технологий формования профильных конструкций из металлополимерных композиционных материалов

Автор: Постнов А.В., Постнов В.И., Казаков И.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

В работе представлены механические и технологические свойства различных типов металлополимерных композиционных материалов (МПКМ). Рассмотрены типовые сечения профилей, применяемые в авиационной технике и основные технологические методы их изготовления. Выбраны минимально допустимые радиуса гиба листовых заготовок МПКМ с микроструктурным анализом материала в зоне гиба.

Металлополимерные композиционные материалы, типовые сечения профилей, микроструктурный анализ материала

Короткий адрес: https://sciup.org/148198666

IDR: 148198666 | УДК: 629.7.017

Текст научной статьи Особенности технологий формования профильных конструкций из металлополимерных композиционных материалов

Применение МПКМ для изготовления деформированных листовых элементов исследовалось в ВИАМ, начиная с 1986 г. Было установлено, что деформирование их возможно со степенями, допустимыми для сплава Д16чАТ в закаленном и состаренном состоянии в соответствии с [1] для МПКМ АЛОР структуры 2/1 (трехслойной), где слой композита расположен у нейтральной оси изгиба элемента. Но на структурах пятислойных (3/2), где слои КМ разнесены по обе стороны от нейтральной оси при изгибе, деформируемость резко снижается, и обнаруживаются трещины и расслоения материала даже при малых углах гибки от плоскости листа и расчетных деформациях менее допустимых по паспортным характеристикам.

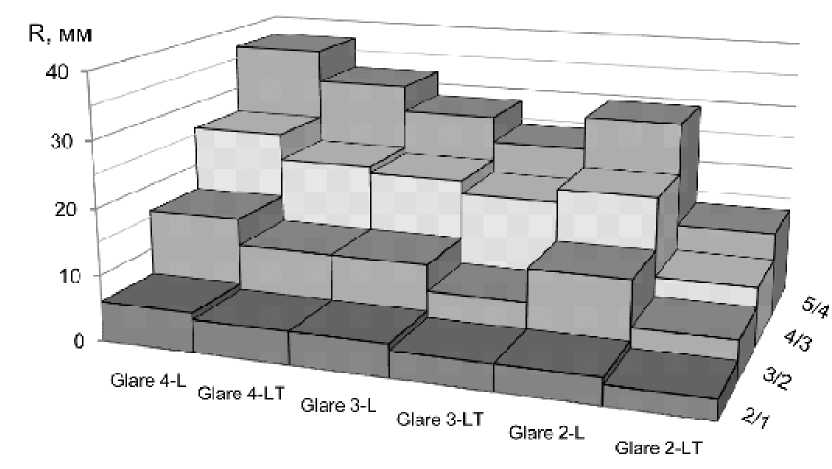

При освоении гибки МПКМ СИАЛ отмечено, что получение минимальных радиусов изгиба без дефектов так же, как у МПКМ АЛОР возможно на трехслойных структурах. Гибка вдоль проката металла кроме СИАЛ-1Н дает некоторые преимущества по сравнению с гибкой поперек в зависимости от структуры, числа слоев и расположения волокон наполнителя. Наиболее наглядно это представлено на диаграмме (рис. 1) [2].

За рубежом работы по освоению конструкций из МПКМ, в том числе профильных элементов каркаса, ведутся интенсивно и широко применяется на самолете А-380.

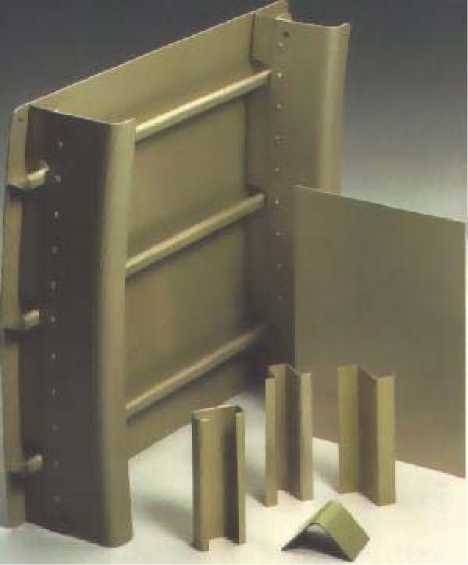

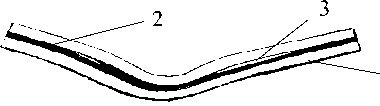

Профили, гнутые из листов МПКМ и сборочные единицы (узлы) с их применением по информации фирмы “AKZO NOBEL” [3] показаны на рис. 2. Данные профили имеют достаточно большие радиусы изгиба и изготавливаются без применения стесненного изгиба.

Указанное выше подтверждает актуальность данных работ, мировую новизну проблемы, высокую ожидаемую технико-экономическую эф-

Таблица 1. Механические свойства (импортных) МПКМ

|

Тип МПКМ |

Структура Ме/КМ |

Предел прочности при растяжении σ в , МПа |

Предел текучести при растяжении σ0,2, МПа |

Модуль упругости при растяжении Е в , ГПа |

Относительная деформация, % |

Предел текучести при сжатии σ 0,2 , МПа |

Модуль упругости при сжатии Е, ГПа |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ARALL 2 |

3/2 |

717 |

365 |

66 |

2,5 |

255 |

65 |

|

ARALL 2 |

3/2 |

821 |

607 |

68 |

2,2 |

345 |

66 |

|

GLARE 1 |

2/1 |

1077 |

525 |

66 |

4,2 |

447 |

63 |

|

3/2 |

1282 |

545 |

65 |

4,2 |

424 |

67 |

|

|

GLARE 2 |

2/1 |

992 |

347 |

67 |

4,7 |

390 |

69 |

|

3/2 |

1214 |

360 |

65 |

4,7 |

414 |

67 |

|

|

GLARE 3 |

2/1 |

662 |

315 |

60 |

4,7 |

319 |

63 |

|

3/2 |

717 |

305 |

58 |

4,7 |

309 |

60 |

|

|

GLARE 4 |

2/1 |

843 |

321 |

60 |

4,7 |

349 |

62 |

|

3/2 |

1027 |

352 |

57 |

4,7 |

365 |

60 |

|

|

GLARE 5 |

2/1 |

682 |

292 |

59 |

4,5 |

— |

69 |

|

GLARE 5-F1 |

2/1 |

661 |

289 |

— |

— |

579 |

— |

|

GLARE 5-F2 |

2/1 |

682 |

296 |

— |

— |

643 |

— |

Таблица 2. Структурные особенности МПКМ

|

ТипМПКМ |

Послойная структура Mc/KM |

Метал, сплав |

Толщина металлического листа, мм |

Компоненты препрега |

Схема армирования |

Толщина слоя препрега, мм |

Состояние поверхности металлического листа |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ARALL1 |

3/2 |

7075-Т6 |

0,3 |

Арамидное волокно / эпоксидная смола |

1-направленно ориентированный |

0,2 |

Без покрытия/ плакирование |

|

ARALL1 |

2/1-6/5 |

2024-ТЗ |

0,240,4 |

Арамидное волокно / эпоксидная смола |

1-направленно ориентированный |

0,21 |

Без покрытия/ плакирование |

|

ARALL2 |

2/1-6/5 |

7475-Т76 |

0,240,4 |

Арамидное волокно / эпоксидная смола |

1-направленно ориентированный |

0,21 |

Без покрытия/ плакирование |

|

GLARE 3 |

2/1-6/5 |

7475-Т76 |

0,ЗЯ),4 |

Стекловолокно / эпоксидная смола |

1-направленно ориентированный |

0,25 |

Без покрытия/ плакирование |

|

GLARE 1 |

2/1-6/5 |

2024-ТЗ |

0,340,4 |

Стекловолокно / эпоксидная смола |

1-направленно ориентированный |

0,25 |

Без покрытия/ плакирование |

|

GLARE 2 |

2/1-6/5 |

2024-ТЗ |

0,240,4 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,25 |

Без покрытия/ плакирование |

|

GLARE 3 |

2/1-6/5 |

2024-ТЗ |

0,240,4 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,375 |

Без покрытия/ плакирование |

|

GLARE 4 |

2/1 |

2024-ТЗ |

0,51 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,51 |

Без покрытия/ плакирование |

|

GLARE 5 |

2/1 |

2024-ТЗ |

0,51 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,51 |

Без покрытия/ плакирование |

|

GLARE 5- F1 |

2/1 |

5052-Н34 7075-Т6 |

0,51 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,51 |

Без покрытия |

|

GLARE 5-F2 |

2/1 |

2024-ТЗ |

0,51 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,51 |

С плакированием |

|

GLARE 5- FW |

2/1 |

5052-Н34 |

0,51 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0,51 |

Без покрытия |

|

GLARE 6 |

2/1,3/2 |

2024-ТЗ |

0.51 |

Стекловолокно / эпоксидная смола |

Поперечно ориентированный |

0.51 |

Без покрытия/ плакирование |

Таблица 2. Структурные особенности МПКМ (окончание)

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

АЛОР Д16/41 |

2/1 |

Д16чАТ Д16чАТВ |

0,3-0,8 |

Ткань СВМ/ клей ВК-41 |

Перекрестное армирование 51:49% |

0,2-0,3 |

Плакирование, хромово кислотное или сернокислотное анодирование, грунтовка ЭП0234 |

|

АЛОР МД16/41 |

2/1 |

Д16чАТ Д16чАТВ |

0,3-0,8 |

Ткань СВМ/ клей ВК-41 |

Перекрестное армирование 51:49% |

0,2-0,3 |

Плакированис, сернокислотное анодирование, грунтовка ЭП0234 |

|

АЛОР Д16/41-В |

2/1 |

Д 16ч АТ Д16чАТВ |

0,3-0,6 |

1 -направленно ориентированный |

0,2-0,3 |

Плакирование, хромово кислотное или сернокислотно е анодирование, грунтовка ЭП0234 |

|

|

АЛОР В95/41 |

2/1 |

В95пчТ2 |

1,8 |

Ткань СВМ/ клей ВК-41 |

Перекрестное армирование 51:49% |

0,2^0,3 |

Плакирование, хромово кислот иое или сернокислотное анодирование, грунтовка ЭП0234 |

|

АЛОР Д16/41-Н |

2/1, 3/2 |

Д16чАТ |

0,3-0,6 |

Жп'т Армос/ Эпоксидная смола |

Перекрестное армирование |

0,2-0,3 |

Плакирование, хромово кислот нос или сернокислотное анодирование, грунтовка ЭП0234 |

|

СИАЛ-1Н |

2/1, 3/2 |

Д16чАТ (1163АТ) |

0,3-0,5 |

Ткань Т-60/ клей В К-51 |

1-направленно ориентированный |

0,3-0,5 |

Плакирование, хромовокислотное анодирование, грунтовка ЭП0234 |

|

СИАЛ-1НТ(Р) |

2/1, 3/2 |

Д16чАТ (1163АТ) |

0,3-0,5 |

Ткань Т-60/ клей В К-51 |

1 -направленно ориентированный |

0,3-0,5 |

Плакирование, хромово кислотное анодирование, грунтовка ЭП0234 |

|

СИАЛ-2 |

2/1, 3/2 |

Д16чАТ (1163 АТ) |

0,3-0,5 |

Клеевой препрег из стекловолокон (КМК) |

Перекрестное армирование 70:30% |

0,3-0,5 |

Плакирование, хромово кислот ное анодирование, грунтовка ЭП0234 |

|

СИАЛ-3 |

2/1, 3/2 |

Д16чАТ (1163АТ) |

0,3-0,5 |

Клеевой препрег из стекловолокон (КМК) |

Перекрестное армирование 50:50% |

0,3-0,5 |

Плакирование, хромово кислотное анодирование, грунтовка ЭП0234 |

|

фективность при серийном производстве АТ и расширении работ по ее модернизации с целью поддержания летной годности и обеспечения безопасности полетов. В этой связи поиск новых технологических методов формообразования профилей из СИАЛ и исследование структуры материалов в них является актуальным направлением. Проведенный анализ номенклатуры прессованных и гнутых из |

листа профилей, применяемых на самолетах АН-124-100 и ТУ-204, показал, что количество таких профилей превышает 82 тысячи позиций. Номенклатура гнутых из листа специальных профилей – свыше 800 позиций. Длины элементов каркаса из прессованных профилей находятся в пределах от 25 до 10500 мм, из листовых профилей – до 4680 мм. Наиболее применяемые длины прессован- |

Рис. 1. Минимальный радиус изгиба МПКМ GLARE с толщиной металла 0,3 мм: LT – гибка вдоль проката металла; L – поперек проката

ных профилей – от 100 до 4000 мм, гнутых листовых профилей – от 300 до 2000 мм.

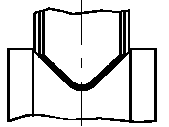

Типы и размеры сечений прессованных профилей, которые могут быть заменены на гнутые из листа МПКМ:

-

- уголки типа ПР 100 с равной шириной и толщиной полок;

-

- уголки ПР 101 с разной шириной полок и равной толщиной;

-

- бульбоугольники ПР 102 и других типов с

Рис. 2. Конструктивный фрагмент и профили из листов МПКМ (информация фирмы “AKZO NOBEL”)

разными по ширине полками, одинаковой и разной их толщиной.

Ширина полок поставляемых профилей – от 15 до 50мм, толщина – от 1 до 5 мм.

Наиболее применимые профили с шириной от 18 до 40 мм и толщиной от 1,2 до 2,0 мм.

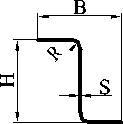

Последние при замене на листовой профиль из СИАЛ требуют применения листов СИАЛ со структурой 2/1 и 3/2. При изгибе уголков заготовку целесообразно изготавливать в виде швеллера с последующей разрезкой на 2 уголка. Типичные формы сечений профилей, гнутых из плоских листовых заготовок - уголок, швеллер, зет, швеллер с отгибами полок, (спаренный зет), полоса с кривизной в поперечном сечении представлены на рис. 3.

Наиболее применяемые материалы профилей – Д16чТ, Д16чАТ, 1163Т, В95пчТ2, В95очТ2, 1420Т1, для листовых профилей также титановые сплавы ВТ1-0 (лист 1,0),

ОТ4 (лист 2,0). По номенклатуре других предприятий, типичные сечения профилей гнутых из листа и применяемых серийно, аналогичны приведенным на рис. 3.

Применяется большее количество зетобраз-ных профилей, а также зеты с отогнутыми внутрь лапками, швеллеры корытообразного сечения с углами между полкой и стенкой более 90° и отгибом лапок наружу.

Выбор профилей из СИАЛ для самолетных конструкций и технологии их изготовления определяется:

-

- требованием по минимальным значениям внутреннего и внешнего радиусов при вершинах гиба для обеспечения необходимых механических характеристик и минимальных перемычек по заклепкам (болтам);

Размеры профилей из листа (мм)

|

В |

H |

R |

S |

Длина, L |

R = R/S |

|

от 10 до 110 |

от 3 до 82 |

от 1,5 до 2,5 |

от 0,5 до 2,5 |

от 80 до 4680 |

от 2 до 6 |

Рис. 3. Типовые сечения профилей из листа, применяемых на АН-124-100 и ТУ-204-200

-

- ограничением деформации и величины относительного радиуса изгиба для закаленных, состаренных листов Д16чАТ, входящих в состав листов СИАЛ. По данным [1] минимально допустимый относительный радиус изгиба равен трем.

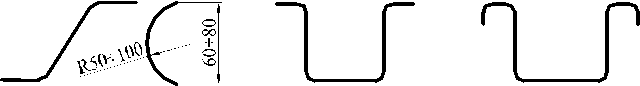

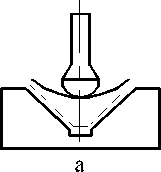

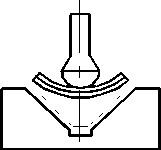

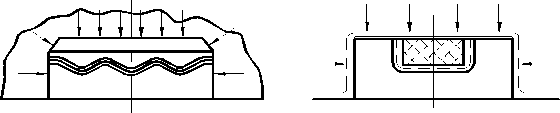

Для исследований выбраны традиционные схемы получения профилей из листовых заготовок (рис. 4):

-

а) свободная гибка в штампах с жестким пуансоном и жесткой матрицей (рис. 4 а, б);

ж

зи

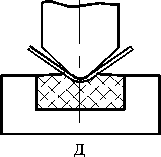

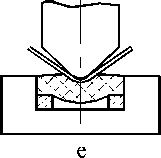

Рис. 4. Схемы гибки и формования профилей из СИАЛ прямым и раздельным методами:

а – свободная гибка; б – свободная гибка с технологическими прокладками, гибка пакета;

в – гибка швеллера с двух установок; г – гибка швеллера в специальном штампе; д – гибка в универсальную матрицу с эластичным блоком и технологической прокладкой; е – гибка в универсальную матрицу с эластичным блоком с регулируемым подпором; ж – гибка в роликовом формующем инструменте; з – штамповка групповой заготовки эластичной средой при высоком давлении на формблоке с прижимом; и – формование двух уголков или швеллера в форме с эластичным вкладышем.

-

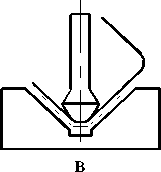

б) гибка жестким пуансоном с эластичной матрицей (рис. 4 д);

-

в) гибка-прокатка (свободная или стесненная) роликовым формующим инструментом (рис. 4 ж);

-

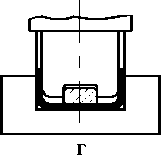

г) штамповка эластичной средой при высоком давлении (рис. 4 з, и).

Свободная гибка позволяет получить профили из листов СИАЛ с миним а льными относительными радиусами изгиба R > 8 [4]. Учитывая толщины листов СИАЛ (0,9ч1,8 мм) величина внутреннего радиуса профиля должна быть от 2,7 до 5,4 мм, что приемлемо для профилей в самолетных конструкциях.

Гибка в эластичной матрице по данным [5] позволяет гнуть профиль с меньшими радиусами закруглений и уменьшить величину пружинения. Гибка-прокатка выбрана как более производительная технология, чем штамповка. Кроме того, в варианте стесненной гибки-прокатки предполагается получать меньшие по величине радиуса гибки [6].

При свободной гибке с технологическими прокладками, не удалось получить меньший радиус гиба, чем по технологии представленной на рис. 4 а. Поэтому она признана нецелесообразной ввиду дополнительного расхода материала на подкладки.

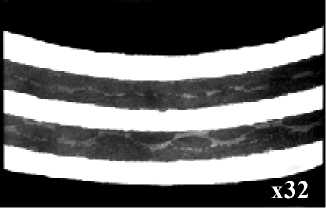

При гибке по схеме (рис. 4 д, е) в качестве эластичной матрицы использовался вкладыш из полиуретана с высокой твердостью. При опробовании гибки с полиуретаном без подкладки со стороны полиуретана листа Д16 было обнаружено явление возникновения неплоскостности полок уголка с перегибом в обратную сторону типа “чайка” рис. 5. Появление данного дефекта характерно только для гибки листов из СИАЛ поперек волокон, в тоже время дефект не наблюдается при гибке листов из Д16 и гибке СИАЛ-1Н вдоль волокон. Величина прогиба возрастает при гибке СИАЛов с большим числом слоев. При осмотре образцов, в которых зона расслоения не вышла на край образца, видно, что расслоение началось в зоне 3 (рис. 5).

Устранить указанный дефект “чайка” удалось путем установки прокладки из Д16чАТ, по толщине примерно равной толщине МПКМ СИАЛ,

Рис. 5. Дефект типа “чайка” при гибке профиля: 1 – алюминиевый лист; 2 – слой композита;

3 – зона расслоения со стороны полиуретана (рис. 4 д). Ввиду усложнения и удорожания гибки с прокладкой был проведен поиск схем гибки на полиуретане без прокладки с исключением образования дефекта “чайка”. В результате была отработана схема гибки с установкой вкладышей под полиуретан (рис. 4 е). При гибке по технологии (рис. 4 д, е) получены одинаковые радиусы гиба. Поэтому схему (рис. 4 е) можно считать технологически более приемлемой ввиду отсутствия расхода материалов на подкладку.

Для получения профилей из СИАЛ с R < 3 выбрана технология типичная для изготовления многослойных конструкций из полимерных композиционных материалов. В дальнейшем она называется технологией “раздельного формообразования” (РФ) и состоит из следующих операций:

-

- гибка заготовок профилей из закаленных и состаренных листов алюминиевого сплава Д16чАТ с = 3 , при этом внутренний радиус может быть от 0,9 до 1,5 мм (учитывая, что толщины листов Д16чАТ от 0,3 до 0,5 мм);

-

- нанесение анодных покрытий и грунтовки;

-

- сборка пакета необходимой структуры путем последовательной укладки профилей Д16 и слоев препрега;

-

- автоклавное или прессовое формование с одновременным склеиванием слоев металла и препрега.

Такую технологию целесообразно применять при изготовлении толстых профилей с количеством слоев пять и более, с внутренним радиусом 1 ^ 1,5 мм и внешним радиусом 1,2 ^ 2 мм.

Для получения толстостенных профилей из СИАЛ с количеством слоев пять и более с внутренним радиусом от 3 до 3,5 мм была выбрана технологическая схема, представляющая комбинацию схем:

-

- гибка профилей из листов СИАЛ с 3-х слой-ной структурой с внутренним радиусом равным 3 ^ 3,5 мм;

-

- склейка этих 3-х слойных профилей с помощью прослоек из препрега с клеями отверждающимися при пониженной температуре в многослойные профили необходимой толщины и структуры.

Аналогичная схема описана в [2] и является более технологичной, чем схема РФ при получении толстостенных профилей с внутренними радиусами от 3 до 3,5 мм при освоении серийного производства.

Технология гибки-прокатки на станках типа ГПС базируется на освоенной серийно технологии изготовления профилей общемашиностроительного и строительного назначения из сталей и алюминиевых сплавов, а также ряда специальных профилей для производства АТ [6] метода- а) СИАЛ-3-2/1-0,3-0,9 R < 3

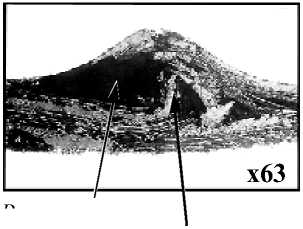

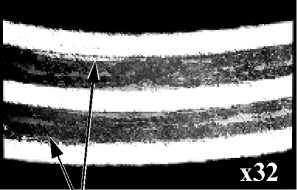

Расслоение пакета и трещина нижнего слоя Д16. Разрушения матрицы нет.

б) СИАЛ/2-3/2-0,3-1,9 R « 6

в) СИАЛ-2-3/2-0,3-1,9

Расслоение края образца, изгиб слоев

Расслоения типа «чайка» и в радиусе

г) СИАЛ-1-3/2-0,3-1,4 R « 5,5

Расслоение

Разрушение композитного слоя Зона складки внутреннего слоя при гибке поперек пакета

д) СИАЛ-3-3/2-0,3-1,4 R « 5,7

Разрушение композ итного слоя и наружного слоя

е) СИАЛ-3-3/2-0,3-1,4 R « 5,7

V

Наличие сплава Вуда между стеклопластиком и алюминием свидетельствует о наличии в эт их зонах расслоений материала

Рис. 6. Сечения профилей с дефектами при деформировании радиусов менее допустимых ми свободного гиба и стесненного изгиба (СГ и СИ) в роликовом формующем инструменте.

За основу для отработки технологии гибки профилей из полимеризованных листов СИАЛ прямым формообразованием (ПФ) и слоев металла для раздельного формообразования (РФ) приняты технологии, описанные в технологических рекомендациях по производству профилей из плакированных листов алюминиевых сплавов.

Характерные виды разрушений при гибке листов материала СИАЛ с различными структурами представлены на рис. 6.

Учитывая ограничения деформационных характеристик СИАЛ, а также опыт исследования технологии СИ профилей из АЛОР [7-10] при отработке и исследовании гибки СИАЛ необходимо уточнение степеней деформации растяжения и сжатия в радиусах изгиба, а также степеней обжатия сечения при СИ, которые для монолитных материалов достигают 4%.

Для правки неточностей формы профилей выбраны: калибровка прессовым методом в калибровочных штампах и правка на растяжных станках, крутка профилей на станках типа ГПС или специальной оснастке. Другие способы правки недопустимы из-за возможности расслоения СИАЛа.

Для реализации описанных технологий, выбраны оснастка и оборудование, входящие в типовое оснащение цехов заготовительно-штамповочного производства и цехов производства конструкций из ПКМ:

-

- тихоходные гидравлические прессы (универсальные и кромкогибочные), оснащенные универсальными и специальными штампами;

-

- прессы для штамповки эластичной средой при высоком давлении, оснащенные специальными формоблоками и формоблоками с прижимом;

-

- специализированные гибочно-прокатные станки типа ГПС с комплектами роликовых калибров;

-

- автоклавы фирмы “Шольц” или другие с оснащением специальными формами и формовочными столами;

-

- гидропресса с нагревательными плитами для горячей формовки ПКМ и резин, оснащенные специальными формами.

Для гибки-прокатки использовано оборудование и оснастка специализированного цеха производства профилей из листа ОАО “Ульяновский НИАТ”. Исследование технологии гибки проводили на образцах МПКМ шириной 50 мм. Торцы образцов после вырезки на рычажных ножницах опиливались напильником для снятия дефектной зоны (шириной ~ 0,5 мм), которая могла при гибке спровоцировать расслоение образца и образование трещин на границе КМ и алюминиевых слоях. Результаты гибки определялись путем визуального осмотра поверхности образца и осмотра торцев образца при увеличении от Ч4 до Ч14 для выявления трещин, гофр и расслоений. Изменение радиуса пуансона проводилось либо заменой пуансона, либо установкой прокладки необходимой толщины со стороны пуансона (прокладка из Д16чАТ толщиной 1ч2 мм). После гибки образцы имели угол изгиба 90ч100°, что достигалось путем настройки длины хода пуансона и величины усилия прессования. Минимальный радиус гиба определялся для данного материала и способа гибки, как радиус согнутого уголка, при котором еще нет дефектов, а при следующем уменьшении радиуса пуансона появлялись дефекты. При этом шаг изменения радиуса пуансона составлял:

-

- 0,5 мм при R = 3 мм;

-

- 1 мм при R = 4ч8 мм;

-

- 2 мм при R e” 10 мм.

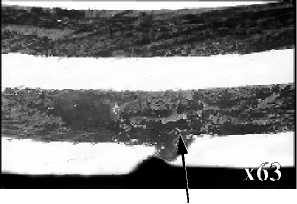

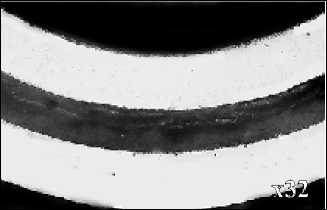

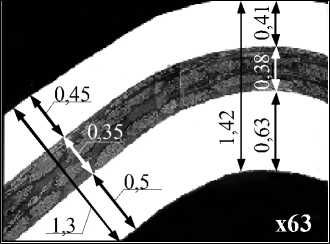

Структура МПКМ в зоне гибки с допустимыми радиусами представлены на рис. 7. Необходимо отметить, что при использовании технологии стесненного изгиба происходит пластическое деформирование алюминиевых листов с перераспределением толщины стоев алюминиевого сплава в центр радиуса гиба, от 0,5 мм в исходном состоянии до 0,41 мм (наружный слой) и 0,63 (внутренний слой).

Полученные величины минимальных радиусов бездефектного гиба листов из СИАЛов при разных способах гибки приведены в табл. 3.

Из анализа данных табл. 3 видно:

-

- приемлемые для авиационных профилей радиусы (R = 3ч4 мм) можно получить гибкой листов СИАЛ 1Н -2/1; СИАЛ 2-2/1; СИАЛ 32/1 по схеме (рис. 4 е);

-

- из пятислойных СИАЛ 1-3/2 и СИАЛ 33/2 проблематично получить профили с приемлемыми для авиационных профилей радиусами;

-

- листы СИАЛ 2-3/2 имеют очень низкую способность к гибке, поэтому они являются непригодными для изготовления профилей с радиусами R < 20 мм методом ПФ.

Для определения возможного разрушения полимерной матрицы при малых радиусах гиба листов трехслойных СИАЛов (R = 3 мм) кроме осмотра торцев согнутых профилей при увеличении от Ч10 до Ч14 выполнен загиб слоя полимеризованного препрега вокруг пуансона с R = 3 мм с последующим осмотром его в согнутом состоянии и после снятия с пуансона. При визуализированном анализе образцов не было выяв- а) СИАЛ-3-2/1-0,3-0,9 R > 3

б) СИАЛ-3-2/1-0,3-0,9 R « 3

Расслоений и трещин не обнаруже но

Расслоений и трещин не обнаружено

г) Алор Д16/41

в) СИАЛ-1-3/2-0,3-1,4 R > 4,5

Расслоений и трещин не обнаружено

Стесненный изгиб листа Алор Д16/41-1,3 с утол щением его в зоне гиба с R »1 мм

Рис. 7. Структура сечений профилей из МПКМ, гнутых с допустимыми радиусами

Таблица 3 . Минимальные радиусы гиба листов СИАЛ при различных способах формообразования (без расслоений и трещин)

|

Тип МПКМ |

Структура Ме/КМ |

Предел прочности при растяжении σв, МПа |

Предел текучести при растяжении σ0,2, МПа |

Модуль упругости при растяжении Ев , ГПа |

Относительная деформация, % |

Предел текучести при сжатии σ 0,2 , МПа |

Модуль упругости при сжатии Е, ГПа |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ARALL 2 |

3/2 |

717 |

365 |

66 |

2,5 |

255 |

65 |

|

ARALL 2 |

3/2 |

821 |

607 |

68 |

2,2 |

345 |

66 |

|

GLARE 1 |

2/1 |

1077 |

525 |

66 |

4,2 |

447 |

63 |

|

3/2 |

1282 |

545 |

65 |

4,2 |

424 |

67 |

|

|

GLARE 2 |

2/1 |

992 |

347 |

67 |

4,7 |

390 |

69 |

|

3/2 |

1214 |

360 |

65 |

4,7 |

414 |

67 |

|

|

GLARE 3 |

2/1 |

662 |

315 |

60 |

4,7 |

319 |

63 |

|

3/2 |

717 |

305 |

58 |

4,7 |

309 |

60 |

|

|

GLARE 4 |

2/1 |

843 |

321 |

60 |

4,7 |

349 |

62 |

|

3/2 |

1027 |

352 |

57 |

4,7 |

365 |

60 |

|

|

GLARE 5 |

2/1 |

682 |

292 |

59 |

4,5 |

— |

69 |

|

GLARE 5-F1 |

2/1 |

661 |

289 |

— |

— |

579 |

— |

|

GLARE 5-F2 |

2/1 |

682 |

296 |

— |

— |

643 |

— |

Примечание: * – наблюдалось расслоение образца;

** – наблюдались гофры на внутреннем радиусе образца.

лено разрывов волокон препрега или появления белесых пятен в зоне гиба (побеление является проявлением растрескивания полимерной матрицы). Кроме этого, снятый с пуансона препрег полностью распрямляется без каких-либо зон остаточной деформации. Аналогичным образом при осмотре слоя композита на профиле согнутом с R = 3 мм не выявлено излома волокон и растрескивания полимерной матрицы (осмотр выполнен после отдира внешнего листа Д16). На основании этого сделан вывод, что при гибке трехслойных листов СИАЛ с радиусами

R e” 3 мм разрушения композитного слоя не происходит [11].

Таким образом, проведенные исследования по формованию профилей из листов СИАЛ позволили выбрать технологические подходы к созданию из МПКМ бездефектных конструкций элементов планера.

-

3.

-

4.

-

5.

-

6.

-

7.

-

8.

Список литературы Особенности технологий формования профильных конструкций из металлополимерных композиционных материалов

- ПИ 1.2.255-83. Термическая обработка полуфабрикатов и деталей из алюминия и алюминиевых деформируемых сплавов. М.: ВИАМ. 1983. 17 с.

- T. W. Long. E/Kroon and J. Sinke. Formability. Edited by A. Vlot and J.Gunnink (из сборника докладов на международной конференции по FML "GLARE", Нидерланды, Делфт, Делфтский технологический университет, 24-26.09.2001. C. 336-349.

- Structural Laminates Company. Слоистые волокнито-металлопласты. Второе издание Новые конструкционные материалы для аэрокосмической промышленности., США, Пенсильвания, Нью-Кенсингтон, 1997. 576 с.

- Технический отчет по теме 1-590-139/39. Разработка опытно промышленной технологии ремонта планера с использованием МПКМ СИАЛ. М.: ВИАМ, 2000. 30с.

- В.П. Романовский. Справочник по холодной штамповке, (шестое издание), Л.: Машиностроение, 1979. 253 с.

- Технологические рекомендации ТР 1.4.1780-87. Изготовление профилей из плакированных листов алюминиевых сплавов Д16ч, 1163 и И95ч методом стесненного изгиба. М., НИАТ-ВИАМ, 1987. 12 с.

- Технический отчет. Изыскание возможности изготовления профилей из слоистых металлополимеров типа АЛОР-41. Ульяновск: НИАТ, 1988. 32 с.

- Технический отчет. Разработка и исследование технологии изготовления профилей из слоистых алюмополимеров методом стесненного изгиба. Ульяновск, НИАТ, 1989, 38 с.

- Технический отчет. Оптимизация технологии и опытно-промышленное опробование изготовления профилей из алюмополимерных слоистых композиционных материалов (АПСКМ) методом стесненного изгиба на кромкогибочном устройстве (УГСП-1). Ульяновск: НИАТ. 1990. 40 с.

- Марковцев В.А., Проскуряков Г.В., Филимонов В.И. Выбор конструктивных параметров правильного устройства на основе анализа динамического режима//Авиационная промышленность. 1988. №9. С. 32-35.

- Технологическая рекомендация ТР 1.2.1637-99. Изготовление алюмополимерных композиционных слоистых материалов марки СИАЛ. М., ВИАМ, 1999. 15 с.