Особенности трибологического поведения керамики на основе диоксида циркония в условиях высокоскоростного трения

Автор: Савченко Н.Л., Саблина Т.Ю., Кульков С.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Изучены процессы износа керамики на основе тетрагонального диоксида циркония частично-стабилизированного окисью иттрия (Y-TZP) при сухом скольжении по стали до скоростей 47 м/с. Показано, что в процессе испытаний на износ Y-TZP и Y-TZP-Al2O3 при увеличении скорости скольжения от 0.1 до 3÷4 м/с имеет место смена типа износа от нормального до катастрофического с высокой величиной интенсивности изнашивания. При дальнейшем увеличении скорости до 47 м/с величина интенсивности изнашивания Y-TZP и Y-TZP-Al2O3 уменьшается практи-чески до начальных величин, характерных для малых скоростей скольжения (0.1 м/с). Показано, что в области скоростей от 6 до 47 м/с имеет место практически ―безызносное‖ трение керамики Y-TZP и Y-TZP-Al2O3.

Текстура, керамика, высокоскоростное скольжение

Короткий адрес: https://sciup.org/148200223

IDR: 148200223 | УДК: 621.891

Текст научной статьи Особенности трибологического поведения керамики на основе диоксида циркония в условиях высокоскоростного трения

м/с, вследствие катастрофического разрушения поверхности трения Y-TZP [3]. Верхний предел скоростей скольжения подобных керамических материалов можно поднять до 10-40 м/с, если в качестве контртела использовать сталь [5-7]. Представленные в литературе данные по высокоскоростному трению диоксид-циркониевой керамики недостаточно комплексны, чтобы по ним можно было составить представление о происходящих на поверхности трения керамики явлениях и механизмах изнашивания в процессе трения в широком диапазоне скоростей и нагрузок. Например, существует точка зрения, что причины хорошей износотойкости при высоких скоростях скольжения обусловлены процессами переноса металла и его окислов на поверхность керамики, в результате чего формируется, так называемый, слой переноса (transfer layer), который выполняет защитную функцию, увеличивая износостойкость керамики при высоких скоростях скольжения [5]. Вместе с тем, открытым остается вопрос о роли, которую играет структура керамики на её поведении при трении, в частности, каким образом упрочнение керамики Y-TZP зернами оксида алюминия может повлиять на её трибологическое поведение в условиях высокоскоростного трения по стали.

Целью настоящей работы явилось изучение трибологических характеристик керамики Y-TZP и Y-TZP-Al2O3 после сухого скольжении в паре трения со сталью в широком диапазоне скоростей от 0.1 до 47 м/с.

МАТЕРИАЛЫ И МЕТОДЫ

В качестве исходных материалов для получения трансформационно-упрочнённых керамических композитов использовали порошки, полученные методом разложения водных растворов солей Zr, Y и Al в плазме высокочастотного разряда, следующих составов: 97 мол. % ZrO 2 + 3 мол. % Y 2 O 3 ) и 80

вес. % ZrO 2 (3 мол. % Y 2 O 3 ) + 20 вес. % Al 2 O 3 . По данным рентгенофазового анализа, порошок двойной системы находился в тетрагональной модификации, а тройной представлял собой смесь трех фаз -тетрагонального ZrO 2 , и γ- и ε- модификаций Al 2 O 3 .

После формования порошков в металлической прессформе керамические образцы спекали в вакууме при температуре 1600 0С в течение 5 часов. По данным металлографического анализа остаточная пористость керамики после спекания составляла 5 об%. По данным рентгенографиче-кого анализа спекание привело к образованию в керамике тетрагональной (Т) и кубической (К) фаз диоксида циркония (табл. 1). Кроме этого, после спекания в образцах Y-TZP-Al2O3 присутствовала фаза α-Al2O3. Керамика обоих составов имела высокие значения твердости (HV), предела прочности при изгибе (aизг) и трещиностойкости (K1c), см. табл. 1.

Испытания на трение проводились на машине трения УМТ-1 с использованием схемы "диск-палец" при ступенчатом повышении скорости в условиях трения без смазки. Контртелом служил диск, изготовленный из литой инструментальной стали с мартенситной структурой (HRC 63…65), избыточными карбидами типа М 12 С и незначительным количеством остаточного аустенит.Химический состав данной стали представлен в табл. 2.

Таблица 1. Фазовый состав и механические свойства керамики перед проведением испытаний на трение

|

образцы |

Средний размер зерен, мкм |

Фазовый состав ZrO 2 ,об.% |

HV, ГПа |

K 1c , MПa×м1/2 |

aизг , MПa |

|

Y-TZP |

2 |

90T+10К |

9.7 |

13 |

800 |

|

Y-TZP-Al 2 O 3 |

1.5 |

90T+10К |

11 |

10 |

900 |

Таблица 2. Химический состав стального диска, вес%.

|

С |

Mn |

W |

Ni |

Cr |

V |

Mo |

Fe |

|

1.4 |

1.0 |

4.5 |

1.8 |

3.6 |

14.9 |

3.6 |

остальное |

Образцы испытываемой керамики имели прямоугольное сечение общей площадью 60 мм2. Давление испытания составляло 5 МПа, а скорость скольжения варьировалась от 0.1 до 47 м/с. Время испытаний выбирали таким образом, чтобы дистанция скольжения при всех скоростях составляла 2000 метров. Перед каждым испытанием образцы прирабатывали при скорости 0.1 м/сек и давлении 5 МПа до получения нужной геометрии поверхности трения. В каждом эксперименте с помощью компьютера осуществлялась запись момента силы трения с временным интервалом 1 сек, который впоследствии пересчитывался в коэффициент трения. В качестве меры интенсивности изнашивания было использовано отношение объёма материала, потерянного образцом в ходе испытания, к дистанции трения. Объем материала вычислялся исходя из измеренного механическим микрометром значения высоты образцов до и после испытания на площадь их поперечного сечения. Значение изменения высоты образцов в зависимости от режима трения составляло от 70 до 1500 мкм. При точности измерения микрометра 10 мкм влияние толщины слоя переноса (12 мкм по данным растровой электронной микроскопии) можно было считать незначительным.

Структура поверхностей трения материалов изучались с помощью оптической и растровой электронной микроскопии. Рентгеноструктурное иссле- дование поверхностей керамики в исходном состоянии и после трения осуществлялось на рентгеновском дифрактометре ДРОН-УМ1 с Cu-K излучением.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

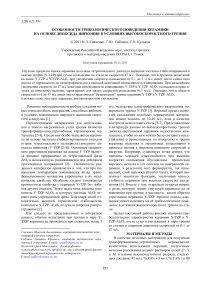

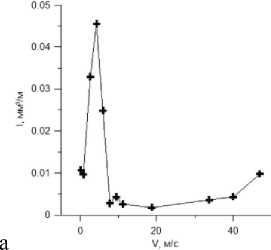

Проведенные испытания показали, что при увеличении скорости скольжения интенсивность изнашивания керамики обеих составов сначала возрастает, а при дальнейшем увеличении скорости понижается (рис.1,а,в). При этом коэффициент трения керамик обоих составов уменьшается от 0.5-0.8 при малых скоростях испытания до ≈0.15-0.2 при скоростях 25-47 м/с (рис.1,б,г).

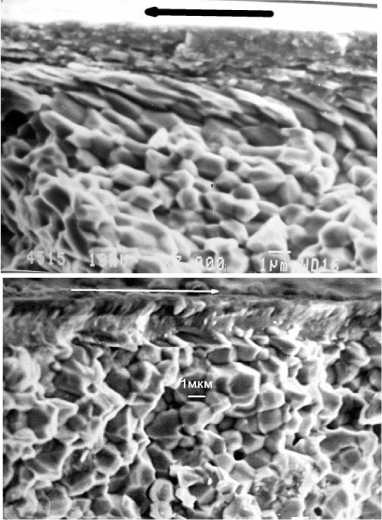

Согласно данным растровой электронной микроскопии после трения в интервале скоростей до 1 м/с на поверхности формировался бороздчатый рельеф, характерный для абразивного типа изнашивания. После скоростей скольжения 3 м/с на изношенных поверхностях можно было наблюдать обширные области со следами отслаивания и выкрашивания, а после скоростей выше 6 м/с изношенные поверхности выглядели более гладкими для керамики обоих составов (рис.2,а,б).

По данным рентгенографического анализа фазовый состав поверхностных слоев исследуемых ке-рамичесих материалов представлен, в зависимости от скорости испытания, кубической и тетрагональ- ной фазами либо моноклинной, кубической и тетрагональной. Моноклинная фаза в исходной керамике обоих составов отсутствует (табл. 1) и появляется в количестве 7—15 об. % лишь при малых скоростях скольжения: для керамики Y-TZP до скорости 1.6 м/с, для Y-TZP-Al2O3– до 11.1 м/с. Появление моноклинной фазы на поверхности трения Y-TZP и Y-TZP-Al2O3 свидетельствовало о прохождении мартенситного превращения. При увеличении скорости скольжения наблюдается уменьшение доли моноклинной фазы диоксида циркония, связанное, по-видимому, с ростом температуры в зоне трибоконтакта и, соответственно, уменьшением термодинамического стимула тетрагонально-моно-клинного превращения [2].

Y-TZP (а,б) Y-TZP-Al 2 O 3 (в,г) по стали.

а

б

| 1 к и 2 5 2 E 2 2 6 0 8/05 S E

Рис.1. Зависимость интенсивности изнашивания (а,в) и коэффициента трения (б,г) от скорости скольжения

Рис.2. Фотографии поверхности трения керамики Y-TZP (а) и Y-TZP-Al 2 O 3 (б) после испытания при скорости 47 м/с.

Стрелки указывают направление скольжения.

Количество кубической фазы, характерное для исходного состояния керамики (10%) сохраняетя неизменным для Y-TZP и Y-TZP-Al 2 O 3 до скорости 20 м/с. При дальнейшем увеличении скорости скольжения в образцах после испытания ее содержание увеличивается до ≈17 % для Y-TZP и ≈15% для керамики Y-TZP-Al2O3.

Появление кубической фазы на поверхности образцов после максимальных скоростей скольжения, возможно, связано с переходом части тетрагональной фазы в кубическую по диффузионному механизму, чему способствуют высокие температуры в зоне трибоконтакта - оценки температуры, в соответствии с [8], при скорости 10 м/с дали величину около 20000С.

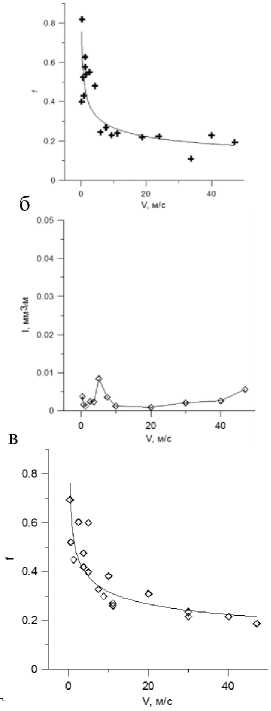

По данным рентгенографического анализа на поверхности трения керамик Y-TZP и Y-TZP-Al2O3 происходит уменьшение размера областей когерентного рассеяния (ОКР) тетрагональной фазы диоксида циркония, при этом наиболее сильно он уменьшается в области интенсивного изнашивания керамики при скоростях скольжения 3÷5 м/с - от 45 нм в исходном состоянии на полированной поверхности до 20 нм для поверхностей трения. Кроме этого, на поверхности трения керамики обоих составов формируется текстура, выражающаяся в инверсии пиков (002) и (200) тетрагональной фазы диоксида циркония относительно такой же фазы на исходной полированной поверхности до трения (рис.3).

2.4

1.6

1.2

0.8

V, m/s

0.4

а

2.4

1.6

1.2

0.8

0 20 40

б V , m/s

Рис. 3 . Зависимость величины отношения

I(oo2)/I(2oo) пиков тетрагональной фазы для

Y-TZP (а) и Y-TZP-Al 2 O 3 (б) от скорости скольжения. Пунктирной линией на рис.3б и 3в показано значение отношения

I(002)/I(200) характерное для исходной полированной поверхности материалов.

На вставках приведены фрагменты рентгенограмм для исходного материала и после трения при скорости 30 м/с.

Как видно из рис.3, величина отношения I(002)/I(200) растёт таким образом, что всегда превышает значение характерное для исходного состоянии на полированной поверхности, равное 0.5. При этом после испытаний при скорости 0.2 м/с для Y-TZP, величина отношения I(002)/I(200) максимальна и достигает значения порядка 2.4 (рис.3,а). Затем после трения при скорости 0.9 м/с I(002)/I(200) значительно понижается, однако не достигает исходного значения. Наконец, с дальнейшим ростом скорости до 27 м/с наблюдается плавный рост I(002)/I(200) до величины около 1.9, которое уже остается практически неизменным вплоть до максимальных скоростей трения (рис.3,а). Для керамики Y-TZP-Al 2 O 3 зависимость величины отношения I(oo2)/I(2oo) от скорости скольжения имеет похожий вид, за тем исключением, что при малых скоростях скольжения отношение I(002)/I(200) не превышало величины 1.5 (рис.3,б).

Проведённый микрорентгеноспектральный анализ показал, что элементный состав поверхности трения керамик обоих составов после высоких скоростей (выше 6 м/с) кроме элементов самой керами- ки (Zr, Y, Al) включает элементы стального контртела (Fe, Mn, W, Ni, Cr, V, Mo), при этом с ростом скорости скольжения количественное содержание элементов стального контртела в слое переноса растет. При исследовании поверхностей трения керамики Y-TZP и Y-TZP-Al2O3 методом скользящего рентгеновского пучка в поверхностном слое порядка 1-2 мкм были обнаружены рентгеновские пики, соответствующие Fe2O3. На основании этого можно заключить, что в процессе трения на поверхности керамик формировался слой переноса за счет плавления и окисления стального контртела.

Методом растровой электронной микроскопии было зафиксировано, что при скоростях скольжения выше 6 м/с, (т.е в области скоростей после максимума в зависимости интенсивности изнашивания от скорости скольжения (рис.1,а,в) поверхности трения Y-TZP и Y-TZP-Al2O3 были относительно равномерно покрыты слоем переноса. После малых и средних скоростей скольжения слой переноса был распределён по ним крайне неравномерно, что выражалось в наличии обширных областей поверхности трения полностью свободных от слоя переноса.

Исследование приповерхностных областей керамики Y-TZP показало, что в диапазоне скоростей от 0.1 до 4 м/сек под тонким (1-2 мкм) поверхностным слоем с субмикрокристаллической структурой располагается область материала, в которой наблюдается существенное формоизменение зёрен в направлении скольжения (рис.4,а).

б

а

Рис. 4. Изображения приповерхностных областей керамики Y-TZP после трения при скоростях 4.3 (а) и 11.1 (б) м/с. Стрелки указывают направление скольжения.

Толщина этой зоны максимальна (около 10 мкм) при средних скоростях скольжения (около 4 м/с), т.е при тех скоростях, когда скорость изнашивания максимальна (рис.1,а). С увеличением скорости выше 6 м/с в образцах керамики Y-TZP областей с формоизменёнными зёрнами уже не наблюдается, зерна при этом остаются такими же равноостными, как и в исходном состоянии (рис.4,б). В случае керамики Y-TZP-Al2O3 областей с формоизмененными зёрнами не наблюдалось во всем диапазоне скоростей скольжения, в том числе при средних скоростях скольжения, когда было зафиксировано интенсивное изнашивание.

Процессы износа, происходящие при скоростях 2-4 м/с, соответствуют высокотемпературному адгезионному взаимодействию между керамикой и сталью. Для такого режима изнашивания характерны высокие значения интенсивности изнашивания и коэффициента трения, что и наблюдается в наших исследованиях (рис.1,б, г).

Высокому износу в этих условиях способствует прекращение действия механизма трансформационного упрочненения и высокие контактные температуры и нагрузки. Значительное формоизменение зерен в подповерхностной зоне происходит, по-видимому, за счет процессов пластической деформации [9] под воздействием высоких температур и нагрузок [5, 9].

Последующее уменьшение интенсивности изнашивания при скоростях скольжения выше 6 м/с обусловлено уменьшением уровня контактных напряжений вследствие формирования слоя переноса и его перехода из вязкого в квазижидкое состояние, чему также способствует высокая температура в трибоконтакте. Формирующаяся квазижидкая пленка равномерно покрывает поверхность трения керамики и выступает в роли «мягкого» покрытия, которое, увеличивая фактическую площадь контакта образца с контртелом, способствует понижению уровня контактных напряжений на поверхности. При этом, когда квазижидкая “мягкая” плёнка покрывает поверхность керамики, коэффициент трения минимальный и приближается к значениям, характерным для трения с граничной смазкой. Низкие величины коэффициента трения и интенсивности изнашивания, а также поверхности трения с гладким рельефом, которые демонстрируют Y-TZP и Y-TZP-Al2O3 при скоростях выше 6 м/с позволяют с определенной степень допущения назвать диапазон скоростей от 6 до 47 м/с областью “безызносности” изученной керамики.

Наблюдаемый рост величины соотношения I(002)/I(200) при увеличении скорости испытания (а значит и при повышении температур в зоне трибоконтакта) в интервале 1-20 м/с (рис.2) может быть обусловлен самосогласованным движением когерентных двойников внутри зерен тетрагональной фазы [10]. Другой возможной причиной, ответственной за рост величины соотношения I(002)/I(200) тет- рагональной фазы и уменьшение размера её ОКР на поверхности трения керамики по отношению к исходному состоянию до трения, может являться процесс пластической деформации, вследствие высоких температур и нагрузок в зоне трибоконтакта. Увеличение степени пластической деформации поверхностных слоев керамики Y-TZP и Y-TZP-Al2O3 с ростом скорости скольжения может обуславливать эффект понижения их коэффициента трения при высоких скоростях скольжения (рис.1,б,г) за счет лучшего закрепления на деформированой поверхности слоя переноса.

Обращает на себя внимание, что при общем подобии в триботехническом поведении Y-TZP и Y-TZP-Al2O3, керамика, содержащая упрочняющие частицы Al 2 O 3, показывает лучшую износостойкость при средних (3-4 м/с) скоростях скольжения (рис.1,в). По всей видимости, структура такого керамического композита, имеющего в составе упрочняющие частицы оксида алюминия, способствует повышенной несущей способности поверхности в условиях трения, когда сплошной слой переноса на поверхности керамики ещё не сформирован.

ЗАКЛЮЧЕНИЕ

Таким образом, установлено, что при высоких скоростях скольжения, вплоть до 47 м/с, образцы керамики Y-TZP и Y-TZP-Al2O3 демонстрируют высокую износостойкость, несмотря на высокие температуры в зоне трибоконтакта и происходящие вследствие этого высокотемпературные фазовые переходы. При этом имеется широкая область скоростей, где процесс практически «безызносный».

Рентгенографическое исследование Y-TZP и Y-TZP-Al2O3 показало, что после сухого трения по стали в изученном диапазоне скоростей на поверхности трения керамики изменяется соотношение интенсивностей пиков в дублете (002)-(200) тетрагональной модификации диоксида циркония и уменьшается средний размер её кристаллитов. Наблюдающиеся структурные изменения поверхности трения могут быть обусловлены процессами пластической деформации поверхностных слоев.

Список литературы Особенности трибологического поведения керамики на основе диоксида циркония в условиях высокоскоростного трения

- Fedorchenko I.M. Аntifriction and friction cermet materials//Powder Metallurgy and Metal Ceramics. 2002. V.41. Nos. 9-10. P.489-497.

- Nettleship L. Tetragonal zirconia polycrystal (TZP) -a review/L. Nettleship, R. Stevens//Int.J. High Technology Ceramics. 1987. N.3. P.1-32.

- Lee S.W. Ceramic Wear Maps: Zirconia/S.W. Lee, S.H. Hsu, M.C. Shen//J.Am.Ceram.Soc.1993. V.76. N 8. P.1937-1947.

- He Y.J. Grain-size dependence of sliding wear in tetragonal zirconia polycrystals/Y.J. He, A.J.A. Winnubst, A. J. Burggraaf, H. Verweij, P. G van der Varst, B. de With//J. Amer. Ceram. Soc. 1996. V.79. N 12. P. 3090-3096.

- Ravikiran A. Effect of speed and pressure on dry sliding interactions of alumina against steel/A. Ravikiran, V. S. Nagarajan, S. K. Biswas//J. Am. Ceram. Soc. 1995. V.78. N 2. P.356-364.

- Savchenko N. Dry sliding wear resistance of toughened ZrO2-Y2O3 and ZrO2-Y2O3-Al2O3/N. Savchenko, S. Tarassov, A.Melnikov, S. Kulkov//Proc. of Euro. Conf. on Composite Materials. Science, Technologies and Applications (ECCM-8), 3-6 June 1998, Naples-Italy. Cambridge: Wodhead Publishing Limited. 1998 V.4. P.343-350.

- Савченко Н.Л. Трение и износ керамики на основе ZrO2-Y2O3 в условиях высокоскоростного скольжения по стали/Н.Л.Савченко, К.М. Пятова, С.Н. Кульков//Вестник Томского государственного университета. Математика и механика. 2008. № 1. C.84-89.

- Lim S.C. Wear mechanism maps/S.C. Lim, M.F. Ashby//Acta Metallurgica. 1987. V.35. P.1-24.

- Ravikiran A. Sliding wear of YTZP ceramic against steel: observations on ceramic transfer and wear transition/A. Ravikiran, B. N. Pramila Bai//J. Mater. Sci.. 1995. V.30. N 8. P.1999-2007.

- Virkar A.V. -Toughening Mechanism in Tetragonal Zirconia Polycrystalline (TZP) Ceramics‖/A.V. Virkar, R.L.K. Matsumoto//pp. 653-663 in Advances in Ceramics, Vol. 24, Science and Technology of Zirconia III. Edited by S. Somiya, N. Yamamoto, and H. Yanagida. American Ceramic Society, Westerville,OH,1988.