Особенности твердофазного восстановления компонентов марганцевых руд разного генезиса

Автор: Косдаулетов Нурлыбай Ыргызбайулы, Рощин Василий Ефимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 4 т.21, 2021 года.

Бесплатный доступ

Приведены результаты твердофазного восстановления компонентов марганцевых руд разного генезиса, отличающихся содержанием оксидов марганца, железа и фосфора. В качестве образцов использованы природная богатая оксидом марганца мономинеральная руда из Бразилии, железомарганцевый концентрат Жайремского ГОК (Казахстан) с высоким содержанием железа и железомарганцевая руда Селезеньского месторождения (Россия) с относительно высоким содержанием железа и фосфора. Приведены результаты исследования фазового состава исходных руд и распределения основных элементов в рудных материалах. Исследовано влияние температуры, продолжительности выдержки и вида восстановителя на процесс твердофазного восстановления элементов. Эксперименты проведены в лабораторной печи Таммана при температуре 900 и 1000 °С и выдержке в течение 90, 180 и 300 мин. Установлена возможность селективного восстановления железа из комплексных марганцевых руд до металлического состояния не только твердым углеродом, но и моноксидом углерода. При температуре 900 °С в атмосфере СО можно селективно восстановить железо без восстановления P и Mn. С повышением температуры до 1000 °С и продолжительности выдержки в атмосфере СО вместе с железом восстанавливается фосфор. В случае восстановления твердым углеродом при этих условия в металлическую часть переходят железо, фосфор и марганец. Увеличение продолжительности выдержки при температуре 1000 °С сопровождается повышением в металлической фазе концентрации марганца. Во всех экспериментах с появлением новой металлической фазы выделяется и новая оксидная фаза, состоящая из оксидов невосстанавливаемых в условиях эксперимента металлов (магния, алюминия, кремния и марганца).

Марганцевые руды, карботермическое восстановление, марганец, железо, фосфор, температура восстановления

Короткий адрес: https://sciup.org/147236540

IDR: 147236540 | УДК: 669.1 | DOI: 10.14529/met210403

Текст научной статьи Особенности твердофазного восстановления компонентов марганцевых руд разного генезиса

Марганец является важным вспомогательным элементом при производстве стали, поскольку широко используется в качестве раскислителя, легирующего элемента и де-сульфуратора. В среднем на 1 т стали расходуется примерно 10 кг марганца [1]. Общий мировой запас марганцевых руд составляет около 15,175 млрд т, а подтвержденные запасы 5,268 млрд т [2]. Запасы марганцевых руд известны в 56 странах мира, но руды хорошего качества распределены крайне неравномерно – более половины богатых марганцевых руд с содержанием марганца 40…45 % находится в ЮАР (месторождение Калахари) [3–6], Габоне [7], Австралии [8] и Бразилии [9]. Остальные страны обладают сырьем среднего и низкого качества, в котором содержание марганца составляет 20…30 % [10].

Лидером по добыче марганцевых руд является Китай [11], хотя карбонатные марганцевые руды Китая – низкого качества, с коэффициентом соотношения железа к марганцу менее трех, характеризуются высоким содер- жанием фосфора и труднообогатимы [12]. Несмотря на это Китай занимает пятое место на мировом рынке стандартных руд с содержанием 48…50 % Mn. Марганцевые руды Индии относятся в основном к низкому или среднему сорту, но в отличие от других месторождений отличаются низким содержанием фосфора. В Индии десятилетиями ведется селективная добыча марганцевых руд лучшего качества [13]. Казахстан, как и Китай, обладает огромным запасом марганцевых руд, но около 70 % из них являются железомарганцевыми, которые непригодны для производства стандартных марок марганцевых сплавов [14]. В России Государственным балансом запасов полезных ископаемых в настоящее время учтено 21 месторождение марганцевых руд. Марганцевые руды России являются, по сути, комплексными, содержащими железные и марганцевые минералы. В связи с этим по существующей технологии из таких руд невозможно получить стандартные марки марганцевых ферросплавов. При производстве марганцевых сплавов из таких руд помимо разделения марганца и железа проблемой является также удаление фосфора. По этим причинам для производства стандартных марганцевых сплавов в России марганцевые руды хорошего качества приходится импортировать [15–16].

Целью данной работы является определение условий твердофазного восстановления железа и фосфора с переходом их в металлическую фазу при сохранении марганца в оксидной фазе.

Методика проведения экспериментов

В качестве исследуемых материалов использовали образцы марганцевых руд разного качества: богатой природной бразильской руды (руда А), железомарганцевого концентрата Жайремского ГОКа с высоким содержанием железа из железомарганцевых месторождений Казахстана (В) и железомарганцевой руды Селезеньского месторождения (С), характеризующейся относительно высоким содержанием железа и фосфора.

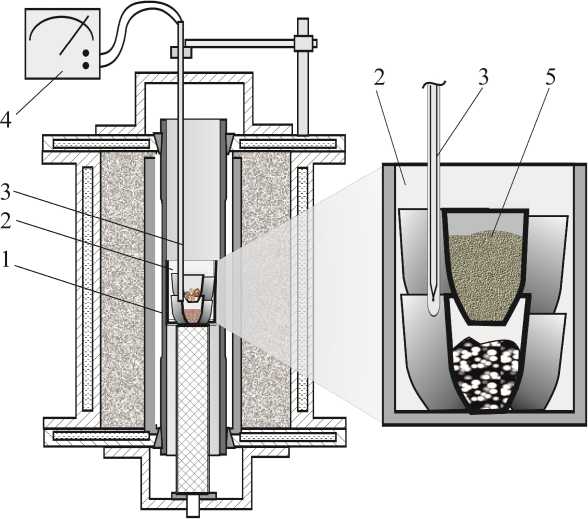

Эксперименты по одновременному восстановлению элементов в образцах каждой из трех руд монооксодом углерода или твердым углеродом проводили при температуре 900 и 1000 °С и продолжительности восстановления 90, 180 и 300 мин в герметизированной печи сопротивления (печи Таммана) с графитовым нагревателем. Для этого в рабочее простран- ство печи одновременно помещали шесть корундовых тиглей. В три тигля засыпали смесь в виде порошков с зернами размером 1 мм каждой из трех марганцевых руд и восстановителя. В качестве восстановителя использовали порошок размолотого боя графитированных электродов. В другие три тигля помещали такие же порошки разных марганцевых руд, но без порошка графита. Печь закрывали крышкой для создания восстановительной атмосферы, нагревали до температуры 900 или 1000 °С и выдерживали в течение 90, 180 или 300 мин (рис. 1). Полученные образцы продукта восстановления после охлаждения заливали эпоксидной смолой, шлифовали и исследовали на оптическом и электронном микроскопах. Химический состав фаз определяли микрорентгеноспектральным методом на микроскопе JSM–6460LV фирмы JEOL. Для определения минерального состава фаз исходных руд их образцы подвергли рентгенофазному анализу.

Результаты экспериментов и их обсуждение

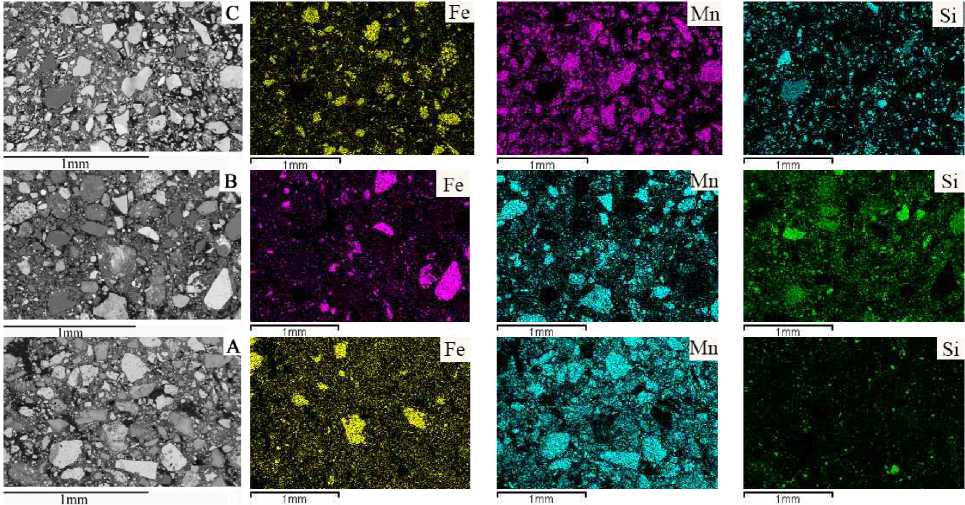

На рис. 2 представлены карты распределения в исходных образцах руд Fe, Mn и Si, которые согласно результатам микрорентгеноспектрального анализа по площади снимка присутствуют в значительном количестве во всех трех рудах. Видно, что эти три ведущих

Рис. 1. Схема эксперимента: 1 – графитовый нагреватель, 2 – контейнер с тиглями, 3 – термопара, 4 – потенциометр, 5 – порошки реакционных материалов

Рис. 2. Распределение основных элементов в рудных материалах

Таблица 1

Содержание элементов в массовых (числитель) и атомных (знаменатель), %

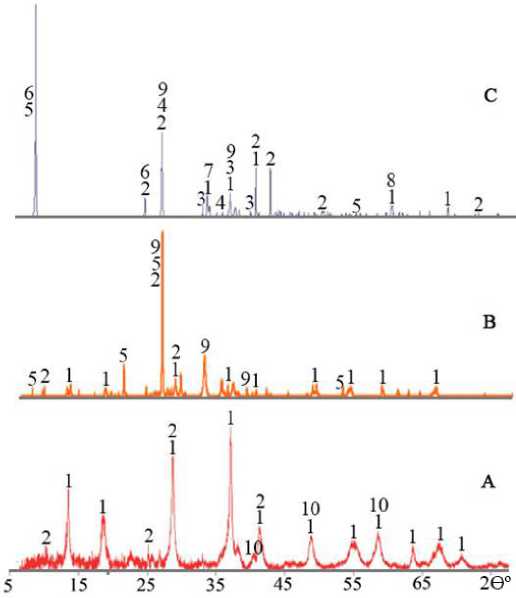

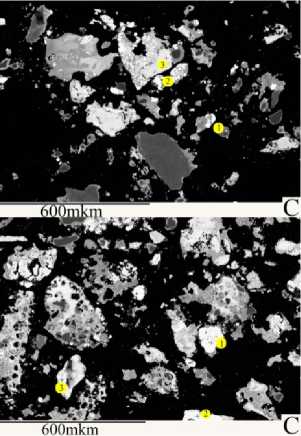

Согласно результатам рентгенофазного анализа в бразильской руде А преобладающей фазой является оксид марганца пиролюзит MnO2, в заметном количестве присутствуют магнетит Fe3O4 и кварцит SiO2. В концентрате В наряду с оксидом марганца MnO2 в значительном количестве присутствуют кварцит SiO2, гематит Fe2O3 и карбонат кальция СаСO3. В исходном образце селезеньской руды С присутствуют оксиды, карбонаты, гидраты марганца, железа, кремния и кальция, что соответствует составу руды пиролюзит-псиломеланового типа. Фосфор в исходной руде сосредоточен в минералах Fe1,3H2O5P и Fe3O7P. Интенсивность пиков других фаз рентгенограммы оказалась довольно низкой, что не позволило с достаточной точностью определить фазы, содержащие K, Al, Ba. Марганец во всех образцах находится в максимально окисленном состояние – в виде диоксида марганца MnO2 (рис. 3).

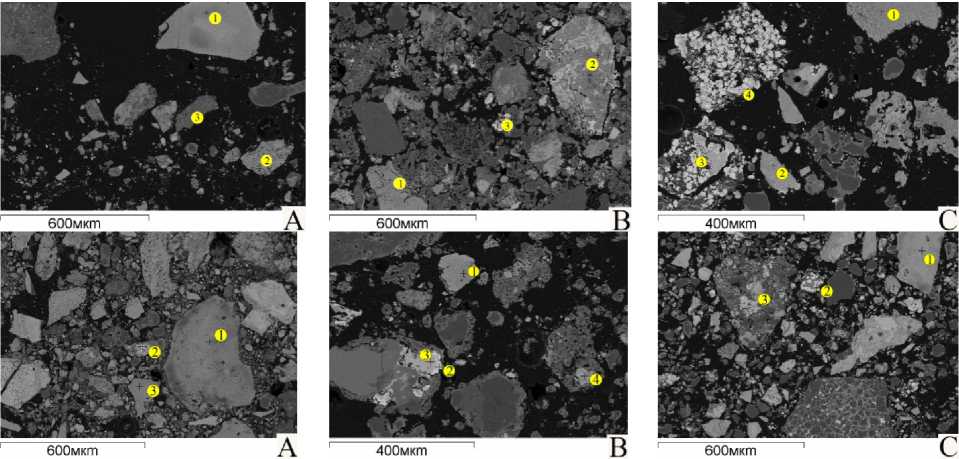

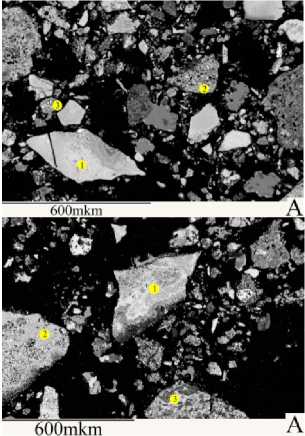

Результаты восстановительного нагрева образцов при 900 °С и выдержкой 90 мин в контакте с графитом или только в восстановительной атмосфере СО примерно аналогичны. Различие заключается лишь в том, что в контакте с твердым углеродом преобразования в рудных образцах носят более глубокий характер. После восстановительного обжига на поверхности и внутри руды обнаруживаются выделения металлической фазы, содержащие железо. Остаточная оксидная фаза состоит из оксидов марганца и фосфора, а также нерудных минералов. Следует также отметить, что при таких условиях выделения металлических фаз наблюдаются в рудах В и С, а в руде А в атмосфере СО выделения металлических час-

Рис. 3. Дифрактограммы исходных образцов, природная богатая марганцевая руда (А), концентрат (В), железомарганцевая руда (С). Фазы: 1 – MnO 2 , 2 – SiO 2 , 3 – Fe 3 O 7 P, 4 – Fe 1,3 H 2 O 5 P, 5 – CaCO 3 , 6 – FeCO 3 , 7 – Мn 2 O 3 , 8 – n O·MnO 2 · n H 2 O, 9 – Fe 2 O 3 , 10 – Fe 3 O 4

тиц не происходит, железо восстанавливается только твердым углеродом и лишь в силикатной фазе (рис. 4, табл. 2).

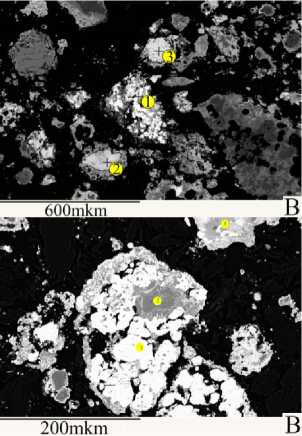

При повышении температуры до 1000 °С и увеличении продолжительности выдержки образцов до 180 мин в рудах В и С в атмосфе- ре СО восстанавливается не только железо, но и фосфор, а в руде А – частично еще и марганец. С повышением температуры и увеличением продолжительности выдержки образцов в атмосфере СО содержание фосфора в металлической фазе увеличивается, но при этом

Рис. 4. Вид частиц руды после обжига при температуре 900 °С и выдержке 90 мин в атмосфере СО (верхний ряд) и в смеси с твердым углеродом (нижний ряд)

Таблица 2

Содержание элементов после восстановления при температуре 900 °С и выдержке 90 мин, ат. %

После нагрева образцов до 1000 °С с увеличением изотермической выдержкой до 300 мин в атмосфере СО и с твердым углеродом наблюдается уменьшение массы образцов, обусловленное восстановлением железа и преобразованием высших оксидов марганца в монооксид (табл. 4). Состав фаз в образцах, обожженных при температуре 1000 °С с изотермической выдержкой 300 мин аналогичен фазам, полученным при температуре 1000 °С и выдержке 180 мин.

Таким образом, результаты твердофазного восстановления показали, что при относительно низкой температуре (ниже температуры плавления оксидной фазы марганцевых руд) можно производить твердофазное восстановление железа. После восстановительного обжига при температуре 900 °С и выдержке 90 мин в рудах обнаруживаются выделения металлического железа. При этом восстановление монооксидом углерода СО приводит к переходу в металлическую фазу только железа и только в рудах В и С. В богатой марганцевой руде А монооксид в отличие от твердого углерода не восстанавливает даже железо.

Повышение температуры до 1000 °С приводит к восстановлению в атмосфере СО не только железа, но и фосфора. Увеличение продолжительности выдержки до 180…300 мин в восстановительной атмосфере ведет к повышению содержания фосфора в металлической фазе, что согласуется с ранее полученными результатами [17–19]. В контакте c твердым углеродом при этой температуре в металлическую часть переходят не только железо и фосфор, но и частично марганец, причем с увеличением продолжительности выдержки увеличивается и количество восстановленного марганца. В связи с этим использование при твердофазном восстановлении в качестве восстановителя монооксида углерода является более эффективным в сравнении с твердым углеродом,

Рис. 5. Вид частиц руды после обжига при температуре 1000 °С и выдержке 180 мин в атмосфере СО (верхний ряд) и в смеси с твердым углеродом (нижний ряд)

Таблица 3

Содержание элементов после восстановления при температуре 1000 °С и выдержке 180 мин, ат. %

|

Руда, восстановитель |

Точка анализа |

O |

Na |

Al |

Si |

P |

K |

Mn |

Fe |

Cu |

Ba |

|

А, монооксид углерода СО |

1 |

59,6 |

0,0 |

4 |

0,4 |

0,5 |

0,0 |

32,8 |

2,7 |

0,0 |

0,0 |

|

2 |

55,1 |

0,0 |

4,5 |

3,1 |

0,0 |

0,0 |

26,1 |

11,3 |

0,0 |

0,0 |

|

|

3 |

0,0 |

0,0 |

0,0 |

0,0 |

0,4 |

0,0 |

3 |

95.2 |

1,4 |

0,0 |

|

|

А, углерод |

1 |

60,9 |

0,0 |

0,0 |

0,0 |

0,3 |

0,0 |

38,8 |

0,0 |

0,0 |

0,0 |

|

2 |

59,5 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

39,3 |

1,2 |

0,0 |

0,0 |

|

|

3 |

61 |

0,0 |

3,3 |

0,0 |

0,0 |

0,0 |

18,2 |

17,6 |

0,0 |

0,0 |

|

|

В, монооксид углерода |

1 |

0,0 |

0,0 |

0,0 |

0,0 |

0,1 |

0,0 |

0,0 |

99,9 |

0,0 |

0,0 |

|

2 |

62,1 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

34,6 |

3,3 |

0,0 |

0,0 |

|

|

3 |

61,7 |

0,0 |

0,0 |

5,1 |

0,0 |

0,0 |

24,4 |

8,7 |

0,0 |

0,0 |

|

|

В, углерод |

1 |

0,0 |

0,0 |

0,0 |

0,0 |

0,2 |

0,0 |

0,0 |

99,8 |

0,0 |

0,0 |

|

2 |

67 |

1,8 |

6,4 |

20,2 |

0,0 |

4,5 |

0,0 |

0,0 |

0,0 |

0,0 |

|

|

3 |

68,8 |

1,7 |

2,3 |

22,2 |

0,0 |

1,7 |

2,6 |

0,0 |

0,0 |

0,7 |

|

|

С, монооксид углерода |

1 |

0,0 |

0,0 |

0,0 |

0,0 |

0,6 |

0,0 |

0,0 |

98,8 |

0,5 |

0,0 |

|

2 |

0,0 |

0,0 |

0,0 |

0,0 |

0,8 |

0,0 |

9 |

90 |

0,2 |

0,0 |

|

|

3 |

59,2 |

0,0 |

1,4 |

0,0 |

0,0 |

0,0 |

37,5 |

1,2 |

0,0 |

0,7 |

|

|

С, углерод |

1 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

9 |

90,3 |

0,7 |

0,0 |

|

2 |

60 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

37,3 |

1,2 |

0,0 |

1,5 |

|

|

3 |

59,9 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

37 |

2,3 |

0,0 |

0,7 |

Таблица 4

Масса навески (г) до и после восстановительного обжига при температуре 1000 °С и выдержке 300 мин

Полученные результаты позволяют также характеризовать марганцевую руду А, отличающуюся более высоким содержанием оксидов марганца, как трудно восстановимую. Это подтверждает сделанные ранее выводы о том, что бедные руды являются более легко восстановимыми, а в процессах твердофазного восстановления важную роль играют силикатные фазы «пустой» породы [20–22].

Выводы

-

1. Железомарганцевые руды по сравнению с богатой марганцевой рудой можно счи-

- тать более легко восстановимыми, поскольку железо и фосфор восстанавливаются более слабым восстановителем при более низкой температуре.

-

2. В легкоплавких железомарганцевых рудах можно производить твердофазное селективное восстановление железа и фосфора монооксидом углерода при температуре порядка 900 °С, сохраняя марганец в оксидной фазе.

-

3. Повышение температуры и увеличение продолжительности восстановительного обжига в атмосфере СО способствуют более полному переходу фосфора из оксидной фазы в металлическую.

-

4. Использование в качестве восстановителя твердого углерода способствует переходу при этих температурах в металлическую часть не только железа и фосфора, но некоторого количества марганца.

Список литературы Особенности твердофазного восстановления компонентов марганцевых руд разного генезиса

- Жучков, В.И. Эффективность применения марганцевых руд в металлургической промышленности Урала / В.И. Жучков, Д.В. Сиротин // Экономика региона. – 2013. – № 2. – С. 102–105.

- Комплексная переработка карбонатного марганцевого сырья: химия и технология / П.В. Чернобровин, Г.В. Мизин, П.Т. Сирина, Я.В. Дашевский. – Челябинск: Издат. центр ЮУрГУ, 2009. – 294 с.

- Gutzmer, J. Mineral paragenesis of the Kalahari managanese field, South Africa / J. Gutzmer, N.J. Beukes // Ore Geology Reviews. – 1996. – Vol. 11 (6). – P. 405–428. DOI: 10.1016/S0169-1368(96)00011-X

- Gutzmer, J. Asbestiform manjiroite and todorokite from the Kalahari manganese field, South Africa / J. Gutzmer, N.J. Beukes // South African Journal of Geology. – 2000. – Vol. 103 (3-4). – P. 163–174.

- Magnetic hausmannite from hydrothermally altered manganese ore in the Palaeoproterozoic Kalahari manganese deposit, Transvaal Supergroup, South Africa / J. Gutzmer, N.J. Beukes, A.S.E. Kleyenstuber, A.M. Burger // Mineralogical Magazine. – 1995. – Vol. 59 (397). – P. 703–716. DOI: 10.1180/minmag.1995.059.397.12

- Chetty, D. A Geometallurgical Evaluation of the Ores of the Northern Kalahari Manganese Deposit, South Africa / D. Chetty. – University of Johannesburg, 2008. – 386 p.

- Габон. – http://www.mineral.ru/Facts/world/116/138/index.html.

- Rare-earth element geochemistry of supergene manganese deposits from Groote Eylandt, Northern Territory, Australia / B. Pracejus, B.R. Bolton, L.A. Frakes, M. Abbott // Ore Geology Reviews. – 1990. – Vol. 5, iss. 4. – P. 293–314. DOI: 10.1016/0169-1368(90)90035-l

- Walde, D.H.G. Stratigraphy and mineralogy of the manganese ores of Urucum, Mato Grosso, Brazil / D.H.G. Walde, E. Gierth, O.H. Leonardos // Geologische Rundschau. – 1981. – Vol. 70 (3). – P. 1077–1085. DOI: 10.1007/bf01820182

- Минеральные ресурсы мира. – М.: АО «ВНИИзарубежгеология»,1997. – 400 с.

- Проблема марганца в российской металлургии / В.Я. Дашевский, А.А. Александров, В.И. Жучков, Л.И. Леонтьев // Известия высших учебных заведений. Черная Металлургия. – 2020. – Т. 63 (8). – P. 579–590. DOI: 10.17073/0368-0797-2020-8-579-590

- Li, M.S. Heavy Metal Contamination in Soils and Phytoaccumulation in a Manganese Mine Wasteland, South China / M.S. Li, S.X. Yang // Air, Soil and Water Research. – December 2008. – P. 31–41. DOI: 10.4137/ASWR.S2041

- Mishra, P.P. Upgradation of Low-Grade Siliceous Manganese Ore from Bonai-Keonjhar Belt, Orissa, India / P.P. Mishra, B.K. Mohapatra, K. Mahanta // Journal of Minerals & Materials Characterization & Engineering. – 2009. – Vol. 8, no. 1. – P. 47–56.

- Svyatov, B.A. Formation and development of manganese industry in Kazakhstan / B.A. Svyatov, M.J. Tolymbekov, S.O. Baisanov. – Almaty: Iskander, 2002. – 416 p.

- Марганцевые руды Кемеровской области – Кузбасса и методы их обогащения / О.И. Нохрина, И.Д. Рожихина, А.И. Едильбаев, Б.А. Едильбаев // Известия высших учебных заведений. Черная Металлургия. – 2020. – Т. 63 (5). – P. 344–350. DOI: 10.17073/0368-0797-2020-5-344-350

- Марганцевые ферросплавы из отечественных руд / В.Я. Дашевский, А.А. Александров, Л.И. Леонтьев, Г.А. Овчинникова // Институт металлургии материаловедения им. А.А. Байкова РАН – 80 лет. Сборник научных трудов. – М.: Интерконтакт Наука, 2018. – С. 313–326.

- Косдаулетов, Н. Определение условий селективного восстановления железа из железомарганцевой руды / Н. Косдаулетов, В.Е. Рощин // Известия высших учебных заведений. Черная Металлургия. – 2020. – Т. 63 (11–12). – P. 952–959. DOI: 10.17073/0368-0797-2020-11-12-952-959

- Kosdauletov, N.Y. Estimation of selective reduction of iron and phosphorus from manganese ores of different genesis / N.Y. Kosdauletov, V.E. Roshchin // IOP Conference Series: Materials Science and Engineering. – IOP Publishing. – 2020. – Vol. 966, no. 1. – P. 012036.

- Косдаулетов, Н. Разделение компонентов железомарганцевой руды бесконтактным и контактным карботермическим восстановлением / Н. Косдаулетов, Е.К. Мухамбетгалиев, В.Е. Рощин // Известия вузов. Черная металлургия. – 2021. – Т. 64, № 10. – С. 761–767. DOI: 10.17073/0368-0797-2021-10-761-767

- Рощин, А.В. Кристаллохимические преобразования в оксидах при металлизации бедных и комплексных железосодержащих руд: дис. … д-ра техн. наук / А.В. Рощин. – Челябинск, 2007. – 260 с.

- Ахметов, К.Т. Процессы восстановления металлов и образования карбидов при предварительной металлизации богатых хромовых руд / К.Т. Ахметов, В.Е. Рощин // Современные проблемы электрометаллургии стали: материалы XVII Международной конференции: в 2 ч. / под ред. В.Е. Рощина. – Челябинск: Издат. центр ЮУрГУ, 2017. – С. 165–177.

- Смирнов, К.И. Распространение твердофазного восстановления железа в слое ильменитового концентрата / К.И. Смирнов, П.А. Гамов, В.Е. Рощин // Известия высших учебных заведений. Черная Металлургия. – 2020. – Т. 63, № 2. – С. 116–121. DOI: 10.17073/0368-0797-2020-2-116-121