Особенности ультрафильтрационной очистки промышленных растворов крахмало-паточного производства

Автор: Лазарев С.И., Ковалева О.А., Шестаков К.В., Полянский К.К.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (76), 2018 года.

Бесплатный доступ

В данной работе исследован удельный выходной поток и коэффициент задержания полупроницаемых ультрафильтрационных мембран УПМ-К, УАМ150, УАМ200 в процессе разделения технологических растворов крахмало-паточных производств (КПП) ОАО Хоботовское предприятие «Крахмалопродукт» низконапорным баромембранным методом. В результате анализа экспериментальных данных получены и проанализированы зависимости коэффициента задержания ультрафильтрационных мембран УПМ-К, УАМ150, УАМ200 при различных концентрациях растворенного вещества. Для теоретического расчета процесса ультрафильтрационного разделения технологических растворов КПП модифицированы математические выражения по коэффициенту задержания и удельному выходному потоку и получены численные значения эмпирических коэффициентов. Для ультрафильтрационного разделения технологических растворов КПП разработана технологическая схема очистки, основными разделительными элементами которой являлись фильтр предварительной очистки, биофильтр, каскад ультрафильтрационных аппаратов, центробежные и плунжерный насосы, а также адсорбционная колонна...

Удельный выходной поток, ультрафильтрационная мембрана, коэффициент задержания, процесс, разделения

Короткий адрес: https://sciup.org/140238603

IDR: 140238603 | DOI: 10.20914/2310-1202-2018-2-45-50

Текст научной статьи Особенности ультрафильтрационной очистки промышленных растворов крахмало-паточного производства

В агропромышленных производствах при переработке кукурузы на крахмал образуются большие объемы технологических растворов, характеризующиеся содержанием взвешенных веществ, крахмала, белка и солей. Предприятие, специализирующееся на производстве крахмала,

должны помнить о переработке технологических растворов и их последующей утилизации.

Составляющими технологических растворов крахмало-паточных предприятий являются органические загрязнения и соли, которые при попадании в грунт способны засаливать плодородные земли, что в итоге приводит к деградации

растений. По сравнению с технологическими растворами картофеле-крахмального производства, технологические растворы производства кукурузного крахмала характеризуются более высокой общей концентрацией органических веществ и солей, менее кислой реакцией среды.

На предприятиях кукурузно-крахмального производства в процессе получения 1 т крахмала с использованием прямоточных систем водоснабжения расходуется 17,0 м3 технологических вод, в том числе 4,0 м3 производственных, хозяйственно-бытовых – 1,4 м3, остальных условно чистых вод – 11,6 м3, а при повторном использовании технологических вод в процессе производства глюкозы с 1 т глюкозы общее количество вод составляет 260 м3, из них 0,5 м3 – хозяйственно-бытовые, 5,5 м3 – производственные, 254 м3 – условно чистые.

Материалы и методы

В работе были проведены исследования по ультрафильтрационному разделению технологических вод крахмало-паточного производства ОАО Хоботовское предприятие «Крахмалпродукт». Продукцией завода являются сухой кукурузный крахмал и крахмальная патока. Крахмал представляет собой сухой кукурузный глютен и кукурузный зародыш. Исследуемые технологические растворы предприятия являются многокомпонентными и содержат в своем составе крахмал, белок и другие вещества, значительно отличающиеся между собой по физико-химическим свойствам. Поэтому применение для разделения технологических водных систем при использовании ультрафильтрации напрямую, без предварительной очистки, малоэффективно.

Поэтому возникает необходимость в предварительной, специальной обработке промышленных растворов до предельно – допустимых концентраций (ПДК). Также, с помощью предварительной обработки этой системы, возможно, существенно увеличить удельный выходной поток растворителя, очищаемый через ультрафильтрационную мембрану. Биологические фильтры применяют для искусственной (биологической) очистки промышленных растворов и сточных вод, окисляя кислородом, загрязненные сточные воды при помощи микроорганизмов, которые образуют биологическую пленку на поверхности дискового фильтра.

Очистка технологических растворов проводилась с применением биоультрафильтрационной технологии (биофильтрация + ультрафильтрация процесс). Биофильтрация проводилась на пятисекционном каскадно-дисковом биофильтре, с вращающейся биопленкой, где эффективность очистки технологических растворов от органических веществ достигала до 98%.

Исследования процесса разделения исследуемого раствора осуществлялись на ультрафильтрационной установке с мембранами УАМ-150, УАМ-200, УПМ-К [1,2], представленной в работе.

Экспериментальные данные по ультрафильтрационному разделению технологических растворов крахмало-паточного производства приведены в таблице 1. При проведении экспериментальных исследований скорость течения раствора в межмембранном канале составляла 0,25 м/с, рабочая площадь мембран – 0,0078 м2, время эксперимента – 3600 с, при фиксированном значении трансмембранного давления – 0,4 МПа. В процессе выполнения экспериментальных исследований проводился отбор проб пермеата и ретентата на анализ, измерялся объем пермеата и контролировалось трансмембранное давление и температура раствора. Общую концентрацию веществ в технологических растворах определяли по бихроматной окисляемости (ХПК) [3].

Таблица 1.

Экспериментальные и расчетные данные ультрафильтрационного разделения технологических растворов крахмало-паточных производств

Table 1.

Experimental and calculated data of ultrafiltration separation of technological solutions of starch and treacle productions

|

Тип мембраны Membrane type |

С исх , кг/м 3 C in , kg/m 3 |

Ультрафильтрация / Ultrafiltration |

|||

|

С пер ,кг/м 3 C p , kg/m 3 |

V . 10 3 , м 3 m 3 |

R, % |

J. 10 6 , м 3 /м 2 с m 3 / m 2 s |

||

|

УПМ-КUPM-K |

2,20 |

1,16 |

0,442 |

47,3 |

15,7 |

|

2,71 |

1,46 |

0,437 |

46,1 |

15,6 |

|

|

2,84 |

1,56 |

0,432 |

45,1 |

15,4 |

|

|

2,98 |

1,68 |

0,429 |

43,6 |

15,3 |

|

|

УАМ-150 UAM-150 |

2,20 |

1,00 |

0,165 |

54,4 |

5,90 |

|

2,71 |

1,29 |

0,159 |

52,4 |

5,70 |

|

|

2,84 |

1,38 |

0,155 |

51,4 |

5,50 |

|

|

2,98 |

1,45 |

0,152 |

51,3 |

5,20 |

|

|

УАМ-200 UAM-200 |

2,20 |

1,19 |

0,199 |

45,9 |

7,10 |

|

2,71 |

1,57 |

0,195 |

42,1 |

6,90 |

|

|

2,84 |

1,63 |

0,193 |

42,6 |

6,80 |

|

|

2,98 |

1,77 |

0,188 |

40,6 |

6,70 |

|

Удельный выходной поток определяется по следующей зависимости [2]:

J =

V

F ⋅ τ

м

где V – объем пермеата, м3; τ – время проведения эксперимента, с; F м – рабочая площадь мембраны, м2.

Величину коэффициента задержания исследуемых мембран рассчитывали по формуле:

C

R = (1 - пер ) ⋅ 100% , (2)

Cисх где Cпер , Cисх – концентрация растворенного вещества в пермеате и исходном растворе соответственно, кг/м3.

Результаты и обсуждение

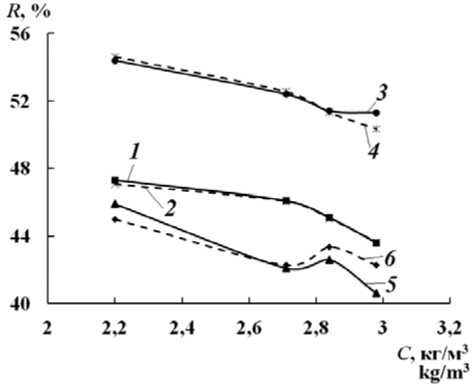

На рисунка х 1 и 2 представлены зависимости коэффициента задержания и удельного выходного потока от концентрации растворенных веществ в разделяемом растворе при ультрафильтрационном разделении технологических растворов крахмалопаточных производств.

Уменьшение коэффициента задержания по мере роста концентрации растворенных веществ в разделяемом растворе (рисунок 1) связано, вероятно, с образованием диффузионных пограничных слоев и уменьшением доли воды в активном слое и поровом пространстве ультрафильтрационной мембраны [4–7].

Рисунок 1. Зависимость коэффициента задержания ультрафильтрационных мембран от концентрации растворенных веществ в разделяемом растворе: 1, 2 – УПМ-К; 3, 4 – УАМ-150; 5, 6 – УАМ-200; 1, 3, 5 – эксперимент; 2, 4, 6 – расчет

Figure 1. Dependence of detention coefficient of ultrafiltration membranes on concentration of the dissolved substances in the divided solution: 1, 2 – UPM-K; 3, 4 – UAM-150; 5, 6 – UAM-200; 1, 3, 5 – experiment; 2, 4, 6 – calculation

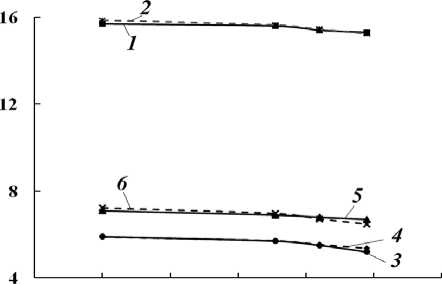

Из рисунка 2 видно, что наибольшим удельным выходным потоком пермеата обладает полиамидная мембраны вида УПМ-К в отличие от ацетатцеллюлозных мембран типа УАМ-200 и УАМ-150. Определяющими факторами, по нашемумнению, являются толщина активного слоя мембраны, доля аморфных и кристаллических областей, размер пор и особенности их распределения по рабочей поверхности мембран. С ростом концентрации растворенных веществ в разделяемом растворе уменьшается удельный выходной поток пермеата, что объясняется возрастанием вязкости раствора и повышением осмотического давления раствора при его концентрировании.

/•10*. м3/м2с mWs

2 2.2 2.4 2.6 2.8 3 3.2

С. кг/м3 kg/m3

Рисунок 2. Зависимость удельного выходного потока пермеата ультрафильтрационных мембран от концентрации растворенных веществ в разделяемом растворе: 1,2 – УПМ-К; 3, 4 – УАМ-150; 5, 6 – УАМ-200; 1, 3, 5 – эксперимент; 2, 4, 6 – расчет

Figure 2. Dependence of specific output stream of permeate of ultrafiltration membranes on concentration of dissolved substances in the separated solution: 1 – UPM-K; 2 – UAM-150; 5, 6 – UAM-200; 1, 3, 5 – experiment; 2, 4, 6 – calculation

При анализе экспериментальных данных в качестве дополнения модельных представлений, описывающих закономерности переноса растворенных веществ и растворителя, на рисунка х1 и 2 приведено сравнение экспериментальных и расчетных значений по коэффициенту задержания и удельному выходному потоку. Отклонение экспериментальных от расчетных значений исследуемых параметров составляет не более 5% (см. таблицы 2 и 3) .

Таблица 2.

Сравнение экспериментальных и расчетных данных по коэффициенту задержания мембран

Table 2.

Comparison of experimental and calculated data on membrane retention factor

|

Тип мембраны Membrane type |

С исх , мг/л C in , mg/L |

R ,% |

Погрешность, % Inaccuracy, % |

|

|

Эксперимент Experiment |

Расчет Calculation |

|||

|

УПМ-К UPM-K |

2,2 |

47,3 |

47,04 |

0,550 |

|

2,71 |

46,1 |

46,06 |

0,087 |

|

|

2,84 |

45,1 |

45,04 |

0,133 |

|

|

2,98 |

43,6 |

43,65 |

-0,115 |

|

|

УАМ-150 UAM-150 |

2,2 |

54,4 |

54,63 |

-0,423 |

|

2,71 |

52,4 |

52,56 |

-0,305 |

|

|

2,84 |

51,4 |

51,32 |

0,156 |

|

|

2,98 |

51,3 |

50,35 |

1,852 |

|

|

УАМ-200 UAM-200 |

2,2 |

45,9 |

44,99 |

1,983 |

|

2,71 |

42,1 |

42,27 |

-0,404 |

|

|

2,84 |

42,6 |

43,35 |

-1,761 |

|

|

2,98 |

40,6 |

42,27 |

-4,113 |

|

Таблица 3.

Сравнение экспериментальных и расчетных данных по удельному выходному потоку

Table 3.

Comparison of experimental and calculated data on the specific output flow

|

Тип мембраны Membrane type |

С исх , мг/л C in , mg/L |

J , м3/м2с m3/ m2s |

Погрешность, % Inaccuracy, % |

|

|

Эксперимент Experiment |

Расчет Calculation |

|||

|

УПМ-К UPM-K |

2,2 |

15,7 |

15,86 |

-0,999% |

|

2,71 |

15,6 |

15,65 |

-0,331% |

|

|

2,84 |

15,4 |

15,45 |

-0,311% |

|

|

2,98 |

15,3 |

15,24 |

0,365% |

|

|

УАМ-150 UAM-150 |

2,2 |

5,9 |

5,87 |

0,425% |

|

2,71 |

5,7 |

5,71 |

-0,173% |

|

|

2,84 |

5,5 |

5,54 |

-0,775% |

|

|

2,98 |

5,2 |

5,37 |

-3,372% |

|

|

УАМ-200 UAM-200 |

2,2 |

7,1 |

7,24 |

-1,938% |

|

2,71 |

6,9 |

6,97 |

-1,047% |

|

|

2,84 |

6,8 |

6,73 |

1,089% |

|

|

2,98 |

6,7 |

6,48 |

3,289% |

|

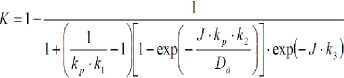

Теоретический расчет коэффициента за-

держания мембран проводится по формуле:

где k 1 , k 2 , k 3 – эмпирические коэффициенты.

Значения эмпирических коэффициентов формулы (3) для расчета коэффициента задержания приведены в таблице 4

Таблица 4.

Значения эмпирических коэффициентов для формулы (3)

Table 4.

Values of empirical coefficients for the formula (3)

|

Мембрана Membrane |

k 1 |

k 2 |

k 3 |

|

УПМ-К |

6,8×10-3 |

10 -9 |

10 -2 |

|

УАМ-150 |

2,18×10-3 |

1,2×10-9 |

10-3 |

|

УАМ-200 |

1,3×10-3 |

4,5×10-9 |

2,65×10-1 |

Теоретический расчет удельного выходного потока проводится по формуле (4):

J = £(Др - (5 exp (л Снсх) exp( AIT))) (4)

где В, n, А – эмпирические коэффициенты.

Значения эмпирических коэффициентов для расчета удельного выходного потока приведены в таблице 5

Таблица 5.

Значения эмпирических коэффициентов для формулы (4)

Table 5.

Values of empirical coefficients for the formula (4)

|

Мембрана Membrane |

В |

n |

А |

|

УПМ-К |

-6,8×10-3 |

-1,5×10-2 |

2,91×10-1 |

|

УАМ-150 |

6,5×10-2 |

-5×10-3 |

5×10-3 |

|

УАМ-200 |

-9×10-2 |

-4×10-2 |

-3,2×10-1 |

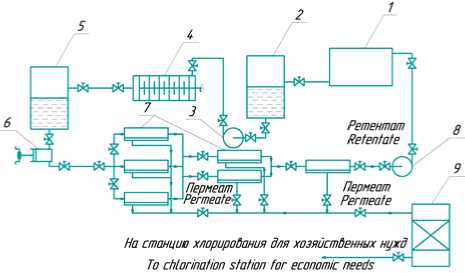

На рисунке 3 представлена технологическая схема, на основе которой были проведены исследования по ультрафильтрационной очистке технологических растворов крахмало-паточного производства. Составными элементами схемы являются: емкость с исходным раствором, фильтр для предварительной очистки сточных вод, насос, каскадно-дисковый биофильтр, емкость с раствором после биофильтрования, каскад ультрафильтрационных аппаратов для разделения раствора, адсорбционная колонна, а также линия рециркуляции ретентата.

Рисунок 3. Технологическая схема очистки промышленных растворов крахмало-паточных производств биоультрафильтрационным методом

Figure 3. Technological scheme of purification of industrial solutions of starch-treacle productions by bio ultrafiltration method

Основным элементом схемы очистки являются разделительные плоскокамерные ультрафильтрационные аппараты, в которых расположены активным слоем к разделяемому раствору полупроницаемые мембраны. Простота самой технологии изготовления плоскокамерных аппаратов является неоспоримым достоинством предложенного способа очистки. Целесообразность применения этих аппаратов заключается в том, что потребитель может самостоятельно проводить выбор оптимального типа мембран. В представленной установке можно использовать мембраны разных типов и в процессе оценочного эксперимента установить, насколько они соответствуют наиболее важным технологическим параметрам процесса (удельный выходной

Список литературы Особенности ультрафильтрационной очистки промышленных растворов крахмало-паточного производства

- Владипор: сайт НТЦ Владипор. URL::http://www.vladipor.ru/catalog/show/&cid = 003&id = 1.

- Головашин В.Л., Лазарев С.И., Лавренченко А.А. Исследование кинетических коэффициентов электро-ультрафильтрационного разделения промышленных растворов биохимических производств//ВестникТГТУ. 2014. Т. 20. № 1. С. 86-94.

- Jouanneau S., Recoules L., Durand M.J., Boukabache A. et al. Methods for assessing biochemical oxygen demand (BOD)//A review. Water Research. 2014, V. 49. P. 62-82.

- Karag?nd?z A., Dizge N. Investigation of Membrane Biofouling in Cross-Flow Ultrafiltration of Biological Suspension//J MembraSciTechnol, 2013. № 3. Р. 120.

- Ковалева О.А. Лазарев С.И. Разделение технологических растворов крахмало-паточных производств биоультрафильтрационным методом//Наука в центральной России, 2016, № 4, Р. 10-15.

- Vali?o V, San Rom?n F., Iba?ez R., Ortiz I. Improved separation of bovine serum albumin and lactoferrin mixtures using charged ultrafiltration membranes. Separation and Purification Technology, 2014, V. 125, P. 163-169.

- Rohani M.M., Zydney A.L., Protein transport through zwitterionic ultrafiltration membranes//J. Membr. Sci, 2012, V. 397-398. P. 1-8.

- Schmidt J.M., Greve-Poulsen M., Damgaard H. et al.Effect of Membrane Material on the Separation of Proteins and Polyphenol Oxidase in Ultrafiltration of Potato Fruit Juice.//FoodBioprocessTechnology,2016, V. 9, P. 822-829.

- Dabestania S., Arcotb J., Chena V. Protein recovery from potato processing water: Pre-treatment and membrane fouling minimization//Journal of FoodEngineering, 2017, V. 195, P. 85-96

- Хачатрян Л.Р., Котляров Р.В., Лобасенко Б.А. Исследование технологических режимов работы мембранного аппарата при концентрировании крахмального молока//Техника и технология пищевых производств, 2015, Т. 37, № 2, С. 61-66.

- Холов Ш.Ё., Икроми Х.И., Юнусов Н.И., Мухидинов З.К. Особенности инженерного расчета процесса ультрафильтрационного концентрирования и очистки пектиновых полисахаридов//Вестник ВГУИТ. 2017. №79(4). С. 26-30 DOI: 10.20914/2310-1202-2017-4-26-30