Особенности упрочнения многолезвийного инструмента твердыми покрытиями

Автор: Галлямов Альберт Рафисович, Емельянов Сергей Геннадьевич, Губарева Юлия Николаевна, Карлова Мария Дмитриевна, Ибатуллин Ильдар Дугласович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

Приведена система критериев, представляющих собой научную базу для расчета рациональных конструктивных характеристик напильников с твердыми покрытиями, включая параметры покрытий, геометрию зубьев и свойства материала основы. Показаны преимущества, достигаемые при упрочнении многолезвийного инструмента твердыми покрытиями.

Адгезия, твердое покрытие, инструмент, стружка

Короткий адрес: https://sciup.org/148202749

IDR: 148202749 | УДК: 621.793

Текст научной статьи Особенности упрочнения многолезвийного инструмента твердыми покрытиями

Критерии выбора характеристик твердых покрытий для изготовления инструмента для опиливания поверхностей.

Условие работоспособности. Из ГОСТ 1513-77 и ГОСТ 1465-80 известно, что работоспособность напильников и надфилей оценивают по их способности оставлять царапины на закаленном образце стали У13 твердостью 52-54 HRC. Для этого твердость покрытия должна отвечать условию (1), известному из теории абразивного изнашивания, и составлять свыше 950 кгс/мм2.

HVp < 0,6

HV п , (1)

HV обр – твердость тестового образца, НRC=54 (НV=580 кгс/мм2), HV п – твердость покрытия.

Этому условию удовлетворяют практически все твердые покрытия, начиная от хром-алмазных до твердосплавных и керамических, включая карбидвольфрамовые детонационные покрытия ( HV п =1000-1500 кгс/мм2); корундовые детонационные покрытия ( HV п =1100-1800 кгс/мм2); хром-алмазные электрохимические покрытия ( HV п =950-1200 кгс/мм2); нитридтитановые ионно-плазменные покрытия ( HV п =1500-1800 кгс/мм2). Данный критерий является обязательным, хотя и не достаточным, поскольку царапание поверхности не всегда сопровождается отделением стружки (микрорезанием).

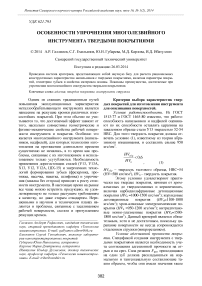

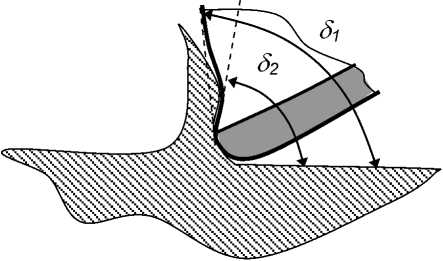

Условие адгезионной прочности покрытия. Спецификой создания инструмента с твердыми покрытиями является необходимость учета соотношения адгезионной прочности на отрыв и на срез. Сила резания Fрез, приходящаяся на один зуб должна раскладываться на нормальную и тангенциальную составляющие таким образом, чтобы они имели значения такое же соотношение, как соответственно отрывная оотр и сдвиговая осдв прочности сцепления покрытия с основой. Таким образом, удастся наиболее полно реализовать запас прочности сцепления покрытия, обеспечиваемый силами адгезии.

Рис. 1. Разложение силы резания на сдвигающее и отрывное усилия, действующие на покрытие

Данное условие реализуется за счет выбора рациональной величины заднего угла зубьев а , обеспечивающего максимальную стойкость покрытия при резании и рассчитываемого по формуле:

а = arctg

V ° сдв У

•

Условие микрорезания. Учитывая малую толщину срезаемого каждым зубом слоя, не превышающую нескольких десятков микрометров и несовершенство профиля зубьев можно говорить о соизмеримости величин радиуса скругления режущей кромки и глубины резания. Это позволяет использовать условия микрорезания, предложенные И.В. Крагельским, найденные им для задачи пропахивания сферическим выступом пластически деформируемого полупространства:

- > 0,1 r

h > 0,2...0,5

r

(сухое трение);

(трение со смазкой), где h - глубина внедрения выступа, r - радиус скругления вершины зуба.

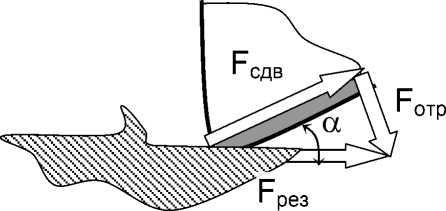

Примем следующие допущения: 1) для напильников с точечной насечкой используем модель пластического внедрения сферического выступа N3 =6 пrhот, где N - нормальная нагрузка, приходящаяся на один зуб, Н; о т - предел текучести обрабатываемого материала, Па; Толщина покрытия приравнивается толщине режущего слоя Н п =2 r (см. рис. 2), т.е. роль режущей кромки зуба играет «лезвие», образованное слоем покрытия.

Рис. 2. Скругление кромки покрытия в зоне резания

С учетом вышесказанного рациональная толщина твердого покрытия не должна превышать значения

H п <

6,67 N

\ ппс т

(м),

где N - нормальная нагрузка, приложенная к напильнику, Н; n - число одновременно «работающих» зубьев.

Анализ формулы (3) показывает, что для большинства обрабатываемых материалов расчетная толщина покрытий не должна превышать единиц и десятков микрометров.

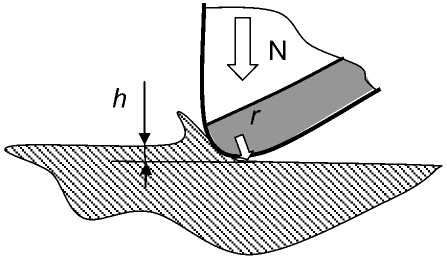

Условие отсутствия схватывания со стружкой. Проблема засаливания напильников требует учета антифрикционных и антизадирных свойств материалов покрытия. Высокий коэффициент сухого трения и сродство закаленой стали традиционно изготавливаемых напильников к большинству обрабатываемых материалов делает практически неизбежным налипание стружки. В то же время большинство твердых покрытий позволят решить эту проблему за счет кратного снижения коэффициента трения и увеличения критической нагрузки схватывания. Для предотвращения самозаклинивания стружки в пространстве между зубьями необходимо, чтобы передняя и задняя поверхности зубьев сходились под углом, не менее 2 arctg f окр-мет , где f окр-мет коэффициент трения покоя в контакте «покрытие - обрабатываемый материал».

Учитывая геометрию рабочей поверхности напильника (рис. 3) можно привести следующую совокупность условий

Р рез

< Р р

покр - мет

;

f покр-мет ^ min;

_- Y < 90 - а - 2 arCtgf 10кр —мет

где Р рез - нагрузка, оказываемое давлением стружки на переднюю поверхность зуба;

крпокр-мет - критическая нагрузка, при которой разрушается оксидный слой на поверхности зуба и начинается схватывание на фактических пятнах касания; γ – передний угол (для напильников обычно выбирается отрицательным); α -задний угол, выбираемый из условия 2.

Рис. 3. Заклинивание стружки между зубьями

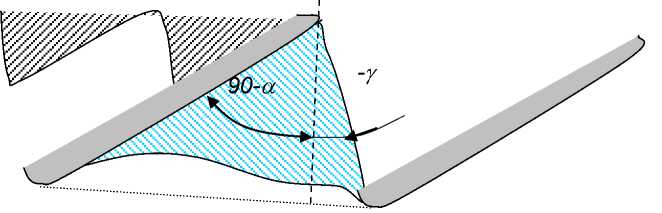

Условие самозатачивания зубьев. Последнее условие касается обеспечения эффекта самозатачивания зубьев напильника. При этом уменьшение угла резания происходит за счет относительно более быстрого изнашивания передней поверхности зубьев

γ покр

< γ осн < γ мет;

где γ покр , γ осн , γ мет – скорости изнашивания покрытия, основы и обрабатываемого материала соответственно.

Это условие обеспечивается при нанесении твердых покрытий на заднюю поверхность зубьев, сформированных из более пластичного материала основы (рис. 4).

Выводы: геометрические и физико-механические характеристики режущего инструмента и защитных покрытий взаимно зависят друг от друга и требуют предварительного анализа. Для этого можно использовать предложенную совокупность критериев для выбора рациональных параметров многолезвийного инструмента с износостойкими покрытиями.

Рис. 4. Иллюстрация эффекта самозатачивания зубьев напильника

FEATURES OF HARDENING THE MULTI-EDGED TOOLBY HARD COATINGS

Albert Gallyamov, Candidate of Technical Sciences, Senior

Lecturer at the Department “Technology of Mechanical

Sergey Emelyanov, Engineer at the Laboratory of

Nanostructural Coatings

Yuliya Gubareva, Post-graduate Student

Maria Karlova, Post-graduate Student

Ildar Ibatullin, Doctor of Technical Sciences, Professor at the Department “Technology of Mechanical Engineering”.