Особенности восстановления геометрии пера лопатки газотурбинного двигателя методом лазерной порошковой наплавки

Автор: Климов Вадим Геннадьевич, Жаткин Сергей Сергеевич, Щедрин Евгений Юрьевич, Когтева Александра Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

В данной статье рассматривается процесс восстановления высоты пера лопатки турбостартера турбовинтового авиационного двигателя НК-12МП. На основе проведенного сравнительного анализа методов восстановления геометрии пера предлагается использовать для этого импульсную лазерную порошковую наплавку. По экспериментальным данным наиболее эффективной в этом случае является наплавка в порошковой ванне путем совмещения наплавляемого торца пера лопатки на одном уровне с поверхностью порошковой ванны, что исключает потери порошка при наплавке и обеспечивает высокую производительность процесса. Исследовано влияние параметров импульсного лазерного излучения на процесс порошковой наплавки при восстановлении высоты пера лопатки турбостартера.

Лазерная наплавка, самофлюсующийся припой, порошковая ванна, коэффициент линейного расширения, абразивный износ

Короткий адрес: https://sciup.org/148203663

IDR: 148203663 | УДК: 621.373.826;

Текст научной статьи Особенности восстановления геометрии пера лопатки газотурбинного двигателя методом лазерной порошковой наплавки

недостатков. Аргонодуговая наплавка характеризуется большой зоной термического влияния (до 10-15 мм в зависимости от типа лопатки), крупнозернистой структурой, требующей термической обработки, и частыми оплавлениями краев лопатки вследствие перегрева. Для метода печной пайки характерны трудоемкость процесса подготовки и большая вероятность брака вследствие непропая (особенно на криволинейных профилях). Наиболее перспективным является метод лазерной наплавки. В работе [4] исследуется импульсная лазерная восстановительная наплавка лопаток газотурбинного двигателя. Как отмечают авторы, наплавленный металл трещин, несплавлений и других дефектов не имеет, а зона наплавки однородна, и многослой-ность отсутствует. При этом в наплавленном слое формируется мелкодисперсная структура, обеспечивающая повышенную износостойкость поверхностного наплавленного слоя с уровнем микротвердости выше микротвердости материала лопаток. Однако описываемый в работе метод лазерной наплавки на перо лопатки с использованием присадочной проволоки диаметром 0,4 мм характеризуется низкой производительностью (в том числе при ручной подаче проволоки). В данной статье приводятся результаты исследований по восстановлению пера лопатки турбостартера турбовинтового двигателя НК-12МП с помощью лазерной порошковой наплавки. При этом предлагается проводить лазерную наплавку путем совмещения наплавляемого торца лопатки с порошковой ванной, что исключает потери порошка при наплавке и обеспечивает высокую производительность процесса.

а)

б)

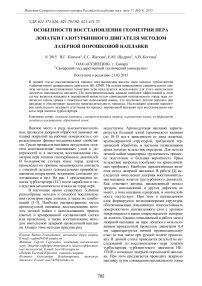

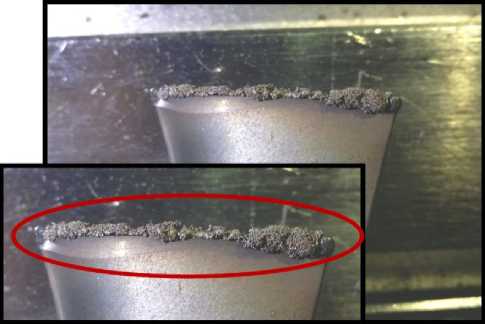

Рис. 1. В нешний вид лопатки после наработки (а) и изношенный торец пера лопатки (б)

Методики эксперимента. Наплавка проводилась на импульсной лазерной установке ALFA-300 фирмы ООО «ЛазерФорм», характеристики которой приведены в табл. 1. Наплавка проводилась на торец лопатки из жаропрочного литейного сплава ЖС6К (ХН65КМВЮТЛ) (табл. 2). В качестве наплавочного материала использовались порошки самофлюсующихся припоев ВПр11-40Н и ВПр24 дисперсностью 100-250 мкм и 100-320 мкм соответственно, а также сварочная проволока ХН60ВТ, состав которых приведен в табл. 3-5.

Таблица 1. Параметры лазерной установки ALFA-300

|

средняя выходная мощность |

300 Вт |

|

максимальная энергия импульса |

50 Дж |

|

длина волны излучения |

1064 нм |

|

диаметр лазерного пучка |

0,2-2,0 мм |

|

частота следования импульсов |

≤ 100 Гц |

|

длительность импульса |

≤ 20 мс |

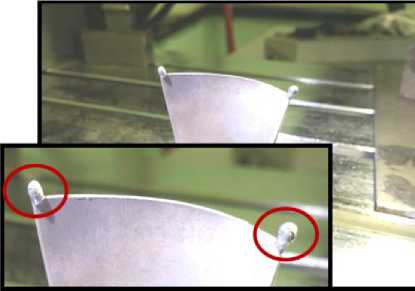

Наплавка проводилась помещением пера лопатки в ванну с наплавляемым порошком. При этом по краям лопатки наплавлялись столбики (ограничители) проволокой ХН60ВТ для облегчения последующей наплавки порошка на необходимую высоту наплавки (рис. 2). Лопатка размещалась в порошковой насыпи так, чтобы ее перо и поверхность порошковой ванны находилась на одном уровне (рис. 3).

Таблица 2. Литейный сплав ЖС6К (ХН65КМВЮТЛ; ТУ 1-809-1025-98).

Рабочая температура: 10000С

|

Элемент |

Al |

C |

Co |

Cr |

Fe |

Mn |

Mo |

Ni |

Si |

Ti |

W |

|

Содержание, % |

5,0-6,0 |

0,130,18 |

4,0-5,5 |

9,5-12,5 |

≤2,0 |

≤0,40 |

3,5-4,5 |

основа |

≤0,40 |

2,5-3,2 |

4,5-5,5 |

Таблица 3. Самофлюсующийся припой ВПр11-40Н (ТУ 1-809-108-91).

Рабочая температура: 9000С

|

Элемент |

Al |

В |

C |

Cо |

Сr |

Fe |

Pb |

Ni |

Si |

|

Содержание, % |

1,0 |

2-3 |

0,5-0,6 |

4,0-5,5 |

14-16 |

3-5 |

0,5 |

основа |

4-5 |

Таблица 4. Самофлюсующийся припой ВПр24 (ТУ 1-809-838-89).

Рабочая температура: 10500С

|

Элемент |

Al |

В |

C |

Cо |

Сr |

Mo |

Pb |

Ni |

Si |

Sn |

Ti |

W |

Nb |

|

Содержание, % |

4-5 |

0,25-0,35 |

0,1-0,15 |

8,5-9,5 |

6-7 |

1,6-2 |

0,5 |

основа |

2,3-3 |

0,5 |

0,3-0,9 |

8,5-9-5 |

10-11 |

Таблица 5. Сварочная проволока ХН60ВТ. Рабочая температура: 11000С

|

Элемент |

Al |

Cr |

C |

Fe |

Mn |

Mo |

Ni |

Si |

Sn |

Ti |

W |

|

Содержание, % |

0,5 |

23,5-23,6 |

0,1 |

≤4,0 |

≤0,5 |

3,5-4,5 |

основа |

≤0,8 |

0,5 |

0,3-0,7 |

13-16 |

Рис. 2. Наплавка столбиков (ограничителей)

Рис. 3. Размещение лопатки в порошковой ванне

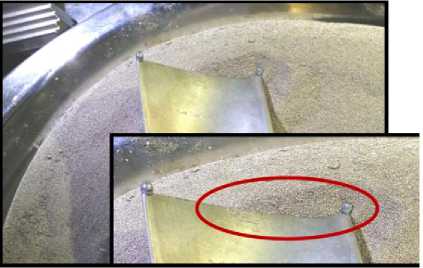

Рис. 4. Схема процесса импульсной лазерной наплавки в порошковой ванне

Наплавка материала лазерным лучом проводилась по касательной пера лопатки и порошка. Схема процесса приведена на рис. 4. На этапе I происходит лазерное воздействие на порошок непосредственно в области прилегания его к перу лопатки, а на этапе II проводится обработка спеченного порошкового материала с противоположной стороны лопатки уже вне порошковой ванны. По предлагаемой схеме время наплавки составляет не более 10-12 мин., в то время как при наплавке проволокой оно в несколько раз выше (до 1-го часа, в зависимости от геометрии пера лопатки). На рис. 5 представлена оборотная сторона пера с еще не сплавленным припоем, а на рис. 6 – восстановленная лопатка после лазерной порошковой наплавки.

Рис. 5. Обратная сторона предварительно спеченного порошка на пере лопатки

Рис. 6. Восстановленная лопатка после лазерной порошковой наплавки

Зоны лазерной наплавки исследовались на металлографическом микроскопе МИМ-8, а измерения твердости проводились на микротвер- домере DuraScan-10 фирмы "EMCO-TEST PrufmaSchinen GmbH" (Австрия). Измеренные значения по табличным данным переводились в значения твердости по Роквеллу. Коэффициент линейного расширения наплавленного материала измерялся на специально собранной установке, позволяющей проводить измерения до 10000С. Рентгеновский и люминесцентный контроль проводился на базе лаборатории НМК предприятия ОАО «КУЗНЕЦОВ».

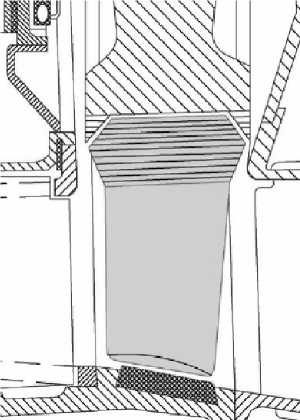

Результаты исследований и их анализ. На рис. 7 показан фрагмент схемы расположения лопатки в турбостартере. Важным элементом конструкции является металлокерамическая вставка, являющаяся ответной частью к перу лопатки и имеющей твердость 46-94 HV по Викерсу (≥1 HRC по Роквеллу). Вставку получают методом порошкового спекания с использованием графитового и никелевого порошка, а также кремния. При сборке зазор между лопаткой и вставкой выдерживается на уровне 0,6-0,8 мм, однако при выходе на рабочую температуру (9000С) за счет теплового расширения и центробежной силы зазор между лопаткой и вставкой близится к нулю. При этом под длительным воздействием температуры твердость вставки многократно возрастает. Как показал анализ отработанных лопаток, перо лопатки имеет механический абразивный износ, о чем свидетельствуют явно выраженные острые края изношенных областей. Поэтому стояла задача выбора такого режима наплавки, чтобы наплавленный материал имел высокую твердость (на уровне или выше твердости материала лопатки) и минимальный износ.

Рис.7. С хема взаимного расположения лопатки и керамической вставки

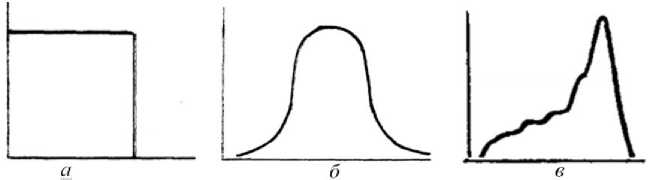

При выборе режимов наплавки с помощью редактора формы лазерного импульса задавались прямоугольная, гауссова и ассиметричная временные формы импульса (рис. 8). Режимы лазерного воздействия при наплавке представлены в табл. 6.

Рис. 8. Лазерные временные формы импульса, используемые в экспериментах: а – прямоугольная; б – гауссова форма импульса; в – ассиметричная форма

Таблица 6. Режимы лазерного импульсного воздействия

|

№п/п |

Длительность импульса, мс |

Частота следования импульсов, Гц |

Диаметр пятна, мм |

Энергия импульса, Дж |

Ср. выходная мощность, Вт |

Форма импульса |

|

1 |

7 |

20 |

0,6 |

13,3 |

265,9 |

прямоугольная |

|

2 |

12 |

12 |

0,8 |

21 |

253 |

гауссова |

|

3 |

20 |

7 |

0,8 |

30,4 |

249,5 |

гауссова |

|

4 |

16 |

10 |

0,8 |

29,1 |

254,5 |

ассиметричная гауссова |

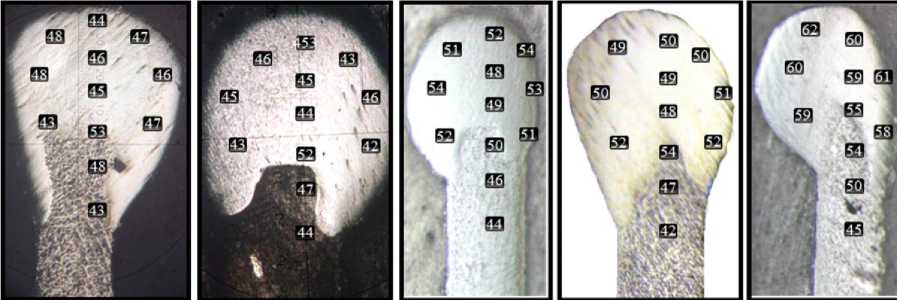

Наиболее пригодной формой импульса оказалась ассиметричная, которая по данным авторов [5] является более оптимальной для задач импульсной сварки и легирования и обеспечивающей более глубокий прогрев материала, в том числе и порошкового без его испарения и выплесков. На рис. 9 показана металлография наплавленных лопаток. Твердость порошковой наплавки показана в табл. 7. Исходя из набранной статистики, было выявлено, что режим №4 с ассиметричной гауссовой формой импульса показывает самые стабильные результаты по качеству наплавленного материала. Другим режимам был присущ определенный ряд дефектов, показанный на рис. 10.

а)

б) в)

г) д)

Рис. 9. Вид травленных шлифов наплавок ВПр11-40Н (а-г) и ВПр24 (д) с указанием твердости по Роквеллу (HRC): а – режим №1; б – режим №2; в – режим №3; г – режим №4; д – образец ВПр24 (режим№4)

Таблица 7. Показания твердости порошковой наплавки

|

Твердость зон наплавки |

Режим 1 (ВПр11-40Н) |

Режим 2 (ВПр11-40Н) |

Режим 3 (ВПр11-40Н) |

Режим 4 (ВПр11-40Н) |

Режим 4 (ВПр24) |

|

зона сплавления, HRC |

48,54-53,75 |

46,58-52,51 |

47,62-50,22 |

47,77-54,70 |

50,01-55,35 |

|

центр наплавки, HRC |

45,70-46,72 |

44,50-45,46 |

48,05-50,22 |

47,46-50,24 |

59,82-60,50 |

|

края наплавки, HRC |

43,78-48,75 |

42,16-46,66 |

50,22-54,22 |

50,68-52,51 |

58,40-62,78 |

а)

б)

Рис. 10. Дефекты наплавки, вызванные нарушением технологии: а) поры; в) несплавления по границе с подложкой (x67)

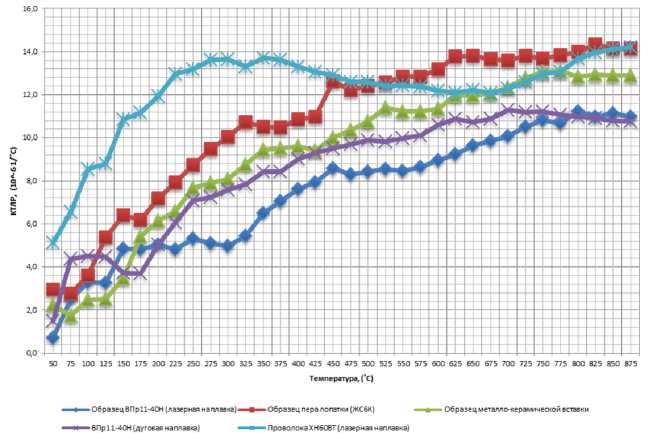

Результаты измерений коэффициента теплового линейного расширения (КТЛР),

представленные на рис. 11, показали, что для исследуемых материалов его значения не превосходят КТЛР материала лопатки, в том числе и в области рабочих температур ее работы (8009000С). При этом для наплавленного припоя ВПр11-40Н значения КТЛР ниже, чем для проволоки ХН60ВТ и материала вставки.

После наплавки лопатки подвергались механической обработке для придания ей первоначального профиля. По результатам рентгеновского и люминесцентного контроля восстановленных лопаток, проведенных в лаборатории НМК предприятия ОАО «КУЗНЕЦОВ», не было выявлено ни внешних (трещины), ни внутренних дефектов (поры, несплавления).

Испытания на абразивный износ были проведены в лаборатории «Наноструктуриро-ванных покрытий» СамГТУ на установке Уни-версал-1А, собранной на базе сверлильного станка СС-13/350, обеспечивающей через систему датчиков и средств регистрации непрерывный контроль нормальной нагрузки и момента трения. Испытания проводились локально в участке зоны наплавки, материал контртела – трубка из стали 40Х (закалка до HRC 46-48) с внешним диаметром 6 мм и толщиной стенки 1 мм. Испытания проводились при нормальной нагрузке в 30 кгс в течение 15 минут с частотой вращения шпинделя 600 об/мин. При испытаниях использовалась алмазная паста АСМ-3/2-НОМГ, соответственно износ образца осуществлялся алмазным порошком дисперсностью 2-3 мкм. Площадь трения составляла 1,57*10-5м2. Установлено (табл. 8), что наибольшей износостой- костью обладает припой ВПр11-40Н при лазерном нанесении в режиме с большей длительностью импульса (режимы 3 и 4, табл. 6).

Рис. 11. График зависимостей КТЛР от температуры материалов участвующих в наплавке

Таблица 8. Показания скорости абразивного изнашивания материалов

|

№ |

Материал |

Скорость износа мкм/час |

|

1 |

ВПр11-40Н (режим 1) |

210,5 |

|

2 |

ВПр11-40Н (режим 2) |

204,5 |

|

3 |

ВПр11-40Н (режим 3) |

114,5 |

|

4 |

ВПр11-40Н (аргоно-дуговая наплавка) |

139 |

|

5 |

проволока ХН60ВТ (режим 2) |

454 |

|

6 |

проволока ХН60ВТ (ржим 3) |

370 |

|

7 |

Рок-Дюр 6040 (карбид вольфрама) |

161,5 |

|

8 |

ВПр24 |

473,5 |

|

9 |

металлокерамическая вставка |

190,5 |

|

10 |

ЖС6К (материл лопатки) |

323,5 |

Выводы:

-

1. На основе анализа износа пера лопатки ГТД НК-12МП и методов восстановления его геометрии показано, что наиболее эффективным является метод восстановления лазерной наплавкой. При этом обеспечивается наиболее высокое качество наплавки с минимальным нагревом материала лопатки.

-

2. Для восстановления геометрии пера лопатки предлагается использовать лазерно-порошковую наплавку в порошковой ванне. Процесс является наиболее производительным, а совмещение наплавляемого торца лопатки с порошковой ванной исключает потери порошка при наплавке.

-

3. Проведенные исследования показали, что наиболее перспективными материалами для наплавки являются самофлюсующиеся припои ВПр11-40Н и ВПр24, обладающие твердостью выше или на уровне твердости материала лопатки.

-

4. По измерениям КТЛР установлено, что наплавляемый припой ВПр11-40Н имеет более низкий КТЛР (10,8 10-6 0C-1) чем материал лопатки (14,1 ⋅ 10-60C-1) в области рабочих температур лопатки.

-

5. Из металлографического исследования и измерения твердости следует, что наиболее оптимальным режимом лазерно-порошковой наплавки являются режимы с гауссовой и ассимет-ричной формой импульса с энергией 29-30 Дж и длительностью 16-20 мс, при которых сохраняется наиболее высокое качество наплавки (отсутствие внутренних дефектов и высокая твердость (47-52 HRC).

-

6. По результатам проведенных испытаний на локальный абразивный износ установлено, что наибольшей износостойкостью обладает припой ВПр11-40Н, наплавленный в режимах с длительностью лазерного импульса 16-20 мс.

Список литературы Особенности восстановления геометрии пера лопатки газотурбинного двигателя методом лазерной порошковой наплавки

- Таскаев, П.В. Восстановление моноколес газотурбинных двигателей и агрегатов при повреждении рабочих кромок одной или нескольких лопаток //Наука и образование. 2010. №10. URL http://technomag.edu.ru/doc/161561.html.

- Морозов, Е.А. Лазерная наплавка на лопатки газотурбинных двигателей/Е.А. Морозов, А.В. Долговечный, А.М. Ханов//Известия Самарского научного центра Российской академии наук. 2012. Т. 14, №1(2). С. 665-668.

- Григорьянц, А.Г. Технологические процессы лазерной обработки: учеб. пособие для вузов. Под ред. А.Г. Григорьянца/А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров. -М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. 665 с.

- Сотов, А.В. Импульсная лазерная наплавка лопаток газотурбинных двигателей/А.В. Сотов, В.Г. Смелов, Е.А. Носова, С.А. Косырев//Известия Самарского научного центра Российской академии наук.2013. Т. 15, №6(4). С. 973-977.

- Гусев, А.А. Наплавка чистого металлического порошка импульсным лазерным излучением/А.А. Гусев, Г.В. Гусева//Известия Самарского научного центра Российской академии наук. 2012. Т. 14, №6. С. 254-259.