Остаточная прочность и усталостная долговечность слоистого полимерного композита в условиях сжатия после удара

Автор: Староверов О.А., Струнгарь Е.М., Мугатаров А.И., Дубровская М.А.

Статья в выпуске: 5, 2024 года.

Бесплатный доступ

Исследуется влияние предварительных динамических воздействий на изменение остаточных прочностных и усталостных характеристик тканевого композита с использованием современного испытательного и диагностического оборудования. Предложена новая методика испытаний слоистых композитов, заключающаяся в проведении предварительного низкоскоростного удара падающим грузом с последующим циклическим сжатием. Проведены серии испытаний на удар падающим грузом в широком диапазоне энергии с последующим квазистатическим и циклическим сжатием поврежденных слоистых стеклопластиковых пластин. Получены опытные зависимости остаточной статической прочности и усталостной долговечности от энергии предварительного динамического воздействия. Выявлено существование порогового значения энергии предварительного удара падающим грузом, ниже которого предварительное динамическое воздействие не оказывает влияния на остаточные механические характеристики. На основе ранее разработанных моделей и их модификаций проведена аппроксимация экспериментальных данных об остаточных свойствах композита. Отмечена высокая описательная способность предложенных моделей. Кинетика процесса разрушения при квазистатическом сжатии проанализирована на основе данных, полученных с применением бесконтактной оптической видеосистемы VIC-3D и метода корреляции цифровых изображений. Отмечен неоднородный характер распределения полей деформаций на поверхности поврежденных образцов. Данные ультразвукового сканирования позволили провести оценку развития эксплуатационных повреждений, образованных в результате предварительных поперечных низкоскоростных ударов. Установлена связь между энергией динамического воздействия, остаточными механическими характеристиками и характерным размером зоны повреждения. Выявлена нелинейность полученных зависимостей. Сделан вывод о необходимости исследования механического поведения полимерных композитов в условиях комбинированных воздействий для обеспечения надежности и безопасности ответственных конструкций.

Полимерный композиционный материал, сжатие после удара, ударная чувствительность, ультразвуковой контроль, корреляция цифровых изображений

Короткий адрес: https://sciup.org/146283051

IDR: 146283051 | УДК: 539.3 | DOI: 10.15593/perm.mech/2024.5.09

Текст научной статьи Остаточная прочность и усталостная долговечность слоистого полимерного композита в условиях сжатия после удара

Современные композиционные материалы на основе полимерной матрицы (ПКМ) постепенно замещают традиционные металлы и сплавы в ответственных деталях и узлах авиационной, транспортной, автодорожной, морской, нефтехимической, строительной промышленности благодаря своему главному преимуществу – меньшей удельной массе при сопоставимых или превосходящих физико-механических характеристиках [1– 4]. При этом наиболее широко применяемые слоистоволокнистые композиты обладают существенным недостатком, который заключается в низкой трансверсальной относительно направления укладки армирующих волокон прочностью, что ограничивает области применениях их в изделиях, где конструкция из ПКМ должна сохранять свою несущую способность весь срок эксплуатации.

Тенденции повышения срока службы, надежности и безопасности композитных конструкций требует новых методик изучения влияния внешних механических воздействий на остаточные прочностные, деформационные, усталостные характеристики композиционных материалов, так как зачастую в процессе эксплуатации материал находится в условиях неоднородного напряженно-деформированного состояния, реализуемого в результате наличия концентраторов напряжений эксплуатационного и технологического характера, например, после непредвиденных ударных воздействий. Одним из наиболее распространенных методов оценки несущей способности конструкций из слоистых композитов является испытание образцов в виде поврежденной пластины на статическое сжатие после удара с контролируемыми параметрами (CAI – Compression After Impact) в соответствии с рекомендациями международных стандартов ASTM D7136, D7137 и отечественных ГОСТ 33495 и 33496. Исследователями отмечается существование интервала энергий удара, в котором отсутствует влияние на остаточную прочность исследуемого композита; максимальное значение данного диапазона называют порогом ударной чувствительности [5–7]. Как правило, такой интервал соответствует малым энергиям удара, которые визуально неопределимы или едва заметны (BVID – Barely Visible Impact Damage), практически не оказывают влияние на статическую прочность, но значительно снижают долговечность материала [8– 10]. Авторами отмечается, что методы прогнозирования при таких повреждениях в слоистых композитах во многих случаях дают неудовлетворительные результаты, и физические испытания по-прежнему преобладают для оценки остаточной прочности композитов и роста повреждений в промышленности.

При этом стоит отметить, что число работ, направленных на изучение механического поведения композиционных материалов в условиях предварительного удара с последующим циклическим сжатием, крайне мало.

Визуально неопределимые повреждения можно выявить с использованием неразрушающих методов контроля, например, ультразвуковым методом. Дефектные участки определяются различными способами по изменению таких параметров, как скорость распространения звуковой волны, коэффициент затухания амплитуды сигнала, коэффициент энергетического демпфирования [11]. Данные, полученные при ультразвуковом сканировании, применяются для расчета поврежденности исследуемых композитов [12–16]. Информация о допустимых размерах повреждений необходима для определения пороговых значений внешних воздействий, после которых наблюдается значительное снижение остаточных механических характеристик.

Для правильного анализа механического поведения материала необходимо точно регистрировать данные о деформации его поверхности во время испытаний. Существуют различные способы регистрации деформаций: тензодатчиками [16], экстензометрами [18], спекл-интерферометрией [19], пьезоэлементами [20; 21] и т.д. Регистрация деформаций с использованием метода корреляции цифровых изображений (КЦИ) является одним из широко применяемых методов [19; 22]. Она не требует дорогостоящего оборудования и подготовки образцов, обеспечивая как локальное, так и полное измерение деформаций на поверхности объекта. В работах [23–26] использовали КЦИ, чтобы продемонстрировать возможности метода для оценки механического поведения различных ударопрочных полимеров, армированных углеродным волокном.

Таким образом, определение пороговых значений ударной чувствительности остаточной прочности и усталостной долговечности представляется актуальной задачей экспериментальной механики. Данная работа посвящена развитию подхода экспериментальной оценки влияния предварительных низкоскоростных ударных воздействий различной интенсивности на остаточную усталостную долговечность слоистых композитов в опытах на сжатие после удара с использованием современного испытательного и диагностического оборудования. Целью работы является получение новых экспериментальных данных об изменении остаточных механических характеристик, а также закономерностей процессов накопления повреждений и разрушения слоистых композитов в условиях предварительного поперечного удара и последующего квазистатического и циклического сжатия.

Методики проведения испытаний

Для проведения испытаний на удар и последующее квазистатическое и циклическое сжатие были подготовлены образцы в виде пластин размерами 150×100×2,5 мм. В качестве материала был выбран слоистый стеклопластик СТЭФ [28; 29] (производство ООО «Изолит-Урал»), изготовленный в соответствии со стандартом ГОСТ 12652-74.

Экспериментальная часть включала в себя следующие испытания: статическое и циклическое сжатие с определением исходных прочностных и усталостных характеристик; испытания на удар для определения энергии разрушения образцов; предварительные ударные воздействия без разрушения; испытания на циклическое и квазистатическое сжатие после удара.

Из испытаний на квазистатическое сжатие определены значения максимальной нагрузки при сжатии P max и прочности F 0 CAI (ASTM D7137). Скорость перемещения сжимающей траверсы испытательной системы In-stron 5989 составляла v = 1,25 мм/мин. Значения усталостной долговечности получены из испытаний на повторяющееся сжатие при следующих параметрах: значение максимальных напряжений в цикле F mCac = 0,8 ' F CA , коэффициент асимметрии Л = 10 и частота ν = 0,1 Гц.

Анализ кинетики процесса разрушения при квази-статическом сжатии выполнен с использованием бесконтактной видеосистемы VIC-3D. Съемка производилась с помощью камер Prosilica GE4900 (объектив – 50 мм f/2,0). Сбор данных осуществлялся с помощью аналогово-цифрового преобразователя NI USB-6251. Для реализации метода КЦИ необходимо обеспечить контрастное покрытие на поверхности образца. Для этого использовалась акриловая матовая аэрозольная краска Decorix. На образец наносилось сначала белое покрытие, после высыхания наносится совокупность черных мелкодисперсных точек с помощью черной акриловой краски. Образец при нанесении находился на расстоянии 200–300 мм от распылителя для минимизации площади наносимых точек. Характерный размер точек в получаемом покрытии варьировался от 0,05 до 0,8 мм. Выбор величины подобласти и шага осуществляется в соответствии с условиями произведенной съёмки, с результатами калибровки стереосистемы, а также в зависимости от геометрических параметров объекта исследования и структурных особенностей материала образца. В ходе постобработки системой VIC-3D вычисление компонент деформаций осуществлялось с помощью тензора конечных деформаций в представлении Лагранжа:

-

6 j = 2 ( u , + uj,i+ uk,iuk , j ) • (1)

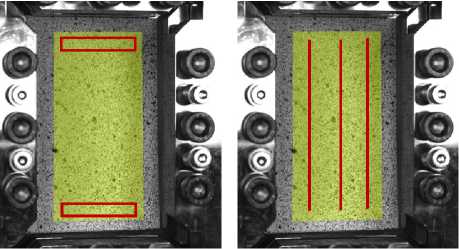

Регистрация продольной деформации на сплошных образцах осуществлялась с использованием дополнительного модуля программного обеспечения VIC-3D «виртуальный экстензометр». Принцип его действия аналогичен таковому механического навесного экстензометра и предполагает отслеживание взаимного смещения между двумя точками поверхности образца в соответствии с прикладываемой нагрузкой. Основными достоинствами при использовании «виртуального экстензометра» являются: бесконтактная регистрация деформаций, отсутствие механического воздействия на поверхность образца и возможность применения нескольких «виртуальных экстензометров» на одном образце, причем как в продольном, так и в поперечном направлении, что приводит к повышению точности фиксируемых полей деформаций. В работе также был использован дополнительный инструмент видеосистемы – «прямоугольная область» для определения средних деформаций в области. Для реализации инструмента «прямоугольная область» в рабочей зоне образца выделялась площадка в виде прямоугольника, охватывающего предполагаемую область однородных деформаций. Всего было нанесено две таких области – в верхней и нижней части образца. Для наглядности на рис. 1 представлены способы нанесения дополнительных инструментов видеосистемы «прямоугольная область» (см. рис. 1, а) и «виртуальный экстензометр» (см. рис. 1, b).

b

Рис. 1. Пример нанесения: а – «прямоугольной области»; b – «виртуальных экстензометров»

-

Fig. 1. Example of plotting: a – a rectangular area;

b – virtual extensometers

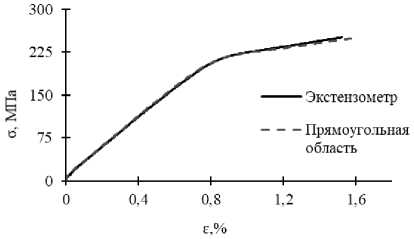

На рис. 2 приведена диаграмма деформирования по данным, полученным с «виртуального экстензометра» и по «прямоугольной области» для исходного (неповрежденного) образца.

Рис. 2. Диаграмма деформирования по данным, полученным с «виртуального экстензометра» (сплошная линия) и по «прямоугольной области» (штриховая линия) для исходного (неповрежденного) образца

-

Fig. 2. Deformation diagram using data obtained from the virtual extensometer (continuous line) and the rectangular area (dashed line) for the original (undamaged) specimen

При этом ось Oy направлена вдоль образца (вдоль оси сжатия), ось Ox – перпендикулярно оси нагружения в плоскости образца. Максимальное отклонение значений, полученных с «виртуального экстензометра», и значения по «прямоугольной области» составило 1 %. Сделан вывод, что применение дополнительного инструмента видеосистемы «прямоугольная область» для определения средних деформаций в области позволяет определять значения деформации на фиксированной базе с точностью, сопоставимой с данными, полученными с помощью «виртуального экстензометра». Учитывая, что исследовались образцы с концентраторами эксплуатационного характера, образованных в результате предварительного локального поперечного удара падающим грузом, регистрация перемещений во всей работе осуществлялась с использованием «прямоугольной области». Для построения диаграмм деформирования использованы эквивалентные напряжения σ, МПа, введенные как:

σ = P/S , (2)

где S – начальная площадь поперечного сечения неповрежденного образца (ASTM D7137). Испытания для нанесения локальных повреждений эксплуатационного характера реализованы с использованием электромеханической системы Instron CEAST 9350. Однократные поперечные относительно направления слоев армирования удары реализованы полусферическим наконечником диаметром 16 мм. Из испытаний определяли значения работы разрушения с использованием процедуры, ранее приведенной в работе [30]. Полученные значения необходимы для определения диапазона потенциальной энергии удара, не приводящей к разрушению.

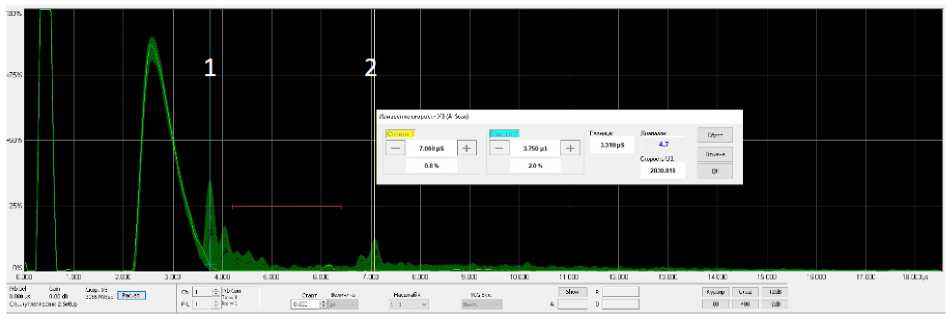

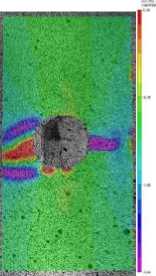

Дефектоскопия исследуемых образцов до испытаний, а также после предварительных ударных воздействий, квазистатчиеских и циклических испытаний на сжатие проводилась с использованием аппаратуры ультразвукового сканирования FOCUS-SCAN RX с раздельно-совмещенными пьезоэлектрическим преобразователем DF5060 частотой 5 МГц, а также программного обеспечения TD-Scan. После удара с высокой энергией происходит пробой и существенная деформация образца, не позволяющая устанавливать датчики с двух противоположных сторон. Вследствие этого для диагностики использовался эхо-импульсный метод, позволяющий проводить диагностику с одной стороны изделия. Перед проведением контроля на стандартном образце СО-2 [31] производилась калибровка и определялась задержка в протекторе. В процессе дефектоскопии в качестве контактной жидкости использовался гель для ультразвукового контроля «Миасс-110». Из-за помех, возникающих в мертвой зоне, и сложности восприятия вторично отраженного сигнала было принято решение ориентироваться по первому отраженному пику.

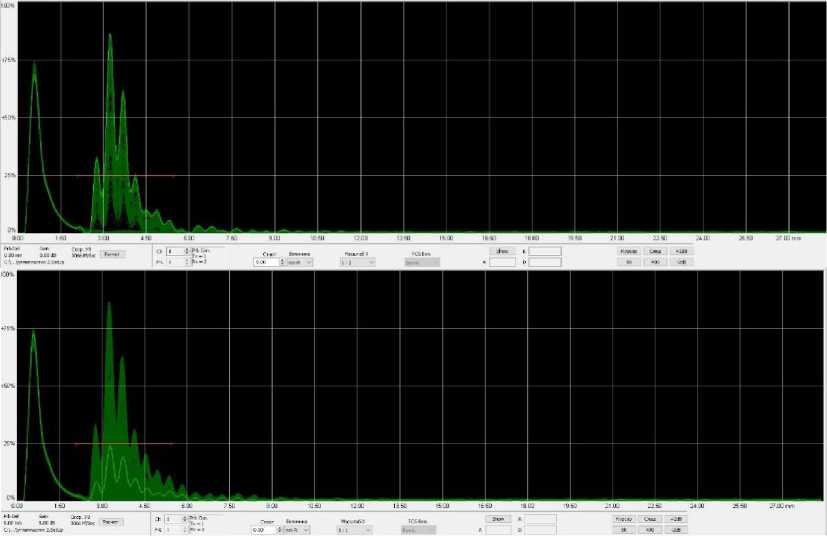

Для выявления дефектов использовались данные об амплитуде отраженного звукового сигнала (А-скан, рис. 3). Пики на диаграмме отображают отношение амплитуды сигнала ко времени ( t ) прохождения ультразвуковой волны до дефекта или донной поверхности, которое затем пересчитывается в пройденный путь ( h ) по формуле

Рис. 3. Определение значения скорости звука: 1 – первый отраженный сигнал от донной поверхности;

2 – повторно отраженный сигнал

-

Fig. 3. Determination of the sound speed: 1 – the first reflected signal from the bottom surface; 2 – the re-reflected signal

D/2

Рис. 4. Схема сканирования

а

b

Fig. 4. Scanning scheme

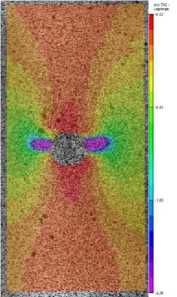

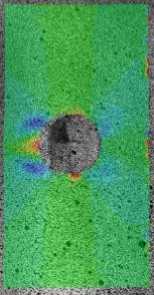

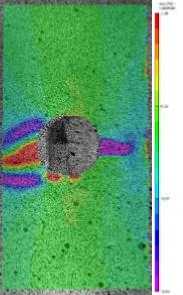

Рис. 5. Результаты сканирования эхо-импульсным методом: а – исходного образца; b – поврежденного образца

Fig. 5. Echo-pulse method scanning results: a – original specimen; b – damaged specimen h = K^c^t, (3)

где K = 0,5 – параметр эхо-импульсного метода, c – скорость звука в материале. Определение скорости звука выполнялась на неиспытанном образце. Штангенциркулем измерялась толщина образца, после чего по двум пикам, изображенным на рис. 3, задавался интервал, равный толщине объекта контроля h . Далее в программном обеспечении производился замер времени прохождения ультразвуковой волной от верхней до нижней поверхности образца. По формуле (3) определялась скорость звука, которая для исследуемого стеклопластика составила 3066 м/с.

Сканирование поврежденных вследствие нанесения предварительного удара образцов проводилось по схеме, представленной на рис. 4, вдоль и поперек поверхности с шагом, равным половине диаметра преобразователя ( D ).

При настройке амплитуда сигала донной поверхности образца поднималась до 80 %. Это необходимо для предотвращения выхода амплитуды сигнала за пределы экрана и обеспечения возможности регистрации сигналов, отраженных от дефектов. Усиление амплитуды при этом поднималось на 8 дБ. Границы несплошности были определены по областям, где происходило падение пиковой амплитуды отраженного сигнала до 25 %, которые помечалась маркером (рис. 5).

Отмеченные маркером области соединялись линией, обозначающей границы возникшего расслоения. Площадь дефекта определялась при помощи программного обеспечения ZEN. Размер зоны повреждений образцов оценивался на основании данных УЗК с исполь зованием геометрического аналога поврежденности w:

S деф

S обр

где S деф – площадь выявленного дефекта; S обр – площадь поверхности образца, по которой наносился предварительный удар. Отмечено, что используемая методика контроля не позволила выявить растрескивания и выкрашивания малой площади из-за низкой чувствительности пьезоэлектрических преобразователей.

Результаты испытаний на удар, квазистатическое и циклическое сжатие после удара слоистого композита

В соответствии с разработанной методикой на первом этапе работы определены исходные значения прочности при сжатии F 0 CAI = 252 МПа и усталостной долговечности при циклическом сжатии N 0 = 8183.

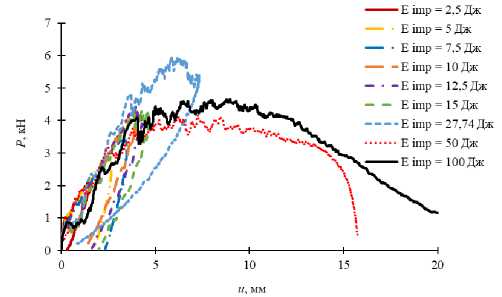

На втором этапе исследования проведены испытания на предварительный удар. Определены максимальные значения нагрузки (сопротивления удару) и энергии разрушения (поглощенной энергии). Соответствующие диаграммы представлены на рис. 6.

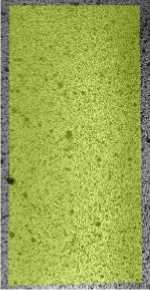

На следующем этапе исследования реализованы ударные воздействия с энергиями, которые соответствовали: 2,5 Дж – визуально неопределимые повреждения; 5 Дж – без вмятин, с выкрашиванием на стороне удара; 7,5 Дж – без вмятин, с выкрашиванием на обеих сторонах; 10 и 12,5 Дж – визуально видимые, без трещин с остаточными углублениями до 1 мм; 15 Дж – значительные повреждения с выкрашиванием, расслоениями; 27,74 Дж – в соответствии с рекомендациями стандарта ASTM D7136 (6,7 Дж/мм) расслоения, значительные разломы и остаточные прогибы; 50 Дж – большие разломы и расслоения; 100 Дж – сквозной пробой.

Рис. 6. Диаграмма нагружения стеклопластиковых пластин при ударах падающим грузом с контролируемыми параметрами

Fig. 6. Loading diagram of fiberglass laminates under impact

На диаграммах нагружения при ударах падающим грузом с различными уровнями потенциальной энергии видно, что характер кривых, описывающих процесс контакта ударника и образца – отклика, при 50 и 100 Дж отличен, так как при нагружении в образах возникали значительные неупругие деформации.

Фотографии образцов после испытаний на предварительный удар падающим грузом с различной энергией представлены в табл. 1.

После процедур имитации эксплуатационных повреждений и дефектоскопии образцы подвергались ква-зистатическому и циклическому сжатию с определением значений остаточной прочности и усталостной долговечности.

На втором этапе исследования проведены испытания поврежденных слоистых пластин СТЭФ на сжатие после удара. Диаграммы деформирования при сжатии после удара поврежденных стеклопластиковых образцов приведены на рис. 7.

Отмечен билинейный характер диаграмм деформирования, на качественном уровне вид кривых схож. При увеличении потенциальной энергии удара снижались значения остаточной прочности. Изменение модуля упругости было незначительным, в пределах 10 % от исходного, за исключением образцов, испытанных с ударами 50 и 100 Дж.

Таблица 1

Фотографии поверхностей образцов после испытаний на удар падающим грузом с различными энергиями

Table 1

Photo of specimen surfaces after drop-weight impact tests with different energies

|

Фотографии поверхностей |

|||

|

Лицевая |

Тыльная |

Лицевая |

Тыльная |

|

* |

|||

|

Энергия удара E imp = 2,5 Дж |

Энергия удара E imp = 5 Дж |

||

|

* |

|||

|

Энергия удара E imp = 7,5 Дж |

Энергия удара E imp = 12,5 Дж |

||

|

и ай |

|||

|

Энергия удара E imp = 15 Дж |

Энергия удара E imp = 27,74 Дж |

||

|

* |

|||

|

Энергия удара E imp = 50 Дж |

Энергия удара E imp = 100 Дж |

||

Рис. 7. Диаграммы деформирования при сжатии после удара поврежденных слоистых образцов

Fig. 7. Deformation diagrams in compression after impact of damaged layered specimens

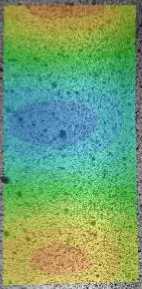

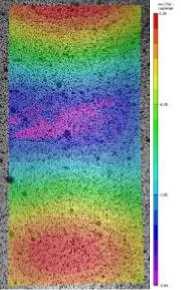

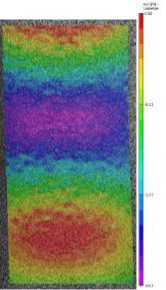

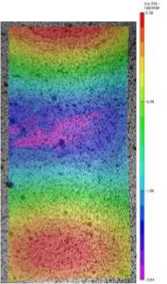

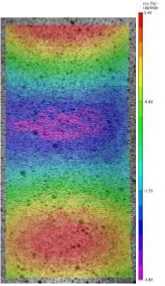

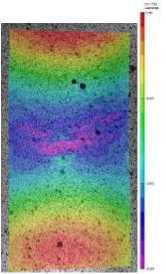

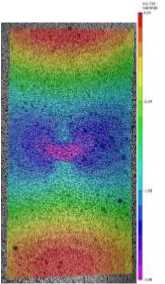

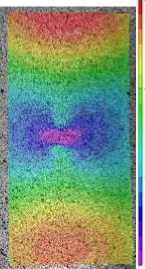

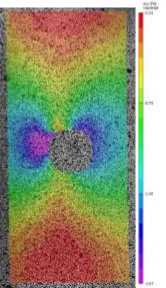

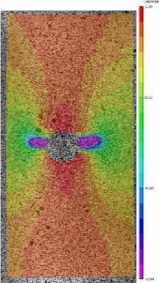

Для оценки влияния предварительных динамических воздействий на изменение остаточных прочностных характеристик тканевого композита строились неоднородные поля деформаций на поверхности испытуемых объектов. Анализ влияния энергии удара на распределение полей продольных деформаций на поверхности исследуемых образцов СТЭФ в процессе квазистатического сжатия проведен с использованием метода КЦИ. В качестве примера в табл. 2 представлены характерные поля продольных деформаций для образцов с энергией удара 2,5; 50 и 100 Дж и соответствующие им диаграммы деформирования.

Отмечен различный характер разрушения при сжатии образцов с концентраторами эксплуатационного характера. На полях продольных деформаций (см. табл. 2, а ) наблюдался однородный характер распределения полей продольных деформаций. По мере нагружения наблюдалась локализация деформаций (см. табл. 2, б ). Изображения, приведенные в табл. 2, в , соответствовали моменту достижения максимальной нагрузки перед макроразрушением. Первое проявление неоднородности ( б ) фиксировалось примерно на 80 % от максимальной нагрузки. Подобную диаграмму деформирования, представленную для образца с предварительной энергией удара 2,5 Дж, можно наблюдать и для образцов с энергиями удара в диапазоне до 15 Дж. В качестве примера для каждого стеклопластикового образца после предварительного удара при разных энергиях представлены неоднородные поля продольных деформаций при максимальной нагрузке (рис. 11).

Таблица 2

Характерные поля деформаций и диаграммы деформирования для стеклопластиковых образцов в процессе сжатия после удара с различными энергиями

Table 2

The typical strain fields and deformation diagrams for fiberglass laminate specimens in compression after impact with different energies

Поля продольных деформаций

Е impact , Дж

Диаграмма деформирования

а

б

в

2,5

F 1 =59 kН

F 2 =100 kН

F 3 =109 kН

г 240

I 160

ё

1 80

О

0 0,3 0,6 0,9 1,2 1,5 1,8 2,1 2,4

ɛ,%

F 1 =6,5 kН

F 2 =41 kН

F 3 =54 kН

F 1 =13,3 kН

F 2 =33,3 kН

F 3 =38,2 kН

0 0,1 0,2 0,3

ɛ ,%

исходный

Е =2,5 Дж

Е =5 Дж

Е =7,5 Дж

Е =10 Дж

Е =12,5 Дж

Е =15 Дж

Е =26,68 Дж

Е =50 Дж

Е =100 Дж

Рис. 8. Поля продольных деформаций после удара поврежденных слоистых образцов

Fig. 8. Longitudinal strain fields of fiberglass laminate specimens at maximum load

Можно отметить, что в зоне удара формируется место локализации деформаций, которое, в свою очередь, и приводит к полному разрушению образца даже при малых энергиях удара. При максимальной нагрузке поля имеют схожий характер распределения неоднородных полей продольных деформаций для стеклопластиковых образцов.

Оценка остаточной прочности и усталостной долговечности в условиях предварительных локальных ударов падающим грузом

В предыдущих исследованиях влияния предварительных воздействий на остаточные прочностные и деформационные характеристики полимерных композитов различной структуры [32–35] была выявлена стадийность процессов накопления повреждений. Для описания экспериментальных зависимостей остаточных механических характеристик от предварительных воздействий целесообразной является разработка феноменологических моделей [35–37].

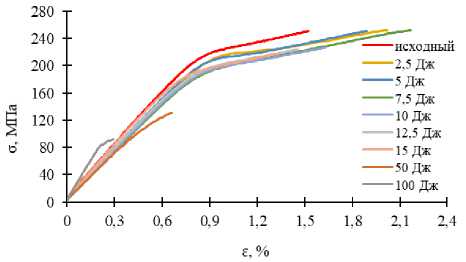

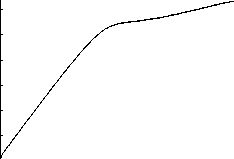

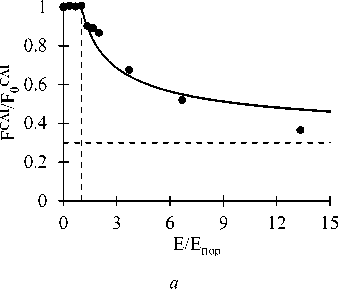

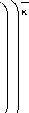

Экспериментальные данные об остаточной прочности слоистого стеклопластика приведены на рис. 9.

Характер изменения остаточной прочности является нелинейным. Зависимости демонстрируют наличие порога ударной чувствительности (значения энергии удара, ниже которого предварительное воздействие практически не приводит к изменению механических харак-

теристик). Внесено предположение о существовании асимптоты диаграммы остаточной прочности. Предложена следующая модель описания остаточной прочности пластин из слоистых композитов после предварительного ударного воздействия:

F CAI _

Ft “

p CAI ( - Lm- + i - F 0CA 1 l

CAI Lim

CAI 0

E

E пор

C E У

b

E пор )

1 . ^. E пор

0 20406080100120

Е , Дж

Рис. 9. Зависимость остаточной статической прочности образцов слоистого стеклопластика от величины предварительного ударного воздействия

Fig. 9. Residual static strength of laminated GFRP as a result of preliminary impact loading

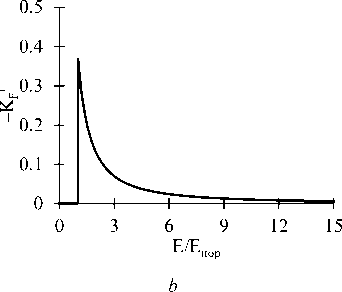

где F CAI – остаточная прочность композита; F 0CAI – прочность неповрежденного композита; Е – энергия удара; Е пор – пороговое значение, ниже которого материал является нечувствительным к удару; F LCimAI – предельное значение остаточной прочности; b – параметр материала, отражающий его чувствительность к удару. По аналогии с исследованиями усталостной чувствительности композитов [32–35] для определения границ стадий накопления повреждений целесообразным является рассмотрение производной функции остаточной прочности K F = F CAI / F 0CAI по удельной энергии E / E пор . Данная производная K'F , отражающая скорость снижения остаточной прочности, для предложенной модели определяется выражением:

E

K F =\

E пор

( F™

+ b 1 — Lm

I F oCAI

( E У

b - 1

E пор |

1 . ^. E пор

Для рассматриваемого материала значение F 0CAI со-

Рис. 10. Диаграмма: а – ударной чувствительности; b – соответствующий график скорости изменения остаточной прочности стеклопластика от величины предварительного ударного воздействия

ставило 251,5 МПа; пороговое значение ударного воздействия Eпор = 7,5 Дж; предельное значение остаточ-FCAI ной прочности выбрано на уровне Lim = 0,3. В том F0CAI случае, если предел остаточной прочности отсутствует, FCAI можно принять Lim = 0. Проведена обработка экспе-F0CAI риментальных данных, значение параметра b = –0,5437 подобрано численно. Диаграмма ударной чувствительности и соответствующий график скорости изменения остаточной прочности представлены на рис. 10.

Результаты демонстрируют высокую описательную способность предложенной модели, коэффициент детерминации составил 0,965. Сделан вывод о рациональности использования предложенной модели для оценки остаточной прочности стеклопластиков после ударных воздействий.

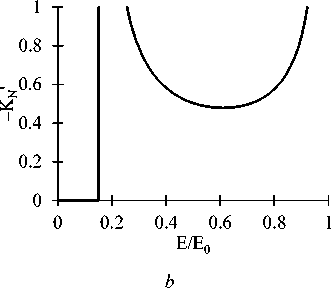

Для обработки данных изменения долговечности материала после ударных воздействий использована модификация предложенной в работе [32] модели:

Fig. 10. Diagram: a – impact sensitivity; b – corresponding diagram of residual strength change rate of FRP vs. pre-impact magnitude

ю' = <

X 1

к 1 - E

1,

E

E 0

E пор

E 0 ;

0,

Г

- In

(

1 -

E E пор

E 0 E 0

E

1 пор

I E 0

- 1

;

E пор < E < 1 E 0 E 0 .

N =

N o ‘

1 - X - In

1-

1 -

E

E 0

E пор E 0

E пор < E < E 0 E 0

1;

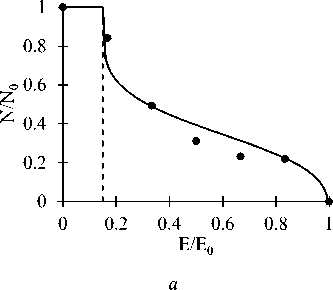

где E 0 – энергия удара, соответствующая полной потере долговечности; λ , κ – параметры, зависящие от режима циклического нагружения. Для полученных результатов: E 0 = 15 Дж, E пор / E 0 выбран на уровне 0,15 (данное значение выбрано условно в связи с малым объемом экспериментальных данных), N 0 = 8183; параметры λ = 0,6974 и κ= 4,543 определены численно. Диаграмма ударной чувствительности и соответствующий график скорости изменения остаточной долговечности

'

K N =\ I приведены на рис. 11.

N

Рис. 11. Диаграмма ударной чувствительности ( а )

и соответствующий график скорости изменения остаточной долговечности (b) стеклопластика от величины предварительного ударного воздействия

Fig. 11. Diagram of ( a ) impact sensitivity and ( b ) corresponding diagram of residual fatigue life change rate of FRP vs. pre-impact magnitude

Отмечена высокая описательная способность использованной модели (коэффициент детерминации составил 0,915). Таким образом, продемонстрирована рациональность использования ранее предложенной модели для описания деградации долговечности стеклопластиков при ударных воздействиях.

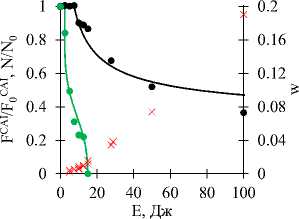

Проведено сопоставление построенных диаграмм ударной чувствительности с данными о росте геометрического аналога поврежденности w (формула (3)). Результаты представлены на рис. 12.

Отмечено, что незначительное ударное повреждение, практически не вызывающее расслоение в теле, приводит к быстрому падению долговечности, что может быть связано с образованием концентрации напряжений вблизи поврежденной области. При этом небольшие расслоения не повлияли на величину остаточной прочности композита. По мере роста удара наблюдалось соответствие между падением прочности и увеличением размера зоны повреждений. Сделан вывод о рациональности применения методов ультразвуковой дефектоскопии для оценки зоны повреждений композитных конструкций вследствие удара. Полученные экспериментальные зависимости и соответствующие выводы сделаны для исследуемых слоистых стеклотекстолитов, выбранных как модельный материал.

Рис. 12. Диаграммы ударной чувствительности по остаточной прочности (черная линия и маркеры), остаточной долговечности (зеленая линия и маркеры) и данные о росте относительного значения площади повреждения (красные маркеры)

Fig. 12. Impact sensitivity diagrams for residual strength (black line and markers), residual durability (green line and markers) and data on the growth of the relative value of the damage area (red markers)

Заключение

При изучении влияния предварительных локальных поперечных ударов падающим грузом на остаточную прочность и усталостную долговечность стеклопластиковых образцов с использованием предложенного подхода получены следующие результаты:

-

1. Увеличение потенциальной энергии ударов помимо снижения значений остаточной прочности приводило к незначительному изменению модуля упругости, за исключением образцов, испытанных с ударами 50 и 100 Дж.

-

2. Предложенные модели описания остаточной прочности и усталостной долговечности позволили построить диаграммы ударной чувствительности и скорости изменения остаточных механических характеристик при соответствующих режимах нагружений. Определены значения порога ударной чувствительности, предельное значение остаточной прочности и параметры модели, отражающие чувствительность материала к удару.

-

3. При сопоставлении построенных диаграмм ударной чувствительности с данными о росте относительной площади ударного повреждения, определяемого методом ультразвуковой дефектоскопии, к площади поверхности образца отмечено, что незначительное ударное повреждение, практически не вызывающее расслоение в теле, приводит к быстрому падению долговечности, что может быть связано с образованием концентрации напряжений вблизи поврежденной области. Выявлено, что небольшие расслоения не повлияли на величину остаточной прочности композита. По мере роста энергии удара наблюдалось соответствие между падением прочности и ростом площади поврежденной зоны.

-

4. В результате анализа процессов разупрочнения и макроразрушения полимерных композитов даны рекомендации по использованию инструментов видеосистемы VIC-3D для определения значений деформаций на фиксированной базе, что имеет большую значимость при изучении образцов с концентраторами эксплуатационного характера. Отмечено формирование локализации деформаций в зоне, предшествующее макроразрушению образца, при малых энергиях удара.

Список литературы Остаточная прочность и усталостная долговечность слоистого полимерного композита в условиях сжатия после удара

- Past, present and future prospective of global carbon fibre composite developments and applications / J. Zhang, G. Lin, U. Vaidya, H. Wang // Composites Part B: Engineering. – 2023. – Vol. 250. DOI: 10.1016/j.compositesb.2022.110463

- Chawla, K.K. Composite materials: science and engineering / K.K. Chawla // Springer Science & Business Media, 2012.

- Fiber-Reinforced Polymer Composites: Manufacturing, Properties, and Applications / D.K. Rajak, D.D. Pagar, P.L. Menezes, E. Linul // Polymers. – 2019. – Vol. 11. DOI: 10.3390/polym11101667

- Fiber Reinforced Composites – A Review / S. Prashanth, K.M. Subbaya, K. Nithin, S. Sachhidananda // Journal of Material Science & Engineering. – 2017. – Vol. 6. DOI: 10.4172/2169-0022.1000341

- Numerical investigation of the low-velocity impact damage resistance and tolerance of composite laminates with preloads / D. Zhang, W. Zhang, J. Zhou, X. Zheng, J. Wang, H. Liu // Aerospace Science and Technology. – 2023. – Vol. 142. – Part A. – 108650. DOI: 10.1016/j.ast.2023.108650

- Multiscale modeling framework to predict the low-velocity impact and compression after impact behaviors of plain woven CFRP composites / Q. Zhao, W. Wang, Y. Liu, Y. Hou, J. Li, C. Li // Composite Structures. – 2022. – Vol. 299. DOI: 10.1016/j.compstruct.2022.116090

- Experimental study of the importance of fiber breakage on the strength of thermoplastic matrix composites subjected to compression after impact / F. Naya, J. Pernas-Sánchez, C. Fernández, P. Zumel, M. Droździel-Jurkiewicz, J. Bieniaś // Composite Structures. – 2024. – Vol. 342. DOI: 10.1016/j.compstruct.2024.118238

- Delamination propagation manipulation of composite laminates under low-velocity impact and residual compressive strength evaluation / C. Zhang, E. He, K. Zhu, Y. Li, L. Yan, X. Zheng // Engineering Fracture Mechanics. – 2024. – Vol. 307. DOI: 10.1016/j.engfracmech.2024.110333

- Low velocity impact and compression after impact of thin and thick laminated carbon fiber composite panels / A. Seamone, P. Davidson, M. Waas, V. Ranatunga // International Journal of Solids and Structures. – 2024. – Vol. 292. DOI: 10.1016/j.ijsolstr.2024.112745

- Fedulov, B.N. Residual strength estimation of a laminated composite with barely visible impact damage based on topology optimization / B.N. Fedulov, A.N. Fedorenko // Struct Multidisc Optim. – 2020. – Vol. 62. – P. 815–833. DOI: 10.1007/s00158-020-02538-y

- Rojek, M. Ultrasonic methods in diagnostics of epoxy– glass composites / M. Rojek, J. Stabik, G. Wróbel // Journal of Materials Processing Technology. – 2005. – Vol. 162–163. – P. 121–126. DOI: 10.1016/j.jmatprotec.2005.02.069

- Ультразвуковой контроль образцов в процессе разработки и испытаний новых марок углепластика / А.С. Бойчук [и др.] // Труды ВИАМ. – 2021. – № 12 – С. 86–95. DOI: 10.18577/2307-6046-2021-0-12-86-95

- Бойчук, А.С. Оценка площади ударных повреждений ПКМ различными методами ультразвукового контроля / А.С. Бойчук, И.А. Диков, А.С. Генералов // Труды ВИАМ. – 2022. – № 7 (113). – С. 11. DOI: 10.18577/2307-6046-2022-0-7-125-133

- Material characterization of GFRP by ultrasonics / C.A. Prakash, R. Gautam, H.N. Ahamed, S. Pranav // Materials Today: Proceedings. – 2022. – Vol. 62, no. 2. – P. 908–914. DOI: 10.1016/j.matpr.2022.04.067

- Дубровская, М.А. Оценка поврежденности конструкционных материалов на основе данных ультразвукового контроля / М.А. Дубровская // Сборник тезисов работ международной молодежной научной конференции L Гагаринские чтения. – М., 2024. – С. 588–589.

- Lin, S. Experimental study on the panel size effects of the Low-Velocity Impact (LVI) and Compression After Impact (CAI) of laminated composites, Part I: LVI / S. Lin, V. Ranatunga, A.M. Waas // Composite Structures. – 2022. – Vol. 296. DOI: 10.1016/j.compstruct.2022.115822

- Закономерности усталостного разрушения типового композитного фланца / Д.Г. Соломонов, Н.А. Саженков, И.П. Конев, А.В. Торопицина, М.Ш. Нихамкин // ВестникПермскогонациональногоисследовательскогополитехнического-университета. Механика. – 2023. – № 3. – С. 137–145. DOI: 10.15593/perm.mech/2023.3.12

- Характеристики прочности и пластичности ряда металлических сплавов и нержавеющих сталей, созданных проволочно-дуговой наплавкой, в широком диапазоне скоростей деформаций / Ю.В. Баяндин, Д.С. Дудин, А.В. Ильиных, Г.Л. Пермяков, В.В. Чудинов, И.Э. Келлер, Д.Н. Трушников // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2023. – № 1. – С. 33–45. DOI: 10.15593/perm.mech/2023.1.04

- Анисимов, Г.С. Экспериментальное определение полей у вершины трещины: метод голографической интерферометрии и метод корреляции цифровых изображений / Г.С. Анисимов, Л.В. Степанова // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2024. – № 3. – С. 39–56. DOI: 10.15593/perm.mech/2024.3.03

- Паньков, А.А. Встраиваемый оптоволоконный механофотолюминесцентный датчик сложного деформированного состояния для мониторинга вибраций полимерных композитных конструкций / А.А. Паньков // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2023. – № 4. – С. 87–100. DOI: 10.15593/perm.mech/2023.4.09

- Паньков, А.А. Влияние формы пор и начального напряженного состояния на электроупругие свойства пористой пьезокерамики PZT-4 / А.А. Паньков // Изв. РАН. МТТ. – 2024. – № 1. – С. 248–267. DOI: 10.31857/S1026351924010149

- Струнгарь, Е.М. Развитие метода корреляции цифровых изображений (КЦИ) применительно к механическим испытаниям при повышенных температурах / Е.М. Струнгарь, Д.С. Лобанов // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2022. – № 3. – С. 147–159. DOI: 10.15593/perm.mech/2022.3.15

- Linke, M. Design and validation of a modified compression- after-impact testing device for thin-walled composite plates / M. Linke, F. Flügge, A.J. Olivares-Ferrer // Journal of Composites Science. – 2020. – Vol. 4. – P. 126. DOI: 10.3390/jcs4030126

- Evaluation of impact properties and residual strength of quasiisotropic carbon-fiber reinforced laminates using digital image correlation / A. Eremin, M. Burkov, P. Luybutin, A. Bogdanov // Procedia Structural Integrity. – 2023. – Vol. 50. – P. 73–82.

- Bogenfeld, R. An experimental damage tolerance investigation of CFRP composites on a substructural level / R. Bogenfeld, C. Gorsky, T. Wille // Composites Part C: Open Access. – 2022. – Vol. 8. DOI: 10.1016/j.jcomc.2022.100267

- Hamdi, K. Digital image correlation, acoustic emission and in-situ microscopy in order to understand composite compression damage behavior / K. Hamdi, G. Moreau, Z. Aboura // Composite Structures. – 2021. – Vol. 258.

- Experimental and numerical study of impact resistance and compression properties after impact of none-felt needled composites / T. Yao, J. Li, X. Chen, D. Li, L. Jiang // Thin-Walled Structures – 2024. – Vol. 199.

- Лобанов, Д.С. Оценка влияния термовлажностного старения в агрессивных средах на изменение механического поведения стеклопластика при изгибе короткой балки стеклопластика на основе регистрации сигналов акустической эмиссии / Д.С. Лобанов, Е.М. Лунегова // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2022. – № 4. – С. 42–53. DOI: 10.15593/perm.mech/2022.4.05

- Определение параметров допустимых дефектов конструкционного стеклопластика на основе теории критических расстояний / М.Н. Муллахметов, Д.С. Лобанов, В.А. Мельникова, А.С. Янкин // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2023. – № 4. – С. 77–86. DOI: 10.15593/perm.mech/2023.4.08

- Староверов, О.А. Оценка степени поврежденности углепластиковых композиционных материалов при ударном воздействии / О.А. Староверов, А.В. Бабушкин, С.М. Горбунов // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2019. – № 1. – С. 161–172. DOI: 10.15593/perm.mech/2019.1.14

- ГОСТ Р 55724–2013. Контроль неразрушающий. Соединения сварные Методы ультразвуковые. Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2013 г. N 1410-ст. – М., 2013.

- Description of fatigue sensitivity curves and transition to critical states of polymer composites by cumulative distribution functions / V.E Wil'deman, O.A. Staroverov, A.S. Yankin, A.I. Mugatarov // Frattura ed Integrità Strutturale. – 2023. – Vol. 17, no. 63. – P. 91–99. DOI: 10.3221/IGF-ESIS.63.09

- Усталостная чувствительность стеклопластиков в условиях пропорционального циклического растяжения с кручением / В.Э. Вильдеман, О.А. Староверов, А.И. Мугатаров, А.М. Кучуков // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2023. – № 6. – С. 29–40. DOI: 10.15593/perm.mech/2023.6.03

- Fatigue behavior of pultruded fiberglass tubes under tension, compression and torsion / O. Staroverov, A. Mugatarov, A. Sivtseva, E. Strungar, V. Wildemann // Frattura Ed Integrità Strutturale. – 2024. – Vol. 18, no. 69. DOI: 10.3221/IGF-ESIS.69.09

- Influence of proportional multiaxial fatigue loading on the residual mechanical properties of glass-reinforced plastic pipes / O. Staroverov, A. Mugatarov, A. Kuchukov, E. Strungar, E. Chebotareva, A. Sivtseva, V. Wildemann // Engineering Failure Analysis. – 2024. – Vol. 163, Part B. DOI: 10.1016/j.engfailanal.2024.108586

- Sevenois, R.D.B. Fatigue Damage Modeling Techniques for Textile Composites: Review and Comparison With Unidirectional Composite Modeling Techniques / R.D.B. Sevenois, W. Van Paepegem // ASME. Appl. Mech. Rev. – 2015. – Vol. 67(2). DOI: 10.1115/1.4029691

- Strizhius, V. Predicting the degradation of the residual strength in cyclic loading of layered composites / V. Strizhius // Mechanics of Composite Materials. – 2022. – Vol. 58, no. 4. DOI 10.1007/s11029-022-10047-w