Остаточные напряжения заготовок из сплава ВТ-22 после деформации и отжига

Автор: Балякин Андрей Владимирович, Носова Екатерина Александровна, Галкина Наталья Викторовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-1 т.19, 2017 года.

Бесплатный доступ

Для повышения точности изготовления деталей из титановых сплавов проведено исследование изменения угла раскрытия гнутых заготовок из сплава ВТ22 после отжига при температуре 800 ОС в течение 1…5 часов. Изучено изменение поверхностных остаточных макро- и микронапряжений в зависимости от продолжительности выдержки при отжиге. Установлено, что на величину угла раскрытия между полками гнутых заготовок определяющее влияние оказывает уровень остаточных микронапряжений. Для сохранения геометрии гнутых заготовок рекомендовано отжигать их при температуре 800 ОС в течение 2 часов.

Остаточное напряжение, макро- и микронапряжения, отжиг, деформация, титановый сплав, точность изготовления

Короткий адрес: https://sciup.org/148205009

IDR: 148205009 | УДК: 621.91

Текст научной статьи Остаточные напряжения заготовок из сплава ВТ-22 после деформации и отжига

Остаточные напряжения образуются в изделиях на технологических операциях изготовления и обработки материалов таких, как: литье, сварка, ковка, прокатка, штамповка, механическая обработка, термообработка. Возникновение остаточных напряжений в большинстве случаев обуславливают следующие факторы: неоднородность пластической деформации по сечению детали, неравномерность распределения температуры по объему изделия, неравномерность процессов фазовых, структурных и физико-химических превращений в материале изделия [1].

Обычно остаточные напряжения играют отрицательную роль. Установлено, что остаточные напряжения снижают прочность изделий при переменных циклических нагрузках, влияют на износ при трении, стимулируют процессы коррозии [2 – 4]. В технике достаточно примеров разрушений, вызванных значительными технологическими остаточными напряжениями [5 – 9].

Для измерения остаточных напряжений на данный момент существует много методов, основанных на частичной порче измеряемого из-

делия (высверливание отверстий и измерение при этом поверхностных деформаций при помощи специальных датчиков). Наиболее точный и надежный метод определения остаточный напряжений по цилиндрической поверхности был предложен Заксом, основанный на расточке изделия по слоям заданной величины и последующим измерением осевой и радиальной деформацией. Далее по формулам теории упругости происходит расчет главных напряжений в цилиндре. Но данный метод весьма сложен и трудоемок и не может быть реализован для тонкостенных заготовок и изделий, которые используются в конструкции авиационных двигателей.

Также известны рентгеновские методы [10] для изучения остаточных напряжений на поверхности деталей любой формы, которые можно использовать для анализа структуры тонкостенных объектов.

При изготовлении деталей и конструкций из титановых сплавов применяют все виды механической обработки литых и кованых заготовок: точение, фрезерование, сверление, шлифование, полирование. Эти приёмы обеспечивают высокую точность получаемых изделий, что позволяет снизить вибрации и шум деталей авиадвигателя [11-12]. С другой стороны, при механической обработке происходит декомпенсация и релаксация внутренних и поверхностных остаточных напряжений, приводящая к искажению конфигурации обрабатываемых изделий.

Важной особенностью механической обработки деталей из титановых сплавов является необходимость обеспечения ресурсных, в осо- бенности усталостных, характеристик, которые в решающей степени обусловлены качеством поверхностного слоя, образующегося после обработки резанием.

При механической обработке резанием, когда инструмент снимает часть поверхности заготовки (припуск на обработку), структура материала претерпевает значительные изменения и происходит перераспределение внутренних напряжений. Режущий инструмент также является источником возникновения напряжений, деформируя и нагревая материал в зоне обработки. При этом остаточные макронапряжения могут оказать существенное влияние на качество готовой детали, вызывая коробление обрабатываемой заготовки или трещины на поверхности материала. Ещё более опасным является способность остаточных напряжений проявляться со временем – когда уже после обработки готовая деталь механизма вдруг начинает быстро изнашиваться, вследствие выхода размеров за границы допуска.

Сплав ВТ22 предназначен для получения высоконагруженных деталей и конструкций, длительно работающих до температур 350 -400 °С. Из него изготавливают силовые детали, детали системы управления, крепежные детали типа силовых болтов. Процесс изготовления деталей из ВТ22 включает заготовительное производство (литье, ковку), отжиг, механическую обработку [13-17].

Целью данной работы было исследовать изменение конфигурации и уровня поверхностных макро- и микронапряжений в плоских заготовках из титанового сплава ВТ22 после их гибки и отжига.

МАТЕРИАЛЫ И МЕТОДИКА

Образцы размером 2х10х30 мм были вырезаны из прутка (АМТУ 451-67) методом электро-эрозионной резки, которая обеспечивает сохранение структуры и свойств исходной заготовки. Химический состав сплава согласно ОСТ 9001381 представлен в табл. 1.

После вырезки образцы подвергались деформации изгиба в инструментальном штампе с углом при вершине 90О и радиусом скругления 10 мм. После изгиба образцы подвергались отжигу при температуре 800ОС в течение 1, 2, 3, 4 и 5 часов.

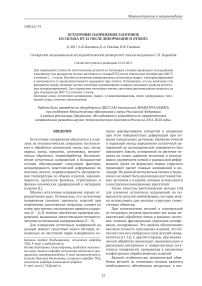

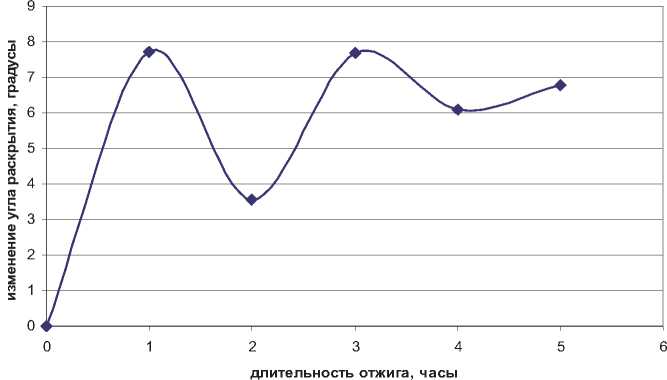

Изменение геометрии образцов определяли по изменению угла между полками заготовок после отжига. Измерения проводились при по- мощи программного продукта КОМПАС-3D. Со сканированных образцов были измерены углы раскрытия до и после отжига. Принцип измерения представлен на рис. 1.

Остаточные макро- и микронапряжения изучали с помощью рентгеноструктурного анализа для выпуклой и вогнутой сторон образцов в условиях фокусировки по Брэггу – Брентано. Согласно методике [18], остаточные напряжения считали для плоскости (211), так как у нее минимальная погрешность.

РЕЗУЛЬТАТЫ

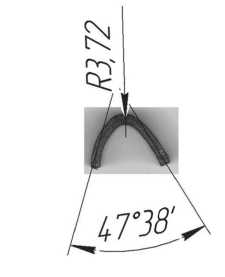

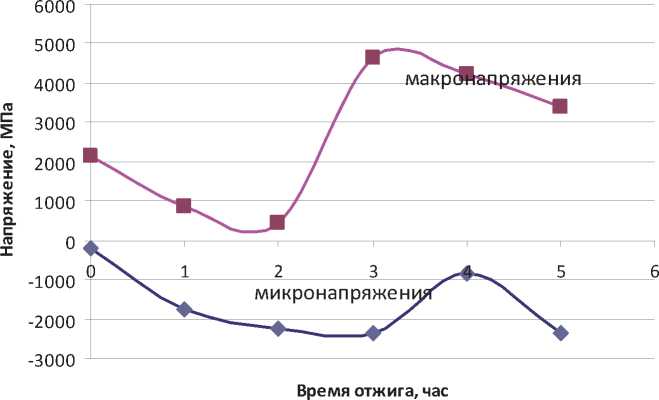

По результатам расчета были построены зависимости остаточных напряжений первого и второго рода от времени отжига гнутых образцов (рис. 2 и 3).

Из рис. 2 видно, что отжиг продолжительностью до двух часов приводит к уменьшению макронапряжений примерно в 5 раз. Более длительная выдержка вызывает резкое возрастание макронапряжений почти в 10 раз. Затем при увеличении времени отжига до пяти часов макронапряжения уменьшаются на 20 %. Следует отметить, что отжиг не приводит к изменению знака макронапряжений – они остаются положительными (или растягивающими). Микронапряжения имеют отрицательный знак, что говорит об их сжимающем характере. Они уменьшаются по модулю с увеличением времени отжига до трех часов примерно в 11 раз, затем уменьшаются по модулю на 64%. Далее с увеличением времени отжига микронапряжения возрастают.

Из рис. 4 видно, что отжиг продолжительностью до двух часов приводит к уменьшению макронапряжений примерно в 7.5 раз относительно деформированного состояния. Более длительная выдержка вызывает резкое возрастание макронапряжений почти в 11 раз.

Рис. 1. Схема измерений угла-раскрытия

Таблица 1. Химический состав ВТ22

|

Fe |

C |

Si |

Cr |

Mo |

V |

N |

Ti |

Al |

Zr |

O |

H |

|

0,5 – 1,5 |

До 0,1 |

До 0,15 |

0,5 - 2 |

4 – 5,5 |

4 – 5,5 |

До 0,05 |

78,485 – 86,6 |

4,4 – 5,9 |

До 0,3 |

До 0,2 |

До 0,015 |

Рис. 2. Зависимость остаточных макро- и микронапряжений от времени отжига в зоне растяжения

Рис. 3. Зависимость остаточных макро- и микронапряжений от времени отжига в зоне сжатия

Следует отметить, что отжиг не приводит к изменению знака макронапряжений – они остаются положительными (или растягивающими). Микронапряжения имеют отрицательный знак, что говорит об их сжимающем характере. Они уменьшаются по модулю с увеличением времени отжига до трех часов примерно на 73%, затем уменьшаются по модулю в 15 раз.

Сравнение рис. 2 и 3 показывает, что в зоне сжатия макро- и микронапряжения выше, чем в зоне растяжения. Уменьшение макронапряжений на начальных этапах отжига, при выдержках до 2 часов может объясняться уменьшением дефектности структуры за счёт процессов полигонизации, образования высокоугловых границ и деления зёрен на отдельные субзёрна. Микронапряжения, которые уравновешиваются в пределах нескольких зёрен, при этом растут из-за появления дислокационных стенок. Начало процесса рекристаллизации сопровождается зарождением и ростом новых зёрен с минималь- ной искажённостью, что сопровождается уменьшением микронапряжений. Вероятно, в этом случае движущей силой границ зёрен являются остаточные микронапряжения. Повышение макронапряжений при отжиге в течение более трёх часов может объясняться появлением мелкозернистой структуры в результате первичной рекристаллизации, протяжённость границ зёрен возрастает, что вызывает рост остаточных макронапряжений.

Из рис. 4 следует, что при измерении угла заготовок после отжига наблюдалось увеличение угла меду полками. При этом, увеличение времени выдержки при отжиге приводит к увеличению угла раскрытия между полками гнутых заготовок. Но это изменение носит немонотонный характер, как и в случае с изменением остаточных макро- и микронапряжений. Возможно, что на изменение геометрии образцов влияют движущие силы, зависящие от уровня макро- и микронапряжений.

Рис. 4. Относительное изменение угла раскрытия между полками гнутых заготовок

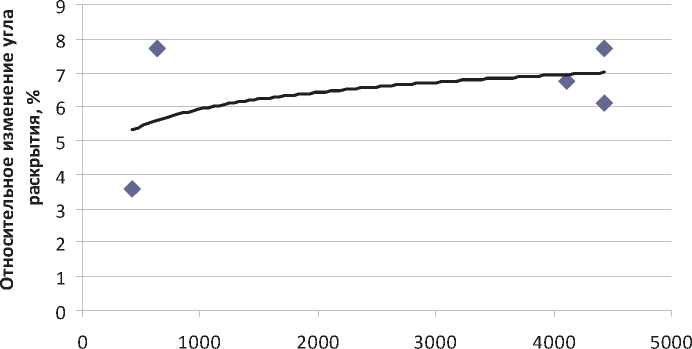

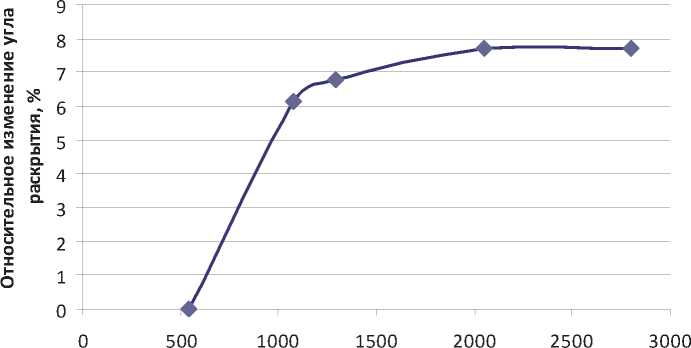

Для установления влияния остаточных макро- и микронапряжений на изменение угла раскрытия между полками гнутых заготовок были построены диаграммы зависимости относительного изменения угла раскрытия от среднего значения остаточного напряжения, представленные на рис. 5 и 6.

Из рис. 5 видно, что увеличение среднего значения макронапряжений от 500 до 4500 МПа приводит к увеличению угла раскрытия более чем в 2 раза. Но чёткой корреляции между изменением макронапряжений и углом раскрытия между полками заготовок не наблюдается.

Из рис. 6 видно, что увеличение среднего значения микронапряжений от 500 до 3000 МПа приводит к увеличению относительного изменения угла раскрытия более чем в 8 раз. При этом наблюдается устойчивая монотонная зависимость относительного изменения угла раскрытия между полками от значений микронапряжений.

ВЫВОДЫ

Установлено, что при гибке образцов из сплава ВТ22 в поверхностных слоях формируются макронапряжения, которые имеют положительный знак, или растягивающий характер, микронапряжения – отрицательные, сжимающий характер. Изменения макро- и микронапряжений по внешней и внутренней стороне гнутой заготовки имеют примерно одинаковый характер поведения, но их уровень в зоне сжатия превышает аналогичные значения, измеренные в зоне растяжения.

С увеличением макро- и микронапряжений происходит увеличение изменения геометрии. Движущей силой рекристаллизационных процессов в гнутых заготовках при их

Среднее значение микронапряжений по внутренней и внешней поверхности, МПа

Рис. 5. Зависимость относительного изменения угла раскрытия от среднего значения макронапряжения

Среднее значение микронапряжений по внутренней и внешней поверхности, МПа

Рис. 6. Зависимость относительного изменения угла раскрытия от среднего значения микронапряжения

нагреве до 800ОС являются остаточные микронапряжения.

-

3. Для получения минимального коробления, сохранения геометрии холодно деформированных гнутых заготовок при последующем нагреве в результате термической или механической обработки следует подвергать их отжигу при температуре 800ОС в течение 2 часов. При этом достигаются минимальные значения макронапряжений и угла раскрытия между полками гнутых заготовок.

Список литературы Остаточные напряжения заготовок из сплава ВТ-22 после деформации и отжига

- Kiel S. Experimental determination of residual stresses with the ring-core method and an online measuring system. Exp Tech 1992; 16(5): 17-24.

- Zhandano I.M., Gonchar A.K. Determining the residual welding stresses at depth in metals. Automatic Welding 1978; 31: 22-24.

- Totten G. Handbook on residual stress. SEM, Bethel 2005, ISBN: 978-0871707291; 1: 417.

- Махмутов Н.А. Сопротивление элементов конструкции хрупкому разрушению. М.: Наука, 1973. 200 с.

- Newman R.C., Whitney W.R. Award Lecture: "Understanding the Corrosion of Stainless Steel", Corrosion, Vol.57, No. 12, pp 1030-104. December 2001, NACE International.

- Стеклов О.И. Стойкость материалов и конструкций к коррозии под напряжением. М.: Машиностроение, 1990. 384 с.

- Пэнэжко П. «Радиоактивный» прокурор//Инженер. 1990. №12. С. 2-4.

- Ериклинцев В.В., Пашков Ю.И., Степаненко А.И. Анализ разрушений газопроводов и пути повышения качества труб. М.: Металлургия, 1990. С. 35-42.

- Розенштейн И.М. Аварии и надежность стальных резервуаров. М.: Недра, 1995.-254с

- Brennan F.P., Ngiam S.S. and Lee C.W. An Experimental and Analytical study of Fatigue Crack Shape Control by Cold Working//Engineering Fracture Mechanics, 2008, Volume 75, Issues 3-4, Pages 355-363.

- Горелик С.С., Скаков Ю.А., Расторгуев Л.Н. Рентгенографический и электронно-оптический анализ. М., 2002.

- Makaryants G.M., Prokofiev A.B., Shakhmatov E.V. Vibroacoustics Analysis of Punching Machine Hydraulic Piping//2nd International Conference on Dynamics and Vibroacoustics of Machines, DVM 2014; 2015. P. 17-26.

- Murzin S.P., Shakhmatov E.V. and others. A Study of Vibration Characteristics and Determination of the Conditions of Nanopores Formation in Metallic Materials during Laser Action//2nd International Conference on Dynamics and Vibroacoustics of Machines, DVM 2014; 2015 г., P. 266-271

- Smelov V.G., Sotov A.V., Agapovichev A.V. Recovery technology features of aerospace parts by layering synthesis//Key Engineering Materials Vol. 684 (2016). Pp 316-322

- Agapovichev A.V., Balaykin A.V., Smelov V.G. Application of Additive Technologies in the Production of Aircraft Engine Parts//Modern Applied Science; Vol. 9, No. 4; 2015.

- Vdovin R.A. and Smelov V.G. Elaboration of a casting defects prediction technique via use of computer-aided design systems//International Journal of Engineering and Technology (IJET), V. 6 Issue 5, Oct-Nov 2014, pp 2269-75.

- Vdovin R.A., Smelov V.G. and Golanov S.P. Analysis of results of computer simulation of the casting process//Applied Mechanics and Materials (AMM) Trans Tech Publications (TTP). V. 770 (2015). Pp 223-228.

- Vdovin R.A. Multiproduct manufacture process improvement. Izvestiya of Samara Scientific Center of Russian Academy of Sciences. 2013, 15, № 6(3) pp 612-619.

- Журавель Л.В., Нефедов С.А. Рентгенография металлов: лабораторный. Самара: Изд-во «Самарский университет», 2012. 76 с.