Освоение производства труб большого диаметра с повышенной деформационной способностью

Автор: Пышминцев Игорь Юрьевич, Струин Алексей Олегович, Гервасьев Алексей Михайлович, Струина Елена Равкатовна, Худяков Артем Олегович, Микуров Виталий Валерьевич, Стеканов Павел Александрович, Мозговой Антон Васильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

На территории Российской Федерации до недавнего времени отсутствовала необходимость строительства трубопроводов в сейсмически активных районах. Необходимость строительства современных трубопроводов в районах повышенной сейсмичности на территории Российской Федерации обусловлена началом освоения ОАО «Газпром» новых газовых месторождений, расположенных на Дальнем Востоке и в Восточной Сибири (проект газотранспортной системы «Сила Сибири»). Для обеспечения безопасности транспорта газа на этих участках необходимо повышать деформационную способность магистральных газопроводов. В соответствии с традиционным подходом к проектированию газопровода, при пересечении трассы газопровода «сложных» участков для увеличения деформационной способности используют трубы меньшего диаметра с большей толщиной стенки. В этом случае для сохранения пропускной способности газопровода увеличивают количество ниток, что в итоге приводит к дополнительным затратам. Альтернативным решением является использование труб, обладающих высокой деформационной способностью, достигнутой за счет улучшения свойств основного металла, так называемых труб с повышенной деформационной способностью. Рассмотрены особенности проектирования магистральных трубопроводов на участках с повышенной сейсмичностью, слабонесущими, вечномерзлыми и пучинистыми грунтами, в районах активных тектонических разломов. Рассмотрены преимущества использования труб с повышенной деформационной способностью на данных участках, их отличительные свойства и способы производства. На основе проведенных исследований изложены пути получения листового проката, а в дальнейшем и труб с повышенной деформационной способностью и высокими вязкими свойствами сварных соединений. Приведены результаты изготовления опытных партий листового проката и труб.

Трубы для атр, технология производства, повышенная деформационная способность, микроструктура, двухфазная сталь, вязкие свойства

Короткий адрес: https://sciup.org/147157005

IDR: 147157005 | УДК: 621.791.011 | DOI: 10.14529/met160112

Текст научной статьи Освоение производства труб большого диаметра с повышенной деформационной способностью

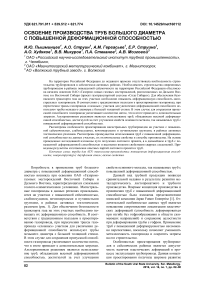

Потребность в применении труб большого диаметра с повышенной деформационной способностью возникла при освоении ОАО «Газпром» газовых месторождений Восточной Сибири и Дальнего Востока, характеризующихся сложными геолого-климатическими условиями. Магистральные газопроводы в данных регионах прокладываются на участках с повышенной сейсмичностью, слабонесущими, вечномерзлыми и пучинистыми грунтами, в районах активных тектонических разломов (рис. 1). Для обеспечения безопасности транспорта газа на этих участках необходимо повышать их деформационную способность. В соответствии с традиционным подходом к проектированию газопровода, при пересечении трассы газопровода «сложных» участков для увеличения деформационной способности используют трубы меньшего диаметра с большей толщиной стенки. В этом случае для сохранения пропускной способности газопровода увеличивают количество ниток, что в итоге приводит к дополнительным затратам. Альтернативным решением является использование труб, обладающих высокой деформационной способностью, достигнутой за счет улучшения свойств основного металла, так называемых труб с повышенной деформационной способностью.

Данный вид трубной продукции появился сравнительной недавно в результате развития металлургического, листопрокатного и трубного производства. Впервые концепция производства и применения труб с повышенной деформационной способностью была изложена представителями японской компании Japan Future Enterprise [1]. Отличительной особенностью данных труб является повышение сопротивления локализации пластических деформаций (способность деформироваться при изгибе без гофрообразования в области сжимающих напряжений) и сохранение целостности при деформировании трубы с гофром. Применение труб с повышенной деформируемостью несомненно перспективно, поскольку позволяет уменьшить металлоемкость газопровода и сократить затраты на его строительство.

Особенностью проектирования трубопроводов в сейсмических районах является допустимость наличия пластических деформаций в процессе эксплуатации трубопровода. Данная концепция проектирования получила широкое развитие

а)

б)

Рис. 1. Освоение газовых ресурсов и формирование газотранспортной системы на Востоке России (ГТС «Сила Сибири») (а), сейсмическое районирование территории Российской Федерации (б)

за рубежом и носит название Strain-Based Design (проектирование, основанное на деформациях, далее SBD). В качестве критерия, характеризующего сопротивление труб сейсмическим воздействиям, принято использовать критерий SBD – величину критической деформации трубы1, εкр. Соответственно трубы, используемые для строительства сейсмостойких газопроводов, должны иметь величину критической деформации больше нормируемой.

Как известно, единственным российским документом, регламентирующим нормы укладки сухопутных трубопроводов в сейсмических районах, является СНиП 2.05.06–85 «Магистральные трубопроводы». СНиП 2.05.06–85 предусматривает определение напряжений, возникающих в трубопроводе от воздействия сейсмических волн. При этом не учитывает нагрузки, возникающие от перемещения и разжижения грунта. Следует признать, что существующая в России нормативная база документов по проектированию трубопроводов в сейсмических районах нуждается в обновлении. В данной ситуации разумно обратиться к опыту, накопленному зарубежными коллегами. Наиболее современные нормы проектирования трубопроводов в районах повышенной сейсмичности разработаны японскими коллегами. Они представлены в табл. 1.

Как видно из данных представленных в табл. 1, при строительстве газопровода в районах, где могут происходить деформации грунта первого уровня трубы должны иметь величину критической деформации более 1 % или более отношения номинальной толщины стенки трубы с коэффициентом 0,35 к ее номинальному диаметру. Допустимое число циклов нагружения трубопровода – 50, т. е. два землетрясения по 15 циклов каждое и 20 циклов в запас прочности. При деформациях почвы

Таблица 1

Нормы проектирования трубопроводов в сейсмически опасных районах в Японии [2, 3]

|

Тип деформации грунта |

В е роятнос ть и п осл едс т в и я п рояв л ени я с ей см и ческой акт ив н ос ти |

Общее число циклов нагружения трубопровода |

Критическая деформация, не менее |

Последствия |

|

|

1 “ m g О

|

Об щая де форм а ция гр у н та . Прои с х од ит од ин или дв а ра з а в тече н ие ж изни тр у бопров ода |

N ц = 50 |

1 % или 35 t / D * |

Эксплуатацию трубопровода можно возобновить сразу же, без проведения ремонтных работ |

|

|

Cs] о |

Оче нь сил ь на я де форм а ци я гр унт а пр и з е м л етряс е н и и на суше и ли при под в одном з е м л етрясен и и. Вероятн ост ь возникновения в т ечени е с рока экс п лу ата ц ии т р убопров ода м а л а |

N ц = 3…5 |

3 % |

Возможно возникновение существенной локальной деформации трубопровода или общей деформации, но без утечки транспортируемого продукта |

|

|

W й о н й н о |

^ к 03 рц |

Статическая де ф орм а ци я, без п ов торе н ий. Я вл яе тс я п ри чино й об ще й де форма ц ии тр у бопр ов ода |

N ц = 1/4 монотонная деформация |

||

*

Примечание: t – толщин а с те н ки тр у б ы , D – диаметр трубы.

в торого уров н я, а та кж е в с луча я х ра з ж и ж е н ия гр ун та тр у б ы д олж ны им еть в е личи н у кри тической деформации более 3 %.

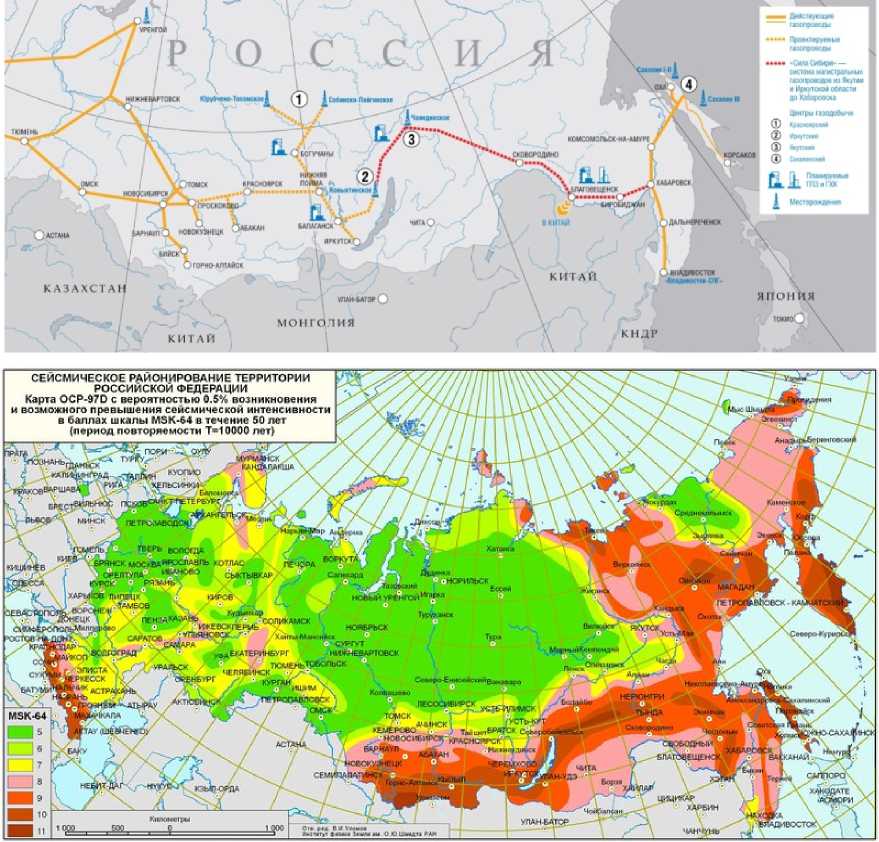

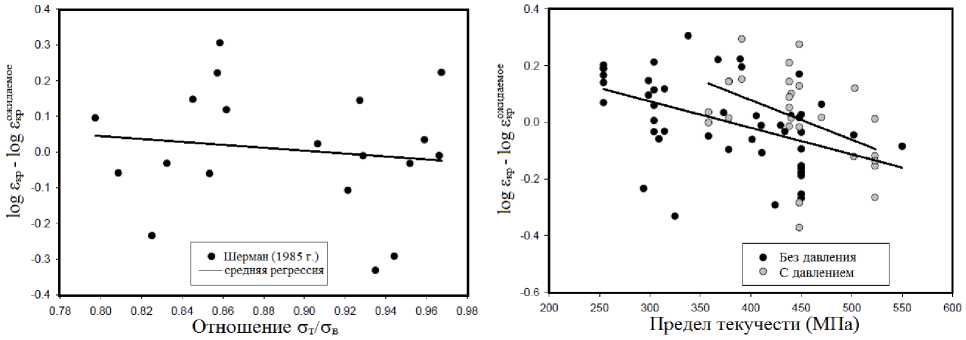

В работах [1, 4] установлено, что величина кри- тической деформации зависит от величины коэффициента деформационного упрочнения при малых степенях деформации, отношения σт/σв и предела текучести. Данные зависимости показаны на рис. 2.

Рис. 2. Зависимость критической деформации трубы от механических свойств основного металла [4, 5]

С огл асно ре зул ь та та м , пр иве де н ным на р ис . 2, мож н о сд ел ать в ыв од, ч то дл я пов ышени я де формационной способности, т. е. в е л ичины критиче ской д еформ а ции , ос новной м е тал л тр у б долж е н иметь:

-

– низкое соотношение σ т /σ в ;

-

– низ к ий пре де л те к у чес т и (не бол е е 100 МПа в ы ше м ин им а л ь но доп у с т им ого з на че ния);

-

– в ы с ок ую сте пень у проч не н ия при м а л ы х степенях деформации (от 0,5 до 4 %) , и л и ж е высо к о е зн а ч ени е а льт ерн ативно г о п ар амет р а σ2,0/σ1,0, д и фф ер е н ци а льн о хар акт ериз у ющ ег о эту ве л и ч ину.

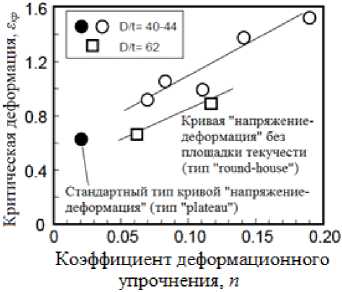

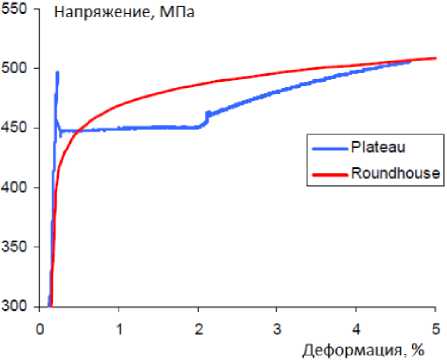

П ос л е дне е тре бов ан ие под ра з ум е в а ет отсу т ств и е п л ощ а д к и те к у че с т и на диа гра м м е ра с тяже ни я. Т а кой ти п кр и в ой н ос ит на зв ан и е Roundhouse (рис. 3).

Рис. 3. Кривые «напряжение-деформация» [5]

Вышеизложенные соображения нашли свое отражение в «Технических требованиях к трубам опытных партий для участков магистральных газопроводов на рабочее давление до 9,8 МПа (100 кгс/см2) включительно, пересекающих зоны активных тектонических разломов (АТР)», разрабо- танных для ГТС «Сила Сибири». Данный нормативный документ содержит следующие дополнительные требования к основному металлу труб (применительно к трубам К60):

-

– величина соотношения σ т/ σ в не более 0,88 на продольных образцах и не более 0,85 на поперечных образцах;

-

– величина соотношения R t 2,0 / R t 1,0 не менее 1,025….1,040, в зависимости от требований Заказчика;

– величина раскрытия в вершине трещины (CTOD) при температуре испытания минус 20 °С не менее 0,40 мм для основного металла трубы и не менее 0,20 мм для ЗТВ сварного соединения и другое.

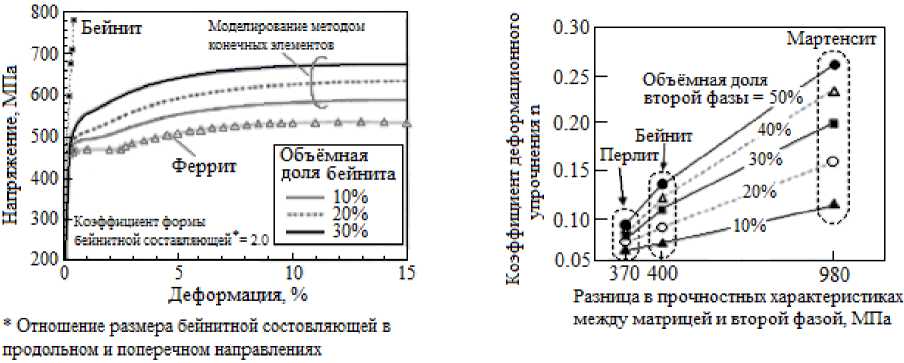

Повышенная деформационная способность труб обеспечивается посредством формирования специального типа микроструктуры основного металла. Аналитические исследования, приведенные в работах [6, 7], показали, что для повышения коэффициента деформационного упрочнения оптимальный тип микроструктуры – двухфазный. Стали, состоящие из твердой и мягкой фазы, имеют высокий коэффициент деформационного упрочнения. К примеру, при деформации однофазного феррита возникают полосы Чернова – Людерса, на диаграмме наблюдается площадка текучести (рис. 4, а). В двухфазной феррито-бейнитной стали, площадка текучести исчезает после достижения определенной объемной доли бейнита (см. рис. 4, а). При этом коэффициент деформационного упрочнения растет с увеличением разницы в прочностных характеристиках между матрицей и второй фазой (рис. 4, б).

К сожалению, опыт производства труб большого диаметра и проката с повышенной деформационной способностью на российских трубных заводах и в листопрокатных цехах отсутствует. Эксклюзивными поставщиками данного вида труб для ОАО «Газпром» являются японские компа-

а)

б)

Рис. 4. Влияние типа и параметров микроструктуры на коэффициент деформационного упрочнения стали [8]

а)

б)

в)

Рис. 5. Производство опытной партии листового проката (а, б) и труб (в, г) с повышенной деформационной способностью на ОАО «ММК» и ОАО «ВТЗ», соответственно

г)

нии. С целью импортозамещения ОАО «ММК» и предприятиями группы ОАО «ТМК» в составе ОАО «ВТЗ» и ОАО «РосНИТИ» было принято решение о совместной разработке технологии производства проката и труб К60 диаметром 1420 мм с толщиной стенки 32,0 мм с повышенной деформационной способностью для проекта ГТС «Сила Сибири» (рис. 5).

Первым шагом освоения нового вида трубной продукции стала разработка технологии изготовления листового проката К60, имеющего повышенную деформируемость. На данном этапе были решены вопросы выбора химического состава и режима проведения термомеханической контролируемой обработки (далее ТМКО). Химический состав стали выбрали из расчета обеспечения «хорошей» свариваемости и технологичности проведения ТМКО. Режим ТМКО выбрали таким образом, чтобы обеспечить получение двухфазной микроструктуры в готовом листовом прокате. Целевым типом микроструктуры была феррито-бейнитная микроструктура с прослойками полигонального феррита. В качестве «мягкой» фазы в микроструктуре такого типа выступает полигональный феррит, а качестве «твердой» – мелкодисперсная феррито-бейнитная смесь. Разработан- ные режимы ТМКО предварительно были промоделированы на комплексе Gleeble 3800.

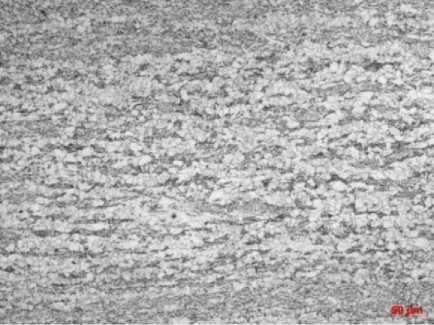

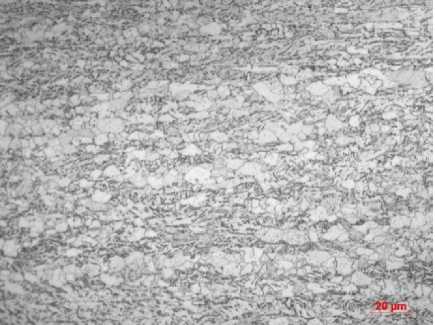

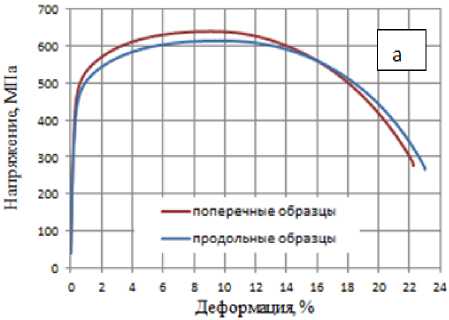

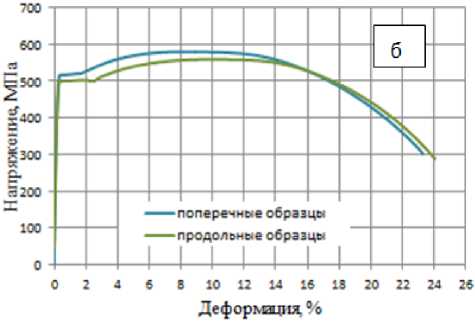

Для освоения технологии изготовления листового проката с повышенной деформационной способностью в ККЦ (было ЭСПЦ) ОАО «ММК» была выплавлена опытная плавка в объеме 320 тонн. Концепция легирования плавки приведена в табл. 2. Плавка была разлита на МНЛЗ № 6 с применением технологии «мягкого обжатия» слитка на 19 слябов сечением 300 x 2600 мм. В результате поиска целевых режимов ТМКО в условиях производства слябы были прокатаны по шести режимам. После нескольких промышленных экспериментов на стане 5000 ОАО «ММК» удалось получить листовой прокат, соответствующий техническим условиям, имеющий низкое значение отношения предела текучести к пределу прочности и на поперечных и на продольных образцах (табл. 3), а также, что более важно, целевой двухфазный тип микроструктуры (рис. 6). При этом на диаграммах растяжения отсутствовала площадка текучести (рис. 7).

Опытная партия труб К60 с повышенной деформационной способностью диаметром 1420 мм с толщиной стенки 32,0 мм в объеме 5 труб была изготовлена в условиях ОАО «ВТЗ» в июле 2014 г. в присутствии представителей ООО «ВНИИГАЗ».

Таблица 2

Концепция легирования опытной плавки, мас. %

|

С |

Mn |

Mo |

Ni |

V +Nb +Ti |

Mo+Cr+Cu |

S |

P |

|

˂ 0,06 |

˂ 1,8 |

˂ 0,20 |

˂ 0,30 |

˂ 0,08 |

˂1,8 |

˂ 0,005 |

˂0,010 |

Таблица 3

Механические свойства листового проката опытной партии

|

Тип образца |

Поперечное направление |

Продольное направление |

||||||||||

|

σ 0,5 , МПа |

σв, МПа |

σ 0,5 /σ в |

δ 5 , % |

δ р , % |

ψ, % |

σ 0,5 , МПа |

σв, МПа |

σ 0,5 /σ в |

δ 5 , % |

δ р , % |

ψ, % |

|

|

Плоский |

542 |

656 |

0,83 |

22,5 |

9,0 |

– |

493 |

597 |

0,83 |

23,5 |

8,0 |

– |

|

Цилиндр. |

527 |

627 |

0,84 |

26,0 |

– |

80 |

491 |

609 |

0,81 |

26,0 |

– |

81 |

|

ТУ |

500– 590 |

590– 700 |

≤0,85 |

≥22 |

≥9,0 |

≥65 |

480– 570 |

560– 690 |

≤0,88 |

≥22 |

≥9,0 |

≥ 65 |

х 200

х 500

Рис. 6. Микроструктура опытной партии листового проката

Рис. 7. Диаграммы растяжения опытной партии проката К60 с повышенной деформационной способностью (а) и обычной стали К60 (б)

Согласно программе квалификационных испытаний:

-

– две трубы из партии были отправлены на ООО «КЗИТ» для проведения гидравлических испытаний с искусственным надрезом по линии сплавления сварного шва;

-

– на одной трубе были проведены механические испытания в расширенном объеме, согласно программе квалификационных испытаний труб;

-

– одна труба была использована для проверки технологии ремонта заводского сварного шва.

С целью получения высоких вязких свойств сварного шва и зоны термического влияния сварка внутреннего и наружного швов проводилась по режимам с низкими значениями погонной энергии и с применением ранее отработанных сочетаний сварочных материалов.

Механические свойства опытной партии труб

Механические свойства трубы опытной партии

Таблица 4

|

Поперечное направление |

Продольное направл ение |

||||||||||

|

σ 0,5 , МПа |

σв, МПа |

σ 0,5 /σ в |

δ 5 , % |

ψ, % |

σ 0,5 , МПа |

σв, МПа |

σ 0,5 /σ в |

δ 5 , % |

ψ, % |

σ 2,0 /σ 1,0 |

|

|

Труба опытной партии |

506 |

614 |

0,82 |

22 |

81 |

517 |

598 |

0,86 |

23 |

79 |

1,032 |

|

ТУ |

480– 590 |

590– 710 |

≤0,85 |

≥ 20 |

≥64 |

480– 580 |

560– 700 |

≤0,88 |

≥20 |

≥64 |

– |

Результаты испытания на статическую трещиностойкость

Таблица 5

|

Поперечное направление |

|||

|

CTOD ОМ , мм |

CTOD ЦШ , мм |

CTOD ЛС , мм |

|

|

Труба опытной партии |

1,126 |

0,518 |

0,472 |

|

ТУ |

≥0,40 |

≥0,20 |

≥0,20 |

Примечание. ОМ – основной металл; ЦШ – центр шва; ЛС – линия сплавления. Температура испытания: –20 °С.

а) б)

Рис. 8. Труба после проведения гидроиспытания: а – внешний вид, б – искусственный надрез в разрезе

приведены в табл. 4 и 5. Видно, что металл полностью удовлетворяет требованиям ТУ. Основной металл и сварное соединение обладают высокой вязкостью, что хорошо видно по высокому уровню полученных результатов испытания по определению величины критического раскрытия в вершине трещины. Также следует обратить внимание на высокое значение отношения напряжений при 2,0 и 1,0 % полной деформации и низкое отношение предела текучести к пределу прочности, что говорит о повышенной деформационной способности полученного металла трубы.

Наиболее жестким испытанием свойств трубы было прохождение полномасштабного гидравлического испытания труб с надрезом по линии сплавления на ООО «Копейский завод изоляции труб». Результаты данного испытания признаны удовлетворительными, трещина не вышла за пределы механического надреза, давление разрушения составило 14,5 и 15 МПа (рис. 8).

В результате совместной работы технических специалистов ОАО «ММК», ОАО «ВТЗ» и ОАО «РосНИТИ» были разработаны технологии изготовления листового проката и труб с повышенной деформационной способностью и высокими вязкими свойствами сварных соединений.

Список литературы Освоение производства труб большого диаметра с повышенной деформационной способностью

- Ishikawa N., Okatsu M., Endo S. Design Concept and Production of High Deformability Linepipe. 6th International Pipeline Conference, Calgary, Alberta, Canada, 2006.

- Seismic Design Codes for High-Pressure Gas Pipelines JGA-206-03. JGA (Japan Gas Association), 2004.

- Seismic Design Codes for High-Pressure Gas Pipelines Considering Liquefaction-Induced Permanent Ground Deformation JGA-207-01. JGA (Japan Gas Association), 2001.

- Strain-Based Design of Pipelines. Report. Project No. 45892GTH. EWI, 2003.

- Carr M., MacRae I., Bruton D. Local Buckling of Pressurised Seamless Linepipe: Results of the SAFEBUCK JIP. Pipeline Technology Conference, Ostend, 2009

- Hüper T., Endo S., Ishikawa N., Osawa K. Effect of Volume Fraction of Constituent Phases on the Stress-Strain Relationship of Dual Phase Steels. ISIJ International, 1999, vol. 39, no. 3, pp. 288-294. DOI: DOI: 10.2355/isijinternational.39.288

- Okatsu M. Development of High Strength Linepipe with Excellent Deformability. Proceedings of OMAE’05. 2005.

- Ishikawa N., Endo S., Kondo J. High Performance UOE Linepipes. JFE Technical Report No. 7 (Jan. 2006), 2006.