От ячейки к модульной структуре оксидных фотоэлектрохимических элементов, сенсибилизированных красителем

Автор: Рыженков А.В., Патрушева Т.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 3 т.6, 2013 года.

Бесплатный доступ

В данной статье рассмотрены особенности и принцип работы тонкопленочных оксидных сенсибилизированных красителей фотоэлектрохимических элементов регенеративного типа. Затронута проблема конструирования модульных структур фотоэлектрохимических элементов, сенсибилизированных красителем. Описан метод расчёта габаритов интегрированных элементов модульной структуры Z-типа с учетом влияния характеристик токоотводящей пленки ITO и поверхностной плотности потока падающего солнечного излучения на параметры фотоячеек.

Фотоэлектрохимические элементы, модульная структура, абсорбция света, сенсибилизатор, диоксид титана

Короткий адрес: https://sciup.org/146114748

IDR: 146114748 | УДК: 66.048.6-542.41

Текст научной статьи От ячейки к модульной структуре оксидных фотоэлектрохимических элементов, сенсибилизированных красителем

Фотовольтаические элементы представляют наибольший интерес в связи с тем, что обладают низкой себестоимостью и их производство не требует высоких температур, глубокого вакуума и высокочистых полупроводников. Их можно классифицировать на два основных типа: фотоэлектрохимические элементы регенеративного типа и фотоэлектролизёры. В фото-электрохимических элементах первого типа на обоих электродах ячейки при освещении должны протекать анодные и катодные полуреакции одной обратимой реакции, химический состав раствора ячейки не должен изменяться, единственным результатом поглощения света должно быть протекание тока во внешней цепи. В фотоэлектролизёрах, наоборот, при освещении на электродах протекают две разные реакции, состав раствора изменяется, энергия света запасается в виде продуктов электролиза [1].

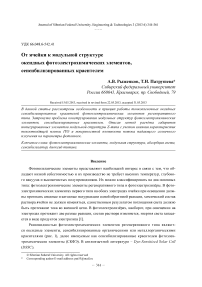

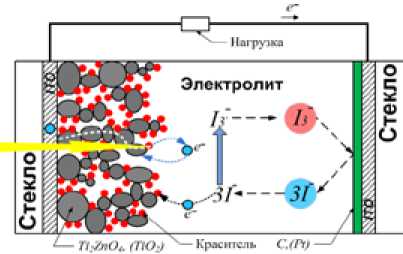

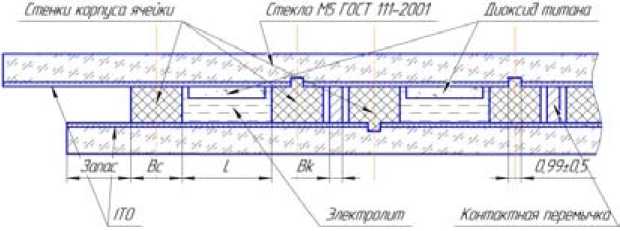

Разновидностью фотоэлектрохимических элементов регенеративного типа являются оксидные элементы, сенсибилизированные органическими или металлорганическими красителями (рис. 1), далее именуемые как сенсибилизированные красителем фотоэлек-трохимические элементы (СКФЭ). В англоязычной литературе – Dye-Sensitized Solar Cell ( DSSC ).

а

Рис. 1. Схематическое изображение структуры и компонентов СКФЭ: а – двухмерная модель; б – в аксонометрии

б

Для увеличения выходной мощности фотоэлектрохимических элементов требуется увеличение площади элементов, что усиливает резистивные потери в токоведущих пленочных элементах конструкции. Экспериментальным путем было установлено, что на производительность СКФЭ существенное влияние оказывает и геометрическая конфигурация электродов.

Целесообразно либо создавать миандровые конструкции элементов, либо объединять отдельные фотоэлементы заданных геометрических размеров в модульные конструкции, что позволяет создавать солнечные панели любых габаритов и минимизировать резистивные потери в отдельных элементах.

При разработке модульных конструкций оксидных сенсибилизированных красителем солнечных элементов необходимо решить ряд общих задач, связанных с выбором типов формирования фотоэлектрохимических элементов, проблемой герметизации и частичного затенения, определением резистивных потерь мощности в электродах модульной конструкции и габаритов рабочей области.

1. Особенности и принцип функционирования оксидных сенсибилизированных красителем фотоэлектрохимических элементов

Существенными преимуществами сенсибилизированных красителями фотоэлектрохи-мических ячеек перед кремниевыми фотоэлектрическими элементами являются:

-

– способность улавливать не только яркий свет, но и рассеянное излучение, падающее на элемент под небольшим углом;

-

– высокая эффективность работы в широком интервале температур;

-

– высокое соотношение цена/производительность;

-

– слабая чувствительность к частичному затенению рабочей поверхности;

-

- использование стандартного недорогостоящего оборудования, распространённых материалов, не требующих высокого уровня очистки;

-

– возможность создания прозрачных прототипов для видимого диапазона спектра для определённых технологических либо коммерческих задач;

-

– малый вес и низкая токсичность производства и компонентов элементов.

Сенсибилизированный красителем фотоэлектрохимический элемент (СКФЭ) состоит из двух стеклянных пластин с прозрачным проводящим слоем, на один из которых нанесен слой фотоактивного оксида, пропитанного красителем; пластины соединены через слой электролита как переносчика заряда [2].

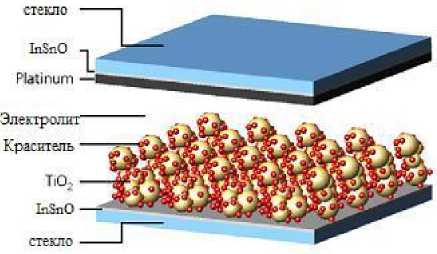

Функционирование СКФЭ принципиально отличается от работы традиционных твердотельных полупроводниковых фотоэлементов. Принцип работы элементов данного типа основан на электронной кинетике переходных процессов на границах электролит/полупро-водник и электролит/катод в условиях сенсибилизации широкозонного полупроводника молекулами красителя. Под воздействием светового облучения краситель переходит в состояние либо синглетного, либо триплетного электронного возбуждения (1). Время жизни этого состояния красителя больше времени, необходимого ему для перехода в термодинамическое равновесие с окружающей средой, и на порядок больше времени электронного перехода между частицей красителя и фотоанодом ячейки. Процесс возбуждения органического красителя обусловлен переходом дополнительных возбуждённых электронов с высшей занятой молекулярной орбитали (ВЗМО) на низшую свободную (вакантную) молекулярную орбиталь (НВМО). Так как энергетический уровень низшей свободной молекулярной орбитали красителя выше дна зоны проводимости полупроводниковых наночастиц пористого широкозонного полупроводника, возбужденные фотонной адсорбцией электроны могут перейти в зону проводимости полупроводника. В этой ситуации становится возможной инжекция электронов в полупроводник из возбужденных молекул красителя (2), которые, лишившись электронов, сгенерированных световым излучением, условно приобретут положительный заряд (окислятся), станут катионами. Поверхность мезопористого полупроводникового слоя играет роль «гасителя», принимающего электрон от возбужденной молекулы. За счёт существования электрического поля в области пространственного заряда на границе раздела фаз полупроводник/электролит инжектированные электроны переносятся от поверхности полупроводниковых частиц вглубь полупроводниковой пленки фотоанода, делая межфазный электронный переход необратимым. Для нормального функционирования фотоэлек-трохимической ячейки, сенсибилизированной красителем, требуется наличие электролита, в состав которого обязательно должен входить быстрый окислительно-восстановительный ионный комплекс (так называемый суперсенсибилизатор), способный в ходе гомогенной химической реакции восстановить образовавшуюся на фотоаноде окисленную форму молекул металлогранического или органического красителя. В регенеративной реакции восстановления красителя за счет окисления ионов быстрого окислительно-восстановительный комплекса электролита (ионы отдают электроны окисленному красителю) краситель выступает в роли фотокатализатора (3). Это связано с тем, что окислительно-восстановительный комплекс для правильной работы фотоэлектрохимической ячейки должен быть подобран таким образом, чтобы его анионы были не способны самопроизвольно (без участия красителя) окисляться на фотоаноде. Отвод сгенерированной электроэнергии ячейкой в нагрузку осуществляется посредством сформированной на её электродах прозрачной проводящей оксидной пленки.

Основной рабочий регенеративный цикл фотоэлектрохимической ячейки может быть описан элементарными фотохимическими реакциями (рис. 2) [3]:

Рис. 2. Рабочий регенеративный цикл фотоэлектрохимической ячейки: 1 – световая адсорбция; 2 – электронная инжекция; 3 – отвод сгенерированной электроэнергии в нагрузку; 4 – восстановление быстрого редокс-комплекса электролита на катоде; 5 – восстановление катионов красителя посредством анионов редокс-комплекса

|

Фотоанод: |

D + hv→ D* |

Световая абсорбция |

(1) |

|

Краситель: |

D*→D+ + e(TiO 2 ) |

Электронная инжекция |

(2) |

|

2S+ + 3I→2S + I 3 |

Восстановление красителя |

(3) |

|

|

Катод: |

I 3 + 2e(Pt) → 3I |

Восстановление редокс-комплекса |

(4) |

|

Ячейка в целом : |

e(Pt) + hv → e(TiO 2 ) |

(5) |

|

|

Рекомбинационные реакции, вызывающие потери производительности ячейки: |

|||

|

D*→D |

Релаксация красителя |

(6) |

|

|

Акцепторная рекомбинация: |

|||

|

D++e з.п. (TiO 2 )→ S+TiO 2 |

Обратная инжекция |

(7) |

|

|

I 3 +2e з. |

п. (TiO 2 )→ 3I+TiO 2 Паразитная регенерация. |

(8) |

|

На кафедре приборостроения и наноэлектроники СФУ проводят исследования по технологии и конструированию оксидных сенсибилизированных красителем солнечных ячеек и модулей [4, 5].

Возможность адаптации технологических процессов производства для систем автоматизированного проектирования (САПР) формирует потенциал для создания сенсибилизированных красителем фотоэлектрохимических элементов с большой рабочей площадью поверхности различной кривизны, что значительно расширяет сферу их применения в сравнении с другими типами солнечных элементов и делает их весьма привлекательными для широкого использования в коммерческих целях.

. Проблемы конструирования модульных структур оксидных фотоэлектрохимических элементов

Создание модульных фотоэлементов путём соединения отдельных ячеек друг с другом порождает множество технических и технологических проблем. Поэтому весьма полезно вос-– 347 – пользоваться опытом разработки модульных конструкций для классических твёрдотельных солнечных элементов.

При конструировании модульных структур возникает проблема потери части потенциальной активной рабочей области создаваемого устройства. Активная рабочая площадь модульной конструкции, участвующая в преобразовании солнечного излучения в электроэнергию, меньше геометрической площади модульной конструкции. Это вызвано тем, что часть площади модульной структуры отводится под технические элементы конструкции: герметизирующие и электроизолирующие элементы, а также соединительные контакты. Занимаемая ими суммарная площадь – величина практически постоянная и зависит только от технологии изготовления и свойств используемых материалов. Эта область, не участвующая в генерации энергии и локализованная между двумя соседними ячейками, является своеобразной «мёртвой зоной».

Второй существенной проблемой, возникающей при разработке модульных структур фо-тоэлектрохимических элементов, выступает проблема неравномерного освещения её отдельных элементов или их частичный выход из строя, из-за чего в затенённой ячейке прекращается генерация энергии и возникает обратное смещение, которое серьёзно повышает сопротивление ячейки на порядок, увеличивая общие потери выходной мощности. Локализованный рост сопротивления способствует разогреву элементов ячейки и её термальному повреждению. Для решения проблемы выхода из строя затенённых фотоэлементов оправданно использование шунтирующих диодов. Использование компаундов и эпоксидных смол с заданными оптическим свойствами для формирования «перегородок» между отдельными ячейками модульной структуры совместно с рассеивающими частицами в светоабсорбирующем слое существенно снижает возможность затенения отдельных ячеек благодаря рассеиванию и перенаправлению падающего излучения в модульной структуре.

-

3. Конструктивные особенности формирования интегрированных фотоэлектрохимических элементов в модульной структуре

В современных статьях, посвященных конструкциям тонкопленочных модулей, приведены два основных типа архитектуры интегрального формирования фотоэлектрохимических ячеек: W -образный и Z -образный (с раздельным катодом и анодом) [6]. Также возможно изготовление СКФЭ в виде отдельных элементов с габаритами, например 10×10 см², и соединение их посредством внешних контактов в модуль, но модульные конструкции такого типа имеют ряд недостатков, связанных с эргономикой и невозможностью изготавливать отдельные фотоэлементы в одном технологическом процессе.

Трудность изготовления модулей фотоэлектрохимических элементов заключается в том, что отдельные ячейки должны быть изолированы друг от друга не только электрически, но и электролитически, при этом материал, изолирующий ячейки друг от друга, должен выполнять тройную функцию: обладать хорошими герметизирующими, электроизоляционными свойствами, а также быть нейтральным к компонентам электролита.

Разрез структуры модуля с раздельным катодом и анодом, т. е. так называемый Z -образный тип формирования фотоэлектрохимических ячеек (далее просто Z -тип), представлен на рис. 3.

Особенностью такого типа конструкции считают то, что общие для всего модуля электроды изготавливаются в одном технологическом цикле, а затем с помощью технологий – 348 –

Рис. 3. Эскиз модульной конструкции СКФЭ с Z-типом формирования фотоэлектрохимических элементов: L – ширина рабочей области элемента; Bc – ширина стенки корпуса элемента; Bk – ширина контактной перемычки скрайбирования вполне осуществимо изоляционное «разделение» их на отдельные катоды и аноды интегрированных фотоэлектрохимических элементов с помощью скрайбирования проводящей прозрачной оксидной пленки ITO. Фотоаноды отдельных элементов располагаются на одном электроде, а катоды – на противоположном электроде модуля. Такое разделение позволяет учитывать различие в требованиях, предъявляемых к фотоанодам и катодам ячеек разрабатываемой модульной конструкции, а также даёт возможность использовать более широкий диапазон материалов. Существенным недостатком данного типа конструкции модуля является значительная площадь «мёртвой зоны» по сравнению с другими типами формирования интегрированных фотоэлектрохимических элементов, а также трудности, связанные с необходимостью использования контактных перемычек между индивидуальными ячейками.

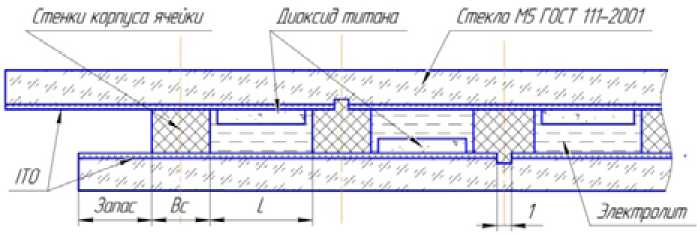

Лишена данного конструктивного недостатка конструкция модуля с W -образным типом формирования интегрированных фотоэлектрохимических элементов (далее W -тип) (рис. 4). Здесь, в отличие от описанной выше модульной конструкции, индивидуальные интегрированные фотоэлектрохимические элементы изготавливаются таким образом, что их фотоаноды, сформированные на каждом из электродов солнечного модуля, чередуются с катодами, что существенно уменьшает площадь «мёртвой зоны» из-за отсутствия в конструкции контактных перемычек. Также уменьшаются трудности, связанные с получением изоляционных «микробороздок», количество которых снижается в два раза.

Как и у вышеописанной конструкции модуля, здесь существует ряд недостатков, одним из которых является то, что в 50 % всех интегрированных фотоэлектрохимических ячеек солнечное излучение должно проходить через электролит, поглощающий существенную часть спектра видимого диапазона волн, а это неблагоприятно влияет на компоненты электролита и на производительность ячейки в целом. Использование прозрачных электролитов полностью не решает всей проблемы, но увеличивает себестоимость этих электролитов. При этом ведутся активные разработки по изготовлению гелеобразных электролитов, коэффициент светопропускания которых не превышает 50 %. Вторым существенным недостатком служит то, что при формировании на одном электроде модуля чередующихся катодов и анодов элементов необходимо увеличение технологических операций. Хотя данный тип конструкции более

Рис. 4. Эскиз модульной конструкции СКФЭ с W-типом формирования фотоэлектрохимических элементов: L – ширина рабочей области элемента; Bc – ширина стенки корпуса элемента выгодный с технической точки зрения, но требует существенных технологических возможностей и затрат; он перспективен для многосерийного выпуска с отлаженной технологической оснасткой. Поэтому для экспериментальных образцов модулей целесообразно использовать Z-тип формирования фотоэлектрохимических элементов.

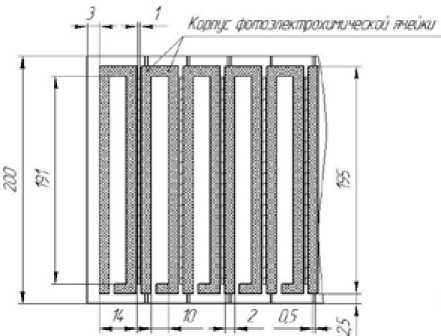

Приведём краткий обзорный пример определения габаритных размеров элементов для модульной структуры с Z -типом формирования элементов.

-

3.1. Определение габаритов интегрированных элементов

модульной структуры Z-типа

Ширину рабочей области всего модуля обозначим как М , а длину - как N . Величина N складывается из длины рабочей области отдельных элементов W и двойной толщины перегородок корпусов элементов (рис. 5). Для модуля с рабочей областью прямоугольной формы должно выполняться условие, что N > M. Для модуля с квадратной формой рабочей области M = N.

Толщина стенок корпуса (с учётом технологических особенностей) составит 2 мм, а высота – 0,5 мм. Габаритные размеры контактной перемычки шириной 1 мм для разрабатываемой архитектуры модуля W ×1×0,5 (мм).

Для модульных конструкций с отдельными элементами с малой шириной их рабочей области (рис. 5) потери в площади общей активной области целого модуля будут существеннее, чем для модуля, сконструированного на основе отдельных ячеек со значительной шириной их рабочих областей. С другой стороны, чем больше ширина прямоугольной рабочей области ячейки, тем больше возрастают потери, связанные с расстоянием между центром ячейки и одним из контактов, отводящим сгенерированную энергию в нагрузку.

Влияние ширины прямоугольной рабочей области отдельных ячеек на их производительность связано с тем, что от данного параметра зависит величина поверхностного сопротивления прозрачной проводящей плёнки, объём проводящего полупроводникового слоя и количество электролита. Все три параметра существенно влияют как в лучшую, так и в худшую сторону на производительность фотоэлектрохимического элемента. Серьёзно снижает КПД модуля именно поверхностное сопротивление прозрачной проводящей плёнки, увеличивающееся при возрастании расстояния L (рис. 5).

Рис. 5. Модули с разной шириной рабочей области фотоэлектрохимических элементов: L – ширина рабочей области интегрированного элемента, М – ширина рабочей области модуля, N – длина рабочей области модуля

Исходя из этих соображений, целесообразно изготавливать модули с длиной рабочей области, соответствующей длине рабочей области индивидуальной ячейки, т. е. в модуле с ячейками формы вытянутого прямоугольника ячейки необходимо располагать вдоль самой длинной стороны.

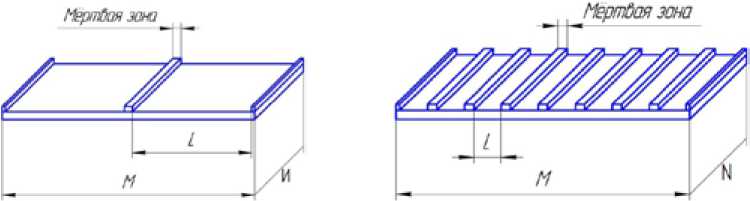

Очень трудно определить зависимость собственного КПД ячеек от ширины их рабочей области L . Это связанно с тем, что полученные экспериментальные данные такой зависимости не будут являться достоверными, во-первых, из-за влияния последовательного сопротивления плёнки на выходные параметры в образцах экспериментальных ячеек, а во-вторых, из-за резистивных потерь в пленке ITO . С допустимой погрешностью можно на основе формулы (9) оценить резистивные потери в пленке ITO экспериментального образца, учет которых выявит разницу между экспериментально полученным КПД и расчетным КПД ячейки без влияния резистивных потерь в прозрачной проводящей пленке [7].

Ploss(x) = 1 ρITO j2x3W = 1 ρITO J(x)2 x , (9) 3 3W где W – длина прямоугольного участка проводящей плёнки ITO, равная длине рабочей области индивидуальной ячейки модуля; х – ширина прямоугольного участка проводящей плёнки ITO, участвующая в отводе сгенерированного тока; Ploss - мощность в Ваттах, теряемая при резистивном нагреве участка проводящей плёнки с размерами W×x; ρITO – удельное поверхностное сопротивление проводящей плёнки ITO; j – плотность тока на участке проводящей плёнки бесконечно малой ширины dx, а длиной W. J(x) - значение тока протекающего через участок проводящей плёнке размером W×x;

Учитывая тот факт, что архитектура рассматриваемого модуля Z -типа представляет собой последовательное соединение отдельных интегрированных в конструкцию элементов, общий ток, протекающий через всю площадь токоведущих пленок электродов как отдельной ячейки, так и всего модуля, будет иметь одно значение и соответствовать выходному току индивидуального интегрированного фотоэлектрохимического элемента J out .

Исследования производительности фотоэлектрохимических элементов в зависимости от ширины их рабочей области, проведенные швейцарской компанией «Solaronix» [8], были проанализированы и сравнены с аналогичными исследованиями, детально описанными в [9].

Рис. 6. График зависимости КПД отдельного элемента от ширины рабочей области L (при АМ = 1,5, t = 20 °C и поверхностной плотности потока излучения 1000 Вт/м2)

На основе этих данных был построен график, проиллюстрированный на рис. 6, отражающий связь между КПД СКФЭ и шириной рабочей области элемента, изготовленного по классической технологии с использованием общеизвестных в данной области исследований компонентов и материалов без каких-либо экспериментальных усовершенствований (при условии поверхностной плотности падающего на них потока светового излучения в 1000 Вт/м2).

Из приведённого графика видно, что наибольшим КПД обладают сенсибилизированные красителем фотоэлектрохимические элементы, ширина рабочей области которых варьируется от 8,75 до 11 мм, что подтверждают исследования отдельных ячеек в [9]. Исходя из этих данных, необходимо конструировать модуль фотоэлектрохимических элементов с шириной рабочей области индивидуальных ячеек не менее 8 мм, но не превышающей 11 мм. Использование в конструкции ячеек с шириной в 9–10 мм рабочей области оптимально только для модуля с определёнными геометрическими размерами. Наоборот, для модуля с ячейками, ширина рабочей области которых составляет 9–10 мм, оптимальная ширина модуля лежит в определённом интервале, превышение которого чревато потерей потенциально возможной мощности. Вполне возможно, что для модуля заданной величины будет оптимальным размер отдельных ячеек, соответствующий не самому высокому КПД графика. Поэтому при разработке модуля необходимо более точно определить значение L , а также значение ширины «мёртвой зоны», которая влияет на количество элементов с шириной рабочей зоны L в модуле заданной величины.

С учётом выбранного материала и технологии формирования корпусов интегрированных элементов в модуле методом трафаретной печати, описание которых приведено ниже, достижимая минимальная ширина «мёртвой зоны» составляет 0,5 мм. Эту величину и будем использовать в расчётах.

Мощность модуля P Mod зависит от количества интегрированных в него элементов, от площади рабочей поверхности отдельного элемента модуля, от его относительной мощности, которая определяется произведением КПД элемента и значением поверхностной плотности потока падающего излучения на элемент.

Мощность модуля заданной площади с учетом основных потерь и с рабочей площадью отдельных элементов ( W∙L ) определяется как

P Mod ( L ) = Y • n ' P i, - П( L ) • (W ■ L ) — n ( P iTo + P„ ) . (10) где n - число интегрированных в модуль элементов определяется выражением (13) и принадлежит множеству натуральных чисел; L - ширина рабочей области интегрированного элемента в модуле; η (L) – КПД интегрированного фотоэлемента с шириной рабочей области L ; Pin - мощность падающего излучения, при котором снимали данные для расчёта КПД (0,1 Вт/см2); γ – коэффициент направленного пропускания света пленки ITO c определённым ρ □ITO ; W – длина прямоугольного участка плёнки ( ITO ), равная длине рабочей области отдельной ячейки модуля; PITO – мощность, Вт, теряемая при резистивном нагреве пленки длиной L ; Pcont – мощность, рассеиваемая на контактной перемычке.

Резистивные потери мощности PITO в плёнке ITO для интегрированной фотоячейки (с допущением прямолинейного растекания тока по поверхности) с длиной контактных перемычек, равной длине рабочей области этого элемента W , можно рассчитать по выражению (9). В силу геометрических размеров элементов модуля сгенерированный ток в них протекает вдоль наименьшей стороны. Ширина прямоугольного участка плёнки интегрированного элемента соответствует длине растекания сгенерированного тока в плёнке для этого элемента. Она складывается из ширины рабочей области интегрированного элемента, его «мертвой зоны» без габаритов контактной перемычки. Участок плёнки под контактной перемычкой имеет на порядки меньшее сопротивление из-за образования омического контакта второго рода, через который и протекает ток; этим участком плёнки можно пренебречь в расчётах. Для фотоэлементов модуля, конструкция которых подразумевает использование ITO пленки на обоих электродах, потеря мощности удваивается:

P lTO = — РГГО J out ( L + z __ a k l , 3 W

где P ITO – мощность в Ваттах, теряемая при резистивном нагреве плёнки ITO длиной L ; L – ширина рабочей области интегрированного элемента в модуле; z – ширина «мёртвой зоны» модуля (описание термина ниже); a k – ширина контактной перемычки между ячейками; J out – значение выходного тока ячейки в Амперах; ρ ITO , W , – то же что в (9);

Мощность, рассеиваемая на контактной перемычке Pcont, определяется выражением р cont'h , 2 cont W • ak out

где h – толщина контактной перемычки; ρ cont – удельное объёмное сопротивление материала сформированной контактной перемычки; ak , Jout , W , – то же, что в (11).

Количество интегрированных элементов с шириной рабочей области L , которое физически разместится на модуле заданной ширины, определяется как

M

n = (L + ^), где M – значение ширины рабочей области модуля; L – то же, что в (11); z – ширина «мёртвой зоны» в модуле.

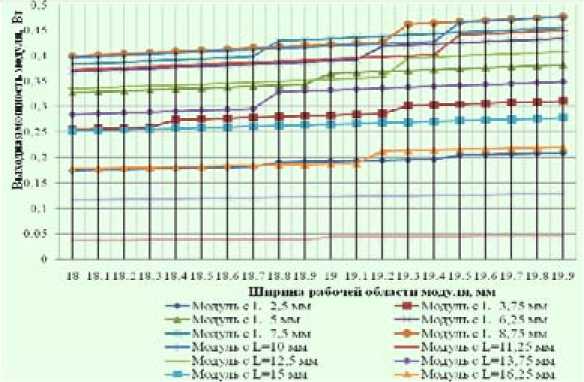

Для определения оптимальной ширины рабочей области L индивидуального элемента для модуля заданных геометрических размеров на основе формулы (10) и данных графика зависимости КПД ячеек от ширины их рабочей области (рис. 6) были построены графики зависимости P Mod от M (рис. 7) для технологически реализуемых значений L : 2,5, 2,75, 5... до 18,75 мм. Расчёт P Mod по формуле (10) производился сначала для значения удельного поверхностного сопротивления плёнки ITO р ITO = 15 Ом/квадрат с коэффициентом светопропускания у = 0,9, а потом для ρ ITO = 8 Ом/квадрат c γ = 0,7 [8] . Значение плотности выходного тока Jout классического СКФЭ было принято 7 мА/см2 (определённое при АМ = 1,5 и поверхностной плотности потока излучения в 10 3 Вт /см2) [8] исходя из соображений, что на плотность тока, вырабатываемого СКФЭ, практически не влияет форма рабочей поверхности [9].

Несмотря на то, что производительность интегрированных в модуль элементов может отличаться от данных графика (рис. 6), зависимость ширины рабочей области элемента от собственного КПД элементов практически аналогична (в пределах допустимой погрешности), что позволяет определить приближённое оптимальное значение L для модуля с конкретным значением велечины N и параметрами пленки ITO .

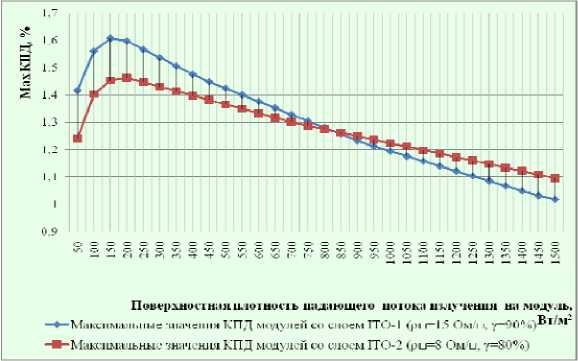

На рис. 7 приведёны четырнадцать графиков зависимости выходной мощности модуля от ширины его рабочей поверхности в интервале значений от 18 до 20 см.

Каждый график получен из расчётов на основе выражения (10) и соответствует выходной мощности PMod при определённой величине L . Графики построены с целью определения интервала наиболее оптимальных значений L для заданной ширины рабочей области модуля, подходящего для проектирования с точки зрения габаритов и технологических возможностей. Наглядное представление зависимости выходной мощности модуля от ширины его рабочей поверхности позволяет выбрать наиболее подходящую ширину рабочей области модуля при заданных габаритах «мёртвой зоны» для проектируемого модуля.

C учётом технологических возможностей произведем расчёт модуля размером 20×20 см и шириной «мёртвой зоны» минимум 5 мм. Технологический запас по площади для герметизации и формирования с противоположных сторон модульной структуры контактных площадок шириной 2 мм составляет 50 % «мертвой зоны». Подходящим размером рабочей области проектируемого модуля является значение М = N = 19,5 см. Длина индивидуального фото-электрохимического элемента N равна 19,5 см. При этом длина рабочей области элемента и длина контактной перемычки составит 19,1 см. Из данных рис. 7 очевидно, что для М = 19,5 см оптимальное значение L составляет 1 см, но не стоит делать поспешных выводов, потому что в расчет не были приняты другие существенно влияющие факторы.

-

3.2. Влияние характеристик прозрачной токоотводящей пленки ITO

-

3.3. Оценка влияния уровня поверхностной плотности потока падающего солнечного излучения на ширину рабочей области интегрированных элементов модульной структуры

на ширину рабочей области интегрированных элементов модуля

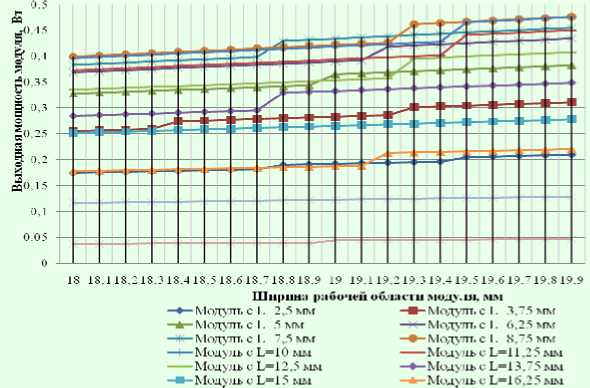

Для оценки влияния характеристик пленок ITO на производительность модуля с конкретным значением N = 19,5 см на основе полученных численных данных были построены два графика зависимости выходной мощности модуля от ширины рабочей поверхности интегрированных элементов (рис. 8); с удельным поверхностным сопротивлением плёнки ITO- 1 – 354 –

Рис. 7. Графики зависимости выходной мощности модуля от ширины его рабочей поверхности (АМ = 1,5, t = 20 oC , плотности потока падающего излучения 1000 Вт/м2)

ρ ITO = 15 Ом/квадрат, имеющей коэффициент направленного пропускания света γ = 90 %, и ITO- 2 р ITO = 8 Ом/квадрат с у = 80 %. Из графиков рис. 8 видно, что параметры плёнки ITO оказывают существенное влияние на производительность модуля. Лучший расчетный результат производительности демонстрирует модуль на базе электродов с токоотводящей прозрачной плёнкой с меньшим удельным поверхностным сопротивлением, несмотря на то что прозрачность такой плёнки на 20 % ниже, чем у пленки ITO с ρ ITO = 15 Ом/квадрат.

Из графика (рис. 8) видно, что параметры прозрачной проводящей плёнки существенно сказываются и на оптимальном значении L .

Учёт величины поверхностной плотности потока излучения, приходящего на модульную структуру, важен при проектировании, потому что в отличие от отдельных солнечных элементов, значение КПД которых остаются постоянным при изменениях поверхностной плотности потока падающего на них излучения, эффективность модуля значительно снижается из-за несоответствия оптимальной ширины рабочей области индивидуальных элементов модуля поверхностной плотности потока падающего излучения. Это несоответствие выражается в том, что уровень поверхностной плотности потока излучения, падающего на рабочую область каждого из интегрированных в модуль элементов, влияет на величину плотности выходного тока этих элементов без существенного влияния на их напряжение холостого хода и КПД. Изменение значения плотности тока, генерируемого каждой ячейкой модуля, влияет на величину резистивных потерь в проводящей прозрачной плёнке.

Для оценочного расчёта влияния поверхностной плотности потока падающего излучения на выходную мощность модуля можно использовать выражение (10). PITO и Pcont следует рас- – 355 –

Рис. 8. Графики зависимости P Mod модуля с размерами рабочей области 19,5×19,5 см от значений ширины рабочей области интегрированных фотоэлементов L для двух различных типов плёнок ITO в условиях поверхностной плотности потока падающего излучения 1000 Вт/м2

считывать с учётом зависимости величины плотности выходного тока элементов от Pin в соответствии с выражением (14), определяющим КПД солнечного элемента:

„ = U xx X J sc X ff

п P ’ in где Uxx – напряжение холостого хода; Jsc – плотность тока короткого замыкания; ff – фактор заполнения (коэффициент заполнения); Pin - поверхностная плотность потока падающего излучения на солнечный элемент излучения.

Это допускается из предположения о том, что потери мощности на плёнке ITO и в контактных перемычках зависят от значения плотности выходного тока ячеек (при последовательном их подключении в модуле), на которое не влияют габариты интегрированных элементов [9].

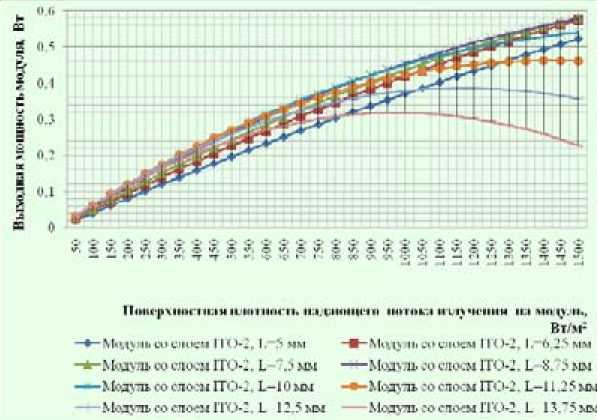

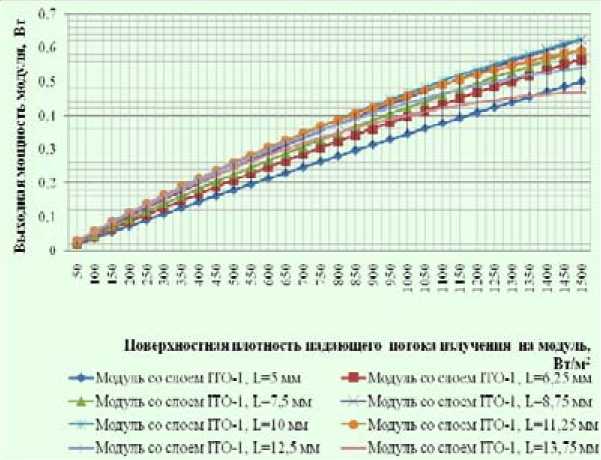

Результат расчета, учитывающий влияние характеристик пленок ITO на производительность для двух модульных конструкций, в виде графика проиллюстрирован на рис. 9. Результаты для модуля с проводящей прозрачной плёнкой ITO -2 (р ITO = 8 Ом/квадрат, у = 80 %) отражены там же. Результаты для модуля с ITO -1 (ρ ITO = 15 Ом/квадрат, γ = 90 %) представлены на рис. 10.

Для определения подходящей ширины рабочей области интегрированного элемента модуля (для заданной плотности потока падающего излучения на основе данных) рис. 9 и 10 была определена зависимость КПД от поверхностной плотности падающего потока излучения P in для каждого модуля с определённой шириной рабочей области L интегрированных фотоэле -ментов. Значения для L выбирали из диапазона величин от 5 до 13,75 мм с шагом 1,25 мм. Далее для каждого значения P in на интервале от 0 до 1500 Вт/м2 c шагом в 50 Вт/м2 определяли оптимальное значение L . Это осуществлялось исходя из данных расчёта зависимости КПД модулей – 356 –

Рис. 9. График зависимости выходной мощности модуля PMod с размерами рабочей области 19,5×19,5 см и с проводящей прозрачной плёнкой ITO -2 (ρ ITO =8 Ом/квадрат, γ=70 %) от поверхностной плотности падающего потока излучения Pin для каждого значения ширины рабочей области интегрированных фотоэлементов L

Рис. 10. График зависимости выходной мощности модуля PMod с размерами рабочей области 19,5×19,5 см и с проводящей прозрачной плёнкой ITO -1 (ρ ITO =15 Ом/квадрат, γ=90 %) от поверхностной плотности падающего потока излучения Pin для каждого значения ширины рабочей области интегрированных фотоэлементов L

Рис. 11. Комплексный график зависимости максимальных значений КПД модуля (20×20 см) и соответствующих значений ширины рабочей области элементов от поверхностной плотности падающего потока излучения Pin при использовании двух различных типов плёнок ITO с разной шириной рабочей области L интегрированных элементов от Pin путем определения модуля с наилучшим значением КПД для каждого конкретного значения Pin (на вышеописанном интервале). Значение L модуля с максимальным КПД есть оптимальное значение для заданной поверхностной плотности потока излучения Pin. Зависимость максимальных величин КПД модулей от Pin и соответствующие этим модулям значения L приведены на комплексном графике рис. 11.

График свидетельствует о том, что для модульных конструкций СКФЭ с увеличением поверхностной плотности потока падающего на них излучения выходная мощность увеличивается, но эффективный КПД резко возрастает на интервале малых значений P in и медленно снижается с ростом интенсивности излучения. Лучший расчетный результат производительности при P in = 1000 Вт/м2 демонстрирует модуль с токоотводящей прозрачной плёнкой ITO -2 с ρ ITO = 8 Ом/квадрат при ширине рабочей области элемента L = 10 мм, несмотря на то что прозрачность такой плёнки на 10 % ниже, чем у пленки ITO- 1 с ρ ITO = 15 Ом/квадрат. Для P in = 300 Вт/м2 наилучший КПД имеет модуль с плёнкой ITO- 1 при значении ширины рабочей области отдельной интегрированной ячейки L = 11,25 мм.

Допустим, что проектируемая модульная конструкция Z -типа предназначена для эксплуатации при температуре не ниже 0° С в южных районах Красноярского края на период работы с мая по сентябрь. Для грубой оценки величины плотности потока излучения, приходящего на модуль в период планируемой эксплуатации, ориентированного (для северного полушария) относительного экватора на юг, на широте г. Красноярска (56,01° с. ш., 92,85° в. д.) под углами наклона 0°, 30°, 45° и 60° к земной поверхности, использовали сайт-программу «PVCDROM» [10].

На основе полученных результатов было определено, что ширина рабочей области интегрированных элементов модуля с прозрачной проводящей плёнкой ITO -1 для плотности потока излучения на интервале значений от 150-400 Вт/м2 должна составлять 11,25 мм, а для 450-800 Вт/м2 - 10 мм. Производительность модуля с ITO -1 на интервале этих значений интенсивности излучения выше, чем для модуля с ITO -2.

Для горизонтально ориентированного модуля (угол наклона к земле 0°) плотность потока излучения при средней облачности не будет превышать 400 Вт/м2, а при ясном небе в лучшем случае 710 Вт/м2, поэтому значение ширины рабочей области для проектируемого модуля выберем 10 мм.

Для модуля с ориентацией в 30о к земной поверхности поверхностная плотность потока излучения при средней облачности составит максимум 400-600 Вт/м2, а при ясном небе максимум 905 Вт/м2, поэтому в данном случае также выгодно выбрать значение L = 10 мм, как и для других ориентаций модуля относительно земной поверхности.

В условиях пасмурной погоды, т. е. при высокой облачности, максимальная плотность падающего потока излучения на модуль независимо от ориентации относительно земли не превысит 150 Вт/м2, что серьёзно снизит его выходную мощность и КПД из-за несоответствия оптимальному значению L .

В ходе расчетов с учётом технологических особенностей и плотности потока падающего излучения на солнечный модуль были определены основные геометрические размеры элементов конструкции проектируемого модуля оксидных фотоэлектрохимических элементов, сенсибилизированных красителем (рис. 12).

Рис. 12. Местный вид катода спроектированной модульной структуры Z -типа

Заключение

В данной статье представлены общие принципы проектирования модульной конструкции Z -типа интегрированных фотоэлектрохимических элементов на основе зависимости КПД интегрированных элементов от их геометрических размеров, поверхностной плотности падающего потока излучения, с учётом потерь по площади, резистивных и оптических потерь мощности, а также технологических особенностей.

Построены зависимости выходной мощности ( PMod) модуля от значений ширины рабочей области интегрированных фотоэлементов L для двух различных типов плёнок ITO и зависимости КПД отдельного элемента от ширины рабочей области L в условиях поверхностной плотности потока падающего излучения 1000 Вт/м2 .

Построены зависимости максимальных значений КПД модуля (20x20 см) и соответствующих значений ширины рабочей области элементов от поверхностной плотности падающего потока излучения P in при использовании двух типов плёнок ITO с различным светопропуска-нием.

Определены основные геометрические параметры модуля СКФЭ, которые соответствуют максимальной эффективности солнечного модуля на основе СКФЭ на широте г. Красноярска.

[10]Альтернативный русскоязычный сайт-программа «PVCDROM» - по основам солнечной энергетики. [Электронный ресурс] – Режим доступа: http://pvcdrom.pveducation.org/RU/ index.html. – Загл. с экрана.