Отечественные краски для литья по газифицируемым моделям

Автор: Знаменский Леонид Геннадьевич, Ивочкина Ольга Викторовна, Варламов Алексей Сергеевич, Франчук Анастасия Николаевна, Южакова Анастасия Алексеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 1 т.17, 2017 года.

Бесплатный доступ

В литье по газифицируемым моделям (ЛГМ) актуальной технологической задачей является предотвращение образования пригара на стальных и чугунных отливках. В результате исследований разработаны соответствующие составы противопригарных модельных красок с использованием рециклинга и наноструктурированных материалов. В их состав помимо «традиционных» добавок (крахмал (загуститель), бентонит (стабилизатор), лигносульфонат технический (связующее и поверхностно-активное вещество), смачиватель ОП-7) входят следующие прогрессивные материалы. Для стального ЛГМ: водный раствор алюмоборфосфатного концентрата, периклаз порошкообразный, наноструктурированный алмазный порошок, электрокорунд белый. Для чугунного ЛГМ: указанные выше материалы, но вместо дорогостоящего электрокорунда - возвратная шихта электродного производства. Основные технологические характеристики разработанных составов противопригарных модельных красок: условная вязкость по ВЗ-6: 18…25 с; остаточная влажность 1…1,5 %, газопроницаемость 40…50 ед. Для особо ответственных отливок предполагается задействовать барботажно-ультразвуковую обработку суспензии покрытия. Воздействие ультразвукового поля в процессе подготовки состава покрытия активирует алюмоборфосфатное связующее, повышает его адгезию к гладким поверхностям сложнопрофильных полистирольных моделей. Применение барботажа одновременно с ультразвуковой обработкой состава покрытия обеспечивает существенное повышение газопроницаемости противопригарного покрытия. Эффективность противопригарных красок определяется снижением брака отливок по газовым раковинам, неточности геометрии, пригару, а также использованием в их составе доступных и экологически безопасных формовочных материалов, что обеспечивает высокую конкурентоспособность продукции. Учитывая повышенные технологические свойства, краски рекомендуются к применению на отечественных и зарубежных предприятиях литья по газифицируемым моделям.

Противопригарная модельная краска, литье по газифицируемым моделям, рециклинг, наноструктурированные материалы, связующее, наполнитель

Короткий адрес: https://sciup.org/147157074

IDR: 147157074 | УДК: 621.74 | DOI: 10.14529/met170107

Текст научной статьи Отечественные краски для литья по газифицируемым моделям

Литье по газифицируемым моделям (ЛГМ) позволяет получать отливки практически любой конфигурации, при этом с низкой себестоимостью и энергозатратами. В настоящее время ЛГМ успешно применяется при модернизации и создании новых высокотехнологичных производств России.

Отливки в ЛГМ получают по пенополистирольным моделям, которые формуют в опоках с песком, уплотняя его вибрацией и используя вакуум.

Однако при заливке формы жидким металлом, например сталью или чугуном, на поверхности отливки часто образуется слой пригара. Для предотвращения образования пригара в производстве используют противопригарные покрытия на спиртовой и водной основах.

Актуальность проблемыи постановка задачи

Требования, предъявляемые к противопригарным покрытиям для литья по газифицируемым моделям отличаются от требований, предъявляемых к противопригарным покрытиям, используемым в традиционных методах литья. Эти особенности связаны, прежде всего, с тем, что покрытия наносятся на поверхность пенополистирольных моделей, а не на поверхность литейной формы, как при литье в песчано-глинистые формы, кокиль и т. д.

Кроме основного требования к покрытию – предохранить поверхность отливки от пригара, при литье по газифицируемым моделям к покрытию также предъявляется требование по упрочнению модели и модельного блока в целом. Это упрощает их транспортировку от места изготовления к месту формов- ки и предотвращает поломку блоков моделей во время формовки.

Важная роль отводится свойствам противопригарных покрытий при удалении газообразных продуктов деструкции пенополистирола из зоны их образования, которое происходит через слой противопригарного покрытия.

Большинство традиционно применяемых в литейном производстве противопригарных покрытий оказались непригодными для ЛГМ по причине несмачиваемости поверхности модели, низкой газопроницаемости, высокой газотворности составляющих покрытия при заливке формы металлом, а также взаимодействия с материалом модели.

Противопригарные покрытия на спиртовой основе для литья по газифицируемым моделям вполне отвечают предъявленным требованиям, являются быстросохнущими и обеспечивают получение отливок из различных сплавов с высокой степенью чистоты поверхности. Однако при использовании их в производственных условиях возникают экологические проблемы. Поэтому возникла потребность в разработке покрытия для литья по газифицируемым моделям на водной основе.

Известны покрытия на основе водных растворов декстрина, бентонита и лигносульфоната технического, а также покрытия, где в качестве стабилизатора красочной суспензии использовали раствор натрийкарбоксиметил-целлюлозы, а основным связующим являются различные смолы [1].

В настоящее время находят применение противопригарные покрытия для моделей ЛГМ следующих марок: ППУ-1, АПВД-2, Polytop FS 1, Polytop FS 3, а также быстросохнущие краски на водной основе [2], которые имеют в своем составе этиловый спирт и смолу СФЖ-309, отличающиеся повышенной га-зотворностью и экологической опасностью.

При этом на большинстве предприятий ЛГМ до недавнего времени широко использовали импортные модельные краски. «Законодателем мод» в этом отношении являлась фирма FOSECO. Однако в связи с антирос-сийскими санкциями Евросоюза поставка таких материалов прекращена, что ведет к закрытию целого ряда предприятий. В этом отношении очевидна необходимость импорто-замещения в отношении модельных красок для литья по газифицируемым моделям.

В связи с этим технологической задачей, решаемой в ходе исследований, являлась разработка составов красок из отечественных материалов, которые обеспечили бы улучшение качества изготовления ЛГМ сложнопрофильных крупногабаритных стальных и чугунных отливок ответственного назначения за счет увеличения смачивающей и кроющей способности, повышения адгезии к полисти-рольной модели, увеличения газопроницаемости, термопрочности и противопригарных свойств покрытия при его минимальной газо-творности, ускоренном химическом отверждении и экологичности.

Теоретическое обоснование решения задачи

Для решения поставленной задачи представлялось целесообразным использовать помимо «традиционных» добавок (крахмал (загуститель), бентонит (стабилизатор), лигносульфонат технический (связующее и поверхностно-активное вещество), смачиватель ОП-7) следующие прогрессивные материалы. Для стального ЛГМ: водный раствор алюмобор-фосфатного концентрата, периклаз порошкообразный, наноструктурированный алмазный порошок, электрокорунд белый. Для чугунного ЛГМ: указанные выше материалы, но вместо дорогостоящего электрокорунда – возвратная шихта электродного производства.

При выборе материалов исходили из следующих предпосылок.

Использование водного раствора алюмо-борфосфатного концентрата в качестве связующего обеспечивает требуемые реологические свойства состава краски и его адгезию к полистирольной модели.

Введение в состав краски порошкообразного периклаза диктуется необходимостью ускоренного химического затвердевания суспензии на блоке моделей.

Применение в качестве наполнителя электрокорунда белого обеспечивает повышенные термопрочность и противопригарную способность краски по отношению к углеродистым и легированным сталям. Использование огнеупорного наполнителя с размером зерна 30…40 мкм определяет высокую седиментационную устойчивость состава краски и требуемую газопроницаемость нанесенного на модель слоя.

Замена полностью или частично электрокорунда возвратной шихтой электродного производства для чугунного ЛГМ позволяет снизить стоимость краски. При этом применение возвратной шихты электродного производства создает условия для рециклинга этого материала. Исследование фазового состава, проведенное с помощью рентгеновского дифрактометра Rigaku Ultima IV, показало следующий результат: карбид кремния 11…14 %; графит 73…77 %; кристобалит 1…2 %; силикаты (Al–Ca–Si–О) 9…15 %. Наличие графита и карбида кремния в составе покрытия обеспечивает высокие противопригарные свойства и дополнительный модифицирующий эффект для отливок из чугуна.

В в е д ен ие в с ос та в п ок р ыти я н а н ос тру к-турированного а лма зн ого порошк а , ча с ти цы кот орог о я в л я ютс я ц е н тр а ми к ри с та л ли за ц и и , сп ос обс тв уют п олу че ни ю ме лкозе рн и с то й струк ту ры п ов е рхн ос тн о го с л оя с тальн ы х и ч угу н н ых отли в ок и , т ем с а мым, п ов ы ш е н ию и х п ов е рхн ос тн ой тв е р д о с ти и п рочн ос ти .

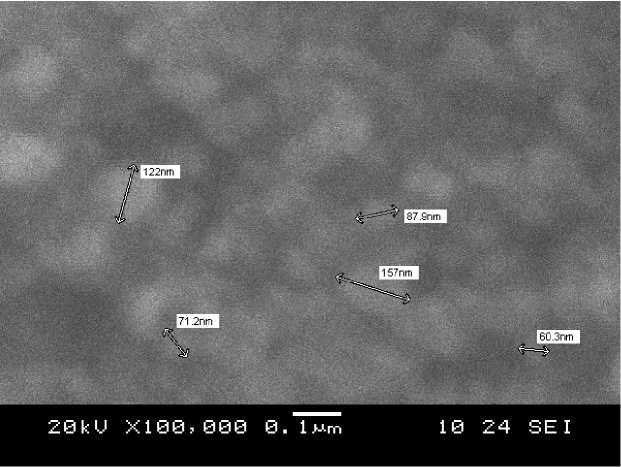

Наноструктурированный алмазный порошок состоит из тугоплавких ультрадис-персных частиц. Ультрадисперсный алмаз, или наноалмаз – это углеродная структура, имеющая кристаллическую решетку типа алмаза и размеры от 1…10 нм. При этом наиболее предпочтительно использовать алмазный порошок, полученный ударно-волновым синтезом [3]. В результате синтеза в сильнонеравновесных условиях получаются уникальные нанокристаллические структуры. Применяемый в составе покрытия материал имеет средний размер частиц 125…135 нм, доля частиц размером менее 100 нм составляет порядка 20 %, что позволяет отнести используемый материал к наноструктурированному [4].

Структура наноструктурированного алмазного порошка, полученная на электронном растровом низковакуумном микроскопе JEOL JSM 6460LV, представлена на рис. 1.

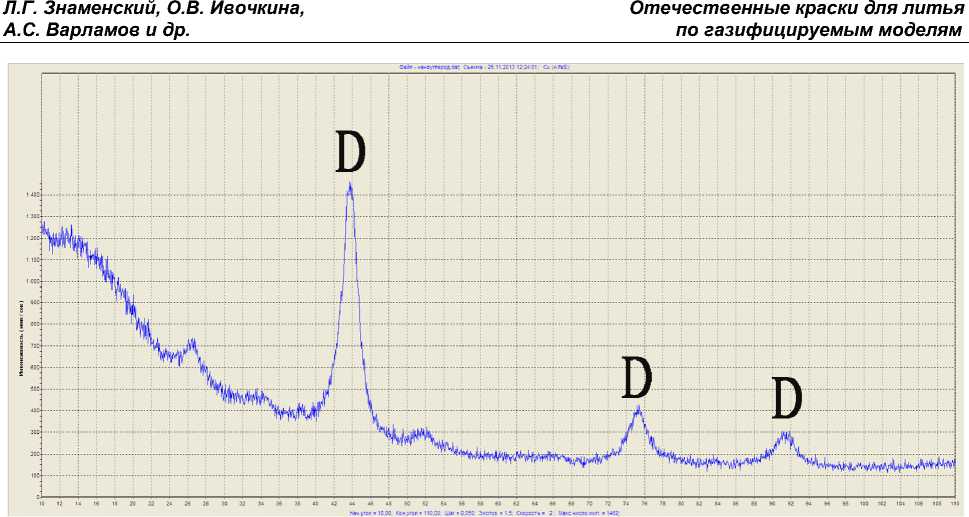

Рентгенофазовый анализ используемого наноструктурированного порошка показал, что основной фазой в его составе является diamond (алмазная структура) (рис. 2). При этом значимое количество других фаз не было зафиксировано. Съемку проводили в отфильтрованном K α -излучении медного анода на дифрактометре ДРОН-4-07, снабженном аппаратно-программным комплексом для автоматического управления и регистрации измерений. Комплекс содержит пакет программ для компьютерной обработки результатов измерений. Идентификацию фаз осуществляли с помощью программного обеспечения X-RAY путем сравнения экспериментальных рентгенограмм со стандартными штрих-рентгено-граммами различных фаз базы данных международной картотеки PDF2.

Для особо ответственных отливок предполагается задействовать барботажно-ультразвуковую обработку суспензии покрытия.

Воздействие ультразвукового поля в процессе подготовки состава покрытия активирует алюмоборфосфатное связующее, повышает его адгезию к гладким поверхностям сложно-

Рис. 1. Результаты растровой электронной микроскопии наноструктурированного алмазного порошка

Рис. 2. Результаты рентгенофазового анализа наноструктурированного порошка: D – diamond

профильных полистирольных моделей. Применение барботажа одновременно с ультразвуковой обработкой состава покрытия обеспечивает существенное повышение газопроницаемости противопригарного покрытия. Это наряду с низкой его газотворностью определяет оптимальный газовый режим формы в литье по газифицируемым моделям сложнопрофильных отливок ответственного назначения из стали и чугуна. Барботаж способствует насыщению газовыми пузырьками состава покрытия, а ультразвуковое воздействие за счет явления кавитации и акустических течений создает условия для диспергирования и равномерного распределения пузырьков в покрытии, что при дальнейшем его химическом отверждении вызывает образование открытой пористости с минимальным диаметром пор.

Экспериментальные исследования

Сравнительные показатели свойств противопригарных покрытий представлены в табл. 1. В качестве базового рассматривался состав покрытия ППУ-1 (ТУ 4191-001-151102120-2012).

В ходе исследований определены оптимальные параметры барботажно-ультразвуковой обработки суспензий для приготовления противопригарного покрытия в ЛГМ: интенсивность ультразвука 10…15 кВт/м2; частота ультразвука 20…22 кГц; расход воздуха при барботаже 0,5…1,5 л/с·м2; продолжительность барботажно-ультразвуковой обработки 60…90 с.

Определение противопригарных свойств модельных красок проводилось на исследовательской партии отливок с наработкой 4 т стальных и 4 т чугунных отливок. Краску на-

Таблица 1

Свойства противопригарных модельных красок

|

Наименование свойств |

Базовый вариант |

Разработанные составы |

|

|

для стального ЛГМ |

для чугунного ЛГМ |

||

|

1. Вязкость по ВЗ-6, с |

16 |

18 |

18 |

|

2. Седиментационная устойчивость, % |

85 |

92 |

96 |

|

3. Краевой угол смачивания, град. |

86 |

38 |

26 |

|

4. Работа адгезии покрытия к полистирольной модели, мДж/м2 |

98 |

139 |

148 |

|

5. Остаточная влажность, % |

3,8 |

1,5 |

1,3 |

|

6. Газотворность покрытия, см3/г |

5,5 |

2,0 |

2,6 |

|

7. Газопроницаемость покрытия, ед. |

8,5 |

48 |

53 |

|

8. Огнеупорность, °С |

1720 |

1750 |

1780 |

Свойства опытных отливок

Таблица 2

Заключение

В результате исследований разработаны составы противопригарных красок для стального и чугунного литья по газифицируемым моделям. Предлагаемые краски являются экологически безопасными, водными, химически отверждаемыми, термопрочными. Их использование обеспечивает существенное снижение брака (по газовым раковинам, неточности геометрии, пригару и др.) стальных и чугунных отливок ответственного назначения и улучшение экологической обстановки в цехе. Учитывая повышенные технологические свойства, краски рекомендуются к применению на отечественных и зарубежных предприятиях литья по газифицируемым моделям.

Работа выполнялась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках комплексного проекта «Создание высокотехнологичного литейного производства по газифицируемым моделям с использованием экзотермических процессов и наноструктурированных материалов» по договору № 02.G25.31.0183 от 26.04.2016 г. между Министерством образования и науки Российской Федерации и Обществом с ограниченной ответственностью Производственная компания «Ходовые системы» в кооперации с головным исполнителем НИОКТР – Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования «ЮжноУральский государственный университет» (национальный исследовательский университет).

Список литературы Отечественные краски для литья по газифицируемым моделям

- Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: справ./А.Н. Болдин, Н.И. Давыдов, С.С. Жуковский и др. -М.: Машиностроение, 2006. -507 с.

- Давыдов, Н.И. Литейные противопригарные покрытия: справочник/Н.И. Давыдов. -М.: Машиностроение, 2009. -240 с.

- Даниленко, В.В. Синтез и спекание алмаза взрывом/В.В. Даниленко. -М.: Энергоатомиздат, 2003. -272 с.

- ГОСТ Р 56085-2014. Нанотехнологии. Часть 4. Материалы наноструктурированные. Термины и определения. -М.: Стандартинформ, 2014. -12 с.