Отход пивоваренного производства - коагулирующий агент в технологии выделения эмульсионных каучуков из латекса

Автор: Санникова Н. Ю., Власова Л. А., Нечесова Ю. М., Щербакова М. С., Магомедов Г. О., Никулин С. С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (93), 2022 года.

Бесплатный доступ

На сегодняшний день возрастает интерес к производству синтетических полимеров, которые находят широкое применение в производстве современных материалов. Особый интерес представляет изготовление каучуков методом эмульсионной полимеризации. Резиновые смеси и вулканизаты, изготовленные на их основе, обладают характеристиками, благодаря которым их активно используют в различных промышленных отраслях. Процесс коагуляции в производстве эмульсионных полимеров повышает экологическую напряженность. Применяемый на некоторых предприятиях в качестве коагулирующего агента хлористый натрий расходуется в больших количествах - до 200 кг/т каучука, и усиливает загрязнение окружающей среды. В представленной работе впервые рассмотрена возможность утилизации остатка производства пива - инактивированных дрожжей, которые предлагается использовать для снижения агрегативной устойчивости дисперсных систем. Введение дрожжей в технологию выделения эмульсионного полимера дает возможность понизить количество хлористого натрия в сбрасываемых с предприятия водах. Использование системы на основе белкового коагулянта способствует полному выделению коагулюма из латекса при расходе инактивированных дрожжей в количестве 10-15 кг/т каучука. Максимально эффективные результаты получены при применении в данном процессе дрожжей предварительно подкисленных серной кислотой, что приводило к зарядке атома азота белкового компонента. Отмечено, что наилучшим температурным режимом процесса коагуляции латексных частиц является 1-20 ℃. Повышение температуры до 60 ℃ приводит к повышению расхода коагулянта до 25 кг/т каучука. Оптимизированы соотношения расхода серной кислоты и подкисленных дрожжей, позволяющие получить наиболее полную коагуляцию латекса. Установлено, что каучуки выделенные с применением отхода пищевого производства по основным физико-механическим показателям соответствуют требованиям, предъявляемым к каучукам марки СКС-30АРК

Латекс, хлорид натрия, пивоваренное производство, коагуляция, вулканизаты

Короткий адрес: https://sciup.org/140297636

IDR: 140297636 | УДК: 678.762.9 | DOI: 10.20914/2310-1202-2022-3-198-203

Текст научной статьи Отход пивоваренного производства - коагулирующий агент в технологии выделения эмульсионных каучуков из латекса

Производство синтетических каучуков (СК) активно развивается. Спрос на продукцию, получаемую на основе СК не снижается, а постоянно возрастает. Возрастает и ассортимент выпускаемой продукции. При этом непрерывно повышается и спрос на качество получаемых изделии, а именно требуется снижение токсичности этих изделий, безопасности при их эксплуатации, увеличение теплостойкости, влагостойкости и улучшения других показателей.

Одним из направлений является ввод в действующие производства спецтехнологий, совершенствование оснащения, а также перспективных активирующих систем и коагулирующих агентов, что обеспечивает снижение экологической нагрузки, материальных и энергетических затрат и др. Однако пока не осуществимо полное исключение актуальных сложностей в производстве синтетических полимерных материалов. Например, применение экологически и биологически вредных систем в производстве СК. Это относиться и к каучукам, получаемым эмульсионным методом [1–4].

Эмульсионные каучуки обладают широкой областью применения. Объемы их производства сопряжены с образованием большого количества сточных вод. Наличие в отработанных стоках компонентов эмульсионной и коагуляционной систем повышает нагрузку на очистные сооружения городов. При этом такие компоненты, как соли металлов, растворенные в стоках, уловить достаточно сложно. Это приводит к загрязнению природных водоемов стоками, содержащими хлорид натрия и другие продукты эмульсионной системы.

Применение хлорида натрия в технологии каучуков обусловлено особенностями некоторых предприятий, в которых отсутствует возможность изменения технологической схемы. Исследования новых коагулирующих агентов, позволяющих минимизировать расходы существующих солевых систем с сохранением существующей технологии производства – актуальная химико-технологическая задача [5, 6].

Отходы, образующиеся на пищевых предприятиях, могут представлять интерес для промышленности синтетического каучука и применяться в качестве компонентов коагулирующей системы. Например, отходы пивоваренного производства, содержащие белковые компоненты и другие азот содержащие органические соединения - дрожжи. В ранее опубликованных работах была показана возможность применения в технологии СК белковых компонентов. Как было показано в данных работах, расход белков не превышал 10 кг/т каучука и резиновые смеси, изготовленные на их основе соответствовали предъявляемым требованиям [7-9]. Работы по применению белкового компонента были проведены в опытно промышленных масштабах, результаты были положительные. Однако из-за ряда технологических особенностей, дальнейшее развитие данное направлении в технологии СК не получило.

Цель работы – изучение процесса выделения эмульсионных каучуков из латекса с применением в качестве коагулирующего агента отхода пивоваренного производства.

Материалы и методы

В качестве объекта исследования выбран промышленный латекс СКС-30 АРК, характеризующийся показателями, отраженными в таблице 1 [10].

Отход пивоваренного производства (ОПП) представляет собой инактивированные дрожжи, содержащие 50–70% сухого вещества, состав которого представлен в большей степени белками. При этом 10% общего азота дрожжей – низкомолекулярные соединения, а 70% липидов дрожжей – ненасыщенные жирные кислоты [11].

Таблица 1. Характеристика бутадиен-стирольного латекса СКС-30 АР ᡃ К

Table 1.

Characteristics of butadiene-styrene latex SKS-30 АРК

|

Показатель Indicator |

Значение Meaning |

|

Сухой остаток, % мас. Dry residue, % w. |

21,7 |

|

Содержание связанного стирола, % мас. Content of bound styrene, % w. |

22,5 |

|

Поверхностное натяжение, мН/м Surface tension. mn/m |

62,2 |

|

Размер латексных частиц, нм Latex particle size, nm |

55,1 |

|

рН латекса | pH of latex |

9,5 |

Выделение полимера из латекса марки СКС-30 АРК осуществляли на лабораторной установке с использованием в качестве основного коагулирующего вещества водную суспензию отхода пивоваренного производства (ОПП) с концентрацией 0,2 мас. ед. Полученную суспензию вводили в латекс бутадиен-стирольного каучука и после интенсивного перемешивания добавляли 0,02 мас. ед. водного раствора серной кислоты. Систему гомогенизировали в течение 5 минут до разделения фаз. Твердую фазу промывали водой и высушивали до постоянного веса при температуре 80–85 ℃ [12]. Эксперимент выполняли с нейт-ральным и с подкисленным (рН = 3) ОПП.

Результаты

Установлена зависимость выхода полимера от массы введенных реагентов. В таблице 2 представлена зависимость выхода полимера от расхода ОПП при постоянном содержании серной кислоты. Температура оказывает существенное влияние на разделение фаз в процессе коагуляции. Более низкие температуры проведения процесса позволяют добиться повышения выхода полимера и снижения расхода агентов коагуляции.

Таблица 2.

Выхода полимера в зависимости от расхода ОПП

Table 2.

Polymer yield depending on the consumption of the waste of the brewing production (WBP)

|

Вид коагулянта Type of coagulant |

Состав коагулирующей системы Composition of the coagulating system |

|||||||

|

0 ℃ |

||||||||

|

Расход ОПП, кг/т каучука | Consumption of WBP, kg/t rubber |

1 |

2 |

3 |

5 |

7 |

10 |

15 |

20 |

|

Расход серной кислоты, кг/т каучука | Sulfuric acid consumption, kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Выход коагулюма, % | Coagulum yield, % |

80,0 |

82,6 |

84,2 |

86,3 |

90,5 |

94,9 |

95,6 |

96,8 |

|

20 ℃ |

||||||||

|

Расход ОПП, кг/т каучука | Consumption of WBP, kg/t rubber |

1 |

2 |

3 |

5 |

7 |

10 |

15 |

20 |

|

Расход серной кислоты, кг/т каучука | Sulfuric acid consumption, kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Выход коагулюма, % | Coagulum yield, % |

65,6 |

74,5 |

80,2 |

86,0 |

89,2 |

90,6 |

91,5 |

96,6 |

|

60 ℃ |

||||||||

|

Расход ОПП, кг/т каучука | Consumption of WBP, kg/t rubber |

1 |

2 |

3 |

5 |

7 |

10 |

15 |

20 |

|

Расход серной кислоты, кг/т каучука | Sulfuric acid consumption, kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Выход коагулюма, % | Coagulum yield, % |

48,5 |

51,2 |

56,4 |

60,5 |

66,0 |

72,5 |

80,0 |

81,5 |

Таблица 3.

Выхода полимера в зависимости от расхода ОППк (рН = 3)

Table 3.

Polymer yield depending on the consumption of acidified waste from brewing production (WBPa, pH = 3)

|

Вид коагулянта |

Состав коагулирующей системы |

|||||||

|

0 ℃ |

||||||||

|

Расход ОПП, кг/т каучука | Consumption of WBPa, kg/t rubber |

1 |

2 |

3 |

5 |

7 |

- |

- |

- |

|

Расход серной кислоты, кг/т каучука | Sulfuric acid consumption, kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

- |

- |

- |

|

Выход коагулюма, % | Coagulum yield, % |

91,4 |

92,7 |

94,9 |

98,9 |

98,9 |

- |

- |

- |

|

20 ℃ |

||||||||

|

Расход ОПП, кг/т каучука | Consumption of WBPa, kg/t rubber |

1 |

2 |

3 |

5 |

7 |

10 |

15 |

- |

|

Расход серной кислоты, кг/т каучука | Sulfuric acid consumption, kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

- |

|

Выход коагулюма, % | Coagulum yield, % |

80,0 |

86,0 |

90,5 |

91,5 |

92,5 |

97,9 |

98,1 |

- |

|

60 ℃ |

||||||||

|

Расход ОПП, кг/т каучука | Consumption of WBPa, kg/t rubber |

1 |

2 |

3 |

5 |

7 |

10 |

15 |

20 |

|

Расход серной кислоты, кг/т каучука | Sulfuric acid consumption, kg/t of rubber |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

Выход коагулюма, % | Coagulum yield, % |

42,5 |

49,2 |

60,4 |

71,5 |

86,0 |

90,1 |

96,7 |

97,3 |

Таблица 4.

Свойства каучуков и вулканизатов на основе каучука СКС-30 АР ᡃ КМ-15*

Table 4.

Properties of rubbers and vulcanizates based on rubber SKS-30 ARKM-15*

|

Показатели | Indicators |

ТУ 8/403121 98 |

Контроль Control |

Коагулят на основе ОППк Сoagulate based on WBPa |

|

Вязкость каучука по Мун ᡃ и | Mooney viscosity of rubber |

47–52 |

50,0 |

51,0 |

|

Массовая доля мыл органических кислот, % Mass fraction of soaps of organic acids, % |

<0,25 |

0,13 |

0,12 |

|

Массовая доля органических кислот, % | Mass fraction of organic acids, % |

5,0-6,4 |

5,8 |

6,1 |

|

Массовая доля золы, % | Mass fraction of ash, % |

<0,6 |

0,24 |

0,22 |

|

Н ᡃ апр ᡃ яжен ᡃ ие пр ᡃ и 300 % удлин ᡃ ен ᡃ ии, МПа | Stress at 300% elongation, MPa |

≥0,8 |

11,7 |

11,2 |

|

Условн ᡃ ая пр ᡃ очн ᡃ ость пр ᡃ и р ᡃ астяжен ᡃ ии, МПа | Conditional tensile strength, MPa |

≥21,6 |

23,1 |

24,2 |

|

Относительное удлинение при разрыве, % | Elongation at break, % |

≥400 |

500 |

570 |

|

Относительная остаточная деформация после разрыва, % Relative residual deformation after rupture, % |

18 |

20 |

16 |

Расход Н2SO4, кг/т каучука / Sulfuric acid consumption, kg/t of rubber

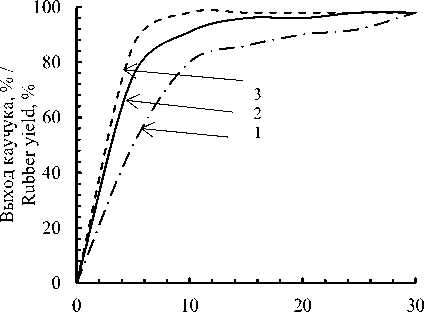

Рисунок 1. Зависимость выхода каучука марки СКС-30 АРК от расхода серной кислоты: 1 – при введении подкисленного отхода 5кг/т каучука; 2 – при введении подкисленного отхода 7 кг/т каучука; 3 – при введении подкисленного отхода 10 кг/т каучука Figure 1. Dependence of the output of rubber brand SKS-30 ARK on the consumption of sulfuric acid: 1 - with the introduction of acidified waste 5 kg / t of rubber; 2 - with the introduction of acidified waste 7 kg / t of rubber; 3 - with the introduction of acidified waste 10 kg / t of rubber

Изучено выделение коагулюма каучука СКС-30 АРК подкисленным отходом пивоваренного производства (ОППк). Выход полимера значительно превышает соответствующий для нейтрального ОПП. Так полнота коагуляции при 20 ℃ достигается при расходе ОППк 10 кг/т каучука, а для ОПП – 15 кг/т каучука. Такой эффект объясняется предварительная зарядка азотсодержащих компонентов дрожжей, которые и выступают в качестве агентов коагуляции. Зависимость выхода полимера от расхода ОППк при постоянном содержании серной кислоты представлена в таблице 3.

Оптимизирован состав коагулирующей системы при выделении крошки каучука с применением ОППк (рисунок 1). Применение подкисленного отхода позволяет снизать расход раствора серной кислоты. Оптимальное соотношение, позволяющее получить максимальный выход полимера при температуре 20 ℃, ОППк – Н 2 SО 4 равен 10 и 5 кг/т каучука соответственно.

В оптимизированных условиях с применение ОППк нами получен коагулюм каучука СКС-30 АРК. Согласно требованиям ГОСТ Р 54554–2011 проведены исследования физико-механических показателей вулканизатов [13–20], полученных на его основе (таблица 4).

Полученные данные свидетельствуют, что введение в состав коагулирующей системы ОППк не влияет на качество производимых каучуков, получаемых резиновых смесей соот-ветсвенно производимой из них продукции. При хранении каучука, полученного с применением биосоставного коагулянта, изменение качества полимера не выявлено.

Заключение

В результате проведенного исследования установлено, что в технологи получения каучука марки СКС-30 АРК возможно применение отхода пивоваренного производства – дрожжей – в виде водной суспензии. Выявлено, что наиболее полно процесс коагуляции протекает с применением подкисленного отхода и понижением температуры. С повышением температуры до 60 ℃ расход коагулирующего агента возрастает до 25 кг/т каучука, что не существенно для производственного цикла в целом. Применение подкисленных дрожжей позволяет уменьшить расход серной кислоты практически 3 раза, уйти от солевого компонента в технологии эмульсионных полимеров, и тем самым повысить экологичность производства

Список литературы Отход пивоваренного производства - коагулирующий агент в технологии выделения эмульсионных каучуков из латекса

- Орлов Ю.Н. Влияние степени полимеризации катионного полиэлектролита на его дозировку при проведении коагуляции латексов синтетических эмульсионных каучуков // Вестник ВГУИТ. 2019. № 1 (79). С 318-324. https://doi.org/10.20914/2310-1202-2019-1-318-324

- Ибрагимов М.А., Госманов А.И., Салихов А.Я., Шишкина Н.Н. Жидкофазное наполнение эмульсионного бутадиен-стирольного каучука монтмориллонитовой органоглиной // Инновации и инвестиции. 2018. № 10. С. 241-244.

- Cheng D., Ariafar S., Pohn J., Mckenna T.F.L. Sheibat-othman particle coagulation of emulsion polymers a review of experimental and modeling studies // Polymer reviews. 2018. V. 58. № 4. P. 717-759. https://doi.org/10.1080/15583724.2017.1405979

- Zimehl R., Lagaly G. Coagulation of latex dispersions by inorganic salts: structural effects // Polymers as Colloid Systems. 2007. V. 72. P. 28-36. https://doi.org/10.1007/BFb0114475

- Плотникова Р.Н., Корчагин В.И., Попова Л.В., Репин П.Н. Повышение экологической безопасности при переработке и использовании эластомерных отходов // Экология и промышленность России. 2015. Т. 25. № 5. С. 16-21. https://doi.org/10.18412/1816-0395-2021-5-16-21

- Черных В.Н., Пугачева И.Н., Молоканова Л.В. Совершенствование технологии получения бутадиен-стирольных каучуков // Приоритетные направления развития науки и технологии: материалы международной научно-практической конференции. Тула, 2021. С. 157-160.

- Вережников В.Н., Никулин С.С. Применение азотсодержащих соединений для выделения синтетических каучуков из латексов // Химическая промышленность сегодня. 2004. № 11. С. 26-37.

- Menghour H., Gopalakrishnan K., Pooja S., Ranjna S. et al Effective recovery of microalgal biomass using various types of emulsion polymers // Biotechnol. 2022. V. 358. P. 25-32. https://doi.org/10.1016/j.jbiotec.2022.08.010.

- Fadil Y., Thickett S. C., Agarwal V., Zetterlund P.B. Synthesis of graphene-based polymeric nanocomposites using emulsion techniques // Progress in Polymer Science. 2021. P. 101476. https://doi.org/10.1016/j.progpolymsci.2021.101476

- Никулин С.С., Вережников В.Н., Никулина Н.С., Провоторова М.А. и др. Применение в технологии выделения эмульсионных каучуков бинарного коагулянта меласса - хлорид натрия. // Вестник ВГУ. 2017. № 1. С. 11-15.

- Бешимов Ю.С., Бахриддинова Н.М., Хайдар-Заде Л.Н. Эффективность использования отходов пивоваренного производства для кормовых целей // Вестник Алматинского технологического университета. 2018. № 2. С. 22-26.

- Пугачева И., Никулин С. Композиционные материалы на основе эмульсионных каучуков. 2017. 219 с.

- Poluektov P.T., Shutilin Yu.F. The liquid-phase filling of modified emulsion butadiene-styrene rubbers with active silica // International Polymer Science and Technology. 2013. V. 40. №. 1. P. 127 -130.

- Jayadevan J., Alex R., Gopalakrishnapanicker U. Chemically modified natural rubber latex-poly (vinyl alcohol) blend membranes for organic dye release. Reactive and Functional Polymers. 2017. V. 112. P. 22-32. https://doi.org/10.1016/j.reactfunctpolym.2017.01.001

- Aielo P.B., Borges F.A., Romeira K.M., Miranda M.C.R. et al. Evaluation of sodium diclofenac release using natural rubber latex as carrier // Materials Research. 2014. V. 17. P. 146-152. https://doi.org/10.1590/S1516-14392014005000010

- Dias Murbach H., Jaques Ogawa G., Azevedo Borges F., Romeiro Miranda M.C. et al. Ciprofloxacin release using natural rubber latex membranes as carrier // International Journal of Biomaterials. 2014. V. 2014. https://doi.org/10.1155/2014/157952

- Zhao F., Wu A.B., Zhang L.Y., Niu C.Q. et al. Preparation of slow-released films based on the natural rubber latex modified by cassava starch // Materials Science Forum. Trans Tech Publications Ltd, 2016. V. 848. P. 152-159. https://doi.org/10.4028/www.scientific.net/MSF.848.152

- Sofyane A., Ayed E.B., Lahcini M., Khouloud M. et al. Waterborne butyl methacrylate (co) polymers prepared by pickering emulsion polymerization: Insight of their use as coating materials for slow release-fertilizers // European Polymer Journal. 2021. V. 156. P. 110598. https://doi.org/10.1016/j.eurpolymj.2021.110598

- Wichaita W., Polpanich D., Suteewong T., Tangboriboonrat P. Hollow core-shell particles via NR latex seeded emulsion polymerization // Polymer. 2016. V. 99. P. 324-331. https://doi.org/10.1016/j.polymer.2016.07.032

- Gryadunova Y.E., Nikulin S.S., Stadnik L.N. Application of Mathematical Modeling in Technology for the Recovery of Rubber from Latex in a Magnetic Field // Theoretical Foundations of Chemical Engineering. 2022. V. 56. №. 3. P. 367-370. https://doi.org/10.1134/S0040579522020087