Открытая пористость и шероховатость поверхности износостойких порошковых покрытий

Автор: Лебедев Дмитрий Иосифович, Винокуров Геннадий Георгиевич, Стручков Николай Федорович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-1 т.20, 2018 года.

Бесплатный доступ

Исследована открытая пористость износостойких модифицированных покрытий в зависимости от состава порошковых материалов и технологических режимов нанесения. Методом гидростатического взвешивания определены значения открытой пористости газотермических покрытий с модифицирующими добавками, установлена взаимосвязь открытой пористости с шероховатостью поверхностей трения износостойких покрытий.

Порошковое покрытие, модифицирование, макроструктура, пористость, поверхность трения, шероховатость, взаимосвязь

Короткий адрес: https://sciup.org/148312549

IDR: 148312549 | УДК: 621.793.72

Текст научной статьи Открытая пористость и шероховатость поверхности износостойких порошковых покрытий

В настоящее время порошковые защитные покрытия широко используются в промышленности [1-3]. Одной из основных характеристик порошковых покрытий является их пористость с размерами пор в весьма широком диапазоне ~10-8 – 10-4 м [1-5]. В износостойких покрытиях высокий уровень пористости с крупными порами ухудшает характеристики прочности и твердости, что приводит к снижению износостойкости. С другой стороны, при трении скольжения смазочное вещество, заполняющее мелкие поры покрытия, равномерно распределяется по контактным поверхностям трения. Это приводит к положительному эффекту по износостойкости - снижениям коэффициента трения и интенсивности изнашивания. Широкий диапазон размеров пор обеспечивает большие возможности управления физико-механическими и триботехническими свойствами износостойких покрытий. Этим определяется несомненная актуальность исследования пористости газотермических покрытий с учетом их состава, содержания модификаторов, технологических режимов нанесения и др.

Целью данной работы является установление взаимосвязи открытой пористости и шероховатости поверхности износостойких модифицированных порошковых покрытий.

МАТЕРИАЛЫ И МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

Объектами исследования в работе являются износостойкие покрытия, полученные из порошковой проволоки с тугоплавкими добавками корунда Al2O3 (разработка Института физико-технических проблем Севера им. В.П. Ларионова СО РАН) [6], проволок с добавками вольфрама W и тантала Ta, а также оплавленные газопламенные покрытия с ультрадисперсными модифицирующими добавками шпинелей кобальта и меди.

Порошковая проволока, содержащая тугоплавкий оксид Al2O3, состоит из стальной оболочки с шихтой из смеси порошков феррохрома и оксида алюминия следующего состава: углерод 0,47 - 0,51% масс.; хром 2 – 4% масс.; оксид алюминия 10 – 15% масс.; железо – остальное. Диаметр порошковой проволоки равен 2,0 мм; начальный коэффициент заполнения составляет ~0,35-0,4. Покрытия с тугоплавкими добавками корунда Al2O3 нанесены на промышленной установке электродуговой металлизации ЭДУ-500 (разработки ООО «Веха-1», г. Комсомольск-на-Амуре) при следующих технологических режимах электродуговой металлизации (табл. 1).

В порошковых проволоках с модифицирующими добавками вольфрама W и тантала Ta варьировалось содержание модификаторов в шихте – W (0,1%, 0,3% и 1%, масс.) и Ta (0,1%, 0,3% и 1%, масс.); основу порошкового материала представляет промышленный порошок ПГСР-4 системы Ni-Cr-B-Si; проволоки имеют диаметр 1,92мм. Покрытия с модифицирующими добавками вольфрама W и тантала Ta нанесены также на установке «ЭДУ-500» при технологических режимах: ток дуги - 200-220А, напряжение 3840В, дистанция напыления 150-180 мм; толщина покрытий составляет 0,8-1,2мм.

Таблица 1. Технологические режимы электродуговой металлизации покрытий с тугоплавкими добавками корунда

|

№ режима |

Напряжение дуги U, B |

Ток дуги I, A |

Дистанция напыления L, мм |

|

3 |

30 |

280-300 |

130 |

|

6 |

35 |

280-300 |

130 |

|

9 |

40 |

280-300 |

130 |

Напыление и оплавление покрытий с уль-традисперсными добавками шпинелей кобальта (0,2 % масс.) и меди (0,2 % масс.) проводилось газовой горелкой «Mogul-9» (расход C2H4 – 12 л/ мин; расход O2 – 18 л/мин; расход порошка – 8 кг/ч; дистанция напыления – 100 мм). Основу порошкового материала покрытия также представляет промышленный порошок ПГСР-4 системы Ni-Cr-B-Si.

Для проведения измерений были изготовлены цилиндрические и прямоугольные образцы с покрытием на торцевой стороне. Определение открытой пористости газотермических покрытий проводилось методом гидростатического взвешивания по ГОСТ 9.304-87 [7].

При использовании данного метода, основным фактором, определяющим его точность, является степень насыщения открытых пор покрытия рабочей жидкостью. Применение керосина, обладающего высокой проникающей способностью, в качестве пропитывающей жидкости позволяет исключить дополнительные операции пропитки, необходимые при использовании других жидкостей [2,5,7,8]. Поэтому в работе в качестве рабочей пропитывающей жидкости открытых пор покрытия был использован керосин.

Взвешивание образцов на воздухе и в жидкой среде проведены на электронных весах с точностью до 0,0001 г.

Для изучения поверхностей трения проведены испытания на износ покрытий по стандартной методике на трибомашине CETR UMT-2 (США) при следующих режимах: схема трения «столбик-диск», нагрузка – 30 Н, частота – 10 оборотов в секунду, трение сухое, продолжительность испытаний - 1 час. Стандартные характеристики шероховатости покрытий были измерены профилометром Surftest SJ-201P (Mitutoyo, Япония). Определялись среднеарифметическое отклонение профиля – Ra, среднеквадратическое отклонение профиля Rq, наибольшая высота по неровностям Rz.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Определение открытой пористости газотермических покрытий проводилось методом гидростатического взвешивания. Открытая пористость определялась по следующей формуле:

П =---- ( m 2 - m )P« 100% ,

( m 2 — m 1) P o — m 0 P .

где m – масса сухого образца с покрытием на воздухе; m 0 – масса подложки; m 1 – масса пропитанного образца с покрытием в жидкости; m 2 – масса пропитанного образца с покрытием на воздухе; ρ 0 – плотность подложки; ρ ж – плотность пропитывающей жидкости (керосина). В табл. 2 приведены результаты измерения открытой пористости покрытий с тугоплавкими добавками корунда, напыленных при разных технологических режимах (табл. 1).

Как показали исследования, уровень открытой пористости и шероховатости газотермического покрытия существенно зависит от изменений технологических режимов его получения, содержания модификаторов и последующей термической обработки. Наименьшее значение 1,64% открытой пористости и параметров шероховатости Ra, Rq и Rz наблюдается у покрытия с добавками корунда, полученного при технологическом режиме №6. При незначительном снижении напряжения дуги (до U=30В) открытая пористость покрытия увеличивается практически вдвое, рост напряжения дуги до 40В также повышает пористость до ≈2% (табл. 2). Также высокие значения параметров шероховатости наблюдаются у покрытий, полученных при режимах № 3 и №9.

Как известно, пористость является количественной характеристикой макроструктуры порошковых покрытий. Формирование макроструктуры покрытия из множества частиц порошкового материала, вследствие их разбрызгивания, неполного расплавления в плазме и неплотной упаков-

Таблица 2. Результаты измерения открытой пористости и характеристик шероховатости покрытий с тугоплавкими добавками корунда

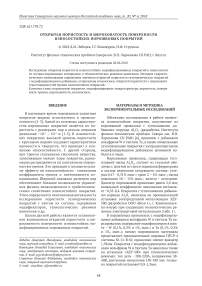

На рис. 1 приведены характерные макроструктуры покрытий с тугоплавкими добавками Al2O3, полученных при различных технологических режимах металлизации. Следует отметить, что модифицирующие добавки корунда являются тугоплавкими, температура плавления Al2O3 составляет 2050°C. Поэтому в процессе электро-дуговой металлизации частицы корунда (особенно крупные) только частично расплавляются. Из рис. 1 видно, что во всех покрытиях наблюдается наличие оксидных пленок и пор на границах деформированных частиц (сплэтов) и поры неправильной формы, образованные на границах нескольких частиц, вследствие их неплотной укладки. Высокая пористость покрытия, полученного по режиму №3 (табл. 1), определяется большими размерами таких пор сложной формы (рис. 1,а). Сопоставимость значений пористости покрытий, полученных по режимам №6 и№9, подтверждается относительной схожестью их макроструктуры (рис. 1,б,в). Следует отметить, что формирование таких пор (с очень широким диапазоном размеров) во всем объеме покрытия приводит к их выходу на поверхность, т.е. образованию открытой пористости.

В табл. 3 приведены результаты измерения открытой пористости и шероховатости покрытий с модифицирующими добавками вольфрама W и тантала Ta. Как видно из таблицы, при увеличении содержания модифицирующих добавок от 0,1% до 1% масс., пористость и параметры ше-роховости обоих видов покрытий изменяется немонотонным образом. Для покрытий с вольфрамом уровень пористости составляет от ≈4,9% до ≈8,7%, максимальное значение наибольшей высоты профиля Rz=46,26 при содержании W-0,3%. Пористость покрытий с танталом - от ≈5,9% до ≈7,8%, максимальное значение размаха профиля Rz=34,38 при содержании Ta – 0,1%.

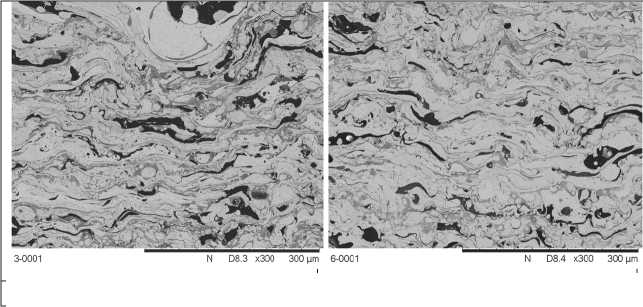

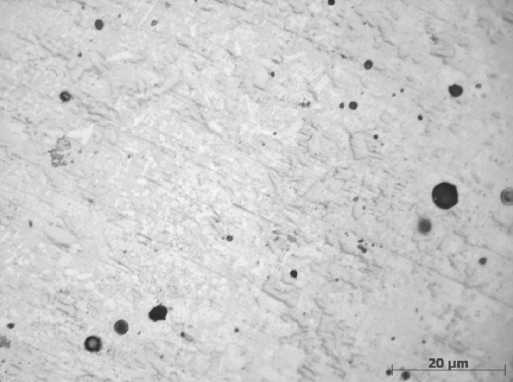

На рис. 2 приведены изображения структуры покрытий с модифицирующими добавками вольфрама W и тантала Ta. Видно, что газотермические покрытия обоих видов имеют неоднородную слоистую структуру, состоят из наложенных друг на друга расплавленных частиц порошковой проволоки с прослойками оксидных пленок между ними. Поры, как и в случае покрытия с модифицирующими добавками корунда (рис. 1), образуются на границах и стыках наложенных расплавленных и оплавленных частиц (рис. 2).

Обзор и анализ литературных данных показывает, что для дальнейшего повышения износостойкости газотермических покрытий широко используются способы их последующей термической обработки [1-3]. При этом улучшается структура покрытия, становится более однородной; также снижаются и исчезают термические напряжения, значительно уменьшается пористость крупных размеров.

В работе проведены измерения пористости газопламенных покрытий с ультрадисперс-ными добавками шпинелей CoAl2O4 и CuAl2O4. Вследствие меньшей температуры горения га-

а б в

Рис. 1. Макроструктура покрытий с тугоплавкими добавками Al2O3, полученных при различных технологических режимах (табл. 1): а – №3; б – №6; в– №9

Таблица 3. Результаты измерения открытой пористости и характеристик шероховатости покрытий с модифицирующими добавками вольфрама W и тантала Ta

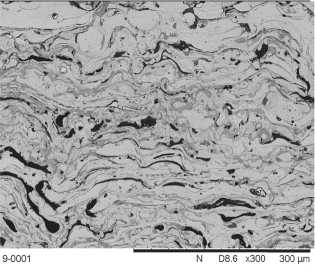

Покрытия с ультрадисперсными добавками шпинелей CoAl2O4 и CuAl2O4 были подвергнуты оплавлению дополнительной обработкой газовой горелкой и далее, в термической печи. Как показали исследования, после оплавления структура газопламенных покрытий становится однородной, межчастичные поры практически отсутствуют. Измерения методом гидростатического взвешивания не обнаружили открытой пористости оплавленных покрытий в пределе точности метода, которая составляет ≈0,4% [4, 5, 7, 8].

На рис. 3 приведено изображение структуры оплавленного покрытия с модифицирующими добавками шпинели CoAl2O4. Наблюдается содержание неметаллических включений в покрытии, расположенных по границам частиц, формирующих покрытие при напылении, и сохраняющих свою форму при оплавлении. Эти включения представляют собой конгломерат частиц ультра-дисперсных добавок, пропитанный флюсом, образующимся при оплавлении. Наличия поровых пространств или прослоек практически не наблюдается или их содержание предельно минимально; отдельные внутренние поры не имеют сообщения с поверхностью (рис. 3). Таким образом, последующим оплавлением газотермических покрытий системы Ni-Cr-B-Si можно практически устранить их открытую пористость.

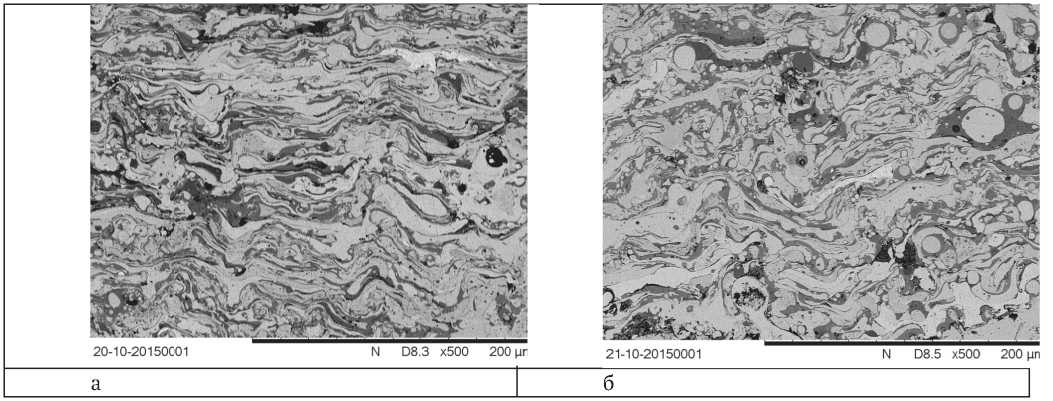

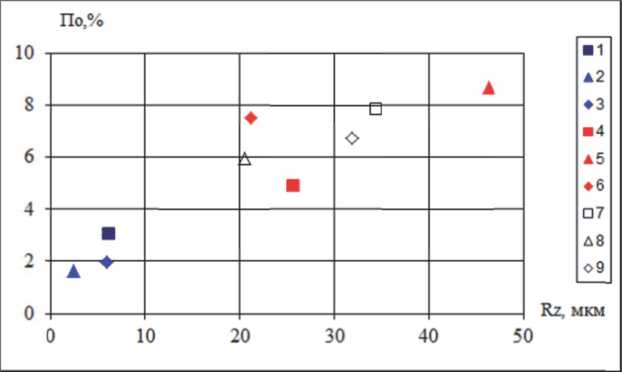

На рис. 4. приведены результаты зависимости характеристики профиля Rz поверхности модифицированных покрытий от их открытой пористости. Как видно из таблиц 2,3 и рисунка 4, параметры шероховатости износостойких покрытий зависят от уровня открытой пористости. Наименьшее значение открытой пористости (1,64%) и параметра шероховатости наблюдается у покрытия №6 с добавками корунда Al2O3, наибольшее значение открытой пористости (8,67%) и параметра шероховатости Rz у покрытия с упрочняющими добавками вольфрама W (0,3%). В других покрытиях также наблюдается возрастающая взаимосвязь параметров шеро-

Рис. 2. Структура покрытий с модифицирующими добавками вольфрама W и тантала Ta: а – W (1%); б – Ta (0,1%)

Рис. 3. Структура оплавленного газопламенного покрытия с ультрадисперсными добавками CoAl2O4

ховатости и пористости, что показывает положительную корреляционную связь открытой пористости и характеристики шероховатости Rz (коэффициент корреляции ≈0,92).

ЗАКЛЮЧЕНИЕ

1. Методом гидростатического взвешивания установлены уровни открытой пористости газотермических покрытий с модифицирующими добавками корунда Al2O3, покрытий с добавками вольфрама W и тантала Ta, оплавленных газопламенных покрытий с ультрадисперсными добавками шпинелей CoAl2O4 и CuAl2O4. Показано, что уровень открытой пористости газотермического покрытия существенно зависит от изменений технологических режимов его полу-

Рис. 4. Взаимосвязь открытой пористости и характеристики шероховатости Rz:

1 – оксид Al2O3, режим №3; 2 – оксид Al2O3, режим №6; 3 – оксид Al2O3, режим №9; 4 – W (0,1%);

5 – W (0,3%); 6 – W (1%); 7 – Ta (0,1%); 8 – Ta (0,3%); 9 – Ta (1%); коэффициент корреляции ≈0,92

чения, содержания модификаторов и последующей термической обработки.

-

2. Наименьшее значение 1,64% открытой пористости наблюдается у покрытия с добавками корунда, полученного при технологическом режиме №6 (ток I=280-300A, напряжение U=35В, дистанция напыления L=130мм). При незначительном снижении напряжения дуги (до U=30В) открытая пористость покрытия увеличивается практически вдвое, рост напряжения дуги до 40В также повышает пористость до ≈2%. Для покрытий с вольфрамом уровень открытой пористости составляет от ≈4,9% до ≈8,7%, пористость покрытий с танталом - от ≈5,9% до ≈7,8%.

-

3. Показано, что последующим оплавлением газотермических покрытий системы Ni-Cr-B-Si можно практически устранить их открытую пористость. После оплавления структура газопламенных покрытий с ультрадисперсными добавками шпинелей CoAl2O4 и CuAl2O4 становится однородной, межчастичные поры практически отсутствуют, отдельные внутренние поры не имеют сообщения с поверхностью.

-

4. Установлено, что в порошковых износостойких покрытиях наблюдается взаимосвязь параметра шероховатости Rz поверхностей трения и уровня открытой пористости с положительной корреляционной связью.

-

3.

-

4.

-

5.

-

6.

-

7.

-

8.

-

Список литературы Открытая пористость и шероховатость поверхности износостойких порошковых покрытий

- Хасуи А., Моригаки О. Наплавка и напыление. М.: Машиностроение, 1985. 240 с.

- Нанесение покрытий плазмой / В.В. Кудинов, П.Ю. Пекшев, В.Е. Белащенко, О.П. Солоненко, В.А. Сафиуллин. М.: Наука, 1990. 408c.

- Бороненков В.Н., Коробов Ю.С. Основы дуговой металлизации. Физико-химические закономерности. Екатеринбург: Изд-во Уральского университета, 2012. 268 с.

- Методы исследований материалов: Структура, свойства и процессы нанесения неорганических покрытий / Л.И. Тушинский, А.В. Плохов, А.О. Токарев, В.И. Синдеев. М.: Мир, 2004. 384 с.

- Определение пористости газотермических покрытий / Э.Х. Исакаев, В.Б. Мордынский, Н.Б. Подымова, Е.В. Сидорова, Е.И. Школьников // Физика и химия обработки материалов. 2010. №5. С. 71-77.

- Болотина Н.П., Милохин С.Е., Ларионов В.П., Шевченко В.Г., Виноградов А.В. Порошковая проволока для получения покрытий. Пат. 2048273 (РФ) 1995.

- ГОСТ 9.304-87 Покрытия газотермические. Общие требования и методы контроля. М.: Изд-во стандартов. 1988. 10 с.

- Рогожкин В.М., Акимова Л.В., Смирнов Ю.В. Определение пористости напыленных покрытий методом гидростатического взвешивания // Порошковая металлургия. 1980. № 9(213). С. 42-46.