Отработка технологии изготовления энерговыделяющих элементов с углеродным защитным покрытием и их ресурсные испытания при облучении нейтронами

Автор: Казаков Лев Леонидович, Тарасов Валерий Анатольевич, Романов Евгений Геннадьевич, Куприянов Алексей Владимирович, Козлов Дмитрий Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

В данной статье приведены результаты реакторных испытаний образцов энерговыделяющих элементов с углеродным и алюминиевым защитными покрытиями.

Лазеры с ядерной накачкой, энерговыделяющий элемент, уран-235, осколки деления, адгезия, подложка, магнетронное распыление, защитная пленка, углеродное покрытие, эжекция

Короткий адрес: https://sciup.org/148203490

IDR: 148203490 | УДК: 621.031.585

Текст научной статьи Отработка технологии изготовления энерговыделяющих элементов с углеродным защитным покрытием и их ресурсные испытания при облучении нейтронами

Одной из важных проблем, возникающих при создании лазеров с ядерной накачкой и реакторов-лазеров, является разработка стойких к различным факторам воздействия урановых слоев. В реакторах-лазерах такие слои выполняют двойную функцию:

-

1 ) являются реакторным топливом;

-

2 ) поставляют осколки деления для возбуждения лазерной среды, то есть служат источником энергии накачки лазерно-активной среды.

При конструировании реакторно-лазерных устройств исследователи отдают предпочтение системам с пленочным топливом в энерговыделяющих элементах.

Энерговыделяющий элемент, представляет собой слой металлического урана-235 (90 % обогащения), нанесённый на подложку из алюминия (бериллия, циркония). Оптимальная толщина этого слоя составляет 4–5 мг/см2 и является важным параметром, определяющим предельный по мощности режим работы энерговыделяющего элемента, его эффективность и ресурс.

Основными механизмами деградации энерговыделяющих элементов в настоящее время считаются:

-

. нарушение адгезии уранового слоя к подложке;

-

. радиационно-стимулированная диффузия атомов урана в подложку;

-

. распыление уранового слоя собственными осколками деления (эжекция).

Локальные нарушения сцепления слоя и подложки ведут к мгновенному испарению участков слоя из-за нарушения теплоотвода, а также к механическому разрушению слоя.

Результаты прямых экспериментальных исследований ресурса энерговыделяющих элементов со слоем из металлического урана на алюминиевой подложке показали, что адгезия слоя не ухудшается ни при хранении в нормальных условиях в течение 10 лет, ни после 150 циклов нагрева при температуре от 20 до 300 °С с длительностью цикла примерно 5 мин.

Результаты исследований по радиационно-стимулированной диффузии слоя в подложку показали, что этот механизм начинает проявляться с флюенса примерно 2·1018 см–2 (~ 0,1 % выгорания слоя). При этом слой металлического урана-235 “проваливается” в подложку на глубину ~ 0,5 мкм, что приводит к уменьшению его эффективности примерно на 7 % [1, 2, 3].

Интегральный коэффициент эжекции (среднее количество атомов, распыляемых одним осколком деления), по современным данным, может достигать примерно 103 ат./оск. дел. [1]. Результаты расчётов показывают, что плёнка урана-235, имеющая толщину 1 мкм, может быть наполовину распылена под действием сравнительно небольшого (~ 1018 см–2) флюенса тепловых нейтронов.

Таким образом, эжекция является основной причиной деградации энерговыделяющих элементов лазеров с ядерной накачкой. Ресурс энер- говыделяющих элементов в этом случае определяется уносом массы урана с поверхности энерговыделяющих элементов.

Высокая интенсивность распыления при эжекции объясняется значительной эффективностью неупругой передачи энергии от тяжёлых многозарядных ионов (таковыми являются осколки деления) атомам металлов (проводящих материалов). Ранее считалось, что доля энергии, передаваемая тяжёлыми многозарядными ионами атомам металла через электронную подсистему (неупругая передача энергии), чрезвычайно мала, и поэтому распыление металлов под действием тяжёлых многозарядных ионов (осколков деления) вызывается исключительно упругим характером их взаимодействия с атомами металла (интенсивность упругого распыления составляет примерно 1 ат./оск. дел.) [4, 5].

Однако в дальнейшем, в результате многолетнего изучения неупругого распыления металлов под действием тяжёлых многозарядных ионов (осколков деления), было установлено, что эффективность неупругой передачи энергии атомам может на порядки возрастать внутри микрозерна, имеющего размеры от 1 до 10 нм. Таким образом, если значительная часть поверхности урана имеет мелкодисперсную структуру с размером зёрен от 1 до 10 нм, то интенсивность эжекции будет определяться неупругим распылением и может быть аномально высокой, что и наблюдается в экспериментах с тонкими урановыми слоями [6, 7, 8].

Подобное понимание указывает на метод борьбы с эжекцией в уране – разработка и применение технологии получения тонких урановых слоёв, исключающей образование на поверхности микрозёрен при изготовлении слоёв. Однако, как показывают исследования, микрозёрна могут образовываться на поверхности и с течением времени. Таким образом, задача разработки технологии изготовления эффективных тонких урановых слоёв значительно усложняется требованием стабильности структуры слоя во время эксплуатации.

Существует другой способ борьбы с эжекци-ей – применение тонких защитных плёнок, наносимых на поверхность уранового слоя [6, 9]. Начальные импульсы атомов урана при неупругом распылении невелики, и защитная плёнка полностью исключает распыление находящихся под ней атомов.

Защитная плёнка должна удовлетворять нескольким важным требованиям:

-

. адгезия материала плёнки к урану должна быть достаточно высокой и долговременно стабильной;

-

. плёнка должна быть механически прочной и лишена сквозных пор при минимальной толщине;

-

. плёнка не должна неупруго распыляться осколками деления.

В настоящее время для подавления распыление урана с поверхности энерговыделяющего элемента применяется защитная плёнка из алюминия толщиной ~ 0,5 мкм, наносимая методом магнетронного напыления на поверхность урана [1]. Однако, обладая хорошей адгезией к урану и радиационной стойкостью к нейтронным полям, алюминиевая плёнка имеет значительную толщину, и это обстоятельство снижает эффективность использования энергии осколков деления.

На основании анализа литературных данных, а также результатов последующих предварительных исследований, проведённых в РФЯЦ – ВНИИЭФ, был сделан вывод, что возможным кандидатом на роль эффективного защитного покрытия энерговыделяющих элементов лазеров с ядерной накачкой могут стать углеродные плёнки, поскольку:

-

. имеют сплошную структуру при малой толщине (от 1 нм), а защитное углеродное покрытие толщиной ~ 100 нм снижает эффективность энерговыделяющего элемента примерно на 3 %;

-

. преимущественно аморфная структура и слабо выраженные неровности поверхности с характерной высотой от 5 до 10 нм и “диаметром” основания > 100 нм позволили предположить отсутствие в них интенсивного неупругого распыления;

-

. плёнки обладают механической прочностью и долговременной стабильностью характеристик.

Однако, для окончательного выяснения применимости углеродных плёнок в качестве защитных покрытий от эжекции, необходимо решение следующей задачи: экспериментальное исследование адгезии углеродной плёнки к урановому слою при изготовлении, хранении и облучении потоками нейтронов и осколками деления.

В настоящее время энерговыделяющие элементы с металлическим слоем урана широко применяют в лазерно-физических исследованиях, проводимых в Российском федеральном ядерном центре – ВНИИЭФ на комплексах ЛМ4–БИГР, ЛМ8–БИГР. Предполагается применение данных энерговыделяющих элементов в ядерно-фи-зическом комплексе (физическая модель реактора-лазера), который включает в себя импульсный реактор ИКАР-500 и лазерный модуль ЛМ-16 [10].

Цель настоящей работы – выбор и обоснование метода нанесения защитного углеродного покрытия, изготовление опытных образцов, экспериментальное обоснование ресурса энерговыделяющих элементов с углеродным покрытием, а также сравнительный анализ характеристик образцов энерговыделяющих элементов с различным защитным покрытиям.

До настоящего времени наиболее распространённым в промышленности способом получения графитовых покрытий остаётся электродуговой. В его основе лежит процесс электродугового распыления графитового анода в атмосфере гелия. Используют также лазерное напыление, а также метод, основанный на распаде углеродосодержащих газов над поверхностью металлического катализатора. Для этих методов требуется поддержание высокой температуры в процессе нанесения покрытий и специальной атмосферы, что недопустимо в энергии бомбардирующих ионов в диапазоне (4,8–8)10–7 Дж (300–500 эВ).

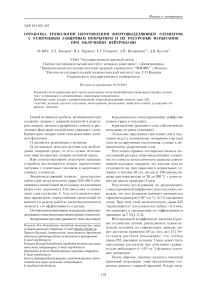

Отработку и оптимизацию режимов нанесения углеродных плёнок осуществляли в вакуумной камере с помощью специально изготовленного планарного магнетрона, работающего на разряде постоянного тока (рис. 1)

Мишень магнетрона – диск из графита (диаметр 110 мм) марки МПГ-7 (ТУ 1915-109-51-0802004, плотность 1,7–1,8 г/см3). Ионный пучок – ионизированный поток аргона.

Индукция магнитного поля на поверхности мишени составляла ~ 0,05 Т.

случае формирования углеродных покрытий на

Оптимальными (с точки зрения достижения поверхности металлического слоя урана в связи с максимальной скорости осаждения плёнки) ус- его высокой химической активностью.

ловиями ведения процесса с использованием дан-

Между тем в настоящее время для получения разнообразных покрытий развиты и широко используются вакуумные установки с различными ионными распылительными системами: диодными на постоянном токе, высокочастотными диодными, триодными, магнетронными (постоянно- го тока и высокочастотными), с автономными ионными источниками и т.д.

Если возможно получение плёнок какого-либо материала с помощью нескольких процессов, то следует сравнить их энергетическую эффективность. Энергетическая эффективность ( а р) процесса ионного распыления определяется массой (mр) вещества, распыляемой в единицу времени с единицы площади, отнесённой к плотности мощности (Wp), затрачиваемой на реализацию процесса распыления:

а р = тр/ Wp(кг/Дж).

По оценкам работы [11] в настоящее время наибольшей эффективностью из всех распылительных систем обладают магнетронные системы постоянного тока. В данных системах максимальная энергетическая эффективность процесса ионного распыления сочетается с высоким коэффициентом преобразования подводимой к системе мощности и наблюдается при значениях ного магнетрона являются следующие:

Давление аргона ….................… (3–5)10–1 Па

Напряжение разряда …............ 450–700 В

Плотность пучка ионов …........ 30–40 мА/cм2

При указанных условиях были получены механически прочные полупрозрачные аморфные углеродные плёнки. Максимальная скорость напыления составила 0,73.10–2 мг/(см2·мин) при расстоянии между поверхностями мишени и подложки примерно 80–90 мм.

Образцы для реакторных испытаний изготавливали в два этапа:

-

1. Нанесение на готовые подложки уранового слоя.

-

2. Нанесение защитных покрытий из углерода и алюминия на поверхность слоя урана.

Основные характеристики экспериментальных образцов, предназначенных для реакторных испытаний (рис. 2):

Массовая поверхностная плотность урана

Примерно 5 мг/см2

Размеры подложки в форме параллелепипеда, мм:

Толщина …… 2

Ширина …….. 5

Длина ………10

Материал подложки…...............Алюминий

Рис. 1. Cхема магнетрона для нанесения покрытий:

1 – подложка; 2 – плазма; 3 – анод; 4 – магнитная система; 5 – катод (диск из графита диаметром 110 мм)

Рис. 2. Экспериментальный образец

Слой металлического урана (90 % 235U)

Подложка в форме параллелепипеда

Наносили урановое покрытие на рабочую поверхность образцов на специально разработанной установке “Сатурн-2М” по технологии, используемой для получения металлических урановых покрытий на поверхности полномасштабных энерговыделяющих элементов и защитных покрытий из алюминия.

В установке реализована технология получения покрытий методом ионного распыления с применением магнетронных систем. Применение магнетронной системы ионного распыления позволяет преодолеть основную трудность при получении урановых покрытий – низкую упругость паров, и обеспечивает достаточно высокую скорость образования конденсата. Максимальная скорость напыления урана для данной установки составляет примерно 0,5 мг/(см2·мин–1) и ограничивается мощностью источника питания и условиями охлаждения уранового катода. В качестве катода использован диск урана диаметром 180 мм, ранее применённый для изготовления партий полномасштабных энерговыделяющих элементов для экспериментальных комплексов РФЯЦ-ВНИИЭФ.

Были изготовлены две партии образцов с урановым покрытием. После нанесения уранового слоя на поверхность подложек производили смену уранового катода на алюминиевый и наносили алюминиевую защитную плёнку на первую партию образцов. Расчётная толщина алю- миниевого покрытия составляла 0,5 мкм.

На поверхность уранового слоя образцов второй партии наносили углеродное покрытие с использованием магнетрона с постоянным магнитом и графитовой мишенью (рис. 1). Расчётная толщина углеродного покрытия (по привесу подложки с учётом плотности углерода 2,2 г/см3) составляла примерно 0,35 мкм .

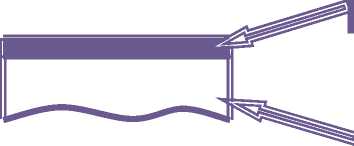

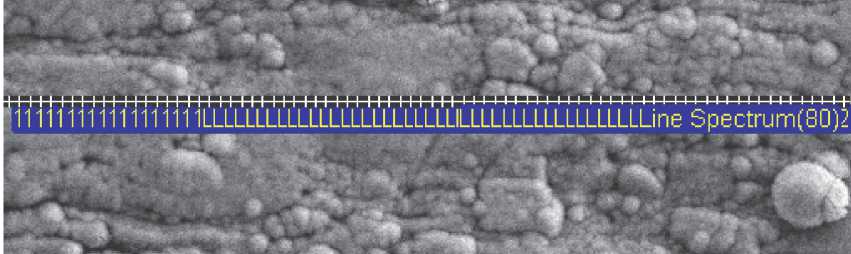

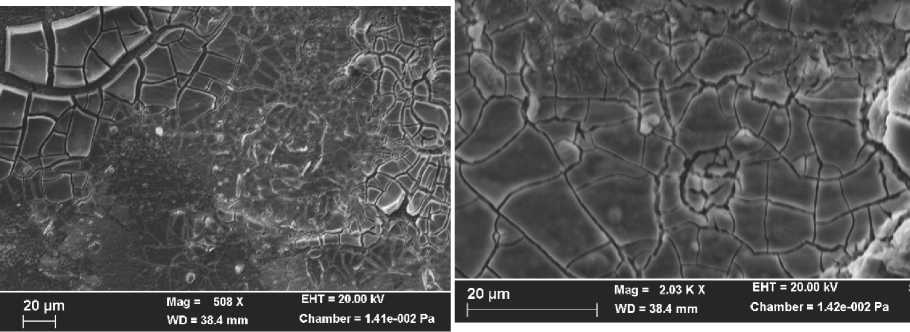

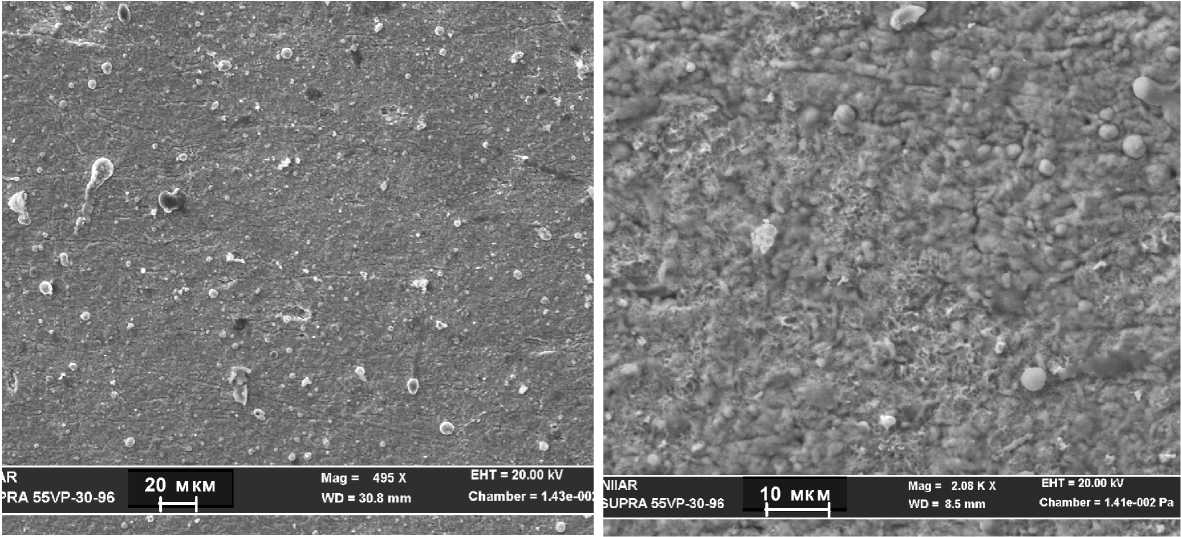

Изображение поверхности углеродной защитной плёнки (рис. 3) получено на растровом электронном микроскопе (на многоцелевом аналитическом автоэмиссионном растровом электронном микроскопе Zeiss SUPRA 55VP в комплекте с энергодисперсионным спектрометром Inca Energy-350, волновым спектрометром Inca Wave-500 и системой регистрации и анализа дифракции отражённых электронов HKL EBSD Premium System). Микроскоп обеспечивает получение высококачественных данных рентгеноспектрального микроанализа (диаметр электронного зонда равен 1 мкм) синхронно с получением изображений с высоким разрешением и позволяет строить карту распределения химических элементов по поверхности образца.

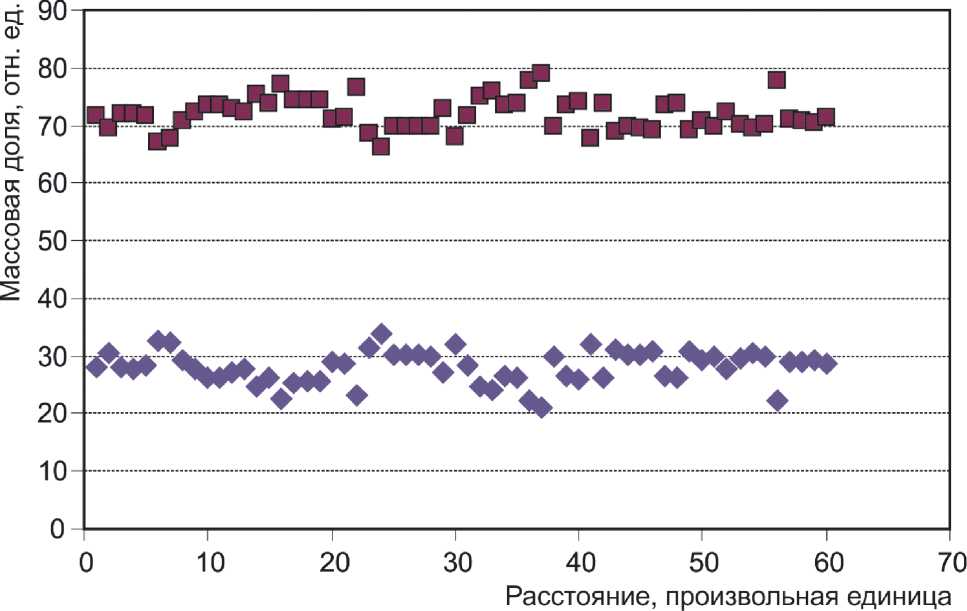

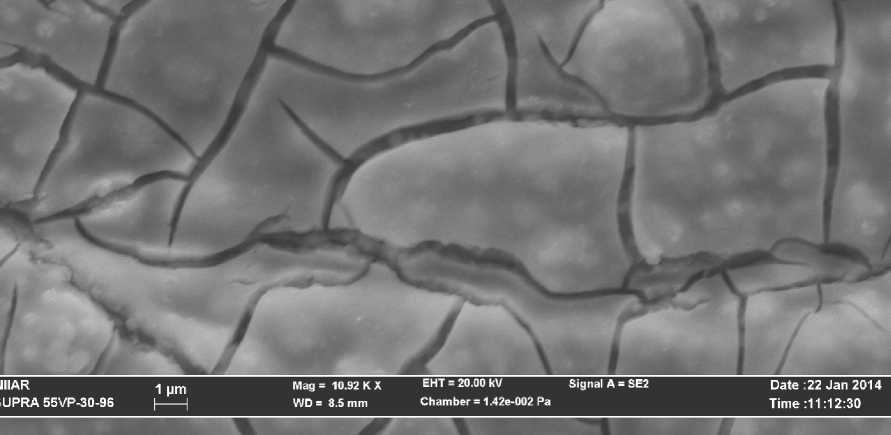

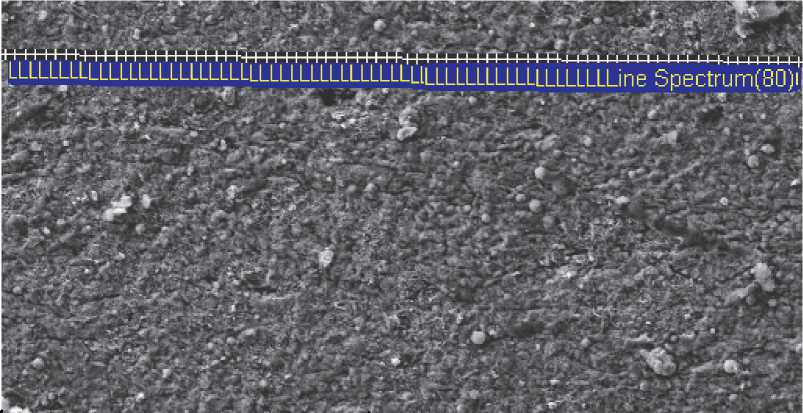

На рис. 4 приведено распределение элементов на поверхности (урана и углерода) исходного образца. В этом рисунке расстояние между точками анализа – это расстояние между черточками, перпендикулярными направлению маршрута с учётом масштаба изображения.

Результаты полученных распределений сви-

Рис. 3. Изображение поверхности углеродной защитной плёнки (на слое урана), полученное на растровом электронном микроскопе при различном увеличении (исходный образец)

40 мкм

а

б

Рис. 4. Изображение поверхности образца с углеродным покрытием по маршруту сканирования (а) и результаты сканирования (б): ♦ – углерод, □ – уран детельствуют о достаточно хорошей однородности по толщине защитной углеродной плёнки.

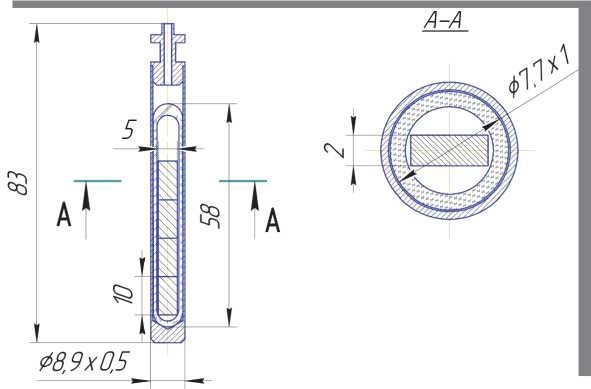

Для облучения были изготовлены три реакторные мишени с экспериментальными образцами (рис. 5).

Четыре образца (два образца с углеродным и два образца с алюминиевым покрытиями) помещают в капсулу из кварцевого стекла по высоте, торцами друг к другу. После загрузки образцов капсулу откачивают и запаивают. В свою очередь, герметичную капсулу с образцами загружают в реакторную мишень, которую заполняют гелием и герметизируют аргонодуговой сваркой.

Три реакторные мишени с образцами одновременно устанавливали на облучение в специальное облучательное устройство, предназначенное для проведения прецизионных облучений образцов до достижения требуемых значений флюенса нейтронов. Облучательное устройство снабжено датчиком тепловых нейтронов для контроля флюенса в режиме on-line. Устройство размещают в дальнем от активной зоны канале бериллиевого отражателя реактора СМ. С учётом значительной радиальной неравномерности поля нейтронов в канале предусмотрена возможность вращения устройства с мишенями вокруг центральной оси в процессе облучения.

Предварительно для определения значения плотности потока тепловых нейтронов проведено облучение кобальтовых мониторов. Исходя из значений полученной активности кобальта-60 в облу-

Рис. 5. Конструкция мишени для облучения образцов чённых мониторах плотность потока тепловых нейтронов составила примерно 4,3.1013 см–2·с–1.

Расчётный анализ теплогидравлического режима охлаждения ампулы при облучении в канале проводили с использованием расчётного блока FLOW SIMULATION пакета SolidWorks [12]. Из результатов расчётов следует, что максимальная температура образцов достигается при разряженной воздушной среде в капсуле и составляет ~ 220 °С. Заполнение капсулы гелием снижает максимальную температуру до 160 оС.

По достижению требуемого флюенса (времени облучения) определённую мишень с образцами извлекают из реактора, остальные продолжают облучать. Расчётное время облучения мишеней:

№ 1 (флюенс 2Ч1017 см–2) …..........……. 1,3 ч

№ 2 (флюенс 1018 см–2) …...................…. 6,5 ч

№ 3 (флюенс 1019 см–2) …...................…. 2,7 сут

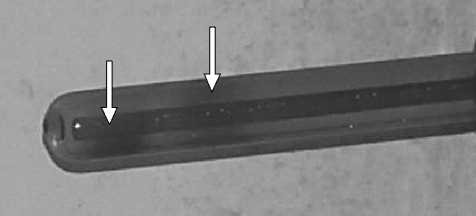

После извлечения из реактора мишеней и разделки ампул с образцами был проведён визуальный осмотр кварцевых капсул и образцов через окно защитной камеры. При визуальном осмотре

Рис. 6. Ампула из кварцевого стекла, в которой облучались образцы каждой капсулы были отмечены затемнения стенок кварцевой капсулы напротив образцов с углеродной защитной плёнкой (рис. 6).

Следовало ожидать, что сам процесс облучения защитной плёнки осколками деления, выходящими из уранового слоя, может привести к заметным изменениям структуры и рельефа поверхности. Причём формирование рельефа поверхности существенно будет зависеть от интенсивности выходящих из уранового слоя осколков деления.

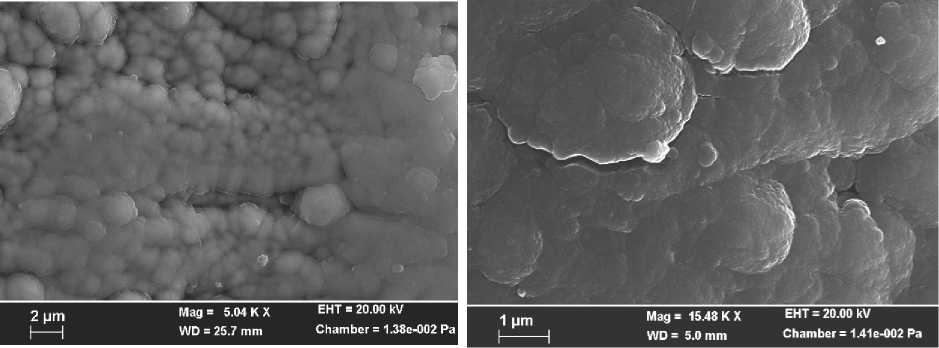

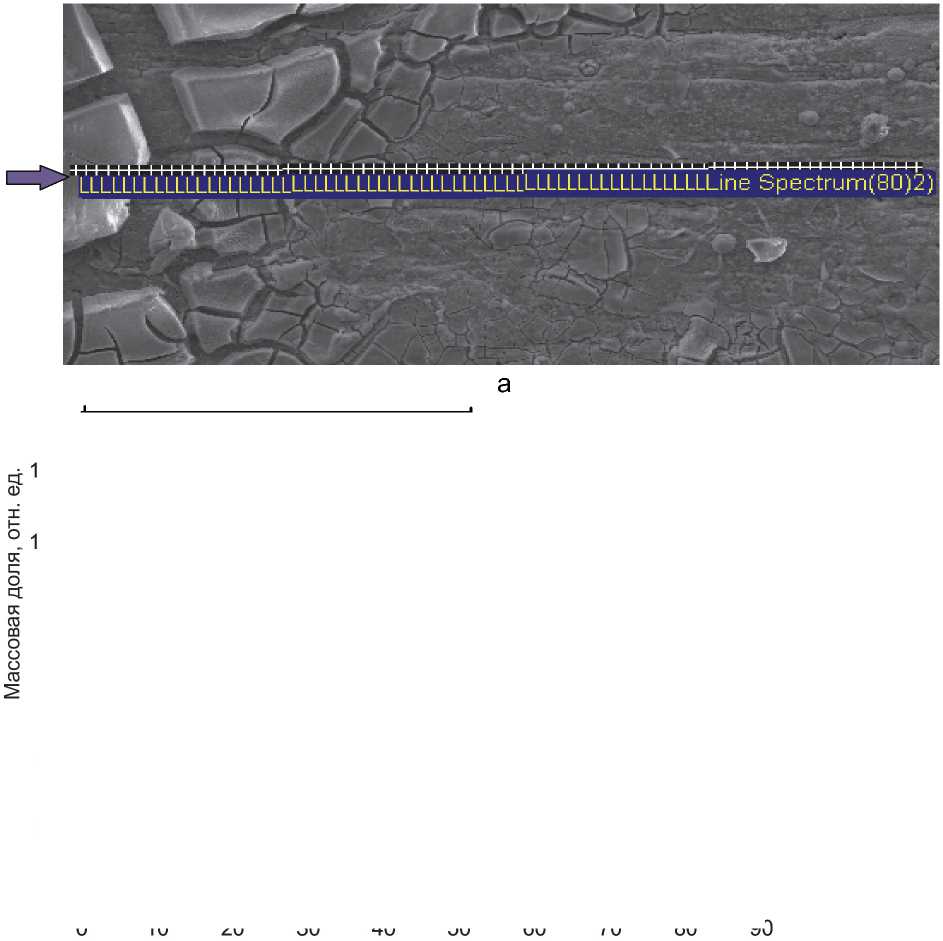

На рис. 7 приведены микрофотографии по-

а

б

в

Рис. 7. Изображение (а, б, в) поверхности углеродной защитной плёнки (на слое урана) после облучения, полученное на растровом электронном микроскопе при различном увеличении

верхности образца с углеродным защитным покрытием после облучения до флюенса 1017 см–2. На поверхности образца ярко выражены появление структурных составляющих, связанных нарушением однородности и сплошности защитной плёнки. Хорошо видны участки, где практически остались отдельные островки защитного покрытия с многочисленными трещинами и сколами. Видно, что большие островки углеродной плёнки с появлением очередных трещин разбиваются на более мелкие.

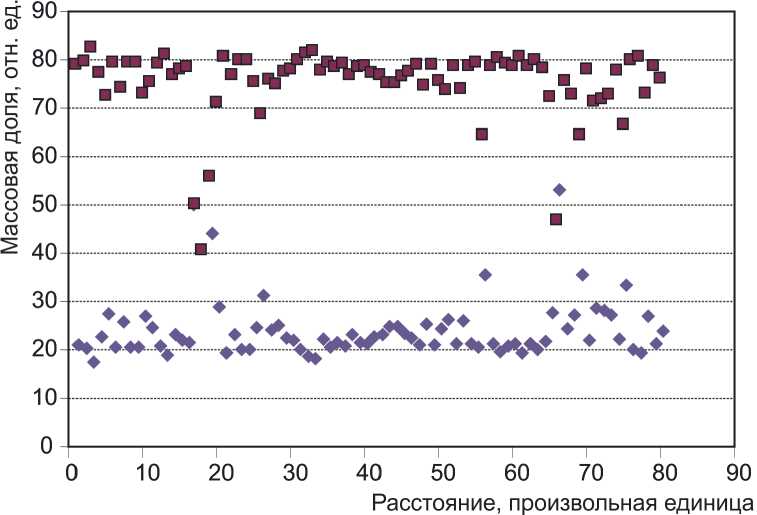

О нарушении однородности поверхностного слоя свидетельствуют результаты сканирования поверхности электронным зондом (рис. 8). Пучок электронов (электронный зонд) взаимодействует с приповерхностным участком образца глубиной обычно менее нескольких микрон. Объём зоны взаимодействия зависит как от ускоряющего напряжения, так и от плотности анализируемого материала, и находится в диапазоне от десятых долей до десяти кубических микрон. Диаметр области анализа для алюминия, углерода составляет примерно 3 мкм (диаметр зонда 1 мкм).

Маршруты сканирования выбраны по наиболее повреждённым участкам поверхности, но где визуально наблюдаются участки с сохранившейся углеродной плёнкой. На графиках распределения видны участки с низким (почти до нуля) относительным содержанием углерода. Отмечается в целом значительно меньший уровень углерода по маршрутам сканирования по сравнению с такими распределениями для исходного образца (рис. 4).

Затемнения на стенках кварцевых капсул (рис. 6) были обнаружены во всех трёх мишенях для образцов с углеродным покрытием и только в третьей мишени (облучалась до флюенса 1019 см–2) были отмечены видимые следы затемнения на уровне образцов с алюминиевым покрытием.

Главный результат проведённых испытаний и исследований – существует беспороговый радиационный (осколками деления) механизм распыления углеродной плёнки, который подтверждается результатами рентгеноспектрального микроанализа (сканирование электронным микрозондом, рис. 8). Этот вопрос, по-видимому, требует дальнейшего исследования.

А

Расстояние, произвольная единица

Рис. 8. Результаты сканирования поверхности облучённого образца электронным микрозондом по маршруту А (а – изображение поверхности по маршруту сканирования)

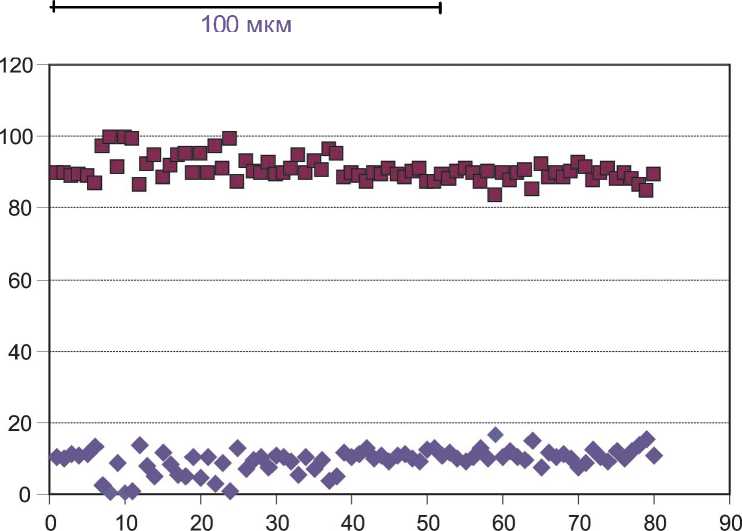

На рис. 9 показаны микрофотографии рельефа поверхности образцов с алюминиевым покрытием после облучения флюенсом 1018 см–2. Результаты сканирования по выбранным марш- рутам приведены на рис.10. Длина сканирования выбиралась исходя из преследуемой цели – получение наиболее полной информации о целостности защитной плёнки (расстояние между

Рис . 9. Изображение поверхности алюминиевой защитной плёнки (на слое урана) после облучения при различном увеличении

А

100 мкм

а

Рис. 10. Распределение урана и алюминия вдоль маршрута А (а – изображение поверхности по маршруту сканирования)

точками анализа на горизонтальной оси – расстояние между черточками, перпендикулярными направлению маршрута).

Результаты ранее проведённых исследований показывают, что алюминиевое покрытие на урановом слое формируется достаточно однородно и с хорошей адгезией к урановому слою [1–3, 13]. Было также показано, что защитная алюминиевая плёнка остаётся стабильной вплоть до флюенса 1019 см–2. Заметные признаки изменения неоднородности приповерхностного слоя проявляются при значениях флюенса, превышающих 1019 см–2. Происходит взаимное проникновение материала плёнки (алюминия) и защищаемого слоя (урана) с перемещением атомов урана вплоть до внешней поверхности. С этого времени при достаточно высокой температуре начинается формирование приповерхностной интерметаллидной фазы UAlx. С момента начала формирования интерметаллидной фазы рельеф поверхности меняется незначительно вплоть до флюенса 8.1019 см–2. Элементный состав и структура приповерхностного слоя становятся более однородными.

При описанных ранее условиях облучения (температура < 200 °С) проникновение напылённого алюминия в слой урана не наблюдается; исключены образования интерметаллидных соединений. Результаты сканирования облучённого образца практически не отличаются от распределения элементов (урана и алюминия) в приповерхностном слое, обычно наблюдаемых для необлучённых образцов энерговыделяющих элементов [13].

Таким образом, проведённые испытания и исследования показывают, что достаточно однородные и стабильные во времени аморфные углеродные покрытия при облучении склонны к распылению и растрескиванию. Этот процесс начинает развиваться уже при малых дозах облучения (~ 1017 см–2) и приводит к нарушению целостности и сплошности покрытия. Результаты рентгеноспектрального анализа показывают, что в целом на поверхности облучённого образца достаточно быстро и значительно снижается концентрация атомов углерода.

Наблюдаемый рельеф поверхности образцов с алюминиевым покрытием, а также результаты сканирования по выбранным маршрутам свидетельствуют о достаточно высокой стабильности алюминиевого покрытия, по крайней мере до флюенса 1019 см–2.

Работа выполнена при поддержке Минобрнауки России (договор от “12” февраля 2013 г. № 02.G25.31.0015).

Список литературы Отработка технологии изготовления энерговыделяющих элементов с углеродным защитным покрытием и их ресурсные испытания при облучении нейтронами

- Влох Г.В., Казаков Л.Л., Косулин Н.С. и др. Плёночные энерговыделяющие элементы для лазеров с ядерной накачкой//Труды II Международной конференции “Физика ядерно-возбуждаемой плазмы и проблемы лазеров с ядерной накачкой”, Арзамас-16, 1994. Арзамас-16, 1995. Т. 2. С. 47-54.

- Казаков Л.Л., Косулин Н,С., Череватюк В.Н. Результаты ресурсных испытаний энерговыделяющих элементов для лазеров с ядерной накачкой//Труды I Международной конференции “Физика ядерно-возбуждаемой плазмы и проблемы лазеров с ядерной накачкой”, Обнинск, 1992. Обнинск, 1993. Т. 3. С. 41-49.

- Казаков Л.Л., Косулин Н.С., Череватюк В.Н. Структурные и фазовые изменения в энерговыделяющих элементах для лазеров с ядерной накачкой//Труды II Международной конференции “Физика ядерно-возбуждаемой плазмы и проблемы лазеров с ядерной накачкой”, Арзамас-16, 1994. Арзамас-16, 1995. Т. 2. С. 60-68.

- Баранов И.А., Обнорский В.В. Распыление материалов осколками деления//Вопросы атомной науки и техники. Сер. Физика радиационных повреждений и реакторное материаловедение, 1981. № 5 (19). С. 37-51.

- Мартыненко Ю.В., Явлинский Ю.Н. Распыление осколками ядер: препринт № 4084/11. М.: ИАЭ, 1985. 11 с.

- Бессонов В.А. Распыление материалов под действием осколков//Атомная энергия. 1974. Т. 37. Вып. 1. С. 52-56.

- Александров Б.М., Баранов И.А., Бабаджанянц Н.В. и др.//Атомная энергия. 1975. Т. 38. Вып. 1. С. 47-49.

- Баранов И.А., Мартыненко Ю.В., Цепелевич С.О., Явлинский Ю.Н. Неупругое распыление твёрдых тел ионами//Успехи физических наук, 1988. Т. 156. ¹ 3. С. 477-511.

- Bierscak J.P., Fink D. and Mertens P. Sputtering and chunk ejection from UO and metallic layers deposited an UO//J.Nucl. Mat., 1974. V. 53. P. 194-200.

- Мельников С.П., Сизов А.Н., Синянский А.А. Лазеры с ядерной накачкой: монография. Саров: ФГУП “РФЯЦ-ВНИИЭФ”, 2008. 440 с.

- Данилин Б.С., Киреев В.Ю., Сырчин В.К. Энергетическая эффективность процесса ионного распыления материалов и систем для его реализации//Физика и химия обработки материалов, 1979. № 2. С 52-56.

- Алямовский А.А. Инженерные расчёты в SolidWorks Simulation. Серия “Проектирование”. М.: ДМК Пресс, 2010. 464 с.

- Казаков Л.Л. Изменения в поверхностных слоях энерговыделяющих элементов при длительном облучении. Труды IV Международной конференции “Физика лазеров с ядерной накачкой и импульсные реакторы”, Обнинск, 18-21 сентября 2007 г. Обнинск, 2009. Т. 1. С. 423-427.