Отработка технологии сварки трением с перемешиванием алюминиевых сплавов 1570С, АМг6 большой толщины для использования в перспективных разработках РКК «Энергия »

Автор: Шачнев Сергей Юрьевич, Пащенко Владимир Александрович, Махин Игорь Дмитриевич, Базескин Александр Васильевич, Дубовицкий Александр Дмитриевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция и производство летательных аппаратов

Статья в выпуске: 4 (15), 2016 года.

Бесплатный доступ

Дан обзор метода сварки трением с перемешиванием, его достоинства и недостатки. Представлены результаты отработки технологии сварки трением с перемешиванием на ЗАО «ЗЭМ» РКК «Энергия» применительно к изделиям из алюминиевых сплавов большой толщины. Описан инструмент собственного производства для сварки трением с перемешиванием алюминиевых сплавов различных толщин. Приведены режимы сварки методом трения с перемешиванием алюминиевых сплавов АМг6 и 1570С и результаты механических испытаний сварных соединений. Определена возможность изготовления методом сварки трением с перемешиванием конструкций, приближенных к изделиям ракетно-космической техники, с использованием технологической оснастки, разработанной и изготовленной специалистами ЗАО «ЗЭМ».

Сварка трением с перемешиванием, алюминиевый сплав амг6, алюминиевый сплав 1570с, технологическая оснастка для сварки трением с перемешиванием, механические испытания сварных соединений, режимы сварки трением с перемешиванием

Короткий адрес: https://sciup.org/14343534

IDR: 14343534 | УДК: 621.791.14

Текст научной статьи Отработка технологии сварки трением с перемешиванием алюминиевых сплавов 1570С, АМг6 большой толщины для использования в перспективных разработках РКК «Энергия »

Сварка трением с перемешиванием (СТП, Friction stir welding — FSW ) является сравнительно новой технологией, реализованной в современном виде в 1991 г. (оформлен патент EP 0615480 B 1 Improvements relating to friction welding ) в Институте сварки ( The Welding Institute ( TWI ), Cambridge, United Kingdom ), хотя впервые она была предложена в СССР в 1967 г. [1]. СТП позволяет выполнять стыковые и нахлесточные швы листовых конструкций [2].

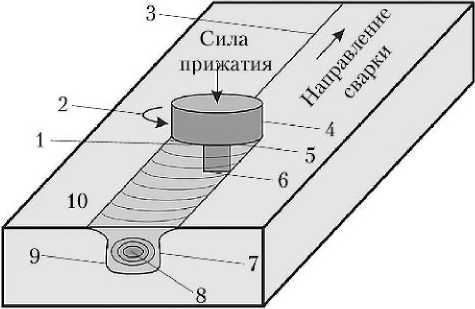

Схема СТП показана на рис. 1, а. Специальный вращающийся инструмент состоит из заплечника ( shoulder ) и рабочего пальца ( pin ). В результате трения рабочего пальца и заплечника о заготовку выделяется теплота, которая доводит металл вокруг инструмента до пластифицированного состояния. Микроструктурные зоны показаны на рис. 1, б.

Основные преимущества СТП алюминиевых сплавов по сравнению со сваркой плавлением:

-

• возможность получения беспористых швов;

-

• существенно меньшие деформации сварной конструкции по сравнению с выполненной сваркой плавлением;

-

• возможность получения качественных швов на сплавах, которые чувствительны к образованию горячих трещин при сварке плавлением;

-

• отсутствие необходимости в сварочных материалах;

-

• возможность получения соединений во всех пространственных положениях.

Основные недостатки СТП:

-

• применение вводных и выводных планок;

-

• металлоемкая и жесткая технологическая оснастка;

-

• образование отверстия в конце шва.

Основные параметры СТП [3]:

-

• скорость сварки (скорость подачи инструмента);

-

• частота вращения инструмента;

-

• угол наклона инструмента;

-

• форма и размеры инструмента;

-

• сила прижатия;

-

• сила перемещения инструмента.

а)

Ширина заплечника

б)

Рис. 1. Сварка трением с перемешиванием: а — схема: 1 — задний край заплечника; 2 — вращение инструмента; 3 — стык; 4 — передний край заплечника; 5 — заплечник; 6 — рабочий палец; 7 — наступающая сторона; 8 — ядро шва; 9 — отступающая сторона; 10 — шов; б — микроструктурные зоны поперечного сечения сварного соединения: А — основной металл; B — зона термического влияния; С — зона термомеханического влияния; D — ядро шва

Данным методом сварки можно получать сварные соединения алюминиевых сплавов большой толщины. Согласно зарубежным источникам, возможно получение сварных соединений плит толщиной до 75 мм за один проход [4, 5].

Отработка технологии СТП

На ЗАО «ЗЭМ» отрабатывалась технология получения сварных соединений из алюминиевых сплавов АМг6 и 1570С толщиной до 30 мм для использования в перспективных изделиях ракетно-космической техники РКК «Энергия».

Отработка проводилась на листах и плитах толщиной 4, 8, 12, 18, 24, 26 и 30 мм, на кольцевых заготовках 0900 мм и толщиной стенки 30 мм, выполненных из сплава 1570С, а также на экспериментальных емкостях, выполненных из сплава АМг6, где отрабатывалась сварка конструкций, приближенных к реальным изделиям.

Работы велись на специализированной установке СТП модели PowerStir 345 C производства Великобритании (рис. 2) с использованием рабочих инструментов, как входящих в комплект поставки оборудования, так и разработанных и изготовленных на ЗАО «ЗЭМ» (рис. 3).

Рис. 2. Установка для сварки трением с перемешиванием PowerStir 345C

При изготовлении рабочих инструментов, исходя из условий их работы, в качестве материала была выбрана инструментальная штамповая сталь 4Х5МФ1С (материал инструментов, входящих в комплект поставки, — сталь H13), обладающая высокими теплостойкостью и вязкостью [6]. Проведенные испытания показали высокую стойкость рабочих инструментов и хорошее качество сварных соединений, получаемых с их помощью.

Рис. 3. Инструмент для сварки трением с перемешиванием

Первым этапом работ был поиск оптимальных режимов сварки листов и плит методом локального механического перемешивания (ЛМП), т. е. сварка проводилась не на стыках, а по целиковым пластинам из алюминиевых сплавов. При этом оценивались нагрузки, развиваемые в процессе внедрения инструмента и в процессе сварки, внешний вид получаемых участков перемешанного металла, и проводилась проверка участков ЛМП рентгенографическим методом неразрушающего контроля на наличие различных дефектов в области прохода сварочного инструмента. Затем на выбранных режимах проводилась сварка контрольных образцов встык, повторно оценивался их внешний вид, и контролировалось наличие дефектов рентгенографическим методом неразрушающего контроля.

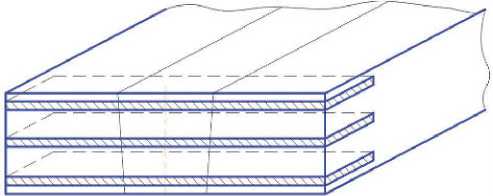

Следующим этапом работ была оценка прочностных и пластических характеристик полученных сварных соединений. Для этого изготавливались образцы под механические испытания толщиной 4 мм, для плит большой толщины вырезка образцов производилась из различных слоев шва (рис. 4).

Испытания образцов на угол загиба показали, что образцы гнулись до 180°, при этом трещин обнаружено не было, что свидетельствует о высоких пластических характеристиках сварных соединений (рис. 5).

Рис. 4. Схема вырезки образцов из сварного шва плит толщиной 30 мм

а)

б)

Рис. 5. Образцы для механических испытаний, вырезанные из сварного шва плит толщиной 30 мм: а — до испытаний; б — после испытаний на угол загиба

Результаты механических испытаний на статическое растяжение показали, что прочность сварного шва СТП по отношению к основному материалу находится на высоком уровне: в диапазоне значений 0,910…0,989 в зависимости от зон вырезки образцов и направления волокна. Это свидетельствует о высоком показателе качества СТП и механических свойствах сварных соединений почти на уровне основного материала.

На основании полученных результатов механических испытаний, а также по результатам неразрушающего рентгенографического контроля для сварки экспериментальных емкостей, приближенных по своей конфигурации к реальным изделиям ракетнокосмической отрасли, были выбраны режимы сварки, описанные в таблице.

Сварка экспериментальных емкостей

Экспериментальные емкости представляют собой цилиндрические герметичные отсеки, изготовленные из обечайки и двух шпангоутов, и имеют съемные крышки для обеспечения доступа аппаратуры неразрушающего контроля. Обечайка выполнена из трех колец, сваренных между собой, и двух шпангоутов, приваренных с торцов. Каждое кольцо, в свою очередь, состоит из двух полуколец, соединенных продольными швами СТП. Крышки экспериментальных емкостей состоят из сваренных между собой шпангоута и оболочки, в которую вварена плата для установки датчиков, необходимых для проведения ресурсных испытаний.

Таблица

Режимы сварки

|

Сплав |

Толщина изделия, мм |

Частота вращения шпинделя, об/мин |

Скорость сварки, мм/мин |

Угол наклона инструмента, ° |

|

и < |

4 |

550 |

200 |

1,5 |

|

8 |

260 |

100 |

||

|

12 |

250 |

100 |

||

|

18 |

180 |

60 |

||

|

24 |

131 |

21 |

||

|

26 |

||||

|

30 |

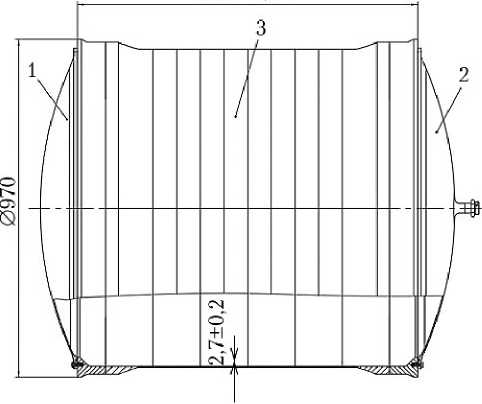

Всего изготовлено три емкости по трем вариантам. В варианте 1 , представленном на рис. 6, а, исходные части проточены до толщин 12, 24 и 26 мм, после чего выполнена СТП кольцевых швов. После сварки кольцевых швов центральная часть обечайки проточена до толщины 2,7 мм.

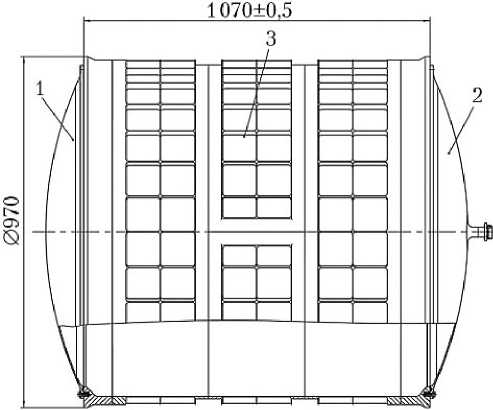

В варианте 2 в исходных кольцах сформирована «вафельная структура». На торцах колец сформированы участки толщиной 8 мм, эквивалентные по прочности «вафельной» структуре. На торцах, примыкающих к шпангоутам, сформирован участок толщиной 24 мм, после чего выполнено соединение колец методом СТП (рис. 6, б).

В варианте 3 исходные кольца сварены по толщине 26 мм, после чего сформирована «вафельная» структура (в целиковой обечайке) и оформлены торцы под приварку шпангоутов (рис. 6, в).

Для решения поставленных задач по созданию экспериментальных емкостей методом СТП на ЗАО «ЗЭМ» была разработана и изготовлена специальная технологическая оснастка для следующих видов сварки:

-

• сварка продольных швов полуколец;

-

• сварка круговых швов крышек и вварка в них технологической платы;

-

• сварка кольцевых швов обечаек и шпангоутов (рис. 7–9).

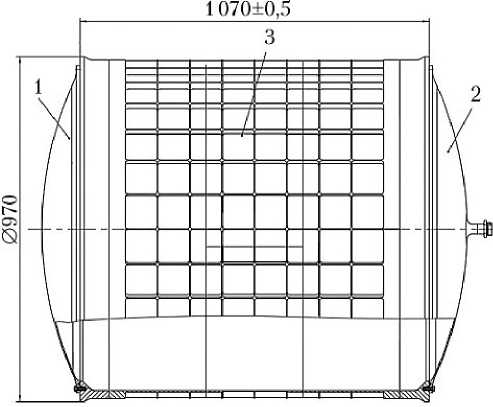

1070±0,5

При проектировании технологической оснастки учитывались особенности метода СТП и требования, предъявляемые к оснастке, а именно:

-

• повышенная жесткость конструкции, способная выдерживать значительные нагрузки, развиваемые при СТП алюминиевых сплавов большой толщины;

-

• необходимость сварки с использованием подкладных элементов в зоне стыка, чтобы предотвратить выдавливание пластифицированного металла из зоны сварного шва;

-

• использование прижимных и зажимных элементов, позволяющих осуществлять позиционирование свариваемых деталей с высокой точностью и исключающих их пере-

- мещение или расхождение в процессе сварки.

а)

б)

в)

Рис. 6. Варианты экспериментальных емкостей: 1, 2 — крышки; 3 — обечайка; а — вариант 1: «гладкая оболочка»; б — вариант 2: емкость с «вафельной» структурой со сваркой по эквивалентной толщине; в — вариант 3: емкость с «вафельной» структурой

Рис. 7. Расположение полуколец в приспособлении для сварки: 1 — свариваемые полукольца; 2 — вращатель; 3 — прижимы;

4 — рама приспособления

Рис. 8. Расположение крышки в приспособлении для сварки: 1 — сварной шов; 2 — оболочка; 3 — прижим; 4 — прижимное кольцо; 5 — вращатель

Рис. 9. Приварка шпангоутов к оболочке: 1 — прижим; 2 — обечайка; 3 — хомут; 4 — разжимной механизм; 5 — вращатель

После сварки всех элементов экспериментальных емкостей и выполнения механической обработки обечаек производится их сборка. Готовые экспериментальные емкости показаны на рис. 10.

а)

б)

в)

Рис. 10. Изготовленные экспериментальные емкости: а — вариант 1: «гладкая оболочка»; б — вариант 2: емкость с «вафельной» структурой со сваркой по эквивалентной толщине; в — вариант 3: емкость с «вафельной» структурой

По завершении сборки все варианты экспериментальных емкостей успешно прошли испытания на герметичность в барокамере и гидравлические испытания.

Выводы

Все задачи, поставленные перед специалистами ЗАО «ЗЭМ», выполнены полностью:

-

• отработана методика проведения исследований для определения режимов сварки на примере листов и плит различной толщины из сплавов 1570С и АМг6;

-

• отработаны технологии механической обработки и различных режимов сварки трением с перемешиванием образцов из алюминиевого сплава АМг6;

-

• установлена возможность получения сварных швов без дефектов и с высокими механическими свойствами, что подтверждено протоколами механических испытаний на статическое растяжение и угол загиба;

-

• подтверждена эффективность разработанных средств технологического оснащения для СТП.

Список литературы Отработка технологии сварки трением с перемешиванием алюминиевых сплавов 1570С, АМг6 большой толщины для использования в перспективных разработках РКК «Энергия »

- Авторское свидетельство 195846 СССР. Клименко Ю.В. Способ сварки металлов трением//Бюллетень изобретений № 10, 1967.

- Thomas W.M., Nicholas E.D., Needham J.C., Murch M.G., Temple-Smith P., Dawes C.J. Friction-stir butt welding. GB Patent № 9125978.8. International patent application PCT/GB92/02203, 1991.

- Третяк Н.Г. Сварка трением с перемешиванием алюминиевых сплавов (обзор)//Автоматическая сварка. 2002. № 7. С. 12-21.

- Thomas W.M. Friction stir welding and related friction process characteristics//Proceedings of 7th international conference «Joints in Aluminium». Cambridge, 16 April 1998. P. 529.

- Thomas W.M, Threadgill P., Nicholas D. et al. Tool technology. The heart of FSW//Connect. July-August 2000. P. 3.

- Шачнев С.Ю., Татарова Л.А., Солодилов С.А., Третьяков С.А. Инструмент для сварки трением с перемешиванием алюминиевых сплавов//Справочник. Инженерный журнал с приложением. 2015. № 4(217). С. 31-36.