Параметры вальцовой ступени двухступенчатого измельчителя зерна

Автор: Семенихин Александр Михайлович, Шкондин Владимир Николаевич, Гуриненко Людмила Александровна, Иванов Вячеслав Владимирович, Баимов Александр Павлович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 3 (35), 2016 года.

Бесплатный доступ

Эффективность применения комбикормов из зерновых компонентов в значительной степени зависит от их фракционного состава, соответствия требованиям ГОСТ и зоотехническим рекомендациям. Отклонение от этих технологических требований снижает эффективность использования дорогих кормовых ресурсов (20-30%). Широко распространенные для измельчения зерна в комбикормовой промышленности молотковые дробилки не отвечают требованиям энергоресурсосбережения: в продуктах помола содержится 20-40% частиц менее 1,0 мм и от 7 до 9% - менее 0,25 мм, а энергоемкость процесса находится в диапазоне 15 кВт·ч/т. Поэтому поиски новых технологических приемов переработки кормов и разработка технических средств нового поколения в направлении энерго- и ресурсосбережения для производства комбикормов в хозяйственных условиях являются актуальными. Целью исследования в данной статье является разработка аналитических зависимостей функционирования вальцовой ступени двухступенчатого измельчителя зерна, обоснование ее параметров и режимов работы теоретико-экспериментальными методами на основе теории деформирования упруго-вязких материалов. Изложена возможность и предложено техническое решение формирования дефектов прочности зерна кормовых культур «прокатыванием», адаптированным к его упруго-вязким свойствам с последующим разделением на требуемые фракции без образования мучки. Составлены аналитические зависимости для определения подачи и мощности на выполнение процесса, экспериментально определены необходимые характеристики зерна и регулировки рабочего пространства.

Зерно, подача, скорость, зазор, валец, напряжение, прокатывание, коэффициент восстановления, момент сопротивления, модуль, релаксация

Короткий адрес: https://sciup.org/140204385

IDR: 140204385 | УДК: 631.363.21

Текст научной статьи Параметры вальцовой ступени двухступенчатого измельчителя зерна

Введение. Объем производства продукции животноводства принято рассчитывать, исходя из количества и качества комбикормов. Для выполнения программы развития животноводства до 2020 года производство комбикормов необходимо увеличить в 5 раз. В настоящее время более половины животноводческих и около 70% птицеводческих хозяйств используют комбикорма собственного производства, гарантирующие повышение их качества и снижение себестоимости на 25-30% [1].

Обеспечить инновационное развитие этой отрасли в структуре АПК ее технологические и технические показатели возможно на основе реализации последних научных разработок, изготовления, испытания и постановки на производство интеллектуальной техники для прецизионных технологий [2].

Низкое качество комбикормов заводского производства, всего 2% соответствуют нормативам по питательности и зоотребованиям, и высокая стоимость, возросшая более чем в 50 раз за последние 10 лет, определили стратегию структурных изменений отрасли - развитие и совершенствование комбикормового производства в хозяйствах становится ключевым факто ром стабилизации и повышения эффективности животноводства [2, 3].

Широкое распространение молотковых дробилок в заводских технологических линиях приготовления комбикормов, их высокая энергоемкость (8,8-11,5) кВт ч/т, переизмельчение зерна (до 40% содержание пылевидных частиц), образование пыли не соответствуют требованиям энергоресурсосбережения, безопасности и стратегии инновационного технического перевооружения отрасли.

Анализ результатов исследований и технических решений, созданных на их основе, позволяет сформулировать требования к процессу измельчения кормового зерна с учетом его строения и специфических реакций на разрушающие нагрузки в рабочем пространстве технологического устройства [4].

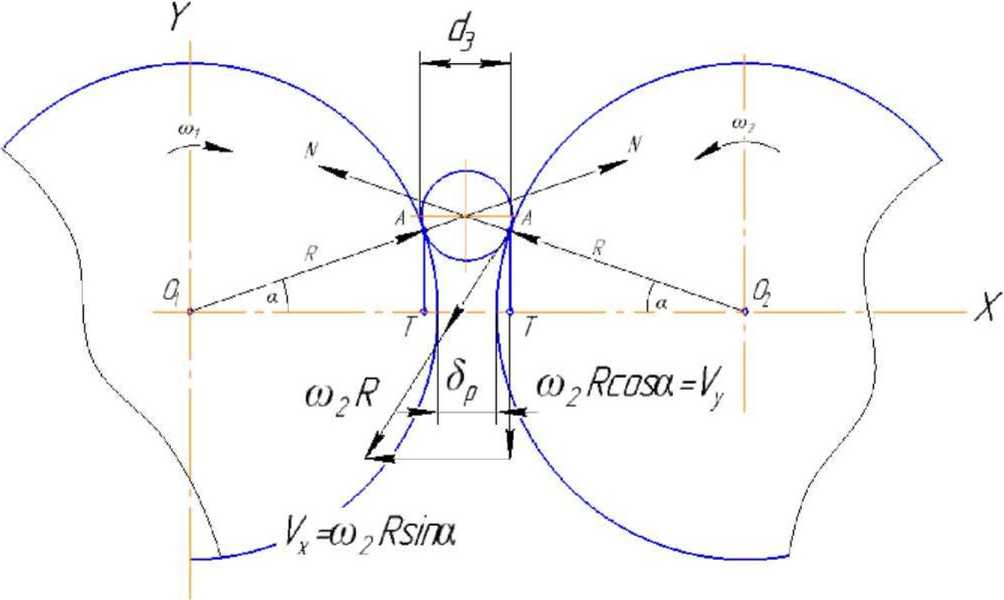

Методика исследования. Наращивание дефектов прочности зерновок и разрушение до требуемых стандартом размеров частиц может быть достигнуто непрерывным или ступенчатым нагружением без опережающих напряжений в междисковом или вальцовом пространстве (рисунок 1) измельчителя.

Рисунок 1 - Схема рабочего пространства вальцовой пары

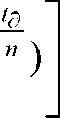

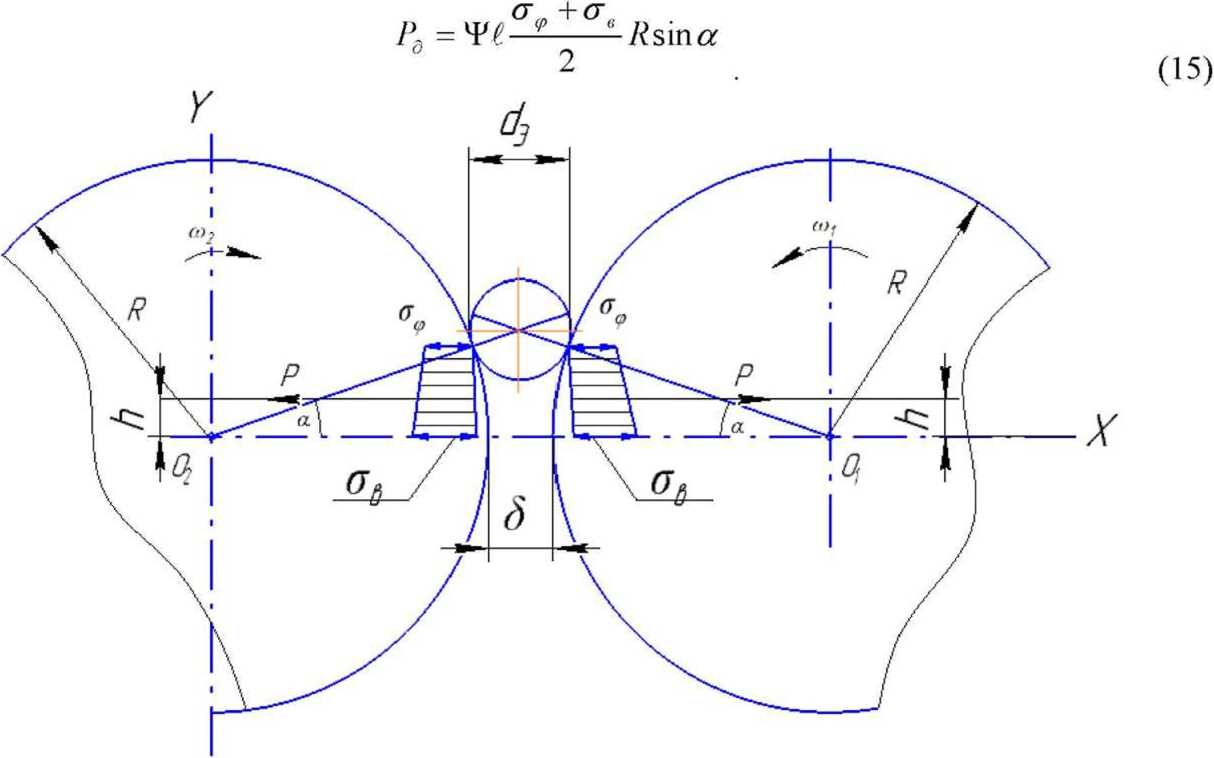

Условие захвата зерна парой вальцов известно в виде а < (р, в котором (9 - угол трения. Тогда для известных размеров зер на da и фрикционных характеристик поверхностей минимальный радиус вальцов определяется по зависимости

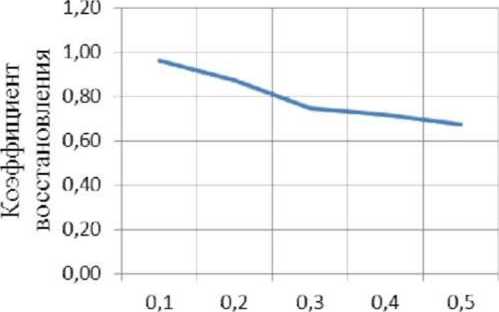

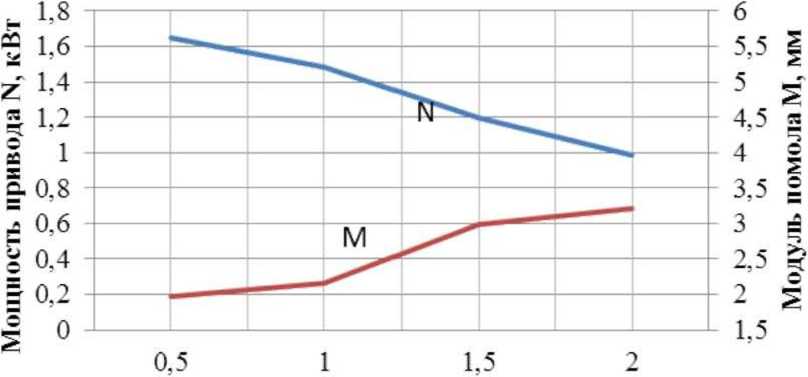

d,^ cos 2(1 - cos дЛ Устойчивая работа вальцовой пары и подача зерна в рабочий зазор обеспечива- ется условием захвата а д), определяемого по зависимости а< arccos D+6,, D+d., ’ где бр - рабочий зазор между вальцами, м; d^ - эквивалентный диаметр зерновки, м; D - диаметр мелющих вальцов, м. Подача вальцовой пары в установившемся режиме определяется по зависимости: МрУ^ (3) где / - длина вальца, м; Vn - скорость продуктового слоя в рабочем зазоре, м с"1; р - плотность зерна, кг/м3; у/ - коэффициент заполнения рабочего зазора равный (0,30-0,35). Условие захвата мелющими вальцами реализуется в полосе варьирования фрикционных характеристик зерна и поверхностей вальцов в диапазоне (9-17°), эквивалентных размеров зерновок (5-12) мм и технологического зазора др мм для соответствующих модулей помола: мелкий (0,1—0,2), средний (0,2-0,3), крупный (0,5-0,8). Исследования упруго-вязких и механических характеристик зерна основных кормовых культур показали, что они варьируют в достаточно широких пределах и должны учитываться при анализе энергетики процессов измельчения (таблица 1) [6]. Таблица 1 - Геометрические, механические и технологические характеристики зерна (ячмень Вакула, пшеница Юка, овес Волгоградец) Культура Длина, а Ширина, b Толщина, с, мм Коэффициент трения,//^ Плотность зерновки, г/см3 Модули упругости, МПа Предел прочности, МПа мгновенный длитель тельный статический динамический Ячмень 10,8 3,5 3,0 0,36-0,59 1,3-1,4 17,9 7,06 7,28 12,96 0,33-0,47 Пшеница 6,3 2,8 2,6 0,36-0,58 0,31-0,53 1,2-1,5 19,6 6,17 6,62 11,98 Овес 13,3 2,7 2,4 0,41-0,61 0,38-0,58 1,2-1,4 14,6 5,08 4,03 7,04 /[римечснше; fc - статический: fk - кинематический Для описания процессов воздействия рабочих поверхностей вальцов на зерно в рабочем пространстве и оценки их энерге тики воспользуемся упрощенным законом линейного деформирования, как достаточно универсальным и простым [5]. Мне + Es = где Н и Е- мгновенный и длительный модули упругости соответственно, Па; п - длительность релаксации, с; р и £ - относительная деформация и ее производная по времени; а и <т напряжение и его производная по времени. Скорость произвольной точки А рабочей поверхности вальца в проекциях на оси XY (рисунок 1) запишется в виде: со о Rsm(a-tofJ); cooRcos(a-cool), где о)о - угловая скорость вальца, с"1; R - радиус вальца, м; а < (р - по условию захвата. Тогда скорость относительной деформации зерновки в момент захвата АА, из соотношений, составит: 2A 8 =--------- cL cos а Далее зазор между вращающимися навстречу друг другу вальцами ді изменяется по зависимости ^ =2Z’?'[1 - COS(« 69r/)]+^, и на уровне оси OX, (coot «) станет рав- 2Қ- = 2Rcoosm(a-coo6 к д; (таблица 2) пред-ным др - рабочему зазору. ставляет собой монотонную функцию в Следует отметить, что отношение диапазоне регулировок др и углов захвата. суммарной скорости деформации Таблица 2 - Кинетика деформации зерновок в рабочем пространстве вальцовой пары (соо = 80 с"1, R^ 65 мм, wi = С02) Параметры и режимы, ед. изм. Значения составляющих Примечание 1 2 3 4 5 6 7 8 9 10 a-cooY град. 15 12 10 8 6 4 2 0 sin(6t СО об 0,259 0,208 0,174 0,139 0,104 0,069 0,035 0 COS(fZ СОоб 0,966 0,978 0,985 0,990 0,994 0,997 0,999 1,0 2Гү(мм/с), 2693 2163 1809 1445 1081 717 364 0 4,42 2,86 1,95 1,3 0,78 0,39 0,13 ^ = 0 СО —8 609 756 927 1111 1385 1838 2800 др мм 6,42 4,86 3,95 3,30 2,78 2,39 2,13 0 дР = 2 мм 21Х'до с 419 445 457 437 388 300 170 0 др мм 5,42 3,86 2,95 2,30 1,78 1,39 1,13 0 др= 1 мм 2ЕУХЕ с 496 560 613 628 607 515 322 0 й, мм 4,92 3,36 2,45 2,8 1,28 0,89 0,63 0 др = 0,5 мм 21уТС с 547 601 738 802 844 805 577 0 Из данных таблицы 2 следует, что максимальные значения s, отношений суммарной скорости деформации 2ГҮ (5) к величин текущего зазора dt (7) имеют ме сто при малых др, что соответствует диапазону регулировок вальцов при размоле зерна. При увеличении рабочего зазора, скорости относительной деформации уменьшаются и в наиболее вероятном диа- пазоне углов захвата зерновок монотонно Тогда решение (4) относительного о нарастают в пределах 8-10% (таблица 2). возможно в виде [5]: ст = £ Kt + п^Н - К\Х - е °) , (8) где 6 с учетом (5) и (7): 2Кх 2 <у0R sin( а - cot) т 3t 2/?[1 — cos(tz -<уг)]+ 5р ° С учетом (5) и (7), применительно к работе пары вальцов, др запишется для рабочих напряжений: 2Қ Еклп(Н-ЕХ1-е (Ю) При попадании зерновки в рабочий зазор йр вальцовой пары соизмеряемый с её размерами, она деформируется в пределах упругости и покидает рабочее пространство. Задавая вальцам одного диаметра разные частоты вращения (со/ / со 2), а зазору - величину, вызывающую необходимые остаточные деформации в структуре зерновки и дефекты в оболочках, можно подготовить ее к разделению на требуемые ча R(tO; CO^tj'" Tt стицы без применения высоких скоростей и ударных (динамических) режимов, приводящих к образованию пылевидных фракций и перерасходу энергии на процесс. Прокатывание зерновок без концентрации и опережения напряжений возможно, как минимум, при условии полного оборота по поверхностям вальцов в пределах дуги деформации Ra: (Н) где Id - act?. После подстановки ta в (11) и решения относительно со 1/(02, получили с достаточной степенью точности: 0. жк — >--L + 1 со2 aR где amax < ф - угла трения в град. Из (12) следует, что соотношение угловых скоростей вальцов при выполнении процесса «прокатывания» зерен зависит от их размеров, фрикционных парамет ров и радиуса вальцов (1), который зависит от рабочего зазора др. При выходе из рабочего зазора (ё = 2Kv /5 = 0) напряжение а, в деформации потока составит с учетом (1): d,-6„ d, Площадь St трапеции эпюры напряжений (рисунок 2) составит: v = ---2775 та Усилие Р? деформации потока зерна в рабочем зазоре вальцовой пары длиной f определится по зависимости Рисунок 2 - Эпюры нагрузок вальцовой пары на зерновку Тогда момент сопротивлению вращения пары вальцов определится, с учетом формы трапеции (рисунок 2), по формуле Мс = ^.R^a^ + сг. ^h sin а , (16) где h = Rsvciao в, Суммарная мощность на привод пары вальцов при со, со2 сор - «прокатывание» отсутствует, с учетом (15) и (16) составит: N = VtoptR\ Суммарная мощность на привод пары формации предразрушения «прокатыва-вальцов при со] со2 и ^соответствует де- ния»: ^^«^^^2^ (19) Лабораторные исследования упруговязких, прочностных характеристик и фрикционных свойств зерна кормовых культур (таблица 1) свидетельствует о широком диапазоне их значений, зависящих от культуры, влажности и положения под нагрузкой (формы) при захвате вальцами (рисунок 3). Размеры зерен (таблица І) средние из 100 штук случайной выборки влажностью (10,4-12,1%). Относительная деформация, е 1 - основные положения: а - длина, 6’ - ширина, с - высота; 2 - график экспериментальной зависимости коэффициента восстановления Рисунок 3 - Ориентация зерновок в процессе испытаний Точка «излома» графика зависимости коэффициента восстановления соответствует нарушениям формы и появлению дефектов оболочек. При определении пределов прочности зерновок разрушающее усилие относилось к площадям (мм2) поперечных сечений соответствующих положениям: - горизонтальному $г нас!4; - боковому So^TrabfA; - вертикальному Sgticic/4. Коэффициенты восстановления определялись для наиболее устойчивого горизонтального положения зерновки. Плотность структуры зерновок определялась отношением массы к объему (мм3), определяемому по формуле Рз тг(рЬс)/6, где а, Һ, с в мм. Для составления аналитической модели процесса необходима связь мощности п Эта составляющая имеется в зависимости (19), но отсутствуют величины др, р. Тогда модель процесса «прокатывания» (18) и подачи (3) вальцовой пары. В зависимости для определения подачи скорость потока при «прокатывании» равна: ^-R. N п = ^---------- Rsin2а . 5Р-Р-(УЦ Представленная модель процесса связывает источник энергии и её потребителя - процесс «прокатывания», реализуемый с заданной подачей в технологическом устройстве с параметрами R, L со,, со;, др, что позволяет решать задачу минимизации энергозатрат в границах зоотехнических требований и ГОСТа на комбикорма. Структура (21) свидетельствует о многофакторной зависимости мощности на «прокатывание». К управляемым незави симым факторам, однако, могут быть отнесены такие как: др, со,, со2 и Q, которые определяют форму гиперплоскости функциями отклика Nm что согласуется с результатами экспертной оценки работы двухступенчатой дробилки [7]. Результаты исследования. В лабораторных условиях исследовано влияние рабочего зазора на энергетику процесса «прокатывания» зерна пшеницы в диапазоне рабочих зазоров (0,5; 1,0; 1,5; 2,0) мм (рисунок 4) с последующим доизмельчени-ем молотковым барабаном дробилки Ф-1М с частотой вращения 1350 оборотов в минуту. Рабочий зазор, мм --N --М Рисунок 4 - График экспериментальной зависимости мощности на прокатывание и модуль помола Рабочая скорость молотков составляла 33,75 м/с. Модули помола представлены на графике (рисунок 4). При этом содержание пылевидной фракции в продуктах рассева находилась в диапазоне (1,2-5,9%). При рабочем зазоре 0,5 мм (помол) содержание фракции 0-1,0 составило 20,8%. Выводы. Приведенный график подтверждает функционально обратно пропорциональную зависимость мощности от рабочего зазора. Измельчение предварительно деформированных зерновок молотковым барабаном с рабочей скоростью 33,75 м/с позволило получить модули помола для соответствующих регулировок рабочего зазора в диапазоне от 0,5 мм до 2,0 мм. При рабочем зазоре 1,5 мм модуль помола составил 2,98. Целые зёрна отсутствовали.

Список литературы Параметры вальцовой ступени двухступенчатого измельчителя зерна

- Сыроватка, В.И. Инновационные машинные технологии производства комбикормов в хозяйствах/В.И. Сыроватка//В сб.: Разработка инновационных технологий и технических средств для АПК. -Часть II. -Зерноград: СКНИИМЭСХ, 2013. -C. 28-38.

- Кормановский, Л.П. Точные технологии в животноводстве: состояние и перспективы/Л.П. Кормановский//Техника в сельском хозяйстве. -2004. -№ 1. -С. 7-9.

- Пахомов, В.И. Обоснование инновационной технологии и комплекса машин для производства и раздачи многокомпонентных, обогащенных и обеззараженных зерновых хлопьев повышенной питательности для животных/В.И. Пахомов, М.А. Тищенко, С.В. Брагинец//Разработка инновационных технологий и технических средств для АПК. -Часть II. -Зерноград: СКНИИМЭСХ, 2013. -С. 38-49.

- Семенихин А.М. Особенности деформации зерна рабочими органами измельчителей/А.М. Семенихин, Л.А. Гуриненко, В.В. Иванов, В.Н. Шкондин//Политематический сетевой журнал Кубанского государственного аграрного университета. -2014. -№ 97 (3). -С.386-396. -Режим доступа: http://ej.kubagro.ru/2014//03/pdf (дата обращения: 20.06.2014).

- Ржаницын, А.Р. Некоторые вопросы механизации систем, деформирующихся во времени/А.Р. Ржаницын//Государственное издательство технико-теоретической литературы. -Москва-Ленинград, 1949. -С. 33-50.

- Иванов, В.В. Совершенствование режимов работы дискового измельчителя кормового зерна: автореферат диссертации кандидата технических наук/В.В. Иванов. -Москва, 2015. -19 с.

- Шкондин, В.Н. Обоснование факторной модели двухступенчатого измельчителя зерна/В.Н. Шкондин//Современная техника и технологии. -2016. -№ 1. -Режим доступа: http://technology.snauka. ru/2016/01/9164.